静压造型机机身结构优化设计*

2023-02-24董必辉

陈 浩,董必辉

(常州纺织服装职业技术学院机电学院,江苏常州 213164)

0 引言

近年来随着制造业的飞速发展,铸造生产也取得了可观的经济效益,逐步发展为机械化、自动化、智能化造型。静压造型机是目前较为理想的造型方法,为国内外铸造设备厂家普遍采用[1-3]。诸多学者也在该领域进行了深入地研究,并取得了丰硕的研究成果。在液压方面,为了提高垂直分型水平射压造型机生产效率和可靠性,寇文超[4]设计出了新型的液压系统,并对主要液压元件进行了计算分析;薛艳等[5]基于高压大流量液压插装阀技术研制出了静压造型机的液压驱动系统;为了降低造型线液压系统的能耗,张友亮等[6]提出了伺服直驱泵控技术方案,充分发挥液压传动与电气控制的双重优点。在结构设计方面,何道明等[7]针对EFA-SD 6.5静压造型线主机存在的问题,进行了结构改进和国产化设计;蔡武豪[8]以Visual Studio为开发平台,以C#为开发语言,设计并二次开发了具有良好人机交互界面的静压造型主机参数化设计系统;吴天宇等[9]基于有限元法对四工位脱箱造型机桁架进行了优化,使得最大变形量和最大等效应力均有大幅下降,改善了原方案的受力、变形状况。在控制技术方面田静等[10]在分析了静压造型线的工艺流程的基础上,同时参考国内、外的技术经验,进行了电控系统的设计;王智明[11]基于西门子PLC顺序控制功能块使用结构化编程技术完成了KW造型线的控制系统开发;张少芳等[12]提出了一种基于分布式I/O和PROFIBUS总线的过程控制方法,大幅度提高了砂型铸造过程中各个工艺之间互相协作的能力;臧千强等[13]在分析了静压造型线的组成与工艺流程的基础上,以西门子CPU作为处理器、ET200S模块作为I/O从站,开发了该造型线的数字化的电控系统。

机身是造型机的重要组成部分,在造型过程中机身的变形会造成分型面的上下移动,如果变形不一致,则会导致造型面倾斜,对造型质量产生影响,而为了保证机身的刚度,往往通过增加立柱的直径,上下梁的厚度来保证机身刚度,这样往往会机身整体质量的增加,造成成本的增加。在保证强度与刚度达标的前提下,对机身进行轻量化设计,对提高产品竞争力具有重要意义。本文以某型造型机为研究对象进行静力学分析,充分了解机身刚度与强度,并根据计算结果进行机身轻量化设计,最终完成结构优化。

1 造型机原理及其主要技术参数

1.1 造型机的原理

静压造型线的工作过程主要分为造型段、下芯段、上箱段、浇注段、冷却段和返回段。其中静压造型主机是造型段的核心设备。在造型段静压造型主机的工作流程如下:砂箱的上箱和下箱依次被推入静压造型主机中,然后造型主机举起砂箱并完成接箱、加砂、静压压实、回程起模等动作,造型完成后的砂箱被推出主机,从而完成一个静压造型作业流程。造型机结构如图1所示。

图1 造型机结构示意图

静压造型机工作原理如下:(1)合模,下液压缸带动下围框向上运动,下围板上行过程中将分模板向上推动,与上围框接触后停止运动,此时分模板下面与下围板接触,分模板上面与上围板接触;(2)喷砂,压力喷砂系统工作向下围框、下推板、下模之间冲砂,向上围框、上推板、上模之间冲砂,冲砂过程中型砂推动下推板和上推板分别向下、向上运动,当型砂的充填达到需求时,下推板和上推板触动限位开关,结束喷砂,上推板和下推板对型砂进行压实并保压一段时间;(3)脱模,下围框和下推板共同下行带动分模板下行与上砂型分离,当下砂箱模块到达预定位置后,推型机构将分模板推出;(4)下芯,检查、清理下模,将所需砂型放入脱模后的下模的指定位置,完成下芯;(5)脱箱,下围框和下推板带动下砂型向上运动与上围板进行合箱,然后上推板向下推动上砂型从上围框中脱出,同时推板和下围框同步向下运动带动上下砂型一起向下运动,当整个砂型下降到制定高度后,下推板静止,下围框继续下降,下砂型从下围框中脱出,至此上下砂型完成脱箱;(6)推型,推型机构将脱箱后的砂型推出造型机,造型机进行下一个砂型的制作。

1.2 造型机的主要技术参数

本文研究对象为新研发的某型静压造型机,该造型主要采用PLC技术控制液压与气压系统实现砂型的制造,多段多速变换合箱、分箱速度快,采用气流加砂射砂方式,充砂无虚角,砂型高度任意可调,调整方便。该型造型机具体的参数如表1所示。

表1 造型机主要参数

另外,该型号造型机的机身如图2所示。底座和侧立板的材料为HT250,其抗拉强度为250 MPa,泊松比0.3,弹性模量90 GPa;其他零件为45钢,屈服强度355 MPa,弹性模量取210 GPa,泊松比取0.27。

图2 机身结构

2 机身静力学分析

2.1 有限元模型的建立

采用SolidWorks软件建立造型机机身的三维模型,在不影响计算准确性的前提下,对模型进行了必要的简化,忽略了结构上的小特征。然后,在有限元分析软件中采用四面体对机身进行网格划分[14-15],并对接触部位和受力较大部位进行网格细化处理,划分结果如图3所示,单元数为177 172个,节点数为313 250个。

图3 机身有限元模型

2.2 载荷与边界条件

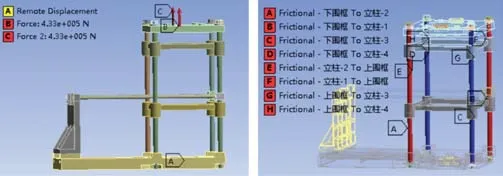

该造型机在造型压实过程中,下油缸(缸径210 mm)工作压力为25 MPa,可计算出额定的压实力为8.66×105N。因此在施加载荷时将下液压缸的安装位置采用远端位移约束6个自由度,在两个上液压缸安装位置分别施加竖直向上的拉力4.33×105N。上、下围框与立柱之间有直线轴承可以上下滑动,因此两者接触位置设置了摩擦因数为0.02的摩擦接触。另外,立柱的上下两端有螺栓连接,在分析时也进行了螺栓连接设置;其他部位的接触对分析影响不大,均进行了简化,仅设置为绑定接触。载荷与边界条件的设置如图4所示。

图4 载荷、边界条件与接触定义

2.3 分析结果

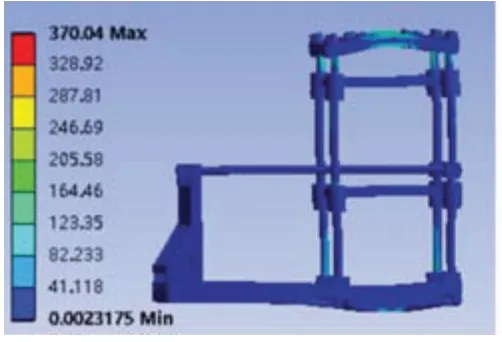

图6 底座应力云图

图7 上工作台应力云图

图9 侧立板

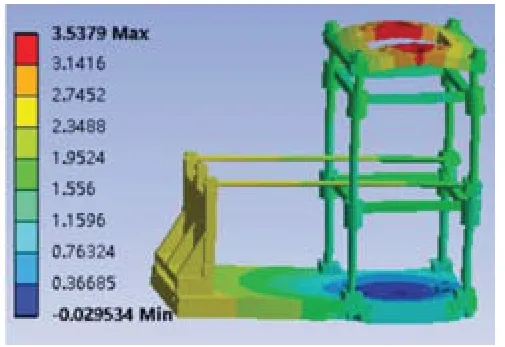

在额定压实载荷作用下,造型机机身的Von-Mises应力如图5~9所示,机身竖直方向的变形如图10所示。由图5~9可知:机身应力最大的零件为上工作台,最大应力位于工作台上液压缸安装孔周围,该位置由于直接承受造型机的压实力,因此此处应力最大,分析结果与实际情况相符,最大应力值为370.04 MPa;底座的最大应力也位于下液压缸安装孔周围,最大应力为88.48 MPa;立柱的最大应力为205.72 MPa,位于立柱的上部;而侧立板的应力很小,只有6.31 MPa,主要是上下液压缸的载荷没有作用在侧立板上,并且侧立板也不在受力方向上。由图10可知,最大位移处位于上工作台的中部,机身竖直方向的最大位移量为3.54 mm,底座左端在竖直方向上也有一定的位移,位移量小于3.1 mm,该处之所以出现竖直方向位移量主要是因为底座右端承受压实力而导致左端翘起。

图5 机身应力云图

图10 竖直方向变形云图

3 机身结构优化

3.1 结构优化

机身的设计要求:结构安全系数大于或等于1.4(即45钢的许用应力为253 MPa,HT250许用应力为178 MPa),竖直方向的变形量小于或等于3.1 mm(机身高度的1‰,机身高度3 100 mm)。从上述分析来看上工作台的最大应力370.04 MPa,大于45钢的许用应力253 MPa;机身竖直方向的最大变形为3.54 mm,大于设计要求的3.1 mm。

本次优化目标:机身竖直方向变形量小于或等于3.1 mm,上工作台的最大应力小于或等于253 MPa。考虑到其他零部件的尺寸、安装位置与空间,选取以下参数作为优化设计的变量:立柱的直径、上工作台的厚度、立板的厚度、底板的厚度等。限制条件:不增加机身整体质量。

本文对该阻尼器进行了如图11所示的优化:①工作台强度不够,增加工作台的厚度能够有效改善其应力数值,因此上工作台的厚度从140 mm增加至150 mm,上液压缸的安装孔周围加厚至220 mm;②立柱长度3 100 mm,在竖直变形方面起到决定的影响,加粗立柱能够有效改善竖直方向变形,因此立柱的直径从100 mm增加至120 mm;③为了降低机身的总重量,又因为侧立板受力较小,因此减少了侧立板上加强筋的数量,降低了部分加强筋的厚度,侧立板的质量从原来1 167 kg降低至753 kg。

图11 优化后的机身

3.2 优化前后对比分析

优化前后对比分析结果如表2所示。由表可知优化前后造型机机身的竖直方向变形从3.54 mm降低至2.68 mm,整体质量从10 007kg降低至9 965 kg,最大应力从370.04 MPa降低至246.03 MPa,立柱最大应力从205.72 MPa降低至137.59 MPa,以上参数均达到设计要求。优化后上工作台的最大应力降低了33.51%,立柱最大应力降低了33.12%,机身竖直方向的变形量降低了24.29%,机身总质量降低了0.42%。优化后的机身在总质量没有增加的情况下结构强度和刚度均有明显的改善。

表2 优化前后对比

4 结束语

本文以某型静压造型机为研究对象,采用有限元法对其机身结构进行了静力学分析,并在此基础上进行了结构优化设计,得出如下结论。

(1)从静力学分析结果发现原有机身结构的受力并不均匀,个别零件的应力超出了材料的许用应力,竖直方向的最大变形量也超出了设计要求。

(2)通过增大立柱直径和上工作台厚度有效地降低了机身竖直方向的变形量和工作台的最大应力,优化后上工作台的最大应力降低了33.51%,立柱最大应力降低了33.12%,机身竖直方向的变形量降低了24.29%。

(3)通过优化侧立板的结构,不仅抵消了立柱和上工作台增加的用料,还降低了机身的总质量,优化后机身总质量降低了0.42%,符合优化前后总质量不增加的要求。