氧化镍纳米颗粒对光驱动液晶显示的影响

2023-02-22桑景新梁立兵张永芳孙嘉曈赵曙光VladimirCHIGRINOV

桑景新,梁立兵,张永芳,刘 洋,孙嘉曈*,赵曙光,Vladimir CHIGRINOV

(1.东华大学 信息科学与技术学院,上海 201620;2.香港科技大学 先进显示与光电技术国家重点实验室,香港 999077)

1 引言

液晶(liquid crystals,LCs)是介于晶体和液体中间相的一种功能性材料,该材料同时具有液体的流动性和固体的结晶性[1]。液晶显示(liquid crystal display,LCD)技术发展超过了50 年,已被广泛应用在手机、电脑等一些显示设备中[2]。LCs 分子的取向参数在显示功能中扮演着重要角色,这将决定着显示的质量和功能。由于摩擦取向技术具有低成本和技术成熟等优点,已成为生产LCD 普遍使用的方法。但是,摩擦技术会导致静电电荷、杂质以及表面机械损伤等问题。近年来,为了解决摩擦取向技术的缺点,研究人员开发了新的非摩擦(非接触)技术,例如无取向层取向技术[3]和光取向技术[4],这些技术打破了传统摩擦取向的限制并满足了生产需求。

最近,研究人员提出了一种利用光取向技术制备新型的LCD,即光驱动液晶显示(optically driving liquid crystal display,ODLCD)[5-8]。ODLCD具有分离的显示单元和驱动电子设备,可以大幅降低其结构的复杂性,并通过用塑料基板代替玻璃基板来增强其寿命和柔韧性[9-13]。ODLCD的光取向层的取向方向可通过蓝色偏振光的偏振方向来改变,具有摩擦取向不具备的可微区取向的优点。ODLCD 将LCs 夹在两个玻璃或塑料基板之间,没有导电层,也简化了LCD 的结构[14-18]。

光取向技术已被提出并研究了很长时间。光取向材料接收光传递的能量以及相位和偏振等信息。在这种特殊情况下,光取向材料分子的排列受到光的拓扑化学反应后,分子片段的部分排序将发生变化[10]。在这项工作中,偶氮染料(SD1)薄膜的光取向原理是SD1 分子在不同方向偏振光照下的重新排列[20-21]。ODLCD 面板上不同像素的灰度可以通过偏振蓝光曝光时间和角度来控制,以显示完全不同的图像。并且,ODLCD 上的图像可以在零功耗的情况下实现显示功能[22-23]。此外,SD1 分子因其对光敏感和较高的锚定能也被应用在一些非显示光电器件中[24-26]。

然而,ODLCD 技术因擦写速度低和响应时间长仍然不能实现实际应用。许多研究学者提出了一些方法来提高擦写速度,例如,施加电场、优化ODLCD 工艺流程、手性掺杂剂等[11-12,18-19]。氧化镍(NiO)是一种具有宽带隙、良好的化学稳定性、高电阻的P 型半导体材料,已被广泛应用于光电探测器、发光二极管、超级电容器和太阳能电池等许多领域[27-28]。本文提出了一种将NiO掺杂在光取向层来提高ODLCD 擦写速度和响应时间的新方法。将NiO 掺杂到光取向材料中,ODLCD 的擦写速度可提高1.5 倍左右。同时,掺杂NiO 的ODLCD 与未掺杂相比,其电响应时间也降低了2~5 ms。该研究改进了ODLCD 的擦写速度和响应时间,对其实际应用具有一定的学术价值。

2 实 验

2.1 NiO 纳米粉末的制备

本实验中使用的NiO 粉末通过简单的溶胶-凝胶法获得[28]。简而言之,将25 mmol 的四水乙酸镍(Ni(CH3COO)2·4H2O)和1 mmol 的Zn(CH3COO)2·2H2O 溶解在50 mL 乙二醇单甲醚溶液(CH3OCH2CH2OH)中。然后,将制备好的混合溶液在60 ℃下使用磁力搅拌器搅拌1 h。之后,滴入少量乙醇胺溶液,直至形成均匀分布的深绿色溶液。接着,将乙醇胺溶液作为稳定剂以每秒一滴的速度滴入混合绿色溶液中。乙醇胺与Ni(CH3COO)2·4H2O 的摩尔比保持在1∶1。最后,将混合溶液放在60 ℃的马弗炉中加热2 h,然后在室温下静置24 h。得到的NiO 粉末具有尺寸小和易于分散等优点。

2.2 NiO 掺杂SD1 混合溶液的制备

ODLCD 样品中的NiO 掺杂SD1 光取向层通过SD1-NiO 混合溶液制备。首先,称取一定量的SD1 粉末溶解在N,N-二甲基甲酰胺(DMF)溶液中,制备质量分数为1%的SD1 溶液。然后,称取一定量的NiO 粉末,溶解在上述SD1 溶液中,制备质量比为1%∶0.1%的SD1-NiO 混合溶液。将上述SD1-NiO 溶液在转速为6 000 r/min 的离心机中离心5 min,取出该溶液的上清部分,记为SD1-NiO 1∶0.1 溶液,并弃去沉淀部分。最后,将1%∶0.1%的SD1-NiO 溶液用纯SD1溶液(1%)稀释成9 种不同的SD1-NiO 溶液,SD1-NiO 的质量比分别为1∶0.09、1∶0.08、1∶0.07、1∶0.06、1∶0.05、1∶0.04、1∶0.03、1∶0.02、1∶0.01,纯SD1溶液SD1-NiO 的质量比为1∶0。

2.3 ODLCD 样品的制备

ODLCD 制备工艺流程如图1所示。将上述制备的11种不同浓度的SD1-NiO 溶液滴在普通或具有导电电极的塑料或玻璃基板上,以3 000 r/min的速度旋涂30 s。然后,将旋涂好的基底在100 ℃的热台上烘烤30 min,除去多余的溶液。将上述制备的基板曝光在线性偏振蓝色光源(450 nm;3 mW/cm2;距离:20 cm)下1 min 来获得取向的SD1 取向层。将Polyimide(PI,质量分数为2%)溶液滴在另一片基板上,并以3 000 r/min 的速度旋涂100 s。将涂有PI 的基板在230 ℃的热台上加热60 min 后自然冷却至室温。PI 基底通过绒布摩擦得到预取向的摩擦取向层。最后,将上述制备的SD1 取向层和PI 取向层基板通过AB 胶粘合在一起,中间使用10 μm 的空间粉来控制液晶盒的厚度。LC 5CB 通过毛细作用力灌入整个液晶盒。

图1 ODLCD 样品制备原理图。ODLCD 结构主要包括两个玻璃基板、SD1 光取向层、PI 摩擦取向层和液晶层。NiO 纳米颗粒分散在SD1 取向层中。Fig.1 Schematic of the ODLCD sample processing.ODLCD includes two glass substrates,SD1 photoalignment layer,PI alignment layer,and LCs layer.The NiO nanoparticles were dispersed in SD1 photo-alignment layer.

2.4 表征

通过X 射线衍射(XRD,D/max-2550VB+/PC)表征了NiO 纳米颗粒的结晶度。使用透射电子显微镜(TEM,JEM 2100-F)观察了NiO 纳米粒子在SD1 溶液里的尺寸和分散情况。使用扫描电子显微镜(SEM,Hitachi S-4800)和原子力显微镜(AFM,MFP-3D Asylum Research)技术研究了SD1-NiO 纳米复合膜的表面形貌。SD1-NiO 的吸光度通过UV-Vis-NIR(UV-3600)分光光度计测量。可擦写时间由搭建的光学设备记录。ODLCD 的电响应时间由LC 器件参数测试仪(ALCTE-EO1S,Instec)测量。

3 结果与分析

常见的基于LCs 的显示技术是通过具有ITO等导电电极来控制液晶分子的状态,实现明和暗状态之间的切换。ODLCD 技术虽然是LCD 的一个分支,但与传统LCD 不同。在塑料或玻璃基板没有导电电极的情况下,ODLCD 技术利用除电场之外的蓝色线性偏振光重新定向LCs 分子的取向,实现显示功能。ODLCD 的基本原理如图1 所示,摩擦取向层(PI)对蓝色偏振光不敏感,而光取向层(SD1)的棒状分子将随着偏振光方向的改变而改变,进而影响液晶分子的取向。我们对光取向层用偏振蓝光第一次照射,形成均一的取向方向。然后,将第一次的偏振蓝光改变90°,在掩膜板下进行第二次照射,得到不同取向方向的微观区域。经过两次照射的光取向层与摩擦取向层组成同时具有平行取向(PA)和扭曲向列(TN)模式的区域,这些区域在起偏器和检偏器下对入射光具有不同的透过率,从而显示出目标图案。

光取向材料SD1 的分子结构式如图2(a)所示,SD1 分子的长轴方向可通过线性偏振入射光来改变[29-32]。光取向机理可以用概率来描述,这种概率分布是不均匀的并且具有角度依赖性。因此,跃迁偶极矩平行于偏振光方向的偶氮染料分子很可能会获得多余的能量,从而导致它们从初始位置重新定向[33]。如果分子的转动在每一时刻都处于热平衡状态,并且旋转发生在具有势能U=ΦkT的场中,其中T是相对温度,k是玻尔兹曼常数,Φ是相对势能,则Brownian 定向扩散方程(也称为Boltzmann-Smoluchowski方程)可用于描述定向扩散过程,例如,最初各向同性液体中的光学克尔效应或棒状大分子溶液的旋转扩散。对于具有圆柱对称性的棒状偶氮染料分子,唯一的坐标是分子吸收振荡器与偏振光的偏振方向之间的角度[34]。通过多步照射可以实现具有不同排列方向的液晶分子,从而实现微观图案的显示。ODLCD 的示意图如图2(b)所示,经过蓝光再次照射区域可组装成TN 模式,然而第一次照射区域仍然是PA,这两种不同区域可以通过起偏器和检偏器来区分。如图2(c)所示,通过起偏器和检偏器之间的明暗变化得到了具有“DHU”图案的图像。黑色(上)和白色(下)区域代表TN 模式,其他区域为PA 模式。图2(d)为NiO 的XRD 图像,所有峰都对应纯NiO 晶体(JCPDS 文件:65-2901)。同时,通过TEM 可以清楚地看到分散在SD1 中的NiO 纳米颗粒,如图2(e),NiO 的颗粒尺寸在30~50 nm 范围内。

图2 (a)SD1 的化学结构式;(b)ODLCD 原理示意图,其中两个透过光的区域分别为PA 模式和TN 模式;(c)在起偏器和偏振器之间带有“DHU”图案的液晶盒;(d)制备的NiO 纳米粒子的XRD θ-2θ 光谱;(e)分散在SD1 中的NiO纳米粒子的TEM 图像。Fig.2 (a)Chemical structure of the SD1;(b)Schematic of ODLCD in which two alignment domains with PA and TN domains;(c)Digital photographs with a“DHU”pattern between the analyzer and polarizer;(d)XRD θ-2θ spectra of the as-prepared NiO nanoparticles;(e)TEM image of NiO nanoparticles dispersed in SD1 solution.

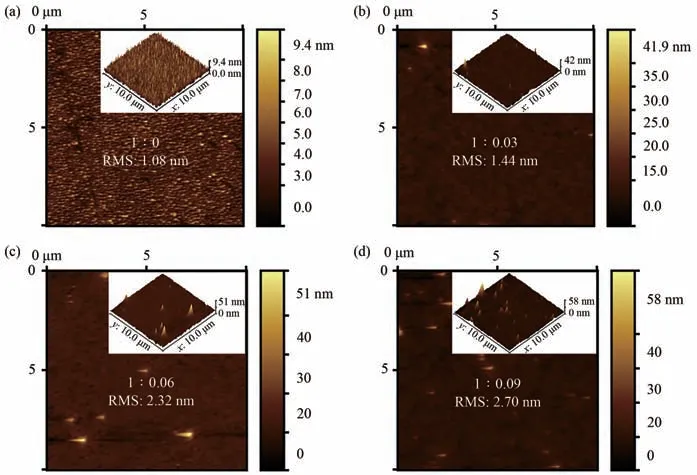

使用SEM 对ITO 玻璃基板上不同浓度SD1-NiO 取向层的表面形貌进行了表征,如图3 所示,实验结果表明它与NiO 浓度密切相关。图3(a)~(d),SD1与NiO 质量比为1∶0到1∶0.06,NiO 纳米颗粒均匀分布在基板表面上,NiO 纳米颗粒的尺寸约为55 nm。随着SD1 与NiO 质量比从1∶0.06增加到1∶0.08 和1∶0.1,颗粒出现了团簇现象,团簇后的颗粒大小增加到约155 nm,这意味着一些颗粒堆叠在一起,如图3(e)~(f)所示。此外,使用AFM 测量了SD1-NiO 薄膜的表面粗糙度,如图4 所示。对于纯SD1 薄膜,可以清楚地看到较小的均方根粗糙度(RMS),约为1.08 nm,如图4(a)所示。相对应的三维图像如图4 中插图所示。结果表明,随着SD1 与NiO 质量比从1∶0 增加到1∶0.1,薄膜的RMS 从1.08 增加到2.7 nm,薄膜表面也出现了一些大的山峰。这主要是由于NiO 纳米粒子的团聚引起的,这与图3 中SEM图像相对应。

图3 玻璃基板上不同浓度SD1-NiO薄膜的SEM 图像。(a)1∶0;(b)1∶0.02;(c)1∶0.04;(d)1∶0.06;(e)1∶0.08;(f)1∶0.1。Fig.3 SEM images of the different SD1-NiO solutions on glass substrates.(a)1∶0;(b)1∶0.02;(c)1∶0.04;(d)1∶0.06;(e)1∶0.08;(f)1∶0.1.

图4 不同浓度SD1-NiO 的AFM 表面形貌图像,插图为对应的三维图像。(a)1∶0;(b)1∶0.03;(c)1∶0.06;(d)1∶0.09。Fig.4 AFM surface morphology images for different SD1-NiO concentration,the inset are three-dimensional images.(a)1∶0;(b)1∶0.03;(c)1∶0.06;(d)1∶0.09.

对于在Mauguin 状态下工作的TN 液晶盒,其透光率可以写为:

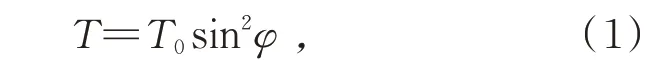

其中φ是LCs 的扭转角度。ODLCD 的擦写时间(或响应时间)被定义为通过ODLCD 单元的归一化透过率从10%(或90%)变为90%(或10%)的过程。分光光度计测量了11 种不同浓度SD1-NiO 溶液的紫外-可见吸收光谱。结果表明,不同NiO 掺杂浓度的SD1 薄膜具有不同的吸光度。SD1 分子可以通过紫外或蓝色偏振光重新定向。由于紫外光照射后SD1 分子可逆性差,本实验中选取450 nm 处的吸光度光谱与平均擦写时间进行研究,擦写时间测试示意图如图5(a)所示。蓝色激光(450 nm)用于在样品上写入、擦除和重写所需图案,绿色激光(532 nm)用于光透过率的检测。当蓝色激光(偏振轴平行于SD1 分子长轴)照射光取向层时,SD1 分子将发生90°旋转变化,而PI 取向层对蓝光不敏感。照射区域将会从PA模式变为TN 模式,绿色激光的偏振轴通过液晶盒也将发生变化,通过偏振片后的绿色激光强度的变化被光探测器记录。平均擦写时间和1/Absorbance 吸光度随着NiO 浓度变化的曲线如图5(b)所示。擦写时间和1/Absorbance 吸光度变化趋势大致相同,这意味着擦写时间将随着SD1 从450 nm 波长吸收能量的增加而减少。最小擦写时间(6.8 s)和1/Absorbance 吸光度在SD1-NiO 质量比为1∶0.08 同时得到。最大擦写时间(13.1 s)和1/Absorbance 吸光度分别在1∶0.02 和1∶0.01 浓度得到。与纯SD1 样品(擦写时间10.5 s)相比,SD1-NiO 质量比为1∶0.08 的ODLCD 擦写时间减少了1.5 倍。NiO 是一种宽带隙半导体,是一种天然的P 型半导体。擦写时间的减少主要是由于SD1-NiO 复合薄膜中NiO纳米粒子捕获和中和移动离子,增强了电子传输,从而加快了SD1 分子的再取向。

图5 (a)ODLCD 样品的擦写时间测量示意图;(b)11 种不同浓度SD1-NiO 的平均擦写时间与450 nm 波长吸光度倒数的变化。Fig.5 (a)Schematic of rewriting time measurement of ODLCD samples;(b)Comparison of trends between the average rewriting time and the reciprocal of absorbance at 450 nm for 11 different SD1-NiO ratios.

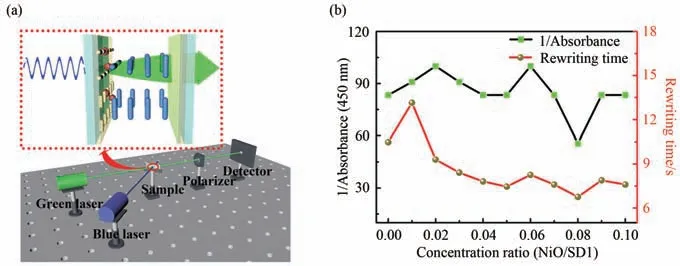

掺杂不同浓度NiO-SD1 的ODLCD,其电压和响应时间通过ALCTE-EO1S 测量,如图6(a)。结果表明,随着电压的增加,所有样品的响应时间将减少。在5~10 V 驱动电压下,浓度为1∶0.02和1∶0.03 的SD1-NiO 达到最佳响应时间。在6 V驱动电压下,响应时间随NiO 浓度变化如图6(b)所示。与纯SD1 相比,SD1 与NiO 的质量比从1∶0增加到1∶0.03,响应时间从21.81 ms 逐渐减少到16.78 ms,然后随着NiO 浓度继续增加,响应时间增加到27.32 ms。带有NiO 掺杂的ODLCD,其响应时间实现了约5 ms 的降低。在ODLCD样品组装过程或由外部电压驱动的过程中,光取向层中的少部分NiO 纳米粒子可能会脱落并进入LCs 中。少量分散在液晶中的NiO 纳米颗粒将中和部分带电的移动电子并将减少响应时间。然而,如果脱落团聚后较大的NiO 纳米粒子,NiO 纳米颗粒将影响周围的LCs 的再取向,这将增加ODLCD 的响应时间。

图6 (a)ODLCD 在5~10 V 驱动电压下的响应时间;(b)不同浓度SD1-NiO 的ODLCD 在6 V 驱动电压下的响应时间。Fig.6 (a)Response time of ODLCD under 5~10 V driving voltage;(b)Response time of ODLCD under 6 V driving voltage for different SD1-NiO ratio.

4 结论

我们通过水热法制备了NiO 纳米粒子,并研究了不同掺杂浓度下NiO 对ODLCD 的擦写时间和电响应时间的影响。同时,结合SEM、TEM和AFM 图像表征,探究了SD1-NiO 纳米复合材料的颗粒尺寸和表面形貌。结果表明,ODLCD的擦写时间与SD1 在450 nm 处的吸光度有直接关系。SD1 与NiO 的质量比为1∶0 到1∶0.1 中的11 种不同掺杂比例中,1∶0.08 的吸光度最大,相对应的擦写时间也减少到6.8 s,改善了大约1.5倍。此外,掺杂的NiO 粒子对ODLCD 电压驱动下的响应时间也有影响,最大降低5 ms。NiO 纳米粒子的掺杂明显改善了ODLCD 的电光性能,这对其实际应用具有一定的价值。