12Cr1MoVG 钢珠光体球化案例分析

2023-02-21强敏娜刘晋阁

刘 晶,毕 瑜,强敏娜,刘晋阁

(陕西省石化压力容器检验站,陕西 西安 710054)

引言

近些年,在影响承压设备运行安全的所有因素中,材料首当其冲,在特殊工况下其强度、塑性、韧性等性能的某些变化对于设备能否正常运行有很大影响,更甚者有些性能参数的变化会导致严重的安全事故[1]。在承压特种设备的运行中,设备内、外环境对材料的影响非常大,一般情况下会导致承压特种设备损伤的模式有:腐蚀减薄、环境开裂、材质劣化、机械损伤等。承压设备用碳素钢和低合金钢,在常温下的组织一般为:铁素体+珠光体[2]。

本次检验的管道材质为12Cr1MoVG,虽然12Cr1MoVG 与12Cr1MoV 两种牌号的钢材使用工况、化学成分等有差异,但它们的显微组织相近,故12Cr1MoVG 钢球化评级可参考DL/T 773—2016 的要求,12Cr1MoV 钢显微组织的球化程度分为5 级。通过对12Cr1MoVG 钢的球化程度进行等级评定,检验人员可以给予使用单位对管道的使用建议。

1 现场检验及分析结果

1.1 基本资料

本次检验的管道规格为Φ426 mm×40 mm,材质为12Cr1MoVG,最高工作压力9.8 MPa,最高工作温度528 ℃。

1.2 硬度检测

在材料组织中,球状珠光体相比于层片状珠光体硬度较小,所以材料硬度值降低是球化的必要条件,故材料硬度值在一定程度上能够反映出材质球化的程度,硬度值过低说明材料强度大幅度下降[3],故在特种检验中经常将硬度检测作为判断材质有无劣化的一个必不可少的有效手段。本次检验,对管道不同管件进行硬度检测,同一部位硬度测量三次,最后得出平均值。本文选择了检验中四处典型检测部位进行对比,各检测部位硬度实测值及实测硬度平均值见表1(表中硬度值为布氏硬度),所用仪器型号为HT-2000。

表1 检测部位硬度值

根据DL/T 773-2016,12Cr1MoV 钢显微组织不同程度球化对应不同硬度值,且随着球化程度加剧,硬度值逐渐降低。由表1 数据可见,在相同工况下,经使用相同时间后检测部位a、b、c、d 处硬度较未球化的显微组织均有所下降。根据表1,检测部位a、b、c、d 四处的实测硬度平均值从大到小排列顺序为:2 号直管>1 号直管>2 号弯头>1 号弯头。这四处检测部位均存在不同程度的材质劣化可能性,故需要金相分析进一步证明本条管道检测部位材质有无劣化,并结合硬度检测结果判断其损伤程度。

1.3 现场金相分析

现场金相显微组织通过以下四步获取:第一步,用带砂轮片的打磨机磨平取样位置;第二步,用金相检测仪自带磨盘磨光取样表面;第三步,用金刚石研磨膏抛光第二步磨光的表面;第四步,用无水乙醇清洗抛光的位置,再使用4%硝酸酒精溶液(浓硝酸与无水乙醇的体积比为4∶100)腐蚀,腐蚀后等待1 min左右在金相显微镜下观察金属组织。本次金相检测所用仪器型号为PTI-5000。通过显微镜观察,本条管道管件的金属显微组织为:铁素体+贝氏体,铁素体加贝氏体组织球化程度按照DL/T 773-2016 评级。分别对1.2 中检测部位a~d 采集金相图样,如下页图1~图4 所示(放大倍数为500 倍)。

图1 1 号弯头

图2 1 号直管

图3 2 号弯头

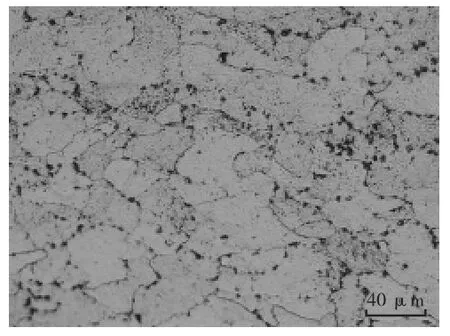

图4 2 号直管

根据DL/T 773—2016 各球化级别的文字描述以及500 倍下的各球化级别的金相图谱,分别对四处检验部位的金相作出分析并评判出球化损伤程度。

下页图1 中,贝氏体组织区域已经完全消失不见,晶内碳化物组织显著减少,组织为铁素体和碳化物的混合物。粗大的碳化物分别分布在晶界和晶内,在晶内碳化物呈球状分布,在晶界上的碳化物呈链状、长条状分布,且局部出现双晶界现象。故1 号弯头属严重球化,评为5 级。

图2 中贝氏体区域已破碎,边界线变得很模糊,粒状结构变得疏散,方向性明显消失,碳化物聚集长大,球化程度介于3 级与4 级之间,故1 号直管属中度球化,评为3.5 级。

图3 仅有少量的贝氏体区域痕迹,大部分碳化物呈颗粒状分布在晶界及其附近,相对于4 级球化其碳化物显著减少,故2 号弯头属完全球化,评为4.5 级。

图4 贝氏体区域仍然存在,粒状结构变疏松,方向性消失,大部分碳化物没有聚集长大,相对于2 级球化,图4 中贝氏体形态比较模糊,故2 号直管属轻度球化,评为2.5 级。

2 结论

1)目视检测方法一般无法发现珠光体球化。

2)珠光体球化主要通过金相图谱分析判断,硬度检测作为辅助检测方法加以补充说明球化的严重程度[6]。

3)珠光体球化程度和显微硬度之间存在着的对应关系,在同一设备、同一材质前提条件下,不同部位的硬度检测数据大小基本上能对比出不同部位球化等级大小顺序,国内球化评级标准中与球化等级对应的标准硬度值和实际检测数据相差甚微。

4)同一条管道不同位置的球化程度参差不齐,仅从硬度检测数据与金相图谱两方面分析可以发现弯头部位较直管段损伤更严重。

3 建议

1)严格控制管道运行的温度和压力,严禁超温超压运行,相关企业应提高压力管道作业人员安全操作水平。

2)对长期处于高温工况下运行的压力管道,检验人员在进行定期检验中必要时应进行金相检测,检查是否存在材质劣化倾向,若发生轻微材质劣化,使用单位应考虑降低运行温度及压力。