PHF-102 柴油加氢精制催化剂工业应用效果分析

2023-02-21辛鸣飞武霞玲李俊伸刘继宏

辛鸣飞,武霞玲,李俊伸,刘继宏,贺 萌

(中国石油庆阳石化分公司,甘肃 庆阳 745000)

1 催化剂的类型及数量

该装置加氢反应器共装入3 种催化剂:PHF-102、PHF-102P-2、PHF-102P-3。其中,PHF-102 P-2、PHF-102P-3 为保护剂,装于加氢反应器顶部的保护床,PHF-102 为主精制剂装于加氢反应器[1]。

1.1 催化剂规格及数量

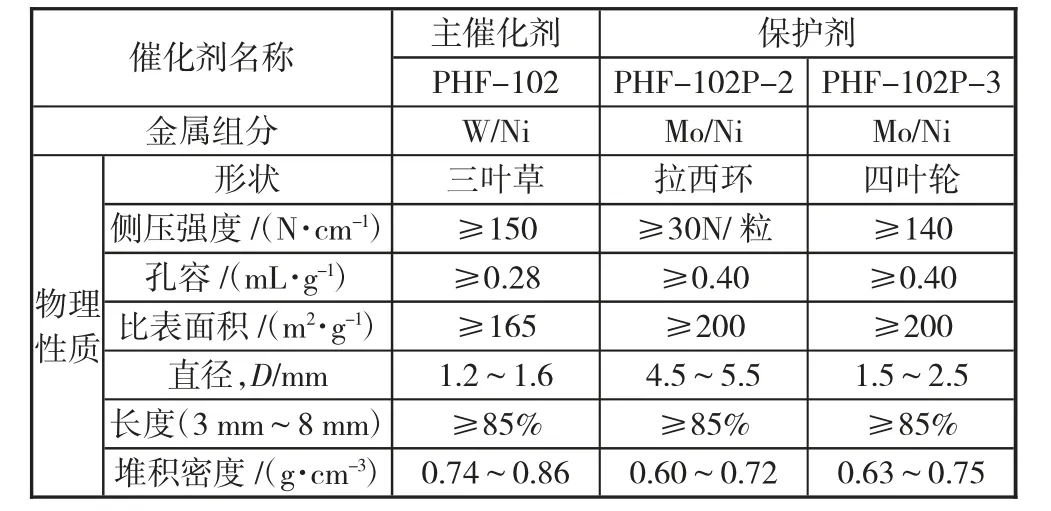

主催化剂PHF-102 与保护剂PHF-102P-2、PHF-102P-3 技术指标见表1。

表1 PHF-102/PHF-102P 催化剂规格及技术指标

PHF-102 催化剂包装规格为150 kg/ 桶,PHF-102P-2 保护剂包装规格为110 kg/ 桶,PHF-102P-3 保护剂包装规格为130 kg/桶。催化剂与保护剂均为200 L 铁皮桶包装。

1.2 催化剂装填数据

保护剂装填采用自然装填,装填体积为3.3 m3;主催化剂采用自然装填,装填体积为28.7 m3。催化剂装填数据见表2。

表2 催化剂装填数据

由于市场销售的瓷球堆积密度分布于1.1 t/m3~1.6 t/m3之间,故在本方案中只列出了瓷球的体积用量,具体质量需根据瓷球供应厂家提供的实际堆积密度核算。

2 生产情况

新增40 万t/a 柴油加氢精制部分的原料油经原料油过滤器、聚结器脱出其中大于25 μm 的机械杂质和水,然后与来自循环氢压缩机的氢气混合,经热炉加热后进入反应器,在催化剂作用下进行加氢脱硫、脱氮、脱氧、等反应,以除掉S、N、O 化合物等杂质。反应产物经换热、冷却后进入低压分离器进行气、液分离,分离出来的气体通过循环氢压缩机升压后循环。低压分离器分离出的油相经换热后进入分馏塔,塔顶产出少量石脑油,塔底产出精制柴油并冷却后送入产品罐区[2]。

设计原料馏程指标较宽,实际生产过程中原料组分馏程较窄切稳定。其中原料硫含量、氮含量均优于设计值。原料油组成性质见表3。

表3 原料油组成性质

2.1 主要操作条件

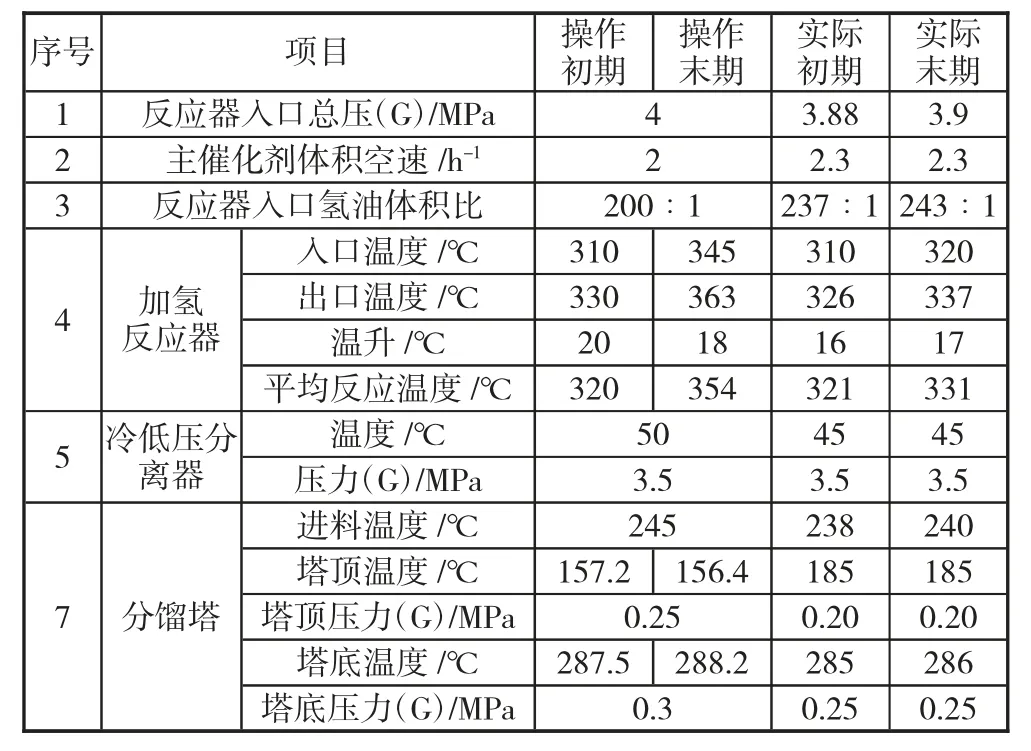

从下页表4 操作参数来看,PHF-102 催化剂保持了较好的活性,在实际生产过程中,装置运行末期也表现出良好的催化效果且留有一定余地。

表4 40 万t/a 柴油加氢精制部分主要操作条件

2.2 产品性质

40 万t/a 柴油加氢装置主要产品是低凝柴油,柴油指标满足国Ⅵ质量标准,硫含量〈8 μg/g。副产品为石脑油作为催化重整装置的原料。产品性质见表5。

表5 预期产品规格表(40 万t/a 柴油加氢精制部分)

产品去向:低分气并入加氢改质低分气,混合后去联合脱硫装置;加氢石脑油去加氢改质D201 入口经汽提塔脱硫;低凝精制柴油作为产品送出装置;酸性气去放空分液罐D302;酸性水与加氢改质装置的酸性水混合后送出装置;不凝气去常压装置常顶气。

2.3 物料平衡

柴油加氢改质装置的物料平衡见表6。

表6 40 万t/a 柴油加氢精制部分物料平衡表(w,%)

装置运行初期,精制柴油收率为98.94%,高于设计初期0.01%,石脑油收率0.76%,低于设计初期0.15%。主要原因为:运行初期催化剂活性较高,反应耗氢量小,循环氢纯度较高,长期保持在94%~97%之间;原料实际馏程较设计范围窄,且原料硫、氮等杂质含量较设计低,反应放热量低于设计,裂解反应少,加工损失低[3]。

装置运行末期,精制柴油收率为98.92%,高于设计末期0.4%,石脑油收率0.78%,低于设计初期0.45%。主要原因为运行末期催化剂任然保持较高活性,精制柴油硫、氮、氯含量满足产品要求,生产过程中对反应器提温较少,反应苛刻度低,裂解反应少。

3 结论

1)采用中国石油大庆化工研究中心研制的柴油加氢精制技术,及配套柴油加氢精制催化剂处理过的常压柴油,其加氢精制柴油w(硫)≥8×10-6,w(氮)≥5×10-6,精制柴油收率高于设计初期0.01%,高于设计末期0.4%,均达到设计要求。

2)加氢精制催化剂PHF-102、PHF-102P-2、PHF-102P-3 及PHF-102P-2、PHF-102P-3 保护剂有较高活性,在装置运行末期其反应温度仍然未达到设计末期最高温度,可满足4 年一修的设计要求。