基于投影光刻技术的微透镜阵列加工方法

2023-02-18龚健文刘俊伯孙海峰

龚健文,王 建,刘俊伯,孙海峰,胡 松*

1 中国科学院光电技术研究所微细加工光学技术国家重点实验室,四川 成都 610209;

2电子科技大学光电科学与工程学院,四川 成都 611731;

3中国科学院大学,北京 100049

1 引言

微透镜阵列,作为典型的微光学元器件,具有光学衍射效率高、色散性能良好、自由度大等优势,被广泛应用于生物医学、光子学、通信以及传感器等众多领域[1-2]。随着信息技术的快速发展,微透镜阵列的特征尺寸已经降低到亚微米级,导致其制造难度增加[3-4]。传统的光刻技术主要用于平面二维结构的制造,无法满足微透镜阵列的高精度制造要求。其中,接近/接触光刻作为一种典型的微纳加工技术,受到分辨率的限制,难以保证亚微米级加工精度和自由度的要求[5]。因此,高效的微纳加工方法是制备高精度微透镜阵列的关键。

目前,微透镜阵列制备技术主要分为无掩模光刻技术和有掩模光刻技术两种。无掩模光刻技术包括直写光刻技术和数字无掩模光刻技术。直写光刻技术主要包括电子束直写光刻技术[6-8]、离子束直写光刻技术[9-10]和双光子激光直写光刻技术等[11-15]。然而,这些方法的生产效率低,且加工成本高,不适合大规模或大尺寸微光学元件的制备。对于数字无掩模光刻技术,通常采用分层切片、多层曝光的模式,涉及到对3D 模型进行大量切片操作,矢高精度与切片层数直接相关,且制备过程复杂,使得该方法效率显著下降。

有掩模光刻技术,利用均匀紫外平行光照射掩模,使其特征图形转移至基底表面,经显影、刻蚀等工艺环节,实现微纳结构制备[16-18]。有掩模光刻技术主要包括基于多层二元套刻的光刻技术、纳米压印技术、基于灰度掩模的光刻技术和基于移动掩模的光刻技术等。其中,基于多层二元套刻的光刻技术,最早由美国麻省理工学院林肯实验室于20 世纪80 年代末提出[19],采用的是离散阶梯结构近似的方法,实现连续面形的微光学元件制备。然而,该方法仅限于精度较低的聚焦透镜生产,且像差无法控制。此外,随着台阶数量的增加,需要多次套刻迭代光刻图案转移,导致加工周期长,成本增加[20]。Chang 等[21]采用一种气体辅助纳米压印技术,实现了表面粗糙度低于10 nm的微透镜阵列制备。该方法作为一种接触光刻方法,存在对准精度低、产品良率低和掩模母版寿命短等问题[22]。

基于移动掩模的光刻技术是通过在曝光过程中移动二元掩模,连续调制曝光能量,以实现三维微纳结构的制备。董小春等利用接近/接触光刻设备,结合掩模移动技术,将三维目标结构划分为多个细条状区域,并对每个条状区域进行投影,形成二维子函数图[23-25]。在此基础上,曹阿秀等对小型化复眼结构进行研究,设计一种多维信息检测复眼成像结构[26-28]。史立芳等提出了利用非周期掩模移动技术形成非球面微透镜阵列的有效方法[29-30]。上述方法将制备范围从简单、规则的微纳结构扩展到任意连续面形,解决了具有特殊面形微光学元件的制备问题。然而,这些方法中大多数主要使用接近/接触曝光系统,由于其原理上的局限性,导致微透镜最小口径、加工面型精度受限,不适用于微透镜的批量制备。

本文提出了一种基于投影光刻技术的微透镜阵列制备方法,实现了小口径和高精度面形的微透镜阵列。投影光刻技术,是在掩模板与基底之间增加缩小倍率的成像系统,使得掩模与基底分离,实现底线宽的曝光要求,同时降低了掩模制备难度及成本。此外,采用掩模移动滤波技术,通过调节掩模单元图形、改变掩模移动速度,对曝光能量进行连续调制,提高了微透镜阵列的面形精度。为了验证该方法的可行性及效率,对500 μm、300 μm、100 μm、50 μm 口径的微透镜进行制备,并与传统接近接触式加工方法进行对比。实验结果表明,该方法在微透镜阵列加工方面,可实现更低的加工口径、更高的精度,具有更高的表现性。

2 投影式移动掩模法原理

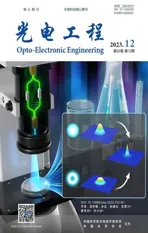

投影光刻系统对于从亚微米到深亚微米尺度的微纳加工制造至关重要,通过将掩模特征图形以缩小倍率的方式,成像至基底表面。图1 显示了基于投影光刻曝光系统的掩模移动原理示意图。涂有光刻胶的基底放置于投影物镜像方平面,即投影曝光系统的二维移动工作台上,掩模位于投影物镜的物方平面上,如图1(a)所示。在曝光过程中,掩模与基底发生相对移动时,掩模与样片完全不接触,特征图形被扫描照射到基板表面,基底表面的曝光像是与掩模特征图形相同、尺寸缩小的空间像,从而在基底表面获得特征图形的连续曝光分布,实现特征图案的连续曝光。

图1 投影式掩模移动方法。(a) 投影曝光系统工作原理;(b) 移动掩模图形结构;(c) 加工后的三维维纳结构Fig.1 The mask moving method based on projection lithography.(a) Working principle of the projection exposure system;(b) Moving mask graphic structure;(c) 3D Wiener structure after processing

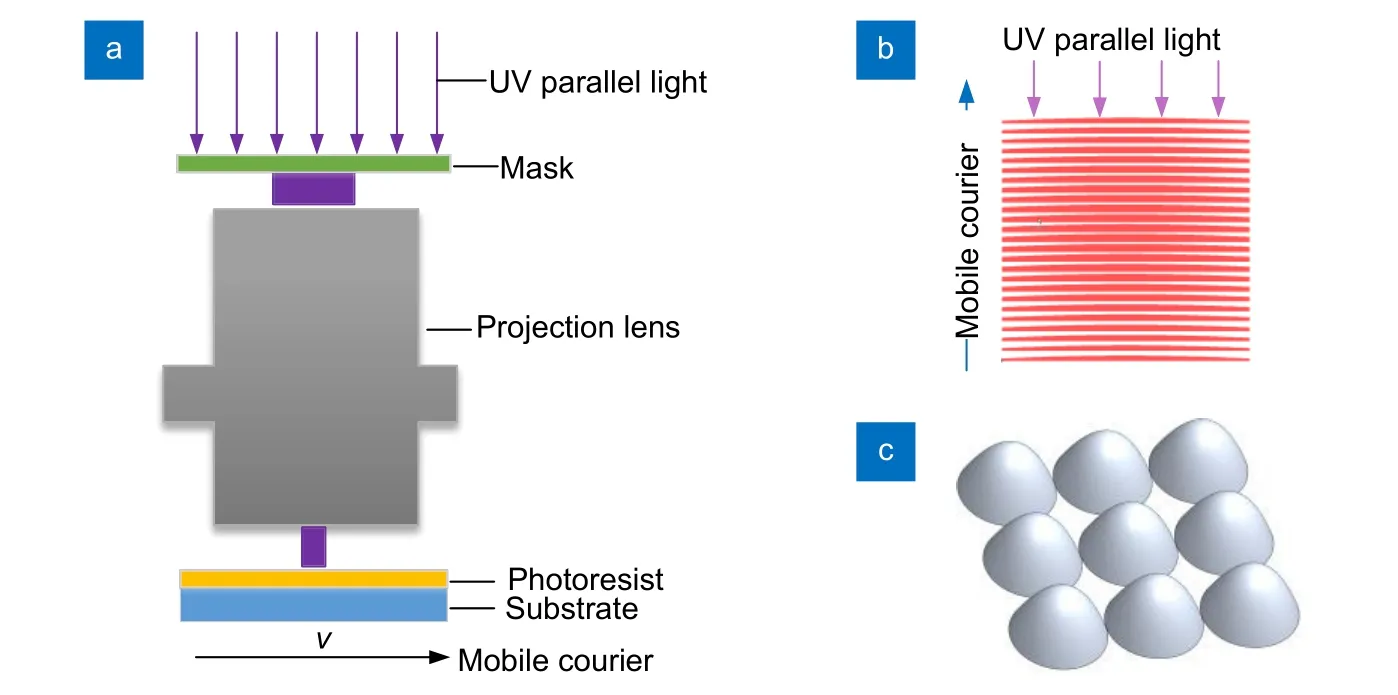

传统的掩模移动技术是通过掩模台正交运动来完成整个曝光过程。然而,掩模台的非完全正交特性,使得在运动过程中容易引入正交误差(Δθ),导致曝光结果失真,面形达不到要求。为了解决上述问题,将三维微纳结构特征图形均匀划分为多个细条状区域,如图2(a)所示,并对每个条状区域内的微结构进行编码。当目标图形的细分足够小时,微小区域可以近似为柱面,三维微纳结构可以用式(1)表示为掩模移动滤波函数。该方法采用单次一维移动掩模曝光,可实现各种复杂面形三维维纳结构的制备。此外,该方法借助缩小倍率的投影物镜系统,使得在同一微透镜口径条件下,掩模板更易加工,更易实现低线宽的微透镜阵列。

图2 投影式掩模移动滤波法原理。(a)等分目标函数;(b)微条形区域轮廓;(c)所有分割区域掩模图形的组合;(d) 投影式掩模移动曝光后的微图形结构Fig.2 Principle of mask moving filtering based on projection lithography.(a) The equally divided objective function;(b) Microstrip area outline function;(c) The divided feature pattern;(d) Micrographic structure after exposure

在曝光过程中,掩模或者基片沿目标函数的划分方向匀速移动,则在基底表面叠加形成的曝光剂量分布可以用式(1)表示:

其中:fi(x)为微小条带区域轮廓的二维投影函数,y为微结构水平切分方向上位置坐标,x为垂直切分方向位置坐标。D为三维微结构等分间距,S为条带分割区域数量,fi(x,y)为第i个微小条带区域的轮廓函数。假设将掩模函数曲线与x轴形成的包围区域的入射光透过率设为1,其余区域透过率为0,可得到第i个子掩模编码单元图形(图2 (b))。

一系列的子掩模编码单元图形依次组合,即可得到完整的掩模滤波图形(图2 (c))。其中每个子掩模编码单元图形产生的曝光剂量分布可表示为

其中:Ei(x,y)为第i个条带区域获得的曝光量分布,zi(x,y)表 示第i个条带区域的子掩模编码图形,I0为入射光的光强,v为掩模-基片相对移动速度,⊗表示卷积运算,rect()函数为矩形函数。基底表面的曝光剂量分布为每个子编码单元产生的曝光剂量在移动方向上的叠加(图2(d)):

其中:E(x,y)为基底表面得到的曝光剂量分布,Ei(x,y)为第i个条带区域产生的曝光剂量分布,S为条带分割区域数量。

3 投影式移动掩模母版加工优势

在实际的掩模加工过程中,条带区域的轮廓对于x的变化通常不是一个连续的函数。当微结构的细分间隔D足够小时,掩膜版加工设备的最小图案分辨率L和加工精度ΔL会影响着每个分割区域的投影函数fi(x)在区域D内的量化阶数。因此,掩模的灰度量化T可以表述为

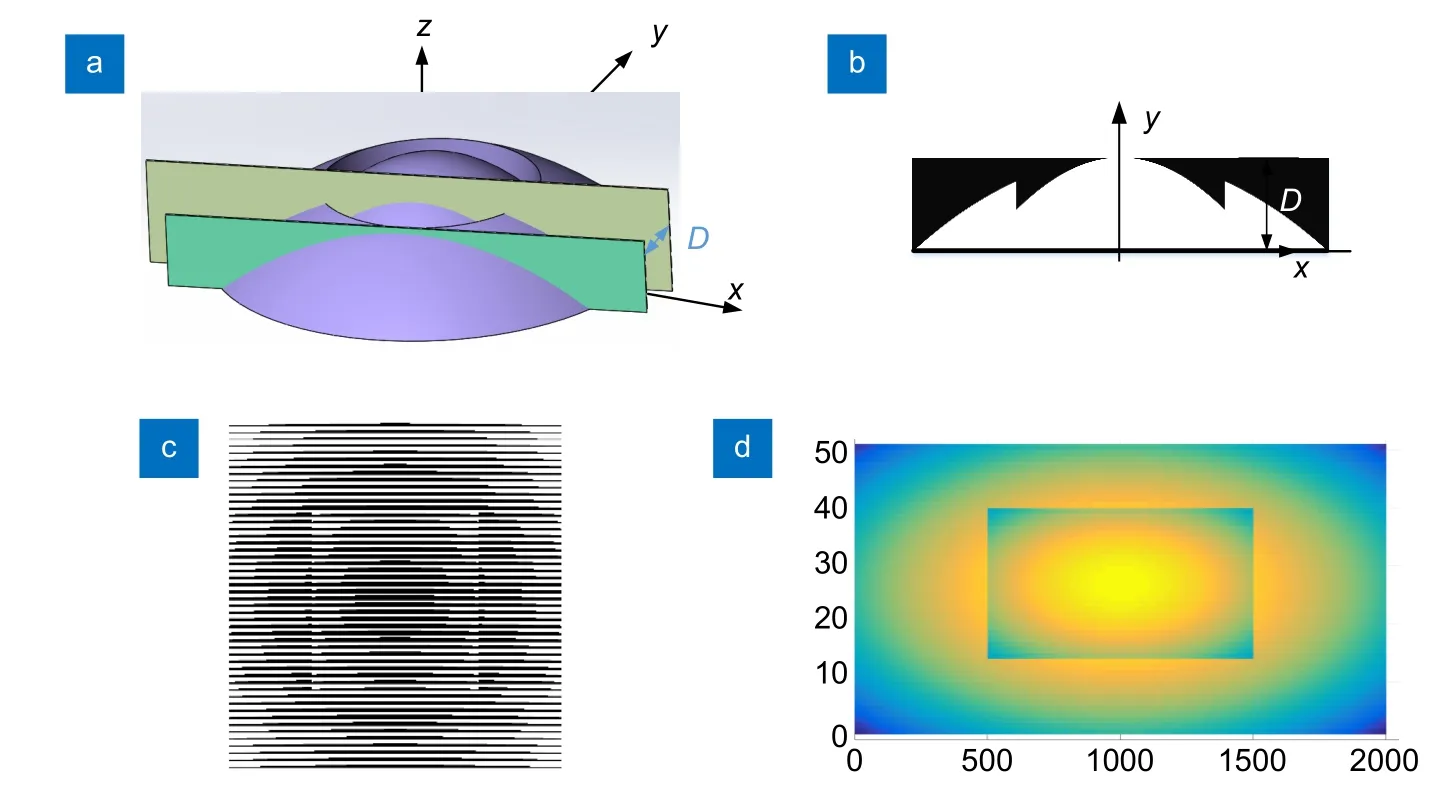

当掩模的量化间隔D过小时,与掩模的灰度量化相比,采样数明显增多,即S>>T时,大部分图案区域的灰度级近似相同,图案的连续性完全受到灰度级数的限制,如图3(a)、3(d)所示。

图3 不同条件下掩模移动滤波技术恢复的微图形以及对应的掩模版图形。(a),(d) S>>T;(b),(e) S< 基于灰度量化的表述,掩模的灰度等级主要取决于区间D、掩模的最小线宽L和加工精度ΔL。当确定掩模图案的最小线宽时,增加D是提高掩模灰度级别的唯一方法。然而,如果量化间隔D太大,导致微观结构细分比掩模的灰度量化少得多(即S< 然而,当微结构特征尺寸为亚微米及以下节点时,传统的基于接近接触式的移动掩模加工方法不能满足加工精度要求,导致微结构轮廓明显失真。因此,我们提出了基于投影式的掩模移动加工方法,涂有光刻胶的基底放置于投影物镜像方平面,即投影曝光系统的二维移动工作台上,掩模位于投影物镜的物方平面上。在曝光过程中,特征图形被扫描照射到基板表面,基底表面的曝光像是与掩模特征图形相同、尺寸缩小的空间像,从而在基底表面获得特征图形的连续曝光分布,实现特征图案的连续曝光。采用0.2 倍的光刻物镜进行曝光成像,在同等情况下掩模面的微结构轮廓尺寸是采用普通接近接触式光刻设备方式的5 倍,即S'≈T'=5S≈5T。因此,在加工小口径微结构时,掩模的灰度等级和分割数量将被充分利用,移动曝光后形成的微结构将获得更好的图形连续性。另外掩模与基底发生相对移动时,掩模与样片完全不接触,产品的良率以及掩膜版的寿命都会有较大的提升。 本文采用投影光刻机,进行三维结构器件的加工。该设备主要由照明系统、投影物镜、对准系统、检焦系统、工件台系统、电控系统、软件系统等部分组成。其中,该设备的技术指标为有效视场15 mm×15 mm、数值孔径NA=0.35,整体光学放大率M=1/5×、线宽分辨率为0.7 μm。将传统的接近接触式掩模移动光刻与基于投影光刻移动掩模加工方法进行对比,掩模的等分间隔为10 μm,目标微透镜阵列单个透镜口径分别为50 μm、100 μm、300 μm、500 μm。 图4 展示了两种方法的二维掩模图形。图4(a)-图4(d)和4(e)-4(h)分别为用于接近式光刻方法和投影光刻方法的4 种口径掩模图形。其中,D均为10 μm。由于基于投影光刻的加工方法采用0.2 倍的光刻物镜进行曝光成像,在同等情况下掩模面的微结构轮廓尺寸是采用普通接近接触式光刻设备方式的5 倍,即S'≈T'=5S≈5T。 图4 两种加工方法的掩模图形。(a-d)基于接近式光刻掩模移动方法的掩模图形,口径分别为50 μm、100 μm、300 μm、500 μm;(e-h)基于投影光刻掩模移动方法的掩模图形,口径分别为250 μm、500 μm、1500 μm、2500 μmFig.4 Mask graphics of two processing methods.(a-d) Mask patterns based on proximity lithography mask moving method,with diameters of 50 μm,100 μm,300 μm and 500 μm,respectively;(e-h) Mask patterns based on the projection lithography mask movement method,with diameters of 250 μm,500 μm,1500 μm,2500 μm,respectively 图5 为基于传统方法加工的不同口径微透镜面形测量结果,图6 为基于投影光刻方法加工的不同口径微透镜面形结果。其中,光刻胶为AZ9260,胶厚4 μm,曝光剂量80 mJ/cm²,移动速度0.825 μm/s,针对每种口径大小的微透镜,两种方法各重复加工三次,并通过台阶仪测量最终的微透镜面形,图中的三种颜色分别表示三次加工透镜的面形测量结果。当透镜口径尺寸较大时,在都为10 μm 的等分间隔情况下,掩模的灰度等级量化不是主要影响因素,因此两种方法加工的透镜面形区别不大,如图5(a)、6(a)所示。随着透镜口径尺寸的减小,掩模的灰度量化阶数逐渐成为影响透镜面形的主要因素,当透镜口径尺寸减小到50 μm 时,传统加工方法的掩模等分的微条形区域轮廓只有5 个,而投影式掩模移动的掩模等分微条形区域轮廓为25 个,测量结果说明同等情况下,在基于投影光刻的掩模移动滤波方法中,移动掩模量化阶数比传统的移动掩模量化阶数大,其制作出的器件连续性较好。而传统方法存在原理上的局限性,随着微透镜口径逐渐变小,掩模量化阶数变小,透镜面形难以保证,如图5(d)、6(d)所示。 图5 基于传统方法加工的不同口径微透镜面形测量结果。(a) 500 μm 口径;(b) 300 μm 口径;(c) 100 μm 口径;(d) 50 μm 口径Fig.5 Surface shape measurement results of microlenses of different calibers processed by traditional methods.(a) 500 μm aperture;(b) 300 μm aperture;(c) 100 μm aperture;(d) 50 μm aperture 图6 基于投影光刻方法加工的不同口径微透镜面形结果。(a) 500 μm 口径;(b) 300 μm 口径;(c) 100 μm 口径;(d) 50 μm 口径Fig.6 Surface shape results of microlens with different calibers fabricated by projection lithography.(a) 500 μm aperture;(b) 300 μm aperture;(c) 100 μm aperture;(d) 50 μm aperture 图7 为基于传统移动掩模加工的4 种微透镜的三维形貌轮廓仪扫描结果,图8 为基于投影光刻移动掩模加工的4 种微透镜的三维形貌轮廓仪扫描结果,并测量透镜的表面粗糙度。从图7(a)、图8(a)对比可以看出当透镜口径尺寸为500 μm 时,两种加工方法加工的透镜表面粗糙度都还是比较理想,尤其是基于投影光刻移动掩模加工透镜表面粗糙度仅为18.4 nm。随着透镜口径尺寸的减小,掩模的灰度量化阶数逐渐成为影响透镜表面粗糙度的主要因素,虽然两种方法加工的透镜表面粗糙度均有所增大,但明显可以看出基于传统移动掩模加工的透镜表面粗糙度增大了很多,当透镜口径尺寸减小到50 μm 时,传统加工方法的透镜表面粗糙度为396.7 nm,而投影式掩模移动方法的透镜表面粗糙度为56.1 nm,如图7(d)、图8(d)所示。图7 和图8 对比结果进一步充分说明基于投影光刻的掩模移动滤波技术的方法制作结果和仿真结果相吻合,同等情况下基于投影光刻的掩模移动滤波技术制作出的器件连续性较好,表面粗糙度也较好。传统接近接触式光刻设备由于其原理上的局限性,随着微透镜口径的逐渐变小,透镜面形轮廓形状无法得到保证。基于投影光刻的掩模移动滤波技术的加工方法,依然具有较好的表面轮廓形状保真度。 图7 传统方法实验结果的三维轮廓仪扫描结果。(a-d)分别为 500 μm、300 μm、100 μm、50 μm 口径测量结果Fig.7 3D profilometer scanning results of traditional experimental results.(a-d) are the measurement results of 500 μm,300 μm,100 μm and 50 μm,respectively 图8 投影光刻方法实验结果的三维轮廓仪扫描结果。(a-d)分别为 500 μm、300 μm、100 μm、50 μm 口径测量结果Fig.8 3D profilometer scanning results of experimental results of projection lithography method.(a-d) are the measurement results of 500 μm,300 μm,100 μm and 50 μm,respectively 本文提出基于掩模移动的投影光刻微透镜阵列加工方法,该方法结合投影光刻分辨率高、缩放倍率物镜,使得在同一微透镜口径条件下,掩模板更易加工,且获得了低线宽的微透镜阵列。同时,掩模特征图形被分割成一系列灰度图形,使得微透镜阵列轮廓等效为一些列轮廓函数,降低了其加工难度。此外,采用掩模移动滤波的方法,仅沿一个方向移动掩模,实现曝光能量的连续调制,提高了微透镜阵列面形精度。为了验证方法的可行性,针对500 μm、300 μm、100 μm、50 μm 口径的微透镜,将本文方法与传统加工方法进行对比。实验结果证明,随着微透镜口径逐渐变小,本文方法可以获得高保真度的面形精度,实现高效的微透镜阵列加工。4 实验与分析

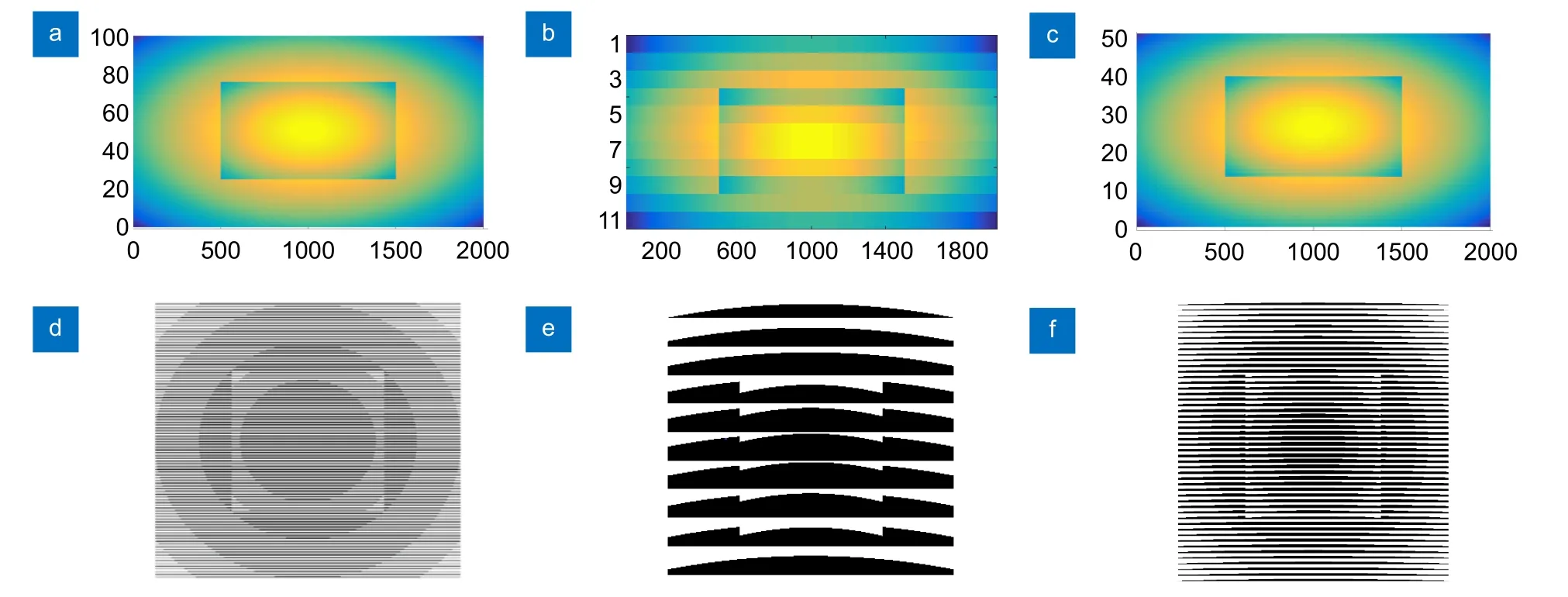

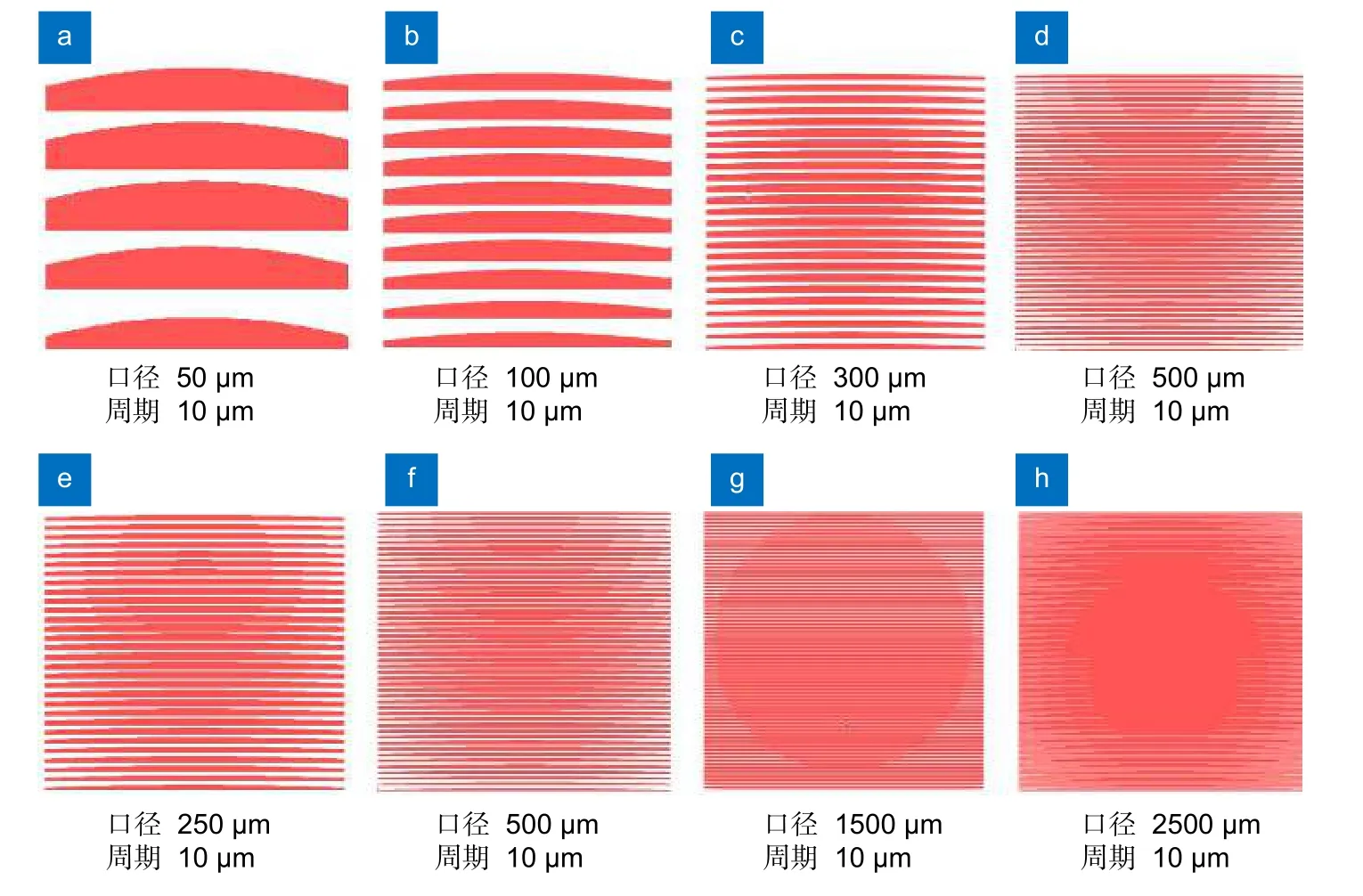

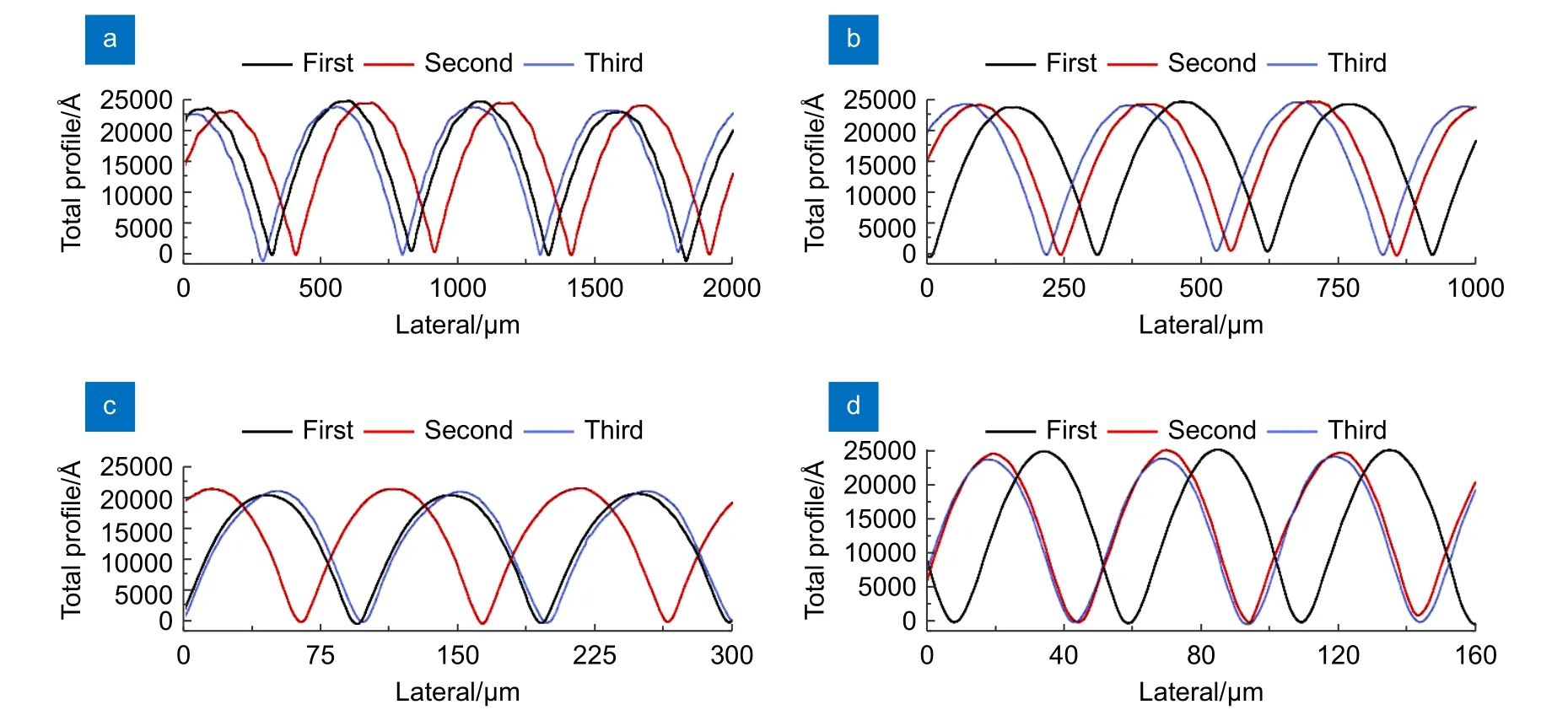

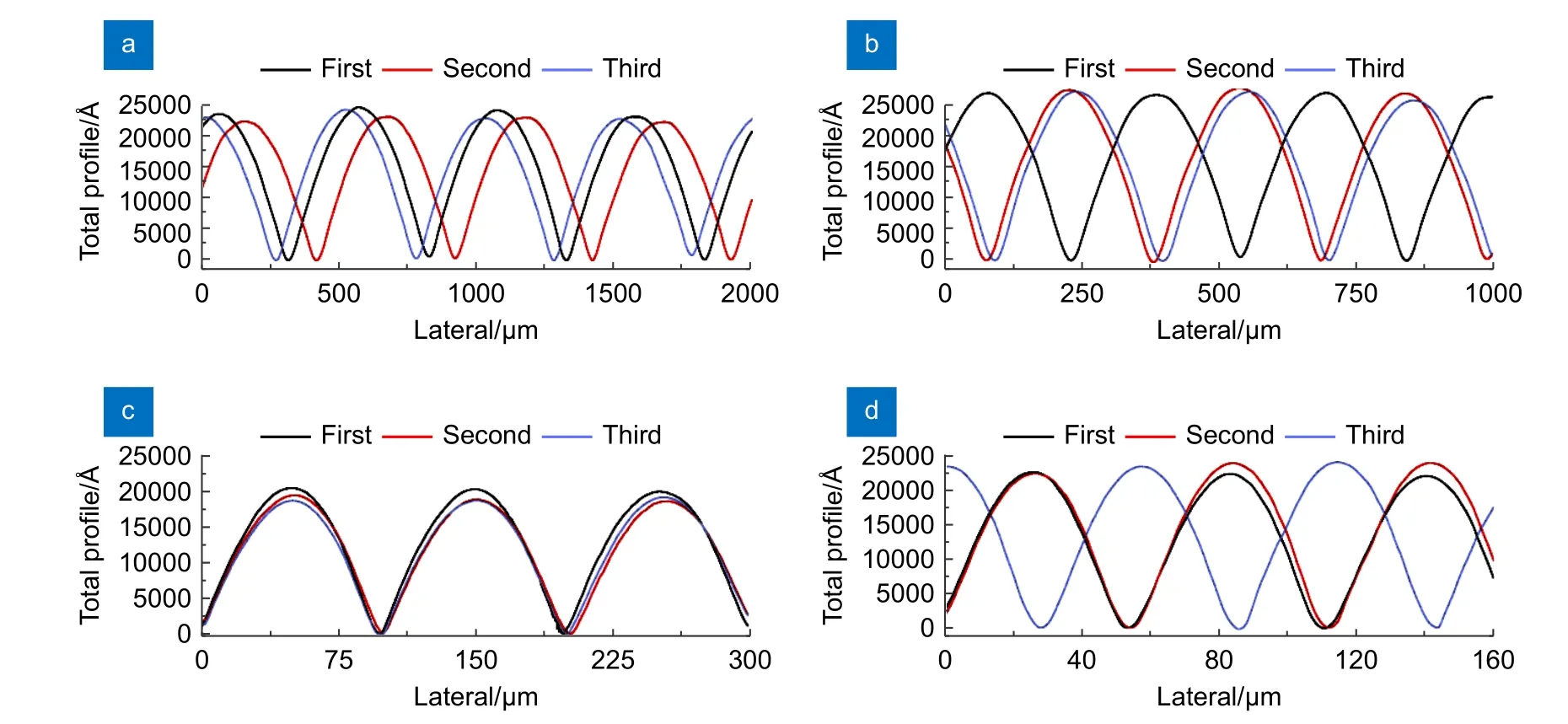

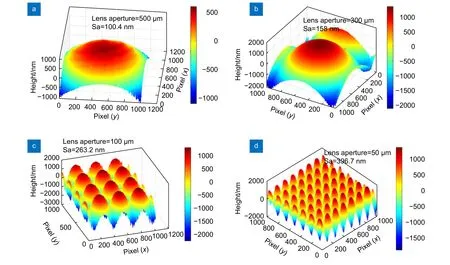

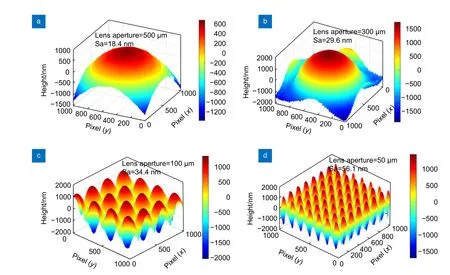

5 总结