水下清管发射器清管链剪切机构优化设计

2023-02-18袁宇翔

袁宇翔

(中海油能源发展股份有限公司 安全环保分公司,天津 300456)

0 引言

近年来,随着中国海上油气勘探逐步发展,在国家的大力支持下,我国逐渐从近海油气田向深水油气田进行钻探和开发,势必会促进水下生产系统及其配套设施的开发和研制。海底低温环境使得在油气运输过程中管道内壁会附着一层冷凝物、石油蜡及石油里的沥青烯等沉淀物,水下清管发射装置作为海底管道和管汇通道的清洗设备,是管道维护的重要组成部分,它的特点是从水下发射清管器,目前我国还没有开发制作出该类型产品[1-2]。本文以一种新型的水下清管发射装置为基础,根据剪切阀门剪切清管器连接链的基本要求,对剪切阀门进行了结构设计。剪切阀板是剪切清管器连接链的重要工具,对剪切阀板的相关尺寸参数进行合理设计,优化清管器链的分离过程特性,并对优化后的剪切机构强度进行有限元分析,为清管系统清管器的分离过程提供保障,对我国水下清管发射装置的选型试制具有重要的参考价值。

1 清管链剪切机构设计

1.1 清管发射装置介绍

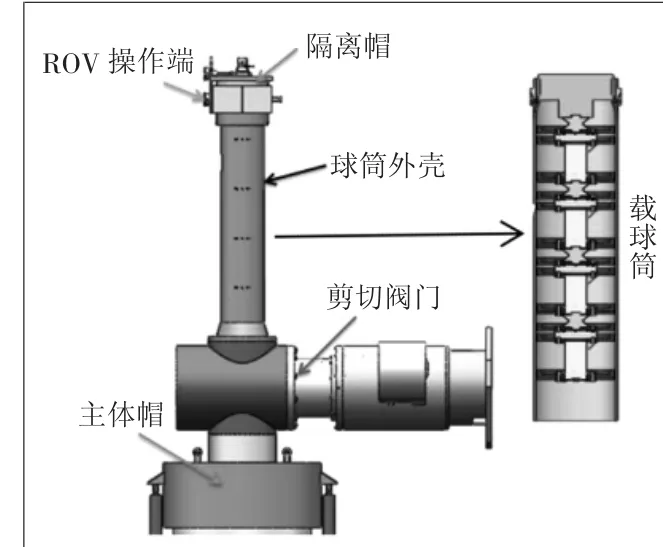

清管器分离机构是清管器发射装置中的主体部分,主要包括铅锤、载球筒、球筒外壳和剪切阀门等关键部分。

1.2 剪切阀门设计

剪切阀门作为水下清管器分离过程的“核心”,其主要作用为切断清管器之间的清管链,控制清管器的发射位置。根据水下清管器发射装置的设计条件以及水下阀门的功用,将剪切阀设计为闸阀,能够快速切断清管链。该剪切阀类似于单作用液压缸的执行机构驱动阀门,它直接控制清管链的剪切过程,用于分离清管器,主要是由剪切阀门主体结构、液压执行机构和ROV操作端组成。

其中剪切阀板主要根据剪切功能、挡住上部清管总成要求、清管链的尺寸和刀具进程等几个因素来设计,使用强度高的铬镍钛不锈钢材料做成导流孔形式的刀片,环形切割清管链,比平板闸刀更加迅速有效,专门为剪切清管链而设计。

图1 水下清管器分离机构

图2 剪切阀门

图3 剪切阀板

1.3 剪切机构执行过程

清管链在重力作用下下落,清管器进入闸阀挡板处,此时开启执行机构液压控制,活塞杆在液压推动力的作用下直至阀板移动开启,使第一个清管器通过阀板孔下落至锥形臂处,清管器前部的第一片皮碗可以通过锥形结构的变径,然后由于清管器皮碗与变径小端的过盈配合卡紧,此时清管链正好处于剪切阀门闸刀位置,此时可以操作ROV通过传动螺母来关闭液压执行,在弹簧的弹性势能下推动阀板闸刀向右运动剪断清管链,并且使挡板阻止第二个清管器的下落,然后通过ROV操作控制阀门打开液压管线向发射筒内注入乙二醇,推动第一个清管器向下运动,驱动清管器至管道中进行清管,剪切过程如图4所示。

图4 剪切清管链过程

2 剪切机构结构优化

2.1 力学分析

在剪切结构剪切模拟过程中,需要考虑材料的失效准则和切削分离方法。剪切刀具剪切清管链的过程中,受到剪切力的作用时,推动剪切阀板对清管链的作用力F,迫使清管链发生截面塑性变形,达到屈服极限后发生断裂,实现分离目的[3-4]。

设清管链外半径为r2,内半径为r1,在受到剪应力的同时,还有两个清管器之间的轴向应力,为此建立了一个模拟受力情况接近实际剪切机构的力学模型,求得清管链失效时的极限载荷,从而得到剪切时的刀具剪切力。

图5 剪切受力模型

阀板刀具选用硬质合金刀,马氏体型9Cr18MoV,淬火回火后的硬度为280 HB,屈服许用值σ0.2=600 MPa,泊松比为0.25,弹性模量为600 GPa。进给速度设计为3 m/min,切刀进给量大于清管链外径。

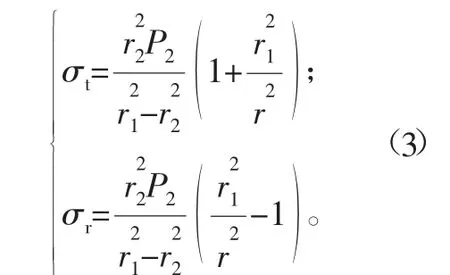

由弹性力学可知,在圆筒截面内半径r处任一点的切向应力σt与径向应力σr和径向位移u有如下通解:

式中:v和E分别为材料的泊松比和弹性模量;A和C为待定系数。

由边界条件(即r=r1,σr=P1和r=r2,σr=-P2)确定A和C,代入式(1)可得:

当清管链受到剪切力时,其受力情况和只受外压P2作用的厚壁圆筒完全相同。因此将P1=0代入式(2)中,得到清管链与阀板接触面内任意点r处的切向应力σt和径向应力σr的计算公式:

图6 剪切清管链模型图

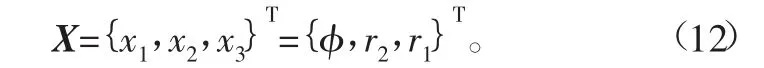

按照第四强度理论,等效应力σv可以从下式得出:

由式(5)可知,r越小,σv越大。当r=r2时,σv为最大值,在与阀刀接触点的等效应力最大。由式(5)得

为了使剪切刀具能够顺利剪切清管链,在选取接触面时保守估计,选取刀具与清管链能够接触的最大面积作为接触面积。

计算可知,刀片长度大于r2-r1,切刀与清管链的接触面积正投影最大为

图7 最大接触面

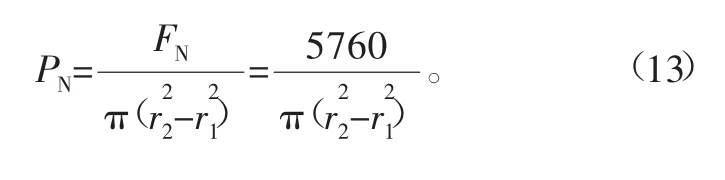

式中:P2为刀具剪切压强;φ为二分之一刀具张角;FN为清管链轴向压力,上部重力为5760 N;f为动摩擦因数,取0.15。

2.2 参数优化

通过建立剪切阀门刀具剪切清管链的数学模型并进行优化设计,从而得到较优的刀具和清管链参数,将减小剪切力、优化清管链尺寸作为目标优化设计的目标,采用非线性约束优化,得到剪切阀门的参数最优值。

1)确定目标函数。

以剪切的工作载荷最小作为优化设计的目标函数,结果可以验证执行机构的串联弹簧及传动杆直径等的结构尺寸设计。

优化目标函数:

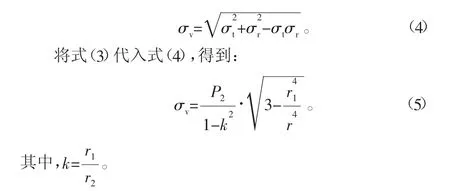

2)确定设计变量。

剪切阀门的工作载荷由执行机构提供,选取剪切刀具的厚度,清管链的外半径和内半径作为优化设计的变量,得到

3)确定约束条件。

清管链受到上部3个清管器和1个铅垂的重力作用,其轴向压力必须小于其许用应力。

式中:FN为被剪切清管链上部重力;r2为清管链外径;r1为清管链内径;PN为清管链轴向压力,在非剪切条件下,PN需小于清管链的最大工作载荷34.5 MPa。

得到轴向力约束条件为

根据清管链特性参数,选取清管链的外半径和内半径范围,计算得到清管链的外半径和内半径的约束条件:

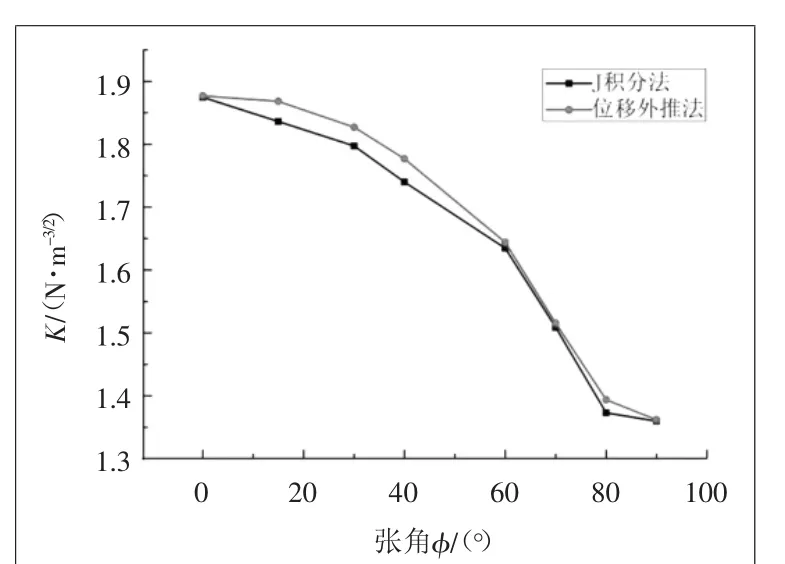

由弹塑性力学可知,在剪切刀具的作用下,清管链产生滑开型裂缝(II型),在切口模型中,应力强度因子是表征裂尖附近应力场强度的重要参数[5]。切口张角越小,切口裂缝的应力强度因子越大,表征它越容易发生切割,此时可以降低阀板剪切力,能够有效减小清管链被剪断面塑性变形,使切口顶端在切断面上出现应力峰值点,有利于保证清管链在预定位置精确剖分。但张角太小又容易使刀具发生磨损。从图8可以看出,当切口张角较小时,改变切口张角对其剪切效率影响相对较弱,所以选取张角为30° ~40° 之间比较合适,即当φ为15°~20°之间时,裂解质量最佳。

图8 不同切口张角的应力强度因子

得到张角约束条件为

4)参数优化计算。

根据设计变量、目标函数和约束条件,确定为求解非线性约束极小值优化问题,使用Matlab中提供的fmincon函数求解多元非线性优化问题,对其进行参数优化,优化后的结果为:φ=15°,r2=0.022,r1=0.0194,此时的剪切力为579.19 kN,目标函数收敛于最优解。

图9为剪切力F与清管链尺寸r1、r2的变化曲面,当刀具张角2φ设为30°时,剪切力的大小随着清管链的尺寸增大而急剧增大。

图9 剪切力随清管链尺寸的变化曲面

从图10剪切力F与角度φ的关系可以看出,角度越小,剪切效果越好,但是出于对阀刀强度的考虑和刀具的疲劳损伤,故选取30°作为阀刀刀尖的张角。

图10 角度φ对剪切力的影响

然后根据上述参数来设计刀具厚度,刀具最小厚度取决于刀具的刚度和剪切力,刀具刀尖处的最小厚度公式为

式中:S为刀具的横截面,近似为矩形;L为刀具与清管链接触的最大宽度,取清管链外径;P0.2为清管链产生永久变形为0.2%的载荷;[τ]为清管链剪切应力,根据剪切应力设计手册得到塑性材料的剪切应力极限为0.8倍抗拉极限,[τ]=0.8[σ]=0.8×450=360 MPa;[σ]为清管链的拉伸应力极限,450 MPa;σ0.2为刀片的屈服强度许用值,600 MPa。

表1 优化前后结果对比

3 有限元分析

通过建立有限元分析可以验证理论分析,通过设置不同的参数来模拟剪切清管链的受力过程,切刀剪切清管链为局部受力,可以简化分析模型,如图11所示。

图11 剪切清管链模型图

切刀材料设置为合金钢9Cr18MoV,屈服许用值σ0.2=600 MPa,泊松比为0.25,弹性模量为600 GPa。清管链材料为普通低碳钢,泊松比为0.3,弹性模量为210 GPa。材料失效准则判定数据包括材料初始失效判定,由Ductile和Shear两种方法共同确定初始失效点的位置,以及材料累进失效积累判定,包括材料初始失效后的硬化数据[6]。

在切刀上施加590 kN 的 力,切刀和清管链采用通用接触算法定义,结果如图13所示。

图13 施加590 kN时的最大等效应力

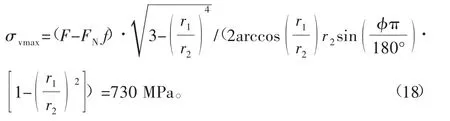

此时清管链已经发生了较大的塑性变形,受到的应力足以剪断清管链,根据剪切力的公式逆推可知,在阀刀施加590 kN 剪切力时,清管链受到的最大应力应为r2=22 r1=19.4

图12 切刀参数

图14 切刀压力与最大等效应力

从结果分析可以得出,在施加590 kN切向力时,清管链受到的最大应力为774 MPa,理论计算值为730 MPa,相对误差为5.9%,与结果基本吻合。

在剪切过程中,清管链会在一定程度上发生向内塌陷,这与剪切阀刀刀片的刀尖圆角有关,当刀尖圆角较小时,剪切更加容易,切断面质量更好,但是对刀具的磨损更加严重,所以需要选择一个合适的刀尖圆角。随着圆角半径的增大,刀具无法再有效地进行剪切,由于清管链上下被清管器所固定住,在清管链中间发生断裂之前,两端由于轴向拉伸引起的应力过大而发生断裂(如图16),这时剪切机构将失效,无法进行剪切清管链操作。

图16 r=3 mm时的应力云图

故刀尖圆角半径选取r=2.75 mm,此时可以符合刀尖厚度大于4.94 mm,也能得到平滑的清管链的切断面,顺利进行切割清管链的操作。

图15 r=2.75 mm时的应力云图

4 结语

水下清管器分离过程是根据水下清管装置的组成综合考虑各种设计方案得到的,所设计的清管器分离过程阀门数量少、控制方法简单可行,便于ROV操作,提高剪切过程的可行性和效率。通过对剪切阀门剪切清管链进行受力分析,得到剪切力与清管链内外半径和刀具张角之间的关系式,使用Matlab非线性约束优化问题求解方法对参数进行优化,得到剪切机构参数最优解。对剪切结构进行动态非线性有限元分析,比较分析了剪切力的数值计算值和有限元模拟值,分析了不同参数对剪切过程的影响,对剪切机构进行了改进和优化,为清管发射装置剪切阀门的制造提供了依据。