一种新型井下防漏失板阀研制

2020-05-29陈立伟尹永晶魏爱拴

闫 伟,陈立伟,尹永晶,陈 杰,魏爱拴

(1.中海油能源发展股份有限公司 工程技术分公司,天津300452;2.浙江科技学院 机械与能源工程学院,杭州 310000)

渤海某自营油田属于疏松砂岩油藏,随着开发时间的延长,地层压力呈现出不同程度的降低[1]。地层压力下降后,在进行洗井、修井等作业过程中,工作液会漏失[2-4],造成油井返排时间长,并污染油层。新疆塔河油田因裂缝、溶洞等地质因素,完井期间出现工作液大量浪费,并污染储层,延长了投产时间。因此,在油田开发过程中,保护储层不被污染是非常重要的。

阀板式防漏失阀是利用机械方法进行储层保护,国内已做了相关研究,并取得了一定的应用[5-8]。随着油田开发及工况的需要,笔者发现以前的阀板式防漏失阀有诸多不足之处。例如,文章中提到的防漏失阀的开关对载荷的依赖性高,阀板的打开是依靠机构压阀板的2个阀耳,促使阀板打开,这对阀耳的强度设计要求较高,尤其是在固相含量较高的油田井中。针对以上问题,笔者研制了一种新型板阀式防漏失阀。

1 设计原则

1.1 开关机构

开关机构与专用工具配合,实现板阀的开关。在板阀打开或关闭后,专用工具要依靠结构实现脱手,便于后续作业。对于固相含量较高的油井,开关机构要具有抗碎屑干扰功能,便于开关顺利、可靠。阀板在关闭状态下,井筒内液体作用在阀板上,使阀板和阀座向下运动,阀板向上打开。为了避免此情况发生,开关机构必须具有关闭状态下的锁定功能。

1.2 阀板机构

传统阀板打开依靠力作用在阀耳上,使阀板绕轴旋转打开。这种方式对阀耳的强度要求较高,且当固相沉积于阀板上时不易打开。本文采取的阀板被作用力从阀板下端面向上顶开,增强了阀板打开能力和可靠性。

1.3 密封机构

本工具采用橡胶和金属两种形式密封。考虑到橡胶的密封组件容易被井下碎屑冲击而损坏[9],阀板和阀座之间采用金属密封。

2 结构原理

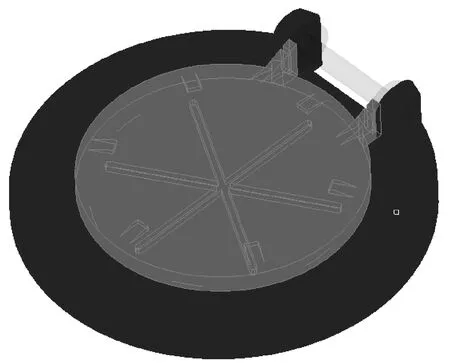

新型防漏失板阀主要由开关机构和阀板机构组成,如图1所示。开关机构由打开套、关闭套、锁定爪、锁定套等组成。阀板机构由开关套、阀板、阀座、支撑套等组成。当专用开关工具与打开套啮合后,继续下行,活塞套压缩弹簧下移,锁定爪被解除约束而受压弯曲,进入到锁定筒内表面。与此同时,带动开关套下行,直至与限位爪接触,触发阀座沿支撑套向下运动,阀板被支撑套从下端面向上顶开,直到阀板完全打开。当专用开关工具与关闭套啮合后上行,活塞套压缩弹簧上移,锁定爪解除约束后弯曲,进入到锁定筒内,继续上行。相应地,开关套上行,其内部台阶与阀座的外台阶相配合,推动阀座和阀板沿支撑套上行。由于没有支撑套的约束,阀板绕轴向下翻转,最终与阀座贴合,阀板关闭。锁定爪进入到锁定筒的凹槽内,活塞套在弹簧力的作用下,其外台阶面与锁定爪的内台阶面配合,锁死开关机构,防止阀板误打开。

1—上接头;2—锁定筒;3—关闭套;4—锁定爪;5—活塞套;6—中间套;7—弹簧;8—打开套;9—连接筒;10—中间筒;11—延长筒;12—开关套;13—阀板;14—阀座;15—支撑套;16—限位爪;17—下接头。

3 技术参数

最大外径 165 mm

最小内径 65 mm

工具总长 3 268 mm

额定工作温度 204 ℃

工具本体额定工作压力 68.94 MPa(10 000 psi)

关闭状态下,阀板承压 35 MPa(5 075 psi)

4 阀板与阀座金属密封分析

防漏失板阀的关键之处在于阀板与阀座之间的密封。在板阀式防漏失阀中,阀板与阀座之间既有橡胶密封,又有金属密封。一般在简易板阀中采用橡胶密封,在多次开关板阀中采用金属密封。本文采取金属密封形式实现板阀的防漏失功能,如图2所示。为确保金属密封的可行性,本文利用ABAQUS软件分析阀板与阀座的锥面金属密封。

4.1 有限元模型

为了控制计算规模,建立有限元模型时对阀座的通径部分进行了简化,简化的几何模型如图3。为了达到准确的计算结果,有限元网格单元尺寸为0.5 mm,最大为5 mm,对所有重点区域进行了网格细化,以消除网格敏感性。有限元模型如图4。

图2 阀板与阀座结构

图3 简化几何模型

根据阀板的实际工作情形,LS-DYNA中分别在阀板与阀座之间、销轴与阀板之间、销轴与阀座之间建立非线性的面-面接触,如图5所示。设部件材料均为4145H,最大许用应力为847.98 MPa。阀座固定,分别在阀板上端面加载5.0、17.5、35.0 MPa,提取接触面上的CPRESS(Contact Pressure)接触压力,可以根据接触压力的大小判断接触面是否被压溃。

图4 有限元模型

图5 接触定义

4.2 结果分析

图6为阀板在3个载荷作用下,阀板与阀座之间的接触压力云图。

1) 图6a。在5 MPa液体压力作用下,接触面的接触压力最大值为59.8 MPa,平均接触压力约为6.3 MPa,大于阀板两端面的压差5 MPa,且均匀分布于阀座接触面的下侧。

2) 图6b。在17.5 MPa液体压力作用下,接触面的接触压力最大值为521 MPa,平均接触压力约为263 MPa,大于阀板两端面的压差17.5 MPa,且均匀分布于阀座接触面的中间。

3) 图6c。在35 MPa液体压力作用下,接触面的接触压力最大值为800 MPa,平均接触压力约为400 MPa,大于阀板两端面的压差35 MPa,且均匀分布于阀座接触面的中间。

通过以上分析发现,所加载载荷均大于接触面的压力,说明阀板和阀座达到密封。随着载荷的增加,接触面间压力越来越大且接触宽度逐步增大,说明在高压载荷下,密封效果更好。通过对阀板与阀座的有限元分析,证明了阀板与阀座金属密封结构设计的合理性和可行性。

a 5 MPa

b 17.5 MPa

c 35 MPa

5 室内试验

为了进一步验证阀板与阀座金属密封的可行性,进行了如图7所示试验。组装好的测试工装与加压接头连接,并坐落于井筒内,锁死。利用终端控制软件依次对管线内进行5.0、17.5、35.0 MPa液体加压,每个阶段保持15 min。观察是否有泄漏,并记录压降数据。

利用测试工装分别进行了常温油介质测试、高温油介质测试,得到压力曲线如图8~11所示。

图7 阀板密封试验情况

从图8~10可以看出,在5 MPa×15 min、17.5 MPa×15 min、35 MPa×15 min的情况下,密封试验无压降,满足作业设计要求。图11测试曲线显示,在204 ℃下,阀板与阀座金属密封测试无压降,密封达到作业要求。

图8 常温下5 MPa压力测试曲线

图9 常温下17.5 MPa压力测试曲线

图10 常温下35 MPa压力测试曲线

图11 204 ℃高温下压力测试曲线

6 结论

1) 为了解决油井作业液漏失问题,设计了一种将阀板从下向上打开,且开关动作对开关力不敏感的新型防漏失板阀。介绍了该板阀的设计原则及结构原理。

2) 建立阀板与阀座的金属密封有限元模型,分析不同载荷下接触面压力的分布情况。结果表明,阀板与阀座的金属密封结构满足设计要求。

3) 在柴油介质下,分别对阀板密封进行了常温和高温测试,验证了阀板金属密封的可靠性。

4) 针对深井,建议利用氮气弹簧原理,设计远程打开模块,降低深井作业费用。