白鹤滩右岸水轮发电机定子铁心装配新技术

2023-02-18王新洪周峰杨年浩

王新洪,周峰,杨年浩

(1.哈尔滨电机厂有限责任公司,哈尔滨 150040;2.中国三峡建工(集团)有限公司,成都 610095)

0 引言

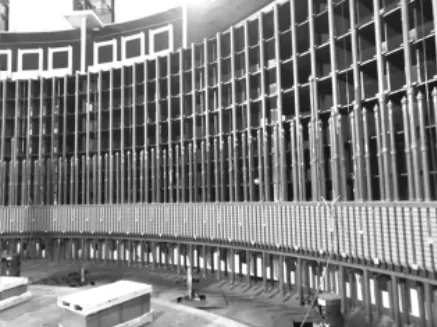

白鹤滩水电站位于四川省宁南县和云南省巧家县境内,是金沙江下游干流河段梯级开发的第二个梯级电站,以发电为主,兼有防洪、拦沙、航运、灌溉等综合效益,是“西电东送”的重要工程,建成后将主要供给电华东电网、华中电网和南方电网,并兼顾当地电网的用电需要。总装机容量1600 万kW,左右岸分别布置8台单机容量为100万kW的水轮发电机组,是全球单机容量最大的水轮发电机组,也是总装机容量仅次于三峡工程的世界第二大水电工程。哈尔滨电机厂有限责任公司承担右岸8台套机组的设计制造。

作为全球单机容量最大的水轮发电机组,也是世界首次设计制造单机容量超过1000 MW的水轮发电机,设计制造难度达到新高,推动了巨型水轮发电机技术的创新发展[1]。

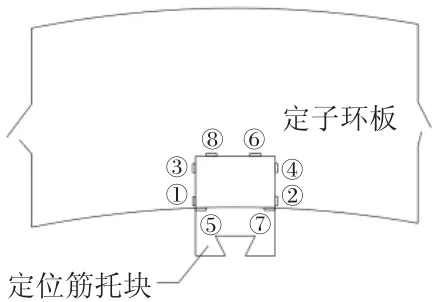

1 定子铁心结构及安装标准

白鹤滩右岸发电机定子铁心由36万余张0.5 mm厚的50W250硅钢片叠装而成,总质量达698.13 t。定子铁心外径为φ17 800 mm,内径为φ16 580 mm,长度为3650 mm。整圆共计58张冲片,层间错1/3片叠装,共计93小段。上、下端的阶梯片在厂内粘接成2.5 mm厚,在工地粘接成30 mm高度。定位筋为双鸽尾形式,9层托块,定位筋和托块径向无间隙,鸽尾一侧有0.25 mm间隙。定子铁心采用穿心螺杆压紧,穿心螺杆上端布置蝶型弹簧使压紧力保持相对恒定,螺杆两端还布置有绝缘螺帽防止放电发生。

白鹤滩发电机要求装配后铁心圆度各半径与设计半径之差不超过发电机设计空气间隙的3%,定子铁心内径公差要求为(0,+0.70)mm;定子铁心圆度要求为0.60 mm;铁心长度偏差不应超过0~5 mm;铁心波浪度不大于8 mm;铁心槽宽槽深错牙不大于0.10 mm。当前如溪洛渡、向家坝等大型机组发电机定子铁心装配后要求铁心圆度各半径与设计半径之差不超过发电机设计空气间隙的4%;铁心长度偏差不超过0~10 mm;铁心波浪度不大于10 mm;铁心槽宽槽深错牙不大于0.20 mm。白鹤滩发电机定子铁芯装配标准是目前国内外大型水轮发电机定子铁芯装配要求[2]最高的。

2 定子铁心装配技术

2.1 定子铁心装配技术难点

白鹤滩右岸定子铁心半径接近9 m,铁心长度为当前最长的铁心长度,单片冲片制造槽尺寸精度为0.08 mm,保证最终的尺寸、形位公差、整体压紧时预紧力及预紧力均匀性是满足白鹤滩安装精品标准必须要突破的技术难点。

2.2 定子铁心装配工艺参数

根据白鹤滩安装精品要求,总结以往大型机组安装成果,对定位筋调整[3]、定位筋托块搭焊、定位筋托块满焊、定子铁心下压板调整装焊到定子铁心预压[4]次数、预压长度、预紧力、分段压紧、整体压紧等各过程工艺参数进行系统研究,确定各工序全新工艺参数,同时经过某项目(定子铁心外径为φ13 000 mm,内径为φ12 150 mm,高度为1980 mm)共4台发电机定子铁心装配工程实践验证,并以此为基础进一步优化,确定了白鹤滩巨型水轮发电机高精定子铁心装配全新工艺参数。

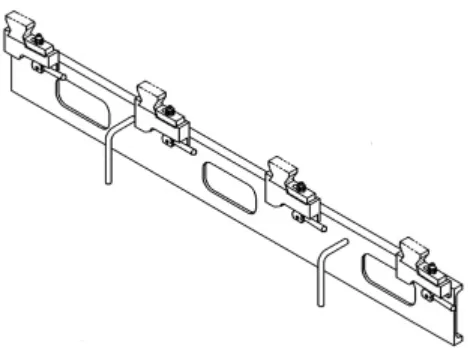

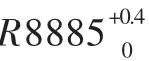

2.3 定子铁心装配新工具

配合全新工艺参数,开发定子铁心叠装高精度定位工具,合理设计工具的形位公差,提高定位精度;开发量化测量检测工具,如定位筋弦距测量工具、铁心紧量测量工具等(如图1、图2),改变传统定性测量判定,实现定量测量,更精准、更直观,为提高铁心整体质量提供保证;开发快速调整工具,如定位筋搭焊样板等(如图3),方便工具调整,降低劳动强度,提高定位筋调整安装效率。

图1 定位筋弦距测量工具

图2 铁心紧量测量工具

图3 新型定位筋搭焊样板

2.4 定子铁心装配工艺

2.4.1 定位筋安装

图4 托块三面焊接

图5 点焊顺序优化

2.4.2 下齿压板安装

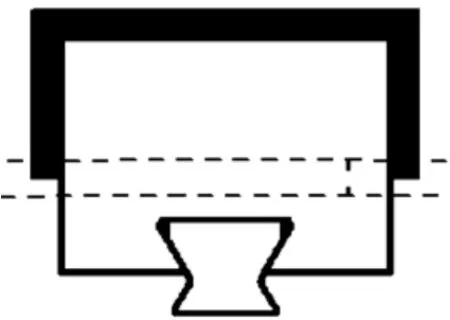

首先下齿压板与机座预装,通过整圆叠几层冲片校正下齿压板位置,然后确定下齿压板配加工尺寸,下齿压板配加工修正了分瓣机座焊接后下环板平面偏差,保证了下齿压板装焊后压指水平,保证超长定子铁芯装配后紧量,下齿压板配加工后复位回装焊接,最终保证了下齿压板焊后参数:下齿压板半径R8318+2-2mm,内圆比外圆高0.2~1.0 mm;相邻两块高度差≤0.5 mm;下齿压板整圆波浪度≤2 mm。

2.4.3 定子冲片叠装

定子冲片以高精度样棒及鸽尾筋定位叠装(如图6),辅以高精度整形棒对叠装冲片整形,加大整形频次,提高叠装冲片的规整性;同时提高单张冲片厚度的测量比例,严格控制单段铁心长度,按照极少原则准确添加补偿片;通过铁心轭部及齿部两套压紧工具(如图7)避免发生齿胀,提高整体压紧力均匀性,保证了整体压紧力。

图6 冲片叠装

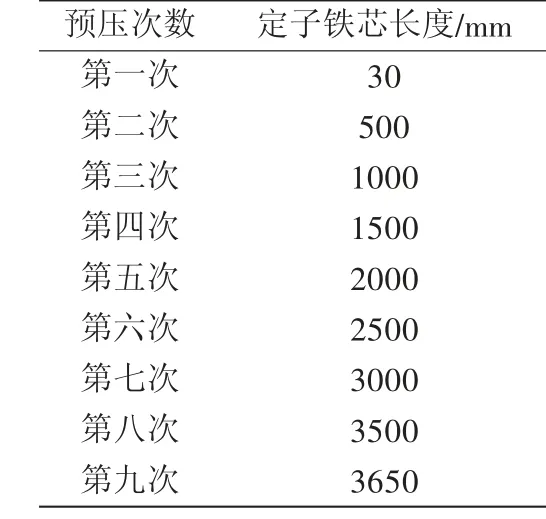

定子冲片叠装采用分段预压(如图8)与整体(如图9)压紧技术,共分9次预压,预压长度参数如表1所示,铁心磁化试验后再次整体压紧,每次压紧均采用液压拉伸器循环多次压紧,压紧力为136.56 kN,同时增加压紧分区数量,有效减少铁心整体波浪度,提高铁心压紧程度。在常规每叠装500 mm高预压一次的工艺基础上,针对白鹤滩发电机超长定子铁心,首次采用边段粘接铁心单独压紧方式(如图7),驱动端边段粘接铁心单独预压,非驱端边段粘接铁心与最后一次压紧合并,从边段粘接铁心冲片开始刷胶叠装到加压的时间不得超过48 h;同时为保证粘接质量,对胶固化温度进行专项研究,现场温度若低于20 ℃,边段粘接铁心加压后,需加热固化,加热温度到60~80 ℃,加热时间不少于24 h,若现场温度20 ℃以上,边段粘接铁心加压后,可采用加热固化,也可以采用室温固化,边段粘接铁心叠装新工艺措施提高了定子铁心端部整体性,加强了铁心整体压紧效果。与定子冲片齿中心偏差≤0.5 mm。

图7 驱动端边段粘接铁心预压、保压固化

图8 叠装分段预压

图9 整体压紧

表1 分段预压参数

槽形:通槽棒逐槽检查槽形,能顺利通过槽部穿心螺杆伸长值。圆周均布抽测10%,伸长值=额定伸长值+10%。

穿心螺杆绝缘电阻:500 V摇表,绝缘电阻≥15 MΩ。紧量:推力200 N,推入深度<3 mm。

保证了铁心整体压紧力及压紧力均衡,使定子铁心最终圆柱度、整体波浪度、槽错牙的尺寸指标远优于以往的任何大型机组,全部优于白鹤滩精品标准,最终单位铁心损耗值及磁化试验各项指标也远低于同类机组,定子铁心安装实测数据示例如表2所示,验证了全新工艺参数、全新工艺控制措施的先进性。

表2 白鹤滩右岸机组前4台定子铁心安装实测数据

3 结语

经过技术创新并结合实际不断优化、完善装配技术,使白鹤滩右岸水轮发电机定子铁心安装取得了圆满成功,极大提高了大型水轮发电机定子铁心装配质量,提高了大型水轮发电机制造水平,为白鹤滩精品机组实现提供了强有力技术支撑和保障。