MoS2基复合薄膜真空高温摩擦学性能及其机理研究

2023-02-12李红轩刘晓红孙初锋

王 茹,李红轩,吉 利,刘晓红*,孙初锋

(1.西北民族大学化工学院环境友好复合材料国家民委重点实验室,甘肃 兰州 730030;2.中国科学院兰州化学物理研究所 固体润滑国家重点实验室,甘肃兰州 730000)

随着航天装备的发展,大量运动部件需要在真空、原子氧和高低温(如−200~300℃)极端环境下服役.高低温是空间环境的一大特点,由于空间环境为高真空环境,无大气对流导热,且航天器需要频繁进出地球阴影,易使润滑材料暴露于极端温度环境下.当航天器面临太阳时其表面温度可达200℃,而当航天器背临大阳时,其表面温度可达−200℃[1].为了维持航天器驱动器运动部件在高真空及较高温度环境中的平稳运行,通常对其采用润滑处理.液体润滑剂在真空、高温以及高载下,容易发生变化,从而限制了其在空间高温应用[2].而固体润滑剂因其较为稳定的性能、不易挥发和较高承载等一系列的优点,能够在复杂的工况条件及极端环境发挥良好的润滑性能,而被广泛应用于航天装备.在宽温域范围内具有连续润滑功能和良好的耐磨性是高温固体润滑材料在工程技术上应用的基本要求[3].

以MoS2为代表的二硫属化合物(MS2,M=Mo、W等)因其具有优异的润滑性能在固体润滑剂中脱颖而出,并在航天和工业生产中广泛应用.MoS2具有六方层状结构,层与层之间具有较低的范德华力,在低剪切力的作用下,层与层之间发生相对滑移,能够作为优良的润滑剂而被应用于高真空以及干燥环境中[4].然而,MoS2在高温环境下容易发生氧化,研究者采用热重分析MoS2的热稳定性,发现其在360℃开始热分解成MoO3和SO2,摩擦学性能随之下降[5].因此,受高温下不良氧化的影响,理论上MoS2仅能在温度300℃以下使用.

近年来,为改善MoS2的环境适应性,拓宽MoS2的应用范围,研究者做了大量的工作.研究发现通过掺杂其他物质可以提高MoS2的摩擦学性能,如掺杂金属(Ti、Cr、Au、 Ni、Al、Nb、Pb等)[6-12]、非金属(C、Te、N、Si等)[13-16]以及化合物(WS2、LaF3、TiN、TiB2等)[5,17-21],通过掺杂元素或者化合物可以将其优异的性质与二硫化钼的性质相结合,能够使复合薄膜具有更加广泛的应用性.如Ti作为掺杂元素的MoS2-Ti复合薄膜呈非晶结构,致密性增加,承载能力也增强,而且在大气和真空下均具有优异的自润滑性能;Au掺杂的MoS2薄膜具有优异的耐空间辐照性能,提升了MoS2薄膜在空间的使用寿命;LaF3掺杂的二硫化钼薄膜结构致密,适量的掺杂可使耐磨寿命提升两倍.这些元素的掺杂拓展了二硫化钼薄膜的应用范围,但对于空间环境真空宽温域的润滑需求,还需要进一步研究以提高空间飞行器的可靠性和长寿命运转需求.

TiB2是典型的陶瓷材料,具有高硬度、耐高温、耐摩擦以及耐腐蚀性等优点[22].在以往的研究中发现Ti作为薄膜的过渡层可以增强薄膜与基底之间的结合能力;同时,作为掺杂元素,Ti可以优先与氧气发生反应生成TiO2从而保护薄膜不被氧化[23],但其在高温下的润滑性不佳[24].为了改善MoS2薄膜在真空高温环境下的适应性,基于Ti与TiB2的优异性能,本研究中选用Ti与TiB2作为掺杂物质,通过闭合场非平衡磁控溅射技术分别制备MoS2-Ti、MoS2-Ti-TiB2复合薄膜以及纯MoS2薄膜,对比研究三种薄膜在25~300℃温度范围内的真空摩擦学性能,分析复合元素对薄膜结构的影响以及摩擦前后薄膜结构的变化,探讨摩擦磨损机理,为MoS2基复合薄膜在真空高温下的应用提供理论指导.

1 试验部分

1.1 薄膜的制备

薄膜制备采用闭合场非平衡磁控溅射系统,该沉积系统具有4个对称放置的溅射靶,两个MoS2靶(安装在相对的靶位)、1个TiB2靶以及1个Ti靶.选用304不锈钢镜面抛光圆片为基体,分别用乙醇和丙酮超声清洗20 min,然后使用高纯氮气将其表面吹干,以除去样品表面的油污以及粉尘等杂质,最后将处理完的基底装夹在镀膜机的腔室中的旋转架上.镀膜过程包括:(1)Ar 离子刻蚀清洗,使用真空泵将本底真空度抽至4.0×10−4Pa以下,通入30 sccm(标准立方厘米每分钟)的Ar,在基板上施加−500 V的偏压,利用辉光放电进行刻蚀,进行40 min的Ar+刻蚀;(2)沉积Ti过渡层,调偏压至−80 V,开Ti靶直流溅射电源控制电流为4.0 A,在基底表面沉积厚度约为200 nm Ti过渡层;(3)沉积MoS2基薄膜,根据所要制备的薄膜选择关闭或者打开相应的溅射靶电源,沉积时间为2 h,制备相应复合薄膜.具体沉积参数和薄膜成分列于表1中.

表1 三种MoS2基薄膜沉积参数和成分组成Table 1 Deposition parametersand composition of thethree MoS2-based films

1.2 试验方法

用场发射扫描电子显微镜(FESEM)研究三种薄膜表面和截面的显微形貌;采用FEI Heliosnanolab600型聚焦离子束(FIB)加工系统制备透射电子显微镜(TEM)样品,利用FEITecnai G2TF20FE-TEM型高分辨透射电子显微镜(HRTEM)分析薄膜结构;用德国Bruker 公司的X 射线衍射仪(XRD)分析了沉积薄膜的结构,扫描范围为10°~ 80°,Cu Ka射线,加速电压40 kV,电流40 mA,掠射角1°;利用CSM NHT2纳米压痕仪测试薄膜的纳米硬度和弹性模量,每个样品测量5次,取其平均值,为了能够更好地减少基底对结果的影响,控制最大压痕深度在薄膜总厚度的10%左右.

采用HVTRB真空高温摩擦试验机进行真空环境下的不同温度摩擦试验,试验条件为旋转半径18 mm,旋转速度为300 r/min,载荷5 N,摩擦时间2 h,温度分别为25、100、200和300℃.所有的摩擦试验均采用直径为6 mm的GCr15钢球作为摩擦副,真空试验均在真空(气压低于4×10−3Pa)条件下进行.摩擦测试后,用表面轮廓仪测量薄膜磨痕深度剖面,通过K=V/(F·S)公式计算薄膜的磨损率,其中,V是磨损体积(mm3),F是载荷(N),S是滑动总距离(m).

采用光学显微镜(Olympus,STM6)观察磨痕与磨斑形貌;采用拉曼光谱仪(Raman,RENISHAW in Via Raman Microscope,532 nm)分析薄膜原始薄膜表面和摩擦过后对偶球磨斑的微观结构以及组成变化;采用聚焦离子束(FIB)加工系统制备TEM 样品,利用高分辨透射电子显微镜(HRTEM)分析摩擦过后薄膜磨痕以及摩擦副磨斑的结构变化,并且使用配合相配套的能谱仪对薄膜材料中的各种元素进行元素的面扫,确定元素的分布情况;采用二次飞行时间质谱(TOFSIMS 5 iontof,PHI Nano TOFII)对磨痕进行1 000 s的深度剖析,分析磨痕中各元素的分布.

2 结果及讨论

2.1 薄膜结构和成分分析

利用XPS测得MoS2-Ti和MoS2-Ti-TiB2复合薄膜组成,其中MoS2-Ti薄膜中Ti原子分数大约为7.6%,MoS2-Ti-TiB2薄膜中Ti原子分数大约为9.16%,B原子分数大约为3.8%,并列于表1中.

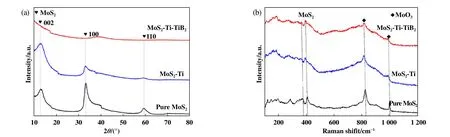

图1(a)所示为纯MoS2薄膜、MoS2-Ti和MoS2-Ti-TiB2复合薄膜的XRD谱图.纯MoS2薄膜的XRD图中在13°、33°和59°出现了衍射峰,分别对应MoS2的(002)、(100)和(110)晶面.(100)衍射峰的强度最大,表明纯MoS2薄膜是以基面(002)和棱面(100)与基底表面成随机取向生长,也称为棱面取向膜[25].MoS2-Ti薄膜中(100)和(110)衍射峰强度显著下降,而(002)衍射峰强度增加,表明Ti复合化使MoS2以基面(002)平行于基底表面生长(基面取向膜)[26].MoS2-Ti-TiB2多元复合薄膜XRD图谱中(002)、(100)和(110)晶面衍射峰消失,仅在30°~50°之间出现明显的突起包峰而无其他的衍射峰,在30°到50°之间的弥散峰来自于S-Mo-S层的随机堆垛,说明制备复合薄膜为非晶结构[27].这主要是由于Ti和TiB2阻碍了MoS2晶核形成使之重新生长排布[28],呈现非晶状态.此外,在XRD谱图中均未检测到Ti以及TiB2信号,其原因可能是其含量较低或者是以固溶形式存在[29].

图1(b)所示为三种薄膜的Raman 光谱.图中位于380~420 cm−1之间的两个峰对应的是MoS2[15,30-31],820和990 cm−1左右对应的峰是MoO3[32-33].进行Raman测试时,波长为532 nm的激光照射到薄膜表面,会导致薄膜发生氧化,因此三种薄膜的Raman 光谱中均出现了MoO3的峰.但是,从MoO3峰强来看,纯MoS2薄膜中MoO3峰最强,MoS2-Ti薄膜中次之,MoS2-Ti-TiB2薄膜中最弱.这表明纯MoS2薄膜很容易氧化形成MoO3,而MoS2-Ti-TiB2薄膜不容易氧化.

Fig.1(a)XRD patternsand (b)Raman patternsof pure MoS2,MoS2-Tiand MoS2-Ti-TiB2 Composite films图1纯MoS2、MoS2-Ti和MoS2-Ti-TiB2三种薄膜的(a)XRD图谱和(b)Raman图谱

Fig.2 SEM micrographs of surface and cross-sectional morphology of three filmsof(a,d) pure MoS2,(b,e)MoS2-Tiand (c,f)MoS2-Ti-TiB2图2(a,d)纯MoS2、(b,e)MOS2-Ti、(c,f)MOS2-Ti-TiB2三种薄膜的表面与截面形貌的SEM照片

图2 所示为三种薄膜表面以及截面形貌的FESEM照片.纯MoS2薄膜表面为疏松的蠕虫状结构.MoS2-Ti复合薄膜表面由颗粒聚集组成,表面较为致密光滑.特别是MoS2-Ti-TiB2,表面更加致密光滑.因此,采用元素复合的方法可以显著改善MoS2薄膜的致密性,多元复合表现出更佳的效果.从图2(d~f)中薄膜的截面形貌照片中可以看到三种薄膜均呈现柱状生长,但是纯MoS2薄膜柱状结构很疏松,复合后柱状结构变得更加致密.同时,薄膜与基底之间有清晰明显Ti过渡层,并且不管是Ti过渡层与基底还是与复合薄膜之间均呈现紧密相连没有明显的间隙,说明薄膜与基底结合较好.

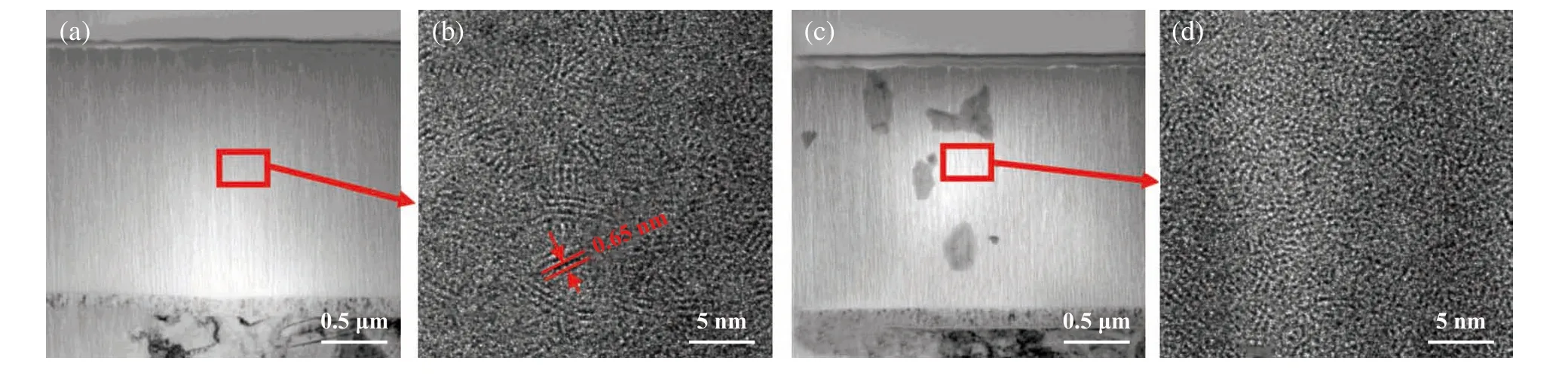

图3是MoS2-Ti和MoS2-Ti-TiB2两种复合薄膜截面FIB-TEM照片.从图3(a)和图3(c)可以清晰地观察到两种复合薄膜截面均为致密的柱状结构.对截面进行高分辨分析发现,MoS2-Ti薄膜结构中分布着少量彼此分离的晶格条纹,晶面间距为0.65 nm,是典型的MoS2纳米晶相[图3(b)][34].而MoS2-Ti-TiB2薄膜结构呈现出完全的无定型非晶结构[图3(d)],主要由紧密堆积的颗粒状结构构成.Ti和TiB2或以固溶的形式存在于非晶MoS2薄膜中[29],这与XRD图谱结果一致.

Fig.3 FIB-TEM micrographsof cross-sectionsof composite films:(a)cross-sectional transmission micrograph of MoS2-Ti film;(b)high magnification cross-sectional micrograph of MoS2-Tifilm;(c)cross-sectional transmission micrograph of MoS2-Ti-TiB2 film;(d) high magnification cross-sectional micrograph of MoS2-Ti-TiB2 film 图3复合薄膜截面FIB-TEM照片:(a)MoS2-Ti薄膜截面透射照片;(b)MoS2-Ti薄膜高倍截面形貌;(c)MoS2-Ti-TiB2薄膜截面透射照片;(d)MoS2-Ti-TiB2薄膜高倍截面形貌

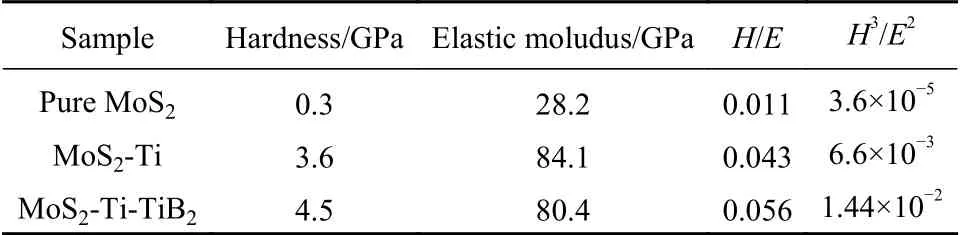

表2所列为三种薄膜的硬度(H)、弹性模量(E)和相关力学性能分析.纯MoS2薄膜的硬度仅为0.3 GPa,弹性模量也仅为28.2 GPa.Ti复合后薄膜的硬度提高到3.6 GPa,弹性模量提高到84.1 GPa.Ti和TiB2多元复合后薄膜的硬度进一步提高到4.5 GPa,但弹性模量为80.4 GPa,反而低于MoS2-Ti薄膜的弹性模量.这可能是由于TiB2是典型的硬质陶瓷材料,具有硬度高和脆性大的特点.研究表明,复合薄膜致密的结构一方面可防止其吸附氧气,阻止其氧化失效,另一方面可以提高其力学性能[35].H/E的大小可以反映薄膜的抗磨损性能,较高的H/E比值说明薄膜有着较好的抗磨损能力.H3/E2的比值反映了薄膜抗塑性变形能力的强弱,薄膜H3/E2的比值越大,则薄膜的抗塑性变形能力越强[36-37].可以看出,MoS2-Ti-TiB2复合薄膜不仅具有高的H/E值,而且具有较高的H3/E2比值,可以预判出其有较好的抗磨损性能和抗塑性变形能力.

2.2 薄膜摩擦学性能

图4所示为纯MoS2薄膜、MoS2-Ti和MoS2-Ti-TiB2复合薄膜在真空中25、100、200和300℃下的摩擦曲线和对应的磨损率.纯MoS2薄膜在不同温度条件下很快失效,寿命很短[图4(a)],这主要与其疏松的结构和较差的力学性能有关.MoS2-Ti薄膜在真空室温环境下具有优异的摩擦学性能,摩擦系数低至0.018,磨损率低至3.9×10−7mm3/(N·m).但随着温度的升高,摩擦系数和磨损率都升高.特别是当温度达到200和300℃时,磨损寿命分别降低至6 800 s和1 800 s.对于MoS2-Ti复合薄膜来说,在200℃时,薄膜表面与腔室中残存的氧气反应生成MoO3,随着摩擦的进行,薄膜失效;当测试温度升至300℃时,腔室中残余的氧气与薄膜反应速度增加,迅速生成MoO3,导致薄膜磨损寿命显著下降.

表 2三种MoS2基薄膜的机械性能Table 2 Mechanical properties of the three MoS2-based films

Fig.4 Friction curvesand corresponding wear ratesof threefilmsat different temperatures in vacuum:(a) pure MoS2 film;(b)MoS2-Ti film;(c)MoS2-Ti-TiB2 film;(d)wear rate图4三种薄膜的在真空环境中不同温度下的摩擦曲线与所对应磨损率:(a)纯MoS2薄膜;(b)MoS2-Ti薄膜;(c)MoS2-Ti-TiB2薄膜;(d)磨损率

随着测试温度从室温升至300℃,MoS2-Ti-TiB2复合薄膜的摩擦系数从0.018升高到0.052,磨损率从5.2×10−7mm3/(N·m)升高到12.8×10−7mm3/(N·m).MoS2-Ti-TiB2复合薄膜尽管在室温下磨损率高于MoS2-Ti薄膜,但是在25~300℃全温度范围内都保持了低的摩擦系数和磨损率,全温域摩擦学性能显著优于纯MoS2和MoS2-Ti薄膜.因此,采用Ti与TiB2复合可以显著提高MoS2基薄膜在真空环境中的高温摩擦学性能.

图5所示为MoS2-Ti-TiB2复合薄膜经过真空不同温度摩擦后钢球磨斑、薄膜磨痕和磨痕三维形貌图.在低温下(25和100℃),钢球表面转移膜疏松,薄膜磨痕存在明显的犁沟,以磨粒磨损为主.这可能是由于低温下难以形成致密的转移膜,薄膜中的TiB2硬质颗粒在摩擦界面以磨粒存在,产生磨粒磨损.高温下(200和300℃),钢球表面转移膜变得致密,薄膜磨痕表面比较光滑,以擦伤为主.但是,在高温下,磨痕深度增加,说明高温下薄膜磨损率升高.

为了探明MoS2-Ti-TiB2复合薄膜的高温摩擦机理,对MoS2-Ti-TiB2复合薄膜在真空300℃下摩擦后的薄膜磨痕和钢球磨斑进行FIB制样,并做HRTEM表征,观察分析摩擦界面微观结构变化,如图6和图7所示.从图6可以看出,高温摩擦后薄膜整体结构仍保持非晶结构[图6(a)],在最表层摩擦界面处形成了大量有序的平行晶格条纹,晶面间距为0.65 nm,对应的是MoS2的(002)晶面[图6(c)][34].从图7所示的钢球磨斑形貌照片和元素分析可以看出,高温摩擦过程中,MoS2和Ti转移到钢球表面,形成了致密的MoS2-Ti转移膜[图7(d)].在转移膜中存在大量有序的平行于滑动方向的MoS2的(002)晶面条纹.因此,摩擦是发生在MoS2(002)与MoS2(002)晶面之间,磨痕表面光滑,以擦伤和层间转移剥落为主[图5(d)].

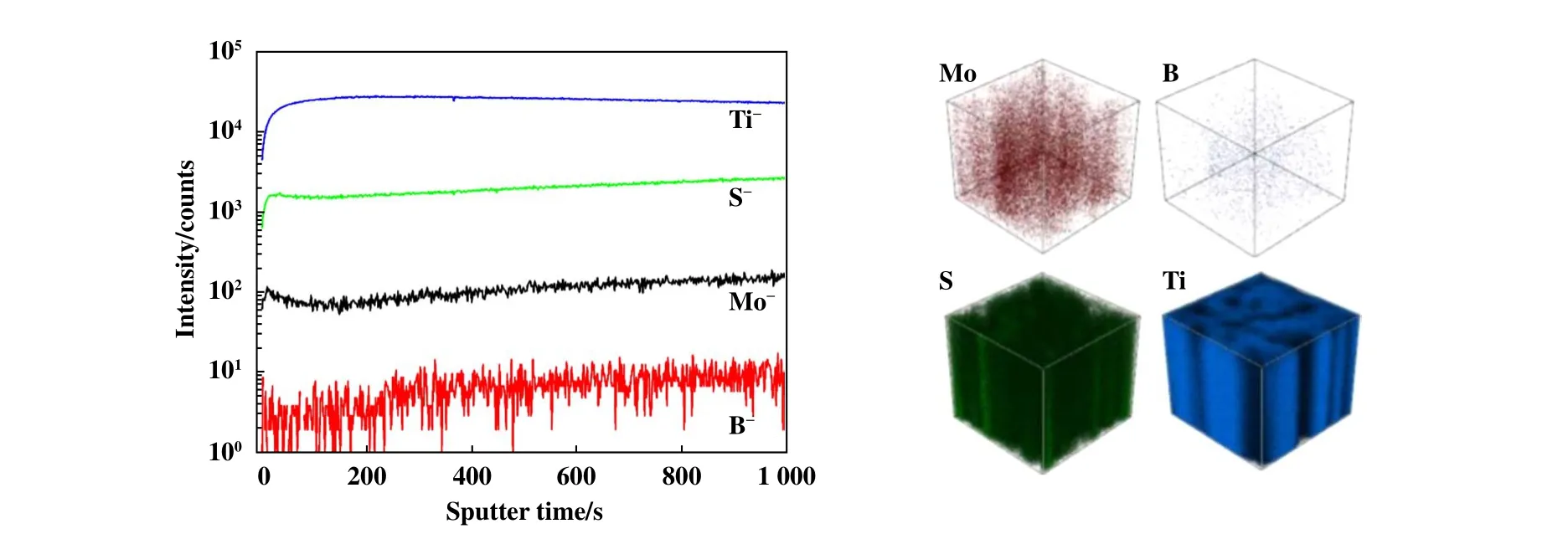

无论在薄膜磨痕还是钢球磨斑中,都没有观察到B元素,可能是由于B元素较轻且含量较少,采用能谱仪无法测出.为了探明B元素的影响,进一步采用飞行时间二次离子质谱仪(TOF-SIMS)对薄膜磨痕中的元素进行分析,如图8所示.可以看出,随着溅射时间的增加,即溅射深度的增加,磨痕处B元素的显示强度先降低再升高,而同时其他元素均先升高后处于基本平衡的状态,从中可以检测到B元素的存在.从其磨痕内部拍摄的三维图像看出,B元素的强度较弱,更多地存在于磨痕中心处.可以说明在摩擦过程中,B元素可能与Ti一同对薄膜起到支撑以及抗氧化的作用,保护MoS2不被破坏.

Fig.5(a1~d1)steel ball wear scars,(a2~d2)film wear scarsand (a3~d3)3D morphology of wear scarscorresponding to MoS2-Ti-TiB2 compositefilmsafter friction at different temperaturesin vacuum图5 MoS2-Ti-TiB2复合薄膜在真空不同温度下摩擦后对应的(a1~d1)钢球磨斑、(a2~d2)薄膜磨痕和(a3~d3)磨痕三维形貌图

Fig.6 FIB-HRTEM micrographs of film wear tracks of MoS2-Ti-TiB2 composite film after rubbing at 300℃ under vacuum图6 MoS2-Ti-TiB2复合薄膜在真空300℃下摩擦后薄膜磨痕FIB-HRTEM照片

本文中的研究表明,相较于纯MoS2薄膜和单元Ti元素掺杂的MoS2-Ti复合薄膜,通过金属Ti和陶瓷TiB2多元掺杂制备的MoS2-Ti-TiB2复合薄膜在真空中25~300℃全温度范围内都具有优异的摩擦学性能.通过分析,主要机制可能包括以下3个方面:(1)Ti和TiB2多元复合化使薄膜为致密的非晶结构,阻止了氧在薄膜中的扩散和氧化,有效提高薄膜的耐高温性能.(2)摩擦过程中由于在摩擦力剪切作用,薄膜滑动界面由非晶结构变为有序的MoS2(002)晶面结构.同时MoS2转移到钢球表面,形成致密的转移膜,转移膜是由大量平行于滑动方向的MoS2(002)晶面组成.因此,摩擦实际上是发生在MoS2(002)与MoS2(002)晶面之间,使得薄膜具有较低的摩擦系数.(3)陶瓷TiB2具有较高的硬度和耐温性能,掺杂到薄膜中也会提高薄膜的硬度和耐高温性能,使得薄膜在25~300℃全温度范围内都具有较长的摩擦寿命.当然,未来需要开展深入研究,优化TiB2含量和制备工艺,以期进一步提高MoS2基复合薄膜使用温度和高温摩擦学性能,同时更加明确TiB2的协同作用机制.

3 结论

a.采用多靶非平衡磁控溅射技术制备的纯MoS2薄膜以(002)和(100)晶面取向生长,呈现疏松的蠕虫状结构,硬度低,导致薄膜在真空不同温度下摩擦寿命很短.

Fig.7(a~c)FIB-HRTEM micrographsof MoS2-Ti-TiB2 compositefilmsafter friction at 300°Cin vacuum;(d)elemental surface distribution图7(a~c)MoS2-Ti-TiB2复合薄膜在真空300℃下摩擦后钢球磨斑FIB-HRTEM照片;(d)表面元素分布图

Fig.8 Depth profile of film abrasion marks after rubbing MoS2-Ti-TiB2 composite films under vacuum at 300℃( TOF-SIMS)图8 MoS2-Ti-TiB2复合薄膜在真空300℃下摩擦后薄膜磨痕深度剖析(TOF-SIMS)

b.MoS2-Ti薄膜中Ti元素复合后薄膜以致密的非晶结构为主,存在少量的MoS2(002)纳米晶,硬度升高.在25和100℃低温下表现出低的摩擦系数和磨损率,当温度达到200℃以上时,摩擦寿命急剧降低.

c.Ti和TiB2多元复合制备的MoS2-Ti-TiB2薄膜呈现完全非晶结构,摩擦过程中滑动界面形成了有序的MoS2(002)晶面结构,使得薄膜在25~300℃全温度范围内保持了低的摩擦系数和磨损率.低温下薄膜以磨粒磨损为主,高温下以擦伤为主.后期需要进一步优化TiB2含量并深入探讨其高温摩擦机理.