北京城区生活污泥津冀地区建材资源化利用可行性研究

2023-02-09崔超熊建军刘培财贾清棋白家云姚海马富亮

崔超,熊建军,刘培财,贾清棋,白家云,姚海,马富亮

(1.北京城市排水集团有限责任公司,北京 100044;2.北京北排水环境发展有限公司,北京 100044)

城市污泥有效处置一直是社会关注的难点问题,污泥处置方式主要有填埋、焚烧、土地利用、建材利用等4种方式[1],城镇污泥资源化利用是当前环境综合防治要求下的主流发展方向。从城市污泥安全处置保障的角度,我国中部及南方城市大多采用土地利用、建材利用协同资源化发展方式[2-3],而北方因地制宜的发展以土地利用为主的资源化方式[4]。北京作为典型北方特大城市,2019年污泥产量(以80%含水率计)约6588~7684 t/d,中心城区污泥产量约占73%,处置方式以土地利用为主。但鉴于北京高标准的环境保障要求及政策的不确定性,污泥土地利用仍有较大压力[4]。因此,探讨土地利用以外的其它辅助资源化路线是保障首都污泥安全处置的必要举措。

城市污泥制烧结砖是建材资源化利用的有效方式之一,其既可以利用污泥热值替代部分内燃剂、制砖主料,减少土壤资源的过度开采,同时通过高温焙烧能固化重金属、分解有机污染物,减少环境污染隐患,该方式可实现社会效益、环境效益、经济效益的多赢[5-7]。GB/T 25031—2010《城镇污水处理厂污泥处置 制砖用泥质》及《城镇污水处理厂污泥处理处置技术指南》(试行)等也支持和鼓励污泥建材资源化[5-6,8]。从研究文献[9-18]来看,不同学者对污泥制砖影响因素、政策、污泥种类、掺配材料、掺配比例、工艺可行性等也有一定研究,但鉴于不同城市的地域分布特点,污泥组分及制砖主料的塑性存在显著差异,北方缺少污泥制砖的研究案例。

因此,基于北京污泥建材资源化辅助技术路线的城市保障需求,本研究重点从北京中心城区污泥与津冀制砖主料特性、掺配比例、变化规律等方面开展试验,探究津冀地区建材资源化利用的技术可行性,以期为北京城区污泥多元化资源利用方向选择提供技术参考。

1 试验

1.1 试验材料

污泥:北京中心城区生活污泥经高级厌氧消化工艺处理后得到,密度0.74 g/cm3、自然含水率26.44%;黏土:河北唐山丰润砖厂,密度1.01 g/cm3,自然含水率8.73%;页岩1:河北张家口下花园砖厂,密度1.16 g/cm3,自然含水率4.09%;页岩2:天津国环,密度1.30 g/cm3,自然含水率1.23%。

所有原料经风干、碾碎,过1.0 mm筛。

1.2 原料物理化学性能测试方法

利用处理后的黏土和页岩分别加水拌和均匀,陈化24 h后,采用液塑限联合测定仪和普氏塑性仪进行物理性能测试,判断原料可塑性,分析干燥敏感性、临界含水率、普氏含水率、干燥收缩率;采用熔融滴定法进行化学性能测试,包括主要矿物组成和烧失量。

1.3 污泥制砖用泥质对标分析

污泥的污染物浓度和物理化学及卫生学指标如表1所示。

表1 污泥的污染物浓度和物理化学及卫生学指标

由表1可见,污泥的污染物浓度、物理化学及卫生学指标均符合GB/T 25031—2010要求。按GB/T 25031—2010的推荐用量,污泥(以干基计)与制砖总原料的质量比应≤10%,在工艺条件允许或产品需要的情况下,混合比例可适当提高。基于此,本研究在试验梯度设置上以最大化资源化利用污泥为目标,根据主料塑性设置5%~40%掺配比例不等的处理组合,用以研究北京中心城区高级厌氧消化污泥在环京地区制砖的最大适宜掺配比例,以指导北京城区污泥建材资源化辅助路线的处置规划。

1.4 污泥及制砖主料物理化学性能分析

原料中城区污泥无塑性,其余材料的物理性能如表2所示。各原料的主要化学成分如表3所示。

表2 制砖原料的物理性能

表3 原料的主要化学成分 %

原料塑性的高低可反映污泥掺烧后成型性能的好坏,塑性指数通常分三级,高塑性指数通常>15,中等为7~15,低等为<7。由表2可知,黏土的塑性指数为12.1,为中等塑性原料。页岩1和页岩2的塑性指数接近7,为中低塑性原料。总体看,均可作为制砖原料。

在干燥性能方面,用干燥敏感性系数表示其干燥过程中产生裂纹的倾向性。通常也分三级,高敏感性通常>2,中等为1~2,低等为<1,中、高等敏感性原料干燥时较易出现裂纹,干燥时要放慢进车速度,并保持较高的环境湿度。黏土的干燥敏感性系数为1.06,接近低等敏感性原料。页岩1和页岩2为低敏感性原料,干燥时不易出现裂纹,可适当采取快速干燥的方式。总体来看,3种原料在坯体干燥环节均可采用快速干燥。

从表3可见,黏土、页岩1、页岩2岩均符合生产普通烧结砖的基本要求,污泥的化学组成与制砖主料含量相近,其中Fe2O3、Al2O3、MgO含量与制砖主料相当,SiO2为18.68%,较主料略低,但符合允许限值;CaO含量为7.72%,属于高水平值,一般混合后制砖物料氧化钙的含量最好不超过5%,否则会引起石灰爆裂现象,影响成品的外观质量及强度,严重的会导致产品粉碎;烧失量为43.78%,表明污泥中有机质含量高,过量掺配易导致砖烧制过程中砖体收缩,抗压性能降低。

1.5 试验掺配比例

根据原料的物理化学性能分别在黏土、页岩1、页岩2中掺配污泥,掺配比如表4所示。

表4 污泥烧结砖的掺配比 %

2 结果与分析

2.1 污泥烧结砖的制备

2.1.1 砖样挤压成型

采用德国进口的小型真空挤砖机挤压成型,模拟成型试验。加压机由上级喂料系统和下级挤出系统组成,挤出三孔非承重空心砖试样,孔形为矩形,机口截面为50 mm×20 mm,孔洞率约为36%。将挤出的泥条人工切成60 mm长的小试样,真空度为-0.06 MPa,具体参数见表5。

表5 砖样挤压成型参数

2.1.2 坯体干燥

将成型好的砖样自然干燥24 h后,以30℃/h的加温速度升温至(105±5)℃的环境中烘干至恒重。

2.1.3 坯体焙烧

以小试样在梯度炉内焙烧,确定混合料的烧成温度及烧成温度范围,焙烧条件如下:室温~400℃:升温速度为150℃/h,400℃保温20 min;400~800℃:升温速度为150℃/h,800℃保温20 min,800~1100℃:升温速度为150℃/h,1100℃保温30 min,烧成后的降温过程为自然降温。

2.2 北京城市污泥制砖性能及影响关系分析

2.2.1 污泥掺配对坯体干燥收缩率的影响

坯体在干燥过程中,由于机械结合水的蒸发,使物料粒子互相靠拢,坯体的体积有收缩的现象。通常以其收缩的长度对坯体原长度的百分比为表示。本试验3种原料掺配处理均采用快速干燥。烘干后砖样无干燥裂纹产生,效果良好。测得1#~9#试样的干燥收缩率分别为4.36%、4.54%、4.09%、4.20%、3.82%、3.13%、3.28%、4.06%、3.22%,由于污泥无塑性,其收缩变化量较小。因此污泥掺配越多,混合料的干燥线收缩率越小。但8#试样(天津国环页岩掺配污泥)数值异常,分析原因为试验过程中人为因素造成砖样成型水分较大,从而导致其干燥线收缩率偏大。

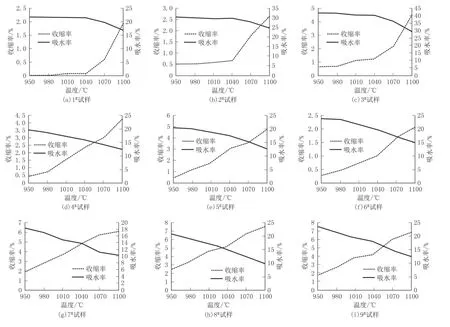

2.2.2 污泥掺配对污泥烧结砖吸水率、收缩率与温度的影响关系(见图1)

由图1可知:

图1 不同掺配比例制砖过程中温度与收缩率、吸水率的关系曲线

(1)1#试样在950~1040℃的焙烧过程中,收缩率曲线和吸水率曲线变化都比较平缓,吸水率略高。1040℃以后,2条曲线急剧变化,吸水率符合GB/T 5101—2017《烧结普通砖》要求。2#、3#试样在950~1040℃的焙烧过程中收缩率曲线和吸水率曲线变化都比较平缓,吸水率很高。1040℃以后,2条曲线急剧变化,但吸水率仍不符合GB/T 5101—2017要求。

通过焙烧曲线及烧成小样的焙烧情况,确定1#试样的焙烧温度在1040~1100℃,2#、3#试样的焙烧温度在1100℃以上。由于焙烧实验设备上限温度为1100℃,而试样因为添加污泥升高了焙烧所需温度,因此,鉴于设备的局限性,本研究无法给出试样成品明确的焙烧合适温度,本试验中2#、3#试样的焙烧温度范围仅供参考。

总体来看,丰润黏土掺配试样中污泥占比超过20%时,制砖成型效果一般,湿坯泥条易折断,烧成试样制品吸水率在24%以上,不符合GB/T 5101—2017规定的吸水率要求,且强度一般。

(2)4#~6#试样的焙烧温度分别在950~1040℃、980~1040℃、1040~1100℃。在页岩1中掺配污泥的3组试样,在950~1100℃的整个焙烧过程中,收缩率曲线和吸水率曲线变化均较快,但吸水率符合GB/T 5101—2017的要求。污泥掺配率控制在15%以下,成型效果较好,烧成后制品的吸水率在16%以下,符合GB/T 5101—2017规定的吸水率要求,强度较高。

(3)7#~9#试样的焙烧温度分别在950~1010℃、980~1040℃、1010~1070℃。在页岩2中掺配污泥的3组试样,在950~1100℃的整个焙烧过程中,试样收缩率曲线和吸水率曲线变化均较快,但吸水率符合GB/T 5101—2017要求。污泥掺配比例控制在20%以内,成型效果较好,烧成后制品吸水率在16%以下,符合GB/T 5101—2017规定的吸水率要求,强度较高。

2.3 北京城区污泥制砖成品试样分析

2.3.1 高温炉试样成品焙烧分析

焙烧条件同上,试样在高温炉内的焙烧温度和烧成收缩情况见表6。

表6 不同原料掺配比烧结砖的焙烧温度和烧成收缩率

在黏土中掺配污泥的成品试样呈暗红色,未产生裂纹变形。通过敲击,试样声音暗哑,不清脆,判断试样强度一般。在页岩1和页岩2中掺配污泥的试样呈红色,未产生裂纹变形,敲击声音清脆,判断强度较好。不同掺配比例试样的烧成线收缩率变化较大,由于污泥的烧失量较大,掺配比例越大,混合料试样的烧成线收缩率越大。因此,污泥掺配量高用于烧结砖实际生产过程中,机口设计要合理收放尺寸,且在窑炉生产时应控制好温度的平衡和稳定,以保证制砖质量。

2.3.2 试样成品尺寸分析

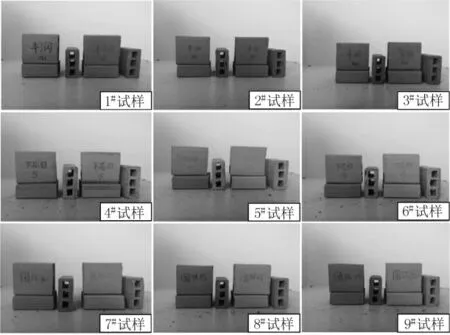

各试样干坯和成品尺寸如表7所示,成品试样见图2。

图2 不同原料及配比烧结砖成品

表7 不同原料掺配比烧结砖的尺寸

从表7可见,外观尺寸主要体现长度的变化,宽度、高度变化影响相对较小,不同掺配比例的成品烧结砖试样尺寸均表现出,随着污泥掺配比越大,成品尺寸的长度收缩程度越大。因此,在实际生产过程中,为保障成品烧结砖的质量,污泥的掺配比例应控制在合理范围。

3 结论

(1)北京中心城区高级厌氧消化生活污泥符合GB/T 25031—2010规定的污染物浓度、物理化学及卫生学指标要求,在工艺条件允许或产品需要的情况下,标准允许在10%推荐比例(以干基计)下可适当提高掺配比例。

(2)津冀地区制砖主料与污泥掺配,污泥掺配比例越大,试样烧结温度越高,则吸水率越大,强度降低,试样烧成线收缩率变化增大,成品试样长度影响最显著。污泥制烧结砖掺配比例随着主料塑性指数增大可适当提高,建议其做辅料时,制砖主料塑性指数宜大于10。实际生产过程应调配适宜比例,控制温度平衡、稳定,以保证成品烧结砖质量。

(3)北京中心城区高级厌氧消化生活污泥具备在环京地区进行烧结砖建材资源化利用的可行性,可作为辅助处置路线。根据污泥特性、环京地区制砖主料塑性以及GB/T 5101—2017标准的要求,建议最大掺配比例不超过20%(以干基计)。