成型条件对钼尾矿粉煤灰烧结砖性能的影响

2022-02-17徐名特

黄 杰 王 星 徐名特

(1.长沙有色冶金设计研究院,湖南 长沙 410011;

0 引言

钼矿是我国的优势矿产资源,产量巨大,但平均品位较低,增大了分选难度,选别指标较差。这就导致钼尾矿中伴生的长石、石英、白钨矿等组分得不到高效利用,进一步增大钼尾矿的堆存量,带来一系列环境问题[1]。因此,如何对钼尾矿资源进行合理利用,不仅可以改善环境生态问题,解决钼尾矿的大量堆积,而且对于矿业的可持续发展意义重大[2]。通过合理利用此类尾矿资源,达到环境效益、经济效益和社会效益共赢的目的。

粉煤灰是火力发电厂的粉煤燃烧后所产生的一种工业副产品,其主要成分是氧化铝和二氧化硅[3],可用于制备建筑材料等,这在一定程度上为粉煤灰资源的高效开发利用提供了有力保障[4]。因此,本论文在制备钼尾矿烧结砖时,添加了一定比例的粉煤灰,弥补了钼尾矿中铝含量相对较低的缺陷,优化了钼尾矿烧结砖的化学成分,进一步提高了其各项性能。

1 试验原料及试验方法

1.1 试验原料

本试验所用钼尾矿取自洛南某地,采用200目标准筛对其进行筛分,以除去杂质及大颗粒,然后置于105 ℃烘箱中烘干,储存于密封袋中备用。试验所用粉煤灰自购于河南某建材公司。钼尾矿和粉煤灰的化学组成分析如表1所示。

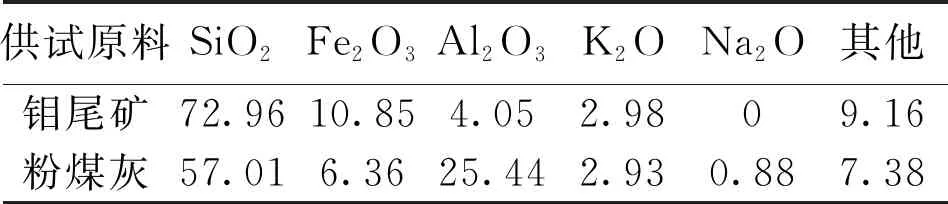

表1 原料的化学组成 质量分数,%

由表1可知,该钼尾矿中SiO2含量较高,为72.96%,符合烧结砖制备的硅含量要求。Fe2O3含量较高,为10.85%,属于高硅高铁型钼尾矿,过高的铁含量会导致烧制的产品密度过大。Al2O3含量偏低,仅为4.05%,会影响烧结砖制备过程中低共熔体系的形成。因此,为了弥补该钼尾矿高铁低铝这一缺陷,本试验采用铝含量高而铁含量较低的粉煤灰与钼尾矿混合,达到优化烧结砖化学成分的目的。同时,该粉煤灰中还含有少量的K2O、Na2O等碱性金属氧化物,可起到助融的作用。

1.2 试验方法

钼尾矿粉煤灰烧结砖的烧制流程如下:

(1)配料:采用200目标准筛对钼尾矿进行筛分,除去杂质及大颗粒,然后置于105 ℃烘箱中烘干,称取一定质量,与粉煤灰按一定比例混合均匀后,再加入一定量的去离子水,搅拌均匀,陈化30 min。

(2)成型干燥:将陈化好的混合料倒入模具内,利用压片机压制成型,得到湿砖坯。然后将其放入105 ℃烘箱中烘干10 h。

(3)烧制:将烘干好的试样置于马弗炉中,1 050 ℃条件下烧制120 min,样品随炉冷却后进行性能测试。

(4)性能测试:对所制备烧结砖进行抗压强度、吸水率、体积密度和烧失重测试,获得最佳成型条件。

2 试验结果与分析

2.1 粉煤灰掺量对烧结砖性能的影响

由于该钼尾矿中铝含量偏低,铁含量偏高,而铝含量偏低会影响烧结砖制备过程中低共熔体系的形成,铁含量偏高会导致烧制的产品密度过大。因此,在制备钼尾矿烧结砖时加入一定量的粉煤灰,以优化烧结砖化学成分,增强其各项性能指标。

将钼尾矿与粉煤灰按不同质量比进行混合,在成型水分12%、成型压力15 MPa,烧成温度1 050 ℃、烧结时间120 min条件下,进行钼尾矿粉煤灰烧结砖的制备,并对所制备产品进行抗压强度、吸水率、体积密度和烧失重测试。

2.1.1 抗压强度

对所制备钼尾矿粉煤灰烧结砖进行抗压强度测试,结果如图1所示。

图1 粉煤灰掺量对钼尾矿烧结砖抗压强度的影响

从图1中可以看出,随着粉煤灰掺量的增加,钼尾矿粉煤灰烧结砖的抗压强度呈现先增大后减小的趋势,抗压强度保持在14.32~22.78 MPa之间。当粉煤灰掺量为5%时,烧结砖的抗压强度最大,为22.78 MPa。当粉煤灰掺量为20%时,烧结砖的抗压强度最低,仅为14.32 MPa。可见,适量的粉煤灰掺入量可以提高钼尾矿烧结砖的抗压强度。

2.1.2 吸水率

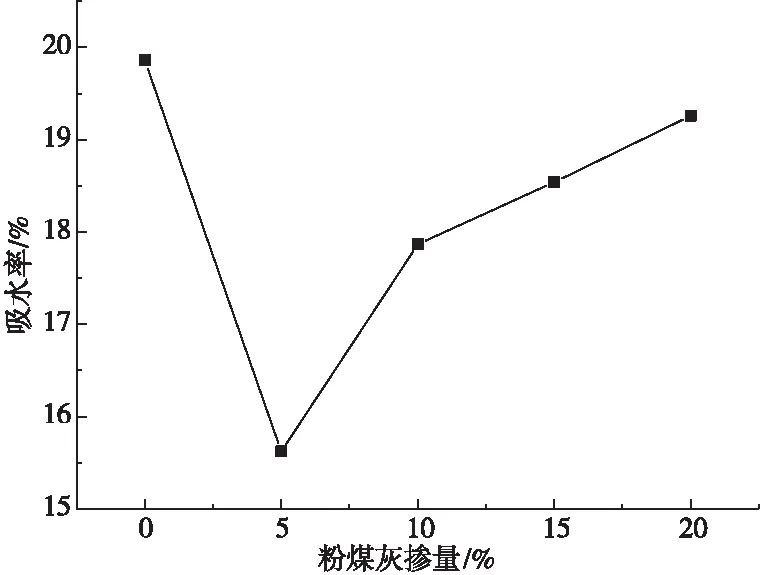

对所制备钼尾矿粉煤灰烧结砖进行吸水率测试,其与粉煤灰掺量的关系如图2所示,可见,样品的吸水率随着粉煤灰掺量的不断增加呈现先减小后增大的趋势。不掺加粉煤灰时,样品的吸水率最大,为19.91%。而当粉煤灰掺量为5%时,烧结砖的吸水率降低,为15.56%,符合尾矿烧结砖的制备要求。

图2 粉煤灰掺量对钼尾矿烧结砖吸水率的影响

2.1.3 体积密度

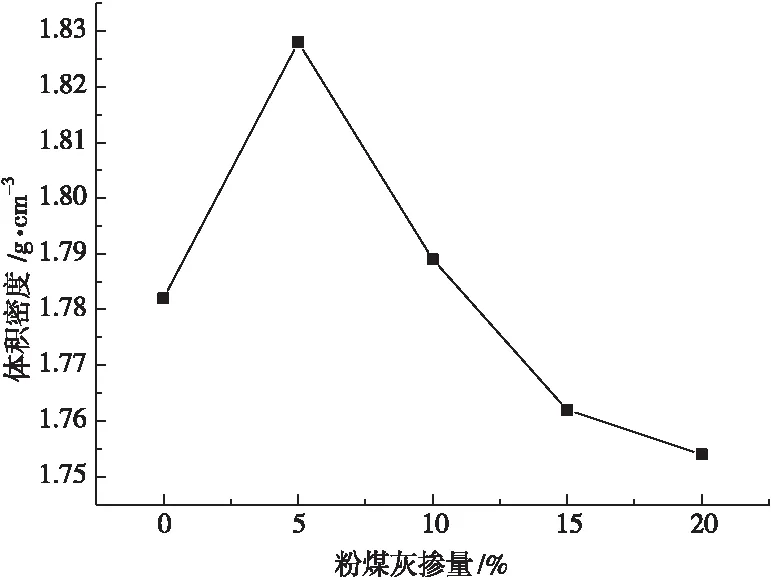

对所制备钼尾矿粉煤灰烧结砖进行体积密度测试,得到体积密度与粉煤灰掺量的关系如图3所示。可见,钼尾矿粉煤灰烧结砖的体积密度随着粉煤灰掺量的增加呈先上升后下降的趋势,体积密度在1.75~1.83 g/cm3之间,符合烧结砖体积密度的要求。在粉煤灰掺量为5%时,烧结砖体积密度最大,为1.827 g/cm3。

图3 粉煤灰掺量对钼尾矿烧结砖体积密度的影响

2.1.4 烧失重

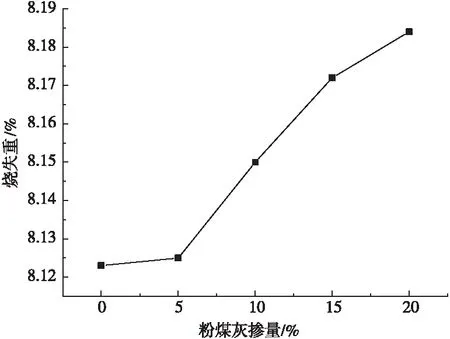

对所制备钼尾矿粉煤灰烧结砖进行烧失重测试,得到烧失重与粉煤灰掺量的关系如图4所示。可见,所制备样品的烧失重随着粉煤灰的掺量呈现逐渐上升的趋势,最大烧失量为8.185%,符合制备烧结砖的要求。结合抗压强度、吸水率、体积密度这三项指标,同时考虑到对于钼尾矿最大限度的使用,最终确定最佳的粉煤灰掺量为5%。此时,钼尾矿粉煤灰烧结砖的烧失重为8.125%。

图4 粉煤灰掺量对钼尾矿烧结砖烧失重的影响

2.2 成型水分对烧结砖性能的影响

适量的成型水分有助于颗粒充分混匀结合,增强混合料的可塑性,提高烧结砖的抗压强度。成型水分较低时,影响混合颗粒的密实度,导致生砖坯的结构松散,难以成型。成型水分较高时,成型过程中生坯容易发生形变。另外,在干燥和烧制阶段,过高的水量被蒸发掉后,造成砖体内部形成较多孔隙,严重影响烧结砖的抗压强度。因此,适当的成型水分有利于提高烧结砖的性能。

固定粉煤灰掺量5%,成型压力15 MPa,烧成温度1 050 ℃、烧结时间120 min,在成型水分分别为8%、10%、12%、14%、16%条件下,进行钼尾矿粉煤灰烧结砖的制备,并对所制备产品进行抗压强度、吸水率、体积密度和烧失重测试。

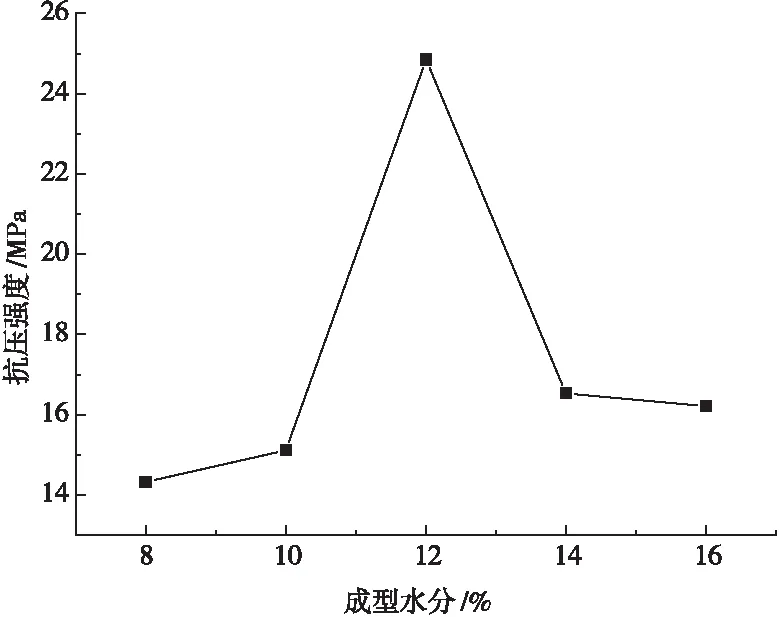

2.2.1 抗压强度

成型水分对钼尾矿粉煤灰烧结砖抗压强度的影响如图5所示。由图5可以看出,在成型水分从8%增加至12%的过程中,钼尾矿粉煤灰烧结砖的抗压强度呈上升趋势,且在成型水分为12%时,其抗压强度达到峰值,为24.82 MPa。当成型水分为8%时,抗压强度仅为14.21 MPa,这是由于混合料密实度差,生坯的结构松散,难以成型。当成型水分为14%时,钼尾矿粉煤灰烧结砖的抗压强度迅速下降,降至16.43 MPa。当成型水分增加至16%时,抗压强度缓慢下降,为15.78 MPa。

图5 成型水分对钼尾矿烧结砖抗压强度的影响

2.2.2 吸水率

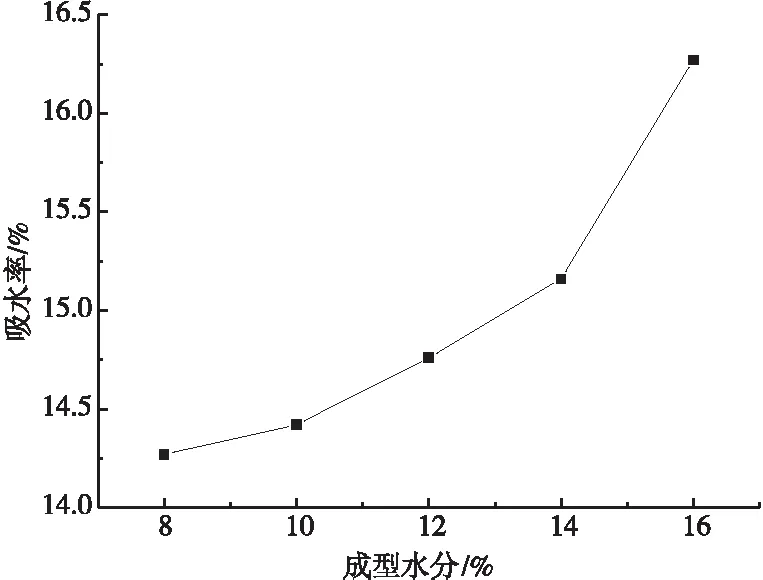

对所制备钼尾矿粉煤灰烧结砖进行吸水率测试,得到成型水分与烧结砖吸水率的关系如图6所示。从图6可以看出,烧结砖吸水率随着成型水分的增大而呈现不断增大的趋势。这是由于高的成型水分伴随高的蒸发量,使得烧结砖坯体内部空隙变大,导致吸水率逐渐增大。当成型水分为8%时,烧结砖吸水率最低,为13.25%;当成型水分为16%时,吸水率最大,为16.26%;当成型水分为12%时,吸水率为14.51%。

图6 成型水分对钼尾矿烧结砖吸水率的影响

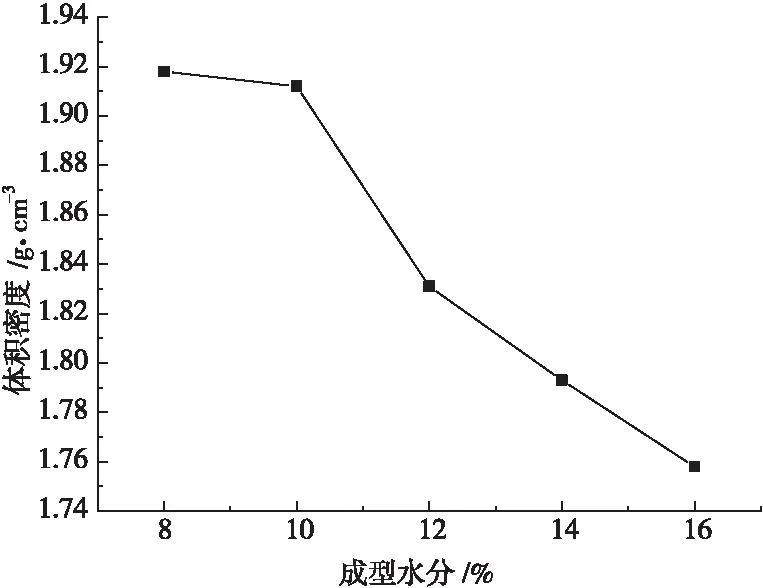

2.2.3 体积密度

对所制备钼尾矿粉煤灰烧结砖进行体积密度测试,得到烧结砖体积密度与成型水分的关系如图7所示。可见,钼尾矿粉煤灰烧结砖的体积密度随着成型水分的增加呈下降趋势。因为成型水分越高,烧制过程的蒸发量越大,致使烧结砖内部空隙增加,体积密度减小。当成型水分为8%时,体积密度最大,为1.92 g/cm3;成型水分为16%时,烧结砖体积密度最小,为1.76 g/cm3;当成型水分为12%时,烧结砖体积密度1.83 g/cm3。均符合烧结砖的密度要求。

图7 成型水分对钼尾矿烧结砖体积密度的影响

2.2.4 烧失重

对所制备钼尾矿粉煤灰烧结砖进行烧失重测试,得到烧失重与成型水分的关系如图8所示。可见,所制备样品的烧失重随着成型水分的增加呈现逐渐上升的趋势,最大烧失量为8.82%。这是由于高温烧制过程中,砖坯内部产生蒸发现象,成型水分含量越高,蒸发量越大,导致坯体内部空隙也越大,使得烧结砖的烧失重也逐渐增大。当成型水分为12%时,钼尾矿粉煤灰烧结砖的烧失重为7.81%。

图8 成型水分对钼尾矿烧结砖烧失重的影响

综合考虑抗压强度、吸水率、体积密度、烧失重这四项指标,最终确定最佳的成型水分为12%。

3 结语

(1)该钼尾矿SiO2含量为72.96%,Fe2O3含量为10.85%,属于高硅高铁型钼尾矿,符合烧结砖制备的硅含量要求。掺加一定量的粉煤灰,可在一定程度上优化烧结砖的化学成分,提高钼尾矿粉煤灰烧结砖的各项性能。

(2)采用该钼尾矿,并掺加一定量粉煤灰,在成型压力15 MPa,烧成温度1 050 ℃、烧结时间120 min条件下,进行烧结砖的制备,得到最佳的成型条件为:粉煤灰掺量5%,成型水分12%。

(3)最佳成型条件下所得钼尾矿粉煤灰烧结砖的抗压强度为24.82 MPa,吸水率为14.51%,体积密度为1.83 g/cm3,烧失重为7.81%,各项指标均满足普通烧结砖的要求,可在一定程度上为钼尾矿及粉煤灰的综合利用提供借鉴意义。