多元复合超早强水泥基材料的性能研究

2023-02-09盖珂瑜陈露一龙勇张志豪黄有强

盖珂瑜,陈露一,龙勇,张志豪,黄有强

(1.桥梁结构健康与安全国家重点实验室,湖北 武汉 430034;2.中铁大桥科学研究院有限公司,湖北 武汉 430034;3.中铁桥研科技有限公司,湖北 武汉 430034)

0 引言

水泥混凝土路面是城市道路的主要结构形式之一,具有稳定性好、成本低、强度高的特点,但同时脆性较大,经多年的行车荷载与环境作用,不可避免会出现裂纹与破坏。硫铝酸盐水泥是我国自主开发的特种工程材料,其熟料主要矿物为无水硫铝酸钙与硅酸二钙,还有少量游离石膏和铁相,其中无水硫铝酸钙水化很快,早期形成大量的钙矾石和氢氧化铝凝胶,因此具有早强快硬、低温硬化的特点,适用于城市道路结构的快速修补加强[1-3]。

以硫铝酸盐水泥为早强组分而制备的修补加固材料在道路桥梁结构中应用广泛,而抢修工程往往存在作业时间短、修补加固材料性能发展稳定,对修复的部位承载力要求高等特点,因此在制备修补加固材料时,既要保证早期强度高,后期性能发展稳定,还需要根据应用场景对工作性能、凝结时间等参数做出较为精确的调控。

硫铝酸盐水泥早期强度发展快,但存在后期强度发展缓慢甚至出现倒缩的问题。通过矿物掺合料部分取代水泥,既能减少混凝土中水泥用量,降低能耗与成本,还能发挥水化促进作用,改善混凝土性能,为制备高性能的水泥基材料提供了路径。研究发现[4-7],硅灰可加快硫铝酸盐水泥3 d水化反应,促进水化产物的形成和早期强度的发展,但同时也会因体积的快速膨胀导致内部结构产生损伤,从而对强度的发展产生不利影响;粉煤灰对硫铝酸盐水泥基早强修补混凝土收缩率的影响随其掺量的增加呈先减小后增大趋势,当粉煤灰掺量为30%时,收缩率最小,适量的粉煤灰可有效改善早强修补混凝土的早期收缩性能;矿粉的引入可降低硫铝酸盐水泥的标准稠度用水量和早期水化速率,延长水泥浆体的凝结时间,且随矿粉掺量增加,水化产物钙矾石生成量减少,复合胶材体系水化程度有所降低。

不同掺合料的物理、化学性质各不相同,对水泥基材料体系的影响也有所差异。以硫铝酸盐水泥为主要胶凝材料制备的早强型水泥混凝土开始成为道路修固的关键材料,多组分影响因素复杂,导致早强材料性能发展不稳定,本文以矿粉、石灰石粉和普通硅酸盐水泥的多元复合胶凝材料体系研究原材料组分对早强材料水化过程及水化产物的影响。

1 试验

1.1 原材料

水泥:登电SAC42.5水泥和洋房P·O42.5水泥;硅灰:埃肯硅灰;矿粉:S95级;石灰石粉:武汉某公司生产,比表面积为264.3 m2/kg,中位径为20.8 μm,胶凝材料的化学成分如表1所示;骨料:石英砂,包括粗砂和细砂,粒径分别为0.6~1.18、0.3~0.6 mm;减水剂:粉末聚羧酸高性能减水剂,减水率为40%:水:自来水。

表1 胶凝材料的主要化学成分 %

1.2 试验方法

净浆凝结时间:参照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》进行测试;砂浆强度:参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》进行测试,养护龄期为5 h、1 d和28 d;水化热分析:采用TAM AIR等温量热仪分别对复掺硫铝酸盐水泥和石灰石粉、复掺硫铝酸盐水泥和普通硅酸盐水泥的水化热进行分析,升温速率为0.1~2.0℃/min;热重分析:采用德国耐驰公司生产的STA449F3型综合热分析仪对水化产物进行热重分析,N2环境,升温速率为10℃/min,温度区间为50~1000℃。

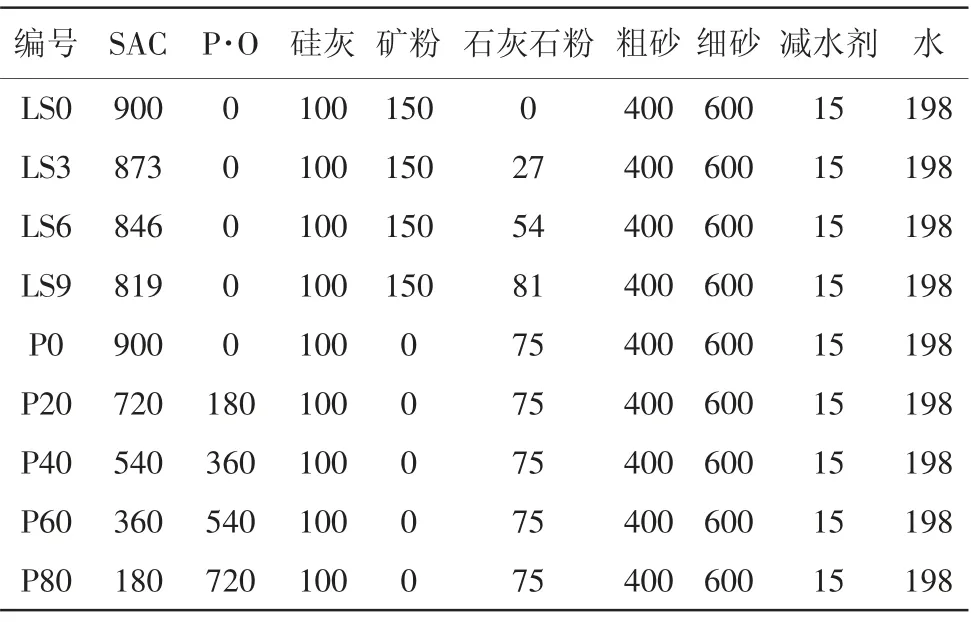

超早强水泥基材料的配合比如表2所示,石灰石粉等质量取代硫铝酸盐水泥,取代率分别为0、3%、6%和9%,普通硅酸盐水泥等质量取代硫铝酸盐水泥,取代率分别为0、20%、40%、60%和80%。

表2 超早强水泥基材料的配合比 g

2 结果与讨论

超早强水泥基材料的凝结时间与抗压强度见表3。

表3 超早强水泥基材料的凝结时间与抗压强度

2.1 超早强水泥基材料的凝结时间

由表3可知:(1)未掺石灰石粉的LS0初、终凝时间分别为96、161 min,与LS0相比,石灰石粉的掺入显著缩短了终凝时间,而对初凝时间的影响较小,其中LS3、LS6和LS9的终凝时间分别为124、125、112 min,较LS0分别缩短了37、36、49 min,这是由于石灰石粉具有填充效应和微晶核效应,可促进硫铝酸盐水泥的水化。此外,不同石灰石粉取代率的净浆凝结时间相近,说明石灰石粉取代率对初凝时间的影响较小。(2)随着普通硅酸盐水泥取代率的增加,净浆凝结时间呈先缩短后延长的趋势。与P0相比,当普通硅酸盐水泥取代率为20%~60%时,净浆的初、终凝时间明显缩短,而当普通硅酸盐水泥取代率为80%时,净浆的初、终凝时间明显延长,其中P20的初、终凝时间最短,分别为18、29 min,P80的初、终凝时间最长,分别为186、215 min。这表明当普通硅酸盐水泥取代率在20%~60%时,复合胶凝体系的水化明显加快,凝结时间显著缩短,且低于单掺硫铝酸盐水泥的凝结时间,而当普通硅酸盐水泥取代率高于60%时,体系的凝结时间则显著延长,且长于单掺硫铝酸盐水泥的凝结时间。

2.2 超早强水泥砂浆的力学性能

由表3可知:(1)与LS0相比,LS3的5 h和1 d抗压强度分别降低了8.3%和1.0%,28 d抗压强度则提高了6.0%。其次,当石灰石粉掺量>3%时,掺石灰石粉的胶砂各龄期抗压强度均有降低,且随着石灰石粉掺量的增加逐渐降低,其中LS9的5 h、1 d、28 d抗压强度均最低,较LS0分别降低了24.1%、8.9%、2.5%。此外,对于复掺硫铝酸盐水泥和石灰石粉的体系,胶砂的早期强度发展迅速,1 d抗压强度达到28 d抗压强度的60%左右。(2)与P0相比,当普通硅酸盐水泥取代率小于60%时,复掺硫铝酸盐水泥和普通硅酸盐水泥的胶砂5 h抗压强度均有所提高,其中P20、P40和P60的5 h抗压强度分别较P0提高了48.1%、51.5%和9.7%,而P20和P40的28 d抗压强度则较P0分别降低了3.2%和9.0%。当普通硅酸盐水泥取代率高于60%时,复掺硫铝酸盐水泥和普通硅酸盐水泥的胶砂28 d抗压强度均高于对照组,其中P60和P80的28 d抗压强度分别较P0提高了7.5%和10.5%,而P80的5 h抗压强度较P0降低了56.1%。这说明硫铝酸盐水泥占主要成分时,胶砂早期强度发展迅速,后期强度相对较小,而普通硅酸盐水泥占主要成分时,胶砂早期强度低,后期强度高。这可能是由于普通硅酸盐水泥与硫铝酸盐水泥的不同水化特性导致的,硫铝酸盐水泥中的主要矿物组成为无水硫铝酸钙,水化速率很快,可生成大量AFt,早期强度高。普通硅酸盐水泥中的主要矿物组成为铝酸三钙、硅酸三钙和硅酸二钙,水化速率相对较慢,水化产物主要包括C-S-H凝胶和Ca(OH)2,后期强度高[3,8]。其次,随着普通硅酸盐水泥取代率的增加,复掺硫铝酸盐水泥和普通硅酸盐水泥的胶砂5 h抗压强度逐渐降低,1 d和28 d抗压强度则呈现出先降低后提高的趋势。

2.3 超早强水泥基胶凝材料水化热分析

复掺硫铝酸盐水泥和石灰石粉胶凝材料的水化热曲线如图1所示。

由图1(a)可知,LS0的最大水化放热速率为14.98 mW/g,对应的水化时间为0.33 h。与LS0相比,石灰石粉的掺入延缓了放热峰的出现,但提高了水化放热速率,其中LS6的最大水化放热速率为17.58 mW/g,对应的水化时间为0.52 h。由图1(b)可知,在6 h之前,复掺石灰石粉的胶凝材料累计放热量与LS0基本相同,在6 h之后,LS0的累计放热量大于复掺石灰石粉的胶凝材料累计放热量,其中LS0、LS3、LS6的72 h水化累计放热量分别为115.03、113.14、108.70 J/g,这可能是由于石灰石粉可以为AFt的生成提供晶核作用,促进硫铝酸盐的水化,但石灰石粉本身活性较低,降低了整体胶凝材料体系的水化程度[9-10]。

图1 复掺硫铝酸盐水泥和石灰石粉胶凝材料的水化热曲线

复掺硫铝酸盐水泥、普通硅酸盐水泥和石灰石粉胶凝材料的水化热曲线如图2所示。

图2 复掺硫铝酸盐水泥、普通硅酸盐水泥和石灰石粉胶凝材料的水化热曲线

由图2(a)可知,P0组最大水化放热速率为14.84 mW/g,对应的放热时间为0.04 h,普通硅酸盐水泥的掺入延缓了放热峰的出现,但水化放热速率显著增大,其中P20和P40的最大水化放热速率分别为34.03、22.36 mW/g。由图2(b)可知,P0、P20和P40的72 h累计水化放热量分别为113.96、116.87、113.50 J/g,复掺硫铝酸盐水泥、普通硅酸盐水泥和石灰石粉的累计水化放热量均高于P0组,这可能是由于普通硅酸盐水泥中的硅酸三钙水化会生产氢氧化钙,提高了胶凝材料体系的碱度,促进无水硫铝酸钙的水化,同时,氢氧化钙又可以参与铝胶转化为钙矾石的反应,使普通硅酸盐水泥和硫铝酸盐水泥之间存在着协同作用,显著促进了复合胶凝材料体系的水化进程[11-14]。

2.4 超早强水泥基胶凝材料水化产物综合热分析

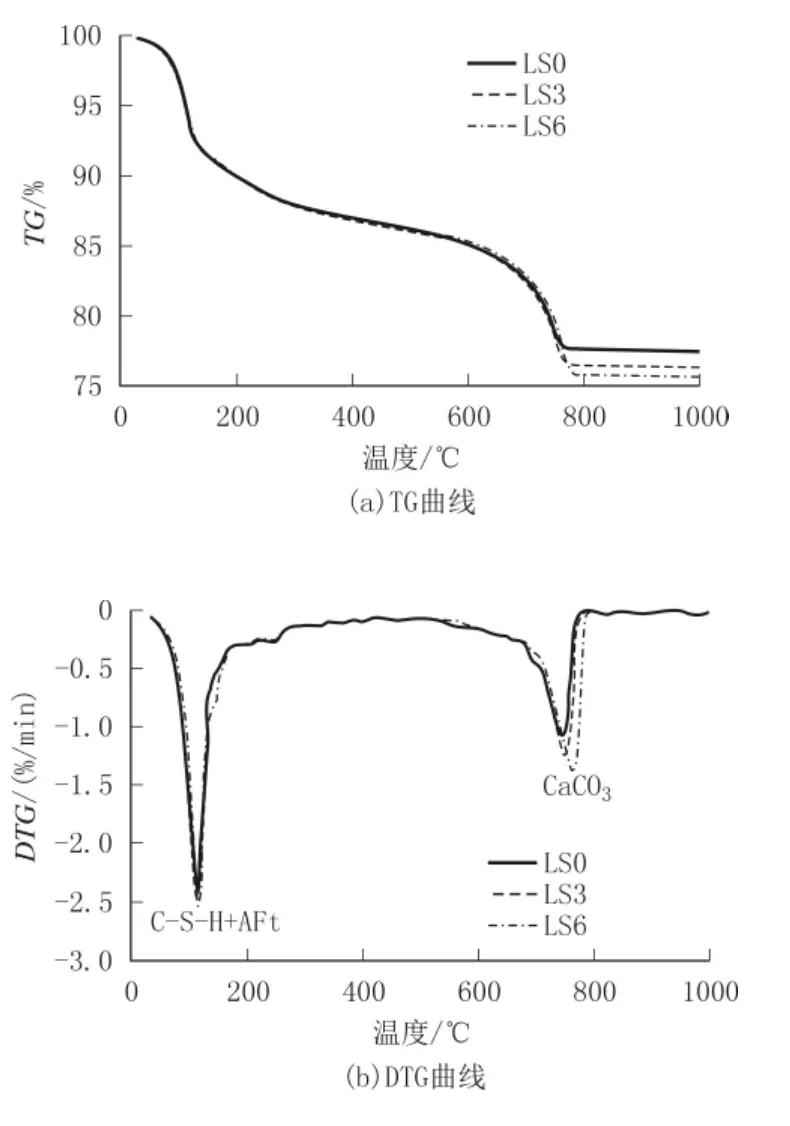

复掺硫铝酸盐水泥和石灰石粉胶凝材料的水化产物热分析曲线如图3所示。

图3 复掺硫铝酸盐水泥和石灰石粉胶凝材料的水化产物热分析

由图3可知,DTG曲线上位于90~140℃区间内的特征峰为C-S-H凝胶和AFt的脱水阶段,位于660~800℃区间内的特征峰为CaCO3的分解阶段[15]。复掺硫铝酸盐水泥和石灰石粉的DTG曲线上存在2个明显的特征峰,分别为C-S-H凝胶、AFt的放热峰和CaCO3的放热峰,其中LS0、LS3和LS6水化产物中的C-S-H凝胶和AFt特征峰基本相同,CaCO3的特征峰则随着石灰石粉掺量的增加逐渐增强和变宽,这可能是由于石灰石粉活性较低,且主要矿物组分为CaCO3[16]。

复掺硫铝酸盐水泥、普通硅酸盐水泥和石灰石粉胶凝材料的水化产物热分析曲线如图4所示。

图4 复掺硫铝酸盐水泥、普通硅酸盐水泥和石灰石粉胶凝材料的水化产物热分析

由图4可知,DTG曲线上也存在2个明显的特征峰,分别为C-S-H凝胶、AFt的放热峰和CaCO3的放热峰,复合硫铝酸盐水泥和普通硅酸盐水泥水化产物中的C-S-H凝胶和AFt的特征峰衍射强度明显高于P0组,且随着普通硅酸盐掺量的增加,C-S-H凝胶和AFt的特征峰逐渐尖锐和变窄,CaCO3的特征峰则逐渐减弱,这表明硫铝酸盐水泥和普通硅酸盐水泥之间存在着相互促进水化的作用,可以生成更多的C-S-H凝胶和AFt。

3 结论

(1)石灰石粉的掺入会降低硫铝酸盐水泥基材料的抗压强度,尤其是早期强度。硫铝酸盐水泥-石灰石粉复合体系的胶砂早期强度发展迅速,1 d抗压强度达到28 d抗压强度的60%左右。

(2)普通硅酸盐水泥的掺入提高了硫铝酸盐水泥-普通硅酸盐水泥复合体系的水化放热速率,生成更多的C-S-H凝胶和AFt,显著缩短凝结时间。

(3)以硫铝酸盐水泥为主时,硫铝酸盐水泥-普通硅酸盐水泥复合体系的早期强度高,后期强度低。普通硅酸盐水泥取代40%硫铝酸盐水泥时,5 h抗压强度较对照组提高51.5%,28 d抗压强度较对照组降低9.0%。

(4)以普通硅酸盐水泥为主时,硫铝酸盐水泥-普通硅酸盐水泥复合体系的早期强度低,后期强度高。普通硅酸盐水泥取代80%硫铝酸盐水泥时,5 h抗压强度较对照组降低56.1%,28 d抗压强度较对照组提高10.5%。