富水砂层盾构高性能同步注浆材料组成设计优化

2023-02-09韩旭朱先发王宁宁宋普涛盛炎民宋杨

韩旭,朱先发,王宁宁,宋普涛,盛炎民,宋杨

(1.南通城市轨道交通有限公司,江苏 南通 226007;2.苏交科集团股份有限公司,江苏 南京 211100;3.中国建筑科学研究院有限公司,北京 100044;4.常州工学院,江苏 常州 213000)

0 引言

在隧道开挖建设过程中,经常会遇到各种不良地质,其中富水砂层是较为常见的一种不良地质,其施工难度大、危害性大,开挖后的围岩稳定性差,常常发生倾斜、变形量大的情况,甚至会发生塌方等事故。注浆作为一种常见的治理技术,目前在富水砂层地下隧道施工建设中得到了广泛应用[1]。

注浆材料的性能直接决定最终注浆的治理效果。以富水砂层为例,隧道上方砂层稳定性差,易发生涌水涌沙等现象,同时砂层具有孔隙率大、含水率高的特点,这就要求注浆材料应具有优异的填充性能和一定的抗水分散性能。此外浆液良好的和易性、凝结时间、结石率、泌水率、抗水分散性也是评价浆液性能的标准。国内学者作了诸多研究,沙飞等[2]以普通硅酸盐水泥熟料和工业废渣为原材料,制备出的高效注浆材料EMCG,有效提升了富水砂层与材料之间的整体性及地层的稳定性。李召峰等[3]以硫铝酸盐水泥和钢渣为原材料,制备出一种复合注浆材料CGM,相较于普通注浆材料,具有凝结时间和黏度的环境敏感度低等特点,具有普遍的工程适用性。王健等[4]研制的新型碱激发剂地聚合物注浆材料,能充分利用工业废渣,并且凝结时间可控。杨宇友等[5]研究了不同外加剂对硅酸盐水泥的基本物理力学性能的影响,并选出适用于北京富水砂层的外加剂及适宜掺量。

对于富水砂层的注浆治理,因其稳定性差、变形量大、承载力低,选用的材料须能有效留存并实现富水砂层的加固,以保证砂层的整体性。本研究通过室内试验研制出适应于南通富水砂层特性的高性能同步注浆材料,并与南通地铁1号线工地既有浆液进行对比,用于后续工程中,可为后续类似富水砂层注浆材料的选用提供参考。

1 试验

1.1 原材料

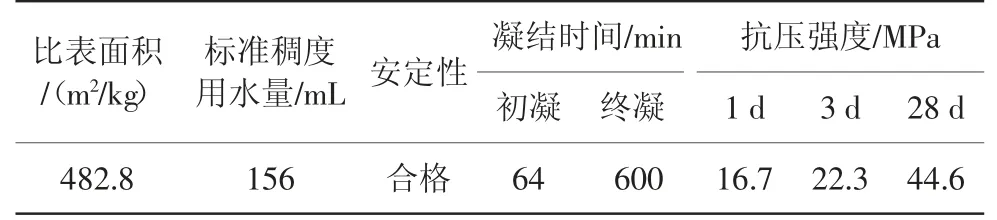

(1)水泥:P·O42.5水泥,主要技术性能见表1,符合GB 175—2007《通用硅酸盐水泥》要求。

表1 水泥的主要技术性能

(2)河砂:来源镇江,细度模数约1.5,含泥量小于4.6%,泥块含量小于0.8%,氯离子含量小于0.001%,符合GB/T 14684—2011《建设用砂》中Ⅱ区中砂要求。

(3)粉煤灰:Ⅱ级,其主要技术性能如表2所示,符合GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》的要求。X射线荧光光谱分析(XRF)结果显示,粉煤灰中的主要成分为Fe2O3、Al2O3和SiO2等。

表2 粉煤灰的主要技术性能

(4)膨润土:200目,钠基Ⅰ级膨润土,其主要技术性能如表3所示,符合GB/T 20973—2007《膨润土》的要求。

表3 膨润土的主要技术性能

(5)外加剂:由苏博特产聚羧酸减水剂和聚丙烯酸钠组成,减水剂减水率为31%,固含量为40%。

(6)消石灰:施工现场提供,氢氧化钙含量不小于85%,320目筛余不小于0.5%。

1.2 试验方法

湿表观密度、稠度、凝结时间、泌水率、结石率:参照JGJ 70—2009《建筑砂浆基本性能试验方法》进行测试。

抗压强度:参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》测试高性能注浆材料在不同养护龄期的抗压强度,钢模应符合JC/T 726—2005《水泥胶砂试模》,所用成型模具为三联钢模,规格为40 mm×40 mm×160 mm;并在养护箱中[温度(20±2)℃,相对湿度不小于95%]养护至规定龄期。

抗水分散性:参照T/CECS 563—2018《盾构法隧道同步注浆材料应用技术规程》进行测试,采用三联钢模40 mm×40 mm×160 mm成型,在水下成型试块,试模成型3 d后,视情况脱模,室温养护7、28 d并测其抗压强度。在水中成型的试块,全程应放在水中养护。

1.3 试验设计

根据实际工程调研,并在既往试验的基础上,再采用单因素试验,研究同步注浆体注入盾尾后物理力学性能变化规律。高性能同步注浆材料配合比设计如表4所示,设计S0为对照组,来自南通地铁工地既有浆液,配合比中水、消石灰、砂、膨润土、粉煤灰用量分别为350、100、850、50、350 kg/m3。

表4 高性能同步注浆材料的试验配合比

2 结果与讨论

2.1 湿表观密度

S1~S9的湿表观密度分别为1984.7、1954.8、1896.6、1898.0、1875.7、1832.1、1801.1、1760.5、1703.1 kg/m3。可以看出,S1~S3组,水胶比不变的情况下,湿表观密度随着胶砂比的增大而减小;而S1、S4、S7组在胶砂比不变的情况下,水胶比的增大会使湿表观密度减小,S3~S8组的湿表观密度均在1700~1900 kg/m3,符合T/CECS 563—2018要求。

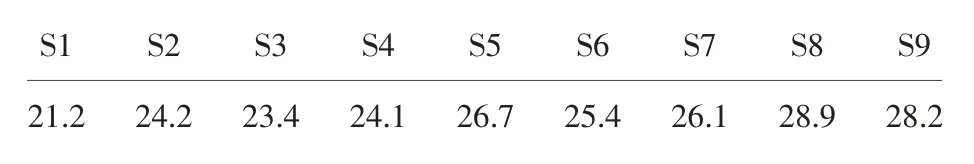

2.2 稠度与稠度经时损失

不同水胶比、胶砂比浆体的初始稠度和经时稠度如表5、表6所示。

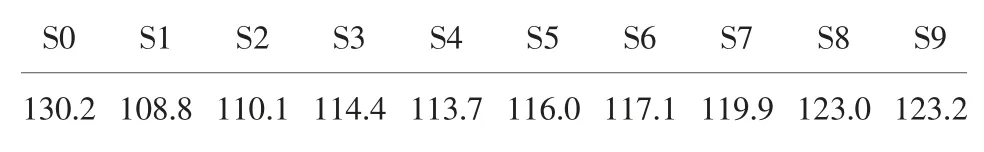

表5 不同水胶比、胶砂比浆体的初始稠度mm

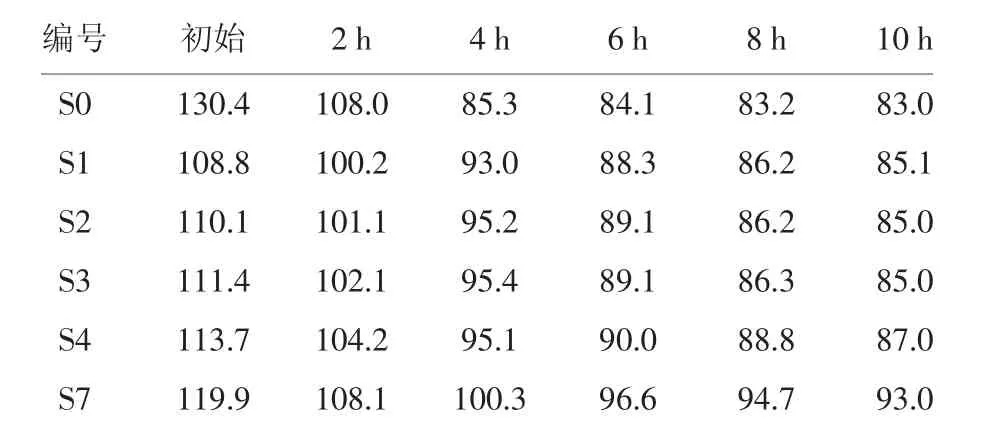

表6 不同水胶比、胶砂比浆体的经时稠度mm

由表5可知,随着水胶比的增大,浆体稠度逐渐增大;胶砂比的增大对提高浆体的稠度有一定贡献,但不如水胶比明显。S1~S9组稠度为108.8~123.2 mm,均能满足泵送的稠度要求。

由表6可知,随水胶比、胶砂比的增大,前6 h浆体经时损失显著,S1、S2、S3组前6 h平均稠度损失分别为3.42、3.50、3.72 mm,S1、S4、S7组前6 h平均稠度损失分别为3.42、3.95、3.88 mm,而后4 h逐渐趋于平稳,S1、S2、S3组的平均稠度损失分别为0.80、1.02、1.02 mm,S1、S4、S7组的平均稠度损失分别为0.80、0.75、0.90 mm,稠度损失主要发生在前6 h。因此,增大水胶比虽能增大浆体的稠度,但其稠度值更容易损失。相较于增大水胶比而言,增大胶砂比的各组稠度经时损失较小。

2.3 泌水率与结石率

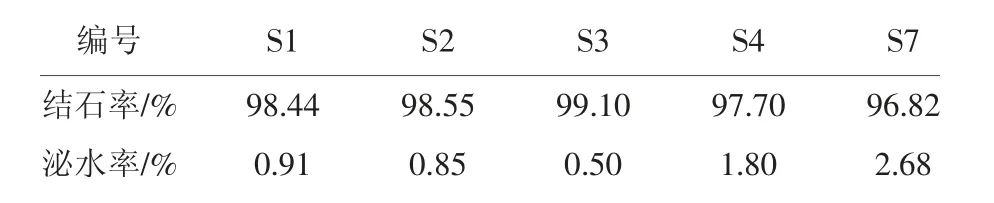

不同水胶比、胶砂比下浆体的结石率与泌水率如表7所示。

表7 不同水胶比、胶砂比浆体的结石率与泌水率

由表7可知,S1、S2、S3组在水胶比不变的情况下,随着胶砂比的增大泌水率逐渐降低,结石率逐渐升高。胶凝材料用量的增加,会使拌合物水化反应加速、凝结时间缩短,强度增长加快。而S1、S4、S7组,胶砂比不变时,增大水胶比,注浆材料的泌水率逐渐增大,结石率逐渐减少,用水量增加,泌水增大。其中,S3组性能表现最优异,泌水率为0.50%,结石率为99.10%。

2.4 凝结时间

不同水胶比、胶砂比下浆体的凝结时间如表8所示。

表8 不同水胶比、胶砂比浆体的凝结时间 h

由表8可知,随水胶比的增大,高性能同步注浆浆体的凝结时间逐步延长;而随胶砂比的增大,浆体凝结时间先延长后缩短。当胶砂比在0.5左右时凝结时间较长。凝结时间是注浆材料性能优劣的主要决定因素之一,决定了浆液的流动性能和泵送性能[6]。

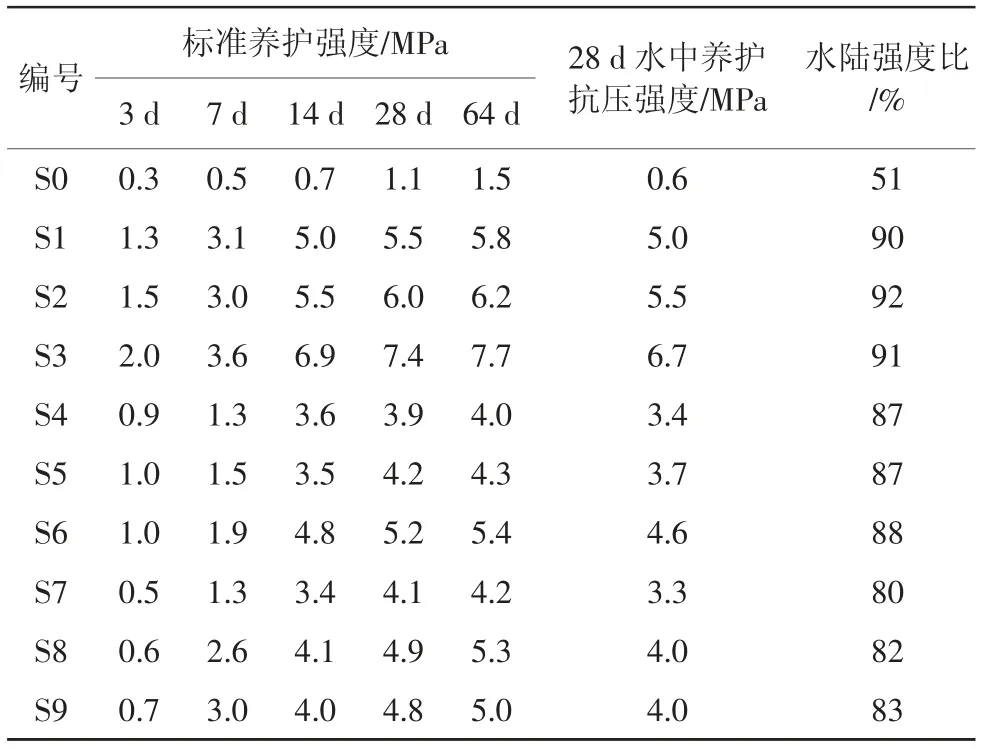

2.5 抗压强度与水陆强度比

不同水胶比、胶砂比下浆体的抗压强度与水陆强度比如表9所示。

表9 不同水胶比、胶砂比下浆体的抗压强度与水陆强度比

由表9可知:(1)S1~S3组、S4~S6组、S7~S9组的水胶比分别为0.45、0.50、0.55,水胶比不变增大胶砂比,硬化后浆体的抗压强度提高;随着水胶比增大,抗压强度显著降低,而胶砂比与之相反。其中,S3组在抗压强度方面表现较为优异,3、14 d标准养护抗压强度分别达2.0、6.9 MPa。(2)S1~S3组的水陆强度比大于90%,S4~S6组大于87%,S7~S9组大于80%,随着水胶比的增大,水陆强度比下降;随着胶砂比增大,水陆强度比变化较小,尤其是水胶比为0.55时。

3 工程应用

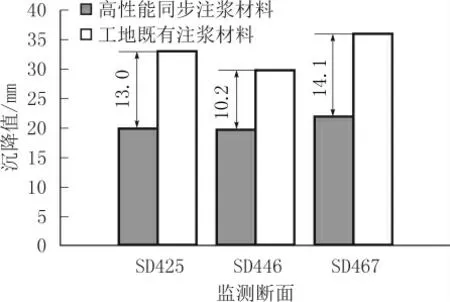

综上可知,S3组的湿表观密度1890 kg/m3,6 h平均稠度损失3.5 mm,泌水率为0.50%,结石率为99.10%,3、14 d标准养护抗压强度分别达2.0、6.9 MPa,水陆强度比为91%,性能较优。因此,确定将S3组用于南通地铁1号线某区间左线试验段,与工地既有浆液的隧道右线进行对比分析。取SD425、SD446、SD467三个监测断面地表隧道中轴线处累计沉降值作为主要对比依据。对比结果如图1所示。

图1 同一监测断面不同注浆材料的沉降值

由图1可知,左线的累计沉降值比使用工地既有浆液的右线减小了10 mm以上。其中SD467断面沉降差值达到了14.1 mm。表明高性能同步注浆材料与富水砂层稳固结合较好,能有效稳固地层,显著减小地层沉降量。

4 结论

(1)优选出水胶比为0.45,胶砂比为0.6的配比作为高性能同步注浆材料的配比,这一配比具有强度高、易泵送、泌水率小、结石率高、抗水分散性较好等特点,在南通地铁上使用这一配比浆液的施工段相比普通施工段路面沉降减小了10 mm以上。

(2)随着水胶比和胶砂比的增大,浆体的湿表观密度呈逐渐减小的趋势;而随着水胶比的增大,浆体的稠度也随之增大,但平均稠度损失也相应增大。

(3)浆体的凝结时间随水胶比的增大呈逐渐延长,而随着胶砂比的增大先延长后缩短,当胶砂比为0.5时,浆体的凝结时间最长。

(4)浆体的抗压强度随胶砂比的增大而提高。