粉煤灰加入量对钼尾矿制备烧结砖性能的影响

2024-02-20王闻单赵红星胡航嘉

王闻单,王 想,赵红星,文 娅,胡航嘉

(1.昆明有色冶金设计研究院股份公司,云南 昆明 650051;2.苏州中材非金属矿工业设计研究院有限公司,江苏 苏州 215151)

0 引言

粉煤灰是燃煤电厂排出的主要固体废物,其主要成分包括SiO2、Al2O3、Fe2O3、CaO等氧化物。由于粉煤灰密度小,粒度细,导致处理时容易产生大量扬尘,污染环境,同时粉煤灰的大量堆存占用土地资源,影响生态环境[1-2]。因此,采用粉煤灰作为辅料,与钼尾矿联合使用制备钼尾矿烧结砖,以此来解决粉煤灰的堆存问题,为其高效利用提供理论借鉴。粉煤灰中的Al2O3等成分还可弥补钼尾矿中相应氧化物含量较低等缺陷,达到优化烧结砖性能的目的,进而增强其机械强度、化学稳定性等[3-5]。

烧结砖是以粘土、页岩、煤矸石或粉煤灰为原料,经成型、高温烧制工艺制得,根据使用原料的不同可以分为烧结粘土砖、烧结粉煤灰砖和烧结页岩砖等[6-7]。本文以钼尾矿为主要原料,外掺一定量粉煤灰作为钼尾矿中Al2O3等氧化物的补充,制备粉煤灰烧结砖,探究粉煤灰外掺量对烧结砖性能的影响,为钼尾矿及该类粉煤灰资源的综合利用提供思路。

1 试验部分

1.1 试验原料及设备

试验所用的钼尾矿取自洛南某尾矿库,经0.074 mm标准筛筛分、剔除大颗粒后,105 ℃烘干,贮存备用;粉煤灰购买于郑州某建材公司。两种原料的化学成分分析结果分别见表1、表2。

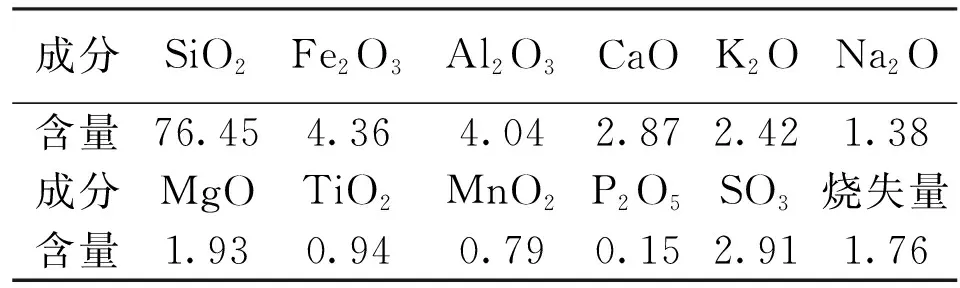

表1 钼尾矿化学成分 %

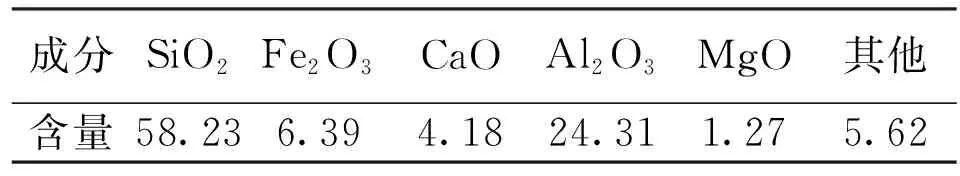

表2 粉煤灰化学成分 %

由表1可见,该钼尾矿中SiO2的含量为76.45%,可促进烧结砖骨架的形成,提高产品的机械强度。Fe2O3、Al2O3和CaO的含量分别为4.36%、4.04%和2.87%,Al2O3有助于高温时烧结砖内部莫来石相的生成,以提高烧结砖的强度[8]。由表2可见,该粉煤灰中SiO2含量为58.23%,Al2O3和Fe2O3的含量分别为24.31%、6.39%,可弥补钼尾矿中铝含量、铁含量的不足,优化烧结砖成分。

试验所用设备包括:NBD-M1500型马弗炉、YAW-3000型微机控制电液伺服压力试验机。

1.2 试验步骤

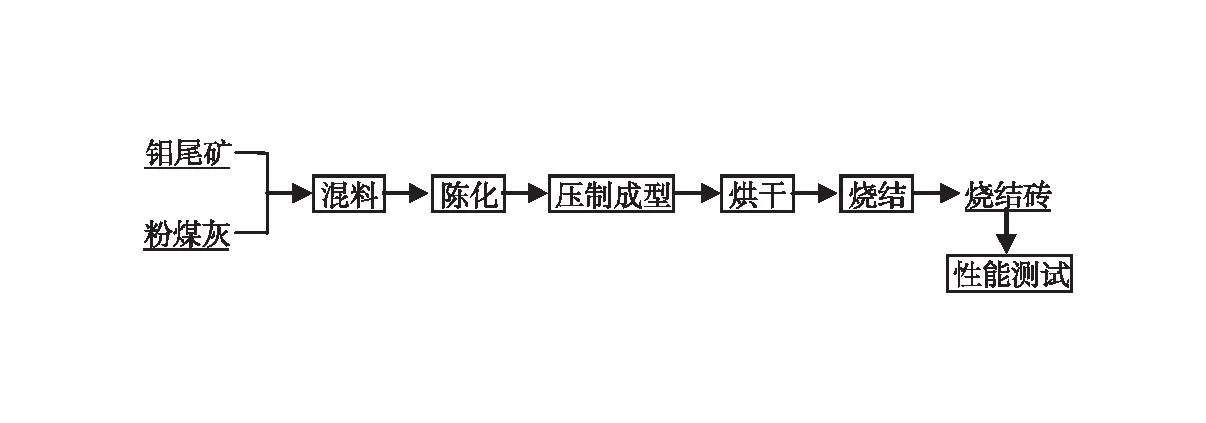

将钼尾矿与不同质量分数的粉煤灰混合均匀,加入12%的去离子水陈化30 min,放入10 mm×10 mm×50 mm的模具中压制成型,将得到的湿砖坯放入105 ℃烘箱中烘干10 h。最后,设定烧结温度为1 050 ℃ ,保温时间为120 min,烧结后得到烧结砖样品,探究粉煤灰添加量对烧结砖性能的影响。试验流程图见图1。

图1 试验流程图

2 试验结果与分析

2.1 机械性能分析

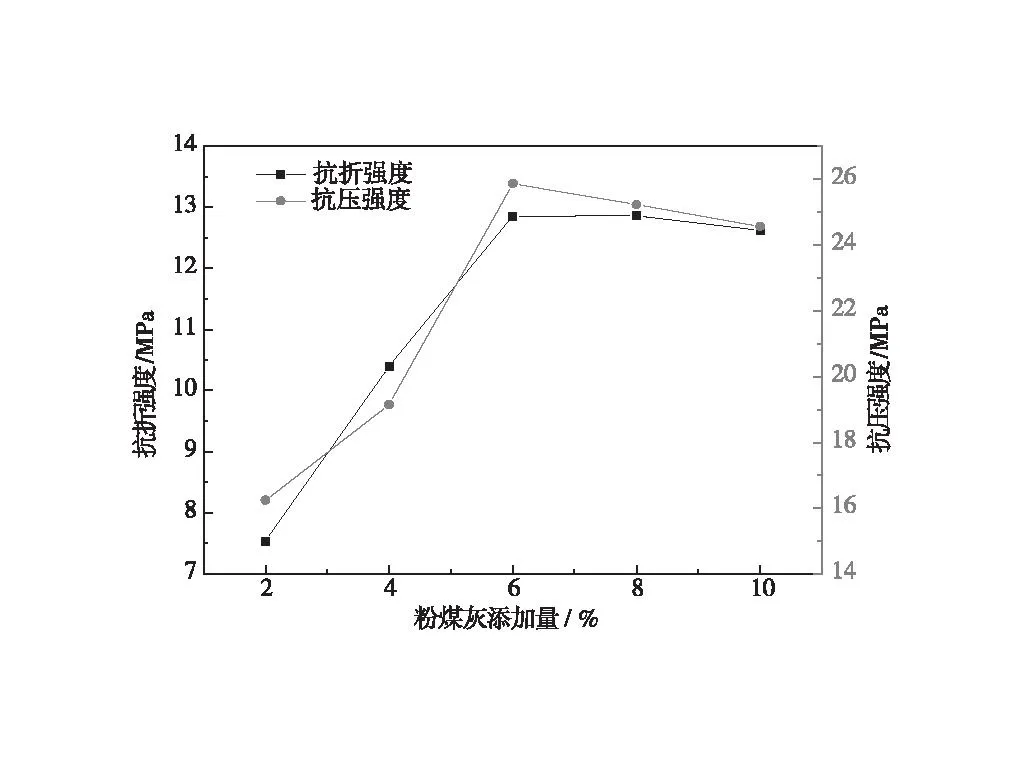

对不同粉煤灰添加量条件下制备的钼尾矿烧结砖进行抗压、抗折强度测试,结果见图2。

图2 粉煤灰添加量对钼尾矿烧结砖机械性能的影响

由图2可见,随着粉煤灰添加量的增大,钼尾矿烧结砖的机械性能逐渐增强。当粉煤灰添加量达到6%时,机械性能最优。此时,其抗压强度为25.87 MPa,抗折强度为12.85 MPa。当粉煤灰添加量超过6%时,机械性能呈逐渐下降趋势。分析认为随着粉煤灰添加量的增大,烧结砖中的铝含量、铁含量逐渐增大,有助于提高烧结砖的机械性能,抗压、抗折强度逐渐增大。当粉煤灰添加量达到某一极限值时,烧结砖内部有微裂纹产生,从而影响其机械强度,导致抗压、抗折强度的下降[9]。

2.2 体积密度分析

图3为不同粉煤灰添加量对钼尾矿烧结砖体积密度的影响,可以看出,随着粉煤灰添加量的不断增大,钼尾矿烧结砖的体积密度呈先上升后趋于平缓趋势。这是由于粉煤灰添加量较低时,烧结砖成分中的铝含量不足,不能形成致密结构,体积密度较小。当粉煤灰添加量达到6%时,钼尾矿烧结砖体积密度最大,为1.83 g/cm3。此时,烧结砖内部结构致密,而进一步增加粉煤灰的添加量,烧结砖内部会产生一定的缺陷,使得其体积密度出现略微下降[10]。

图3 粉煤灰添加量对钼尾矿烧结砖体积密度的影响

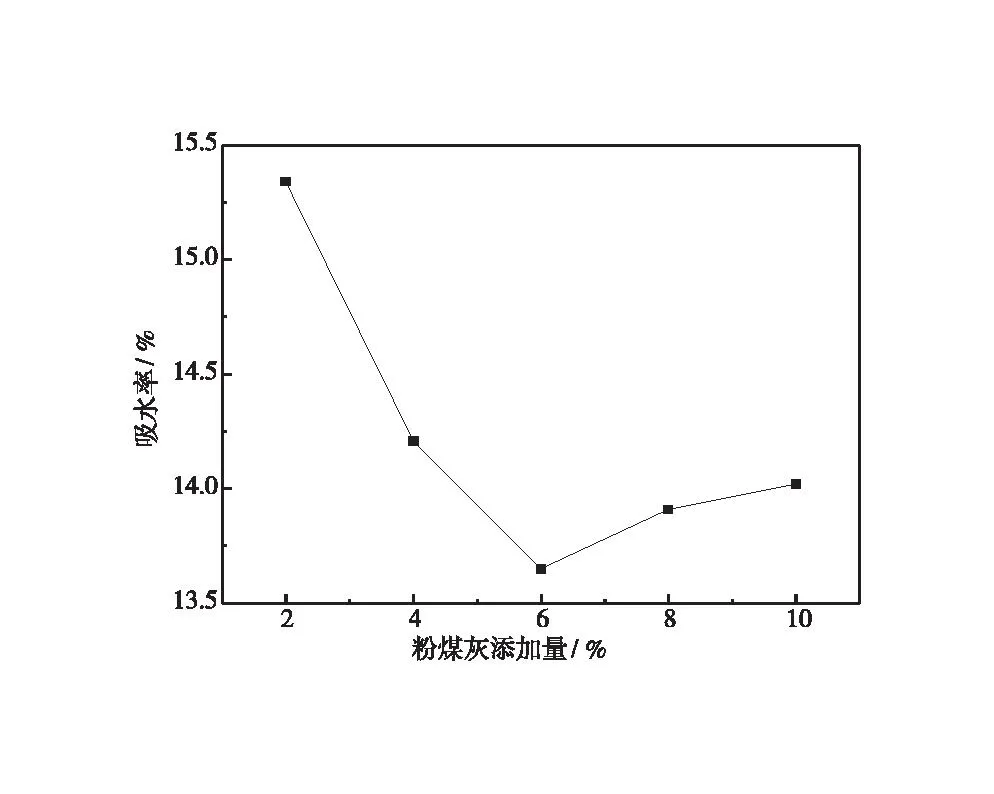

2.3 吸水率分析

对不同粉煤灰添加量条件下制备的钼尾矿烧结砖进行吸水率分析,结果见图4。由图中可以看到,随着粉煤灰添加量的增大,烧结砖的吸水率呈现先减小后增大的趋势。当粉煤灰添加量为6%时,钼尾矿烧结砖吸水率最低,为13.65%。当粉煤灰添加量小于6%时,烧结砖的吸水率逐渐减小,分析认为,适当的粉煤灰加入量有助于改善烧结砖的化学组分,提高铝含量,使其结构更加致密。当粉煤灰添加量大于6%时,高的粉煤灰添加量使得烧结砖坯体内部产生更多空隙,引起吸水率的增大。

图4 粉煤灰添加量对钼尾矿烧结砖吸水率的影响

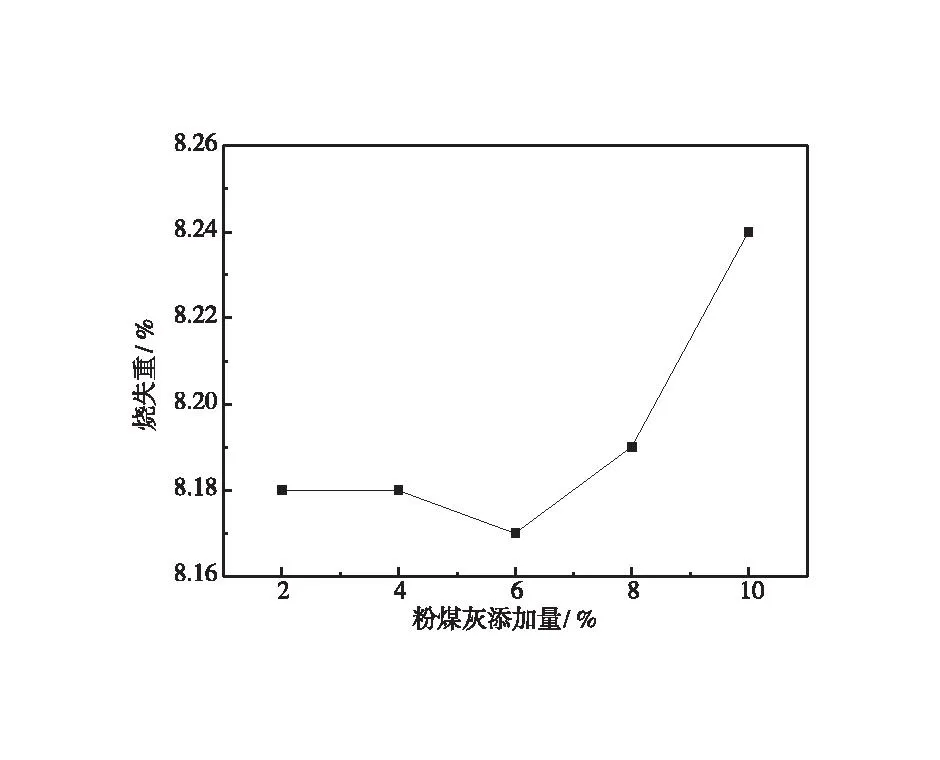

2.4 烧失重分析

对不同粉煤灰添加量条件下烧制的钼尾矿烧结砖进行烧失重分析,结果见图5。

图5 粉煤灰添加量对钼尾矿烧结砖烧失重的影响

由图5可见,当粉煤灰添加量从2%提高到10%时,钼尾矿烧结砖的烧失重呈先下降后上升的趋势。当粉煤灰的添加量为6%时,钼尾矿烧结砖的烧失重最小,为8.17%。随着粉煤灰添加量的增加,钼尾矿烧结砖的烧失重逐渐增大,当粉煤灰的添加量为10%时,钼尾矿烧结砖的烧失重最大,为8.24%。均符合烧结砖的性能要求。由此可见,适宜的粉煤灰添加量有助于改善烧结砖的各项性能指标。最佳粉煤灰添加量为6%,在此条件下制备的烧结砖各项性能最佳。

3 结语

1)以洛南某钼尾矿为主要原料,加入一定量的粉煤灰为辅料,制备钼尾矿烧结砖。烧结温度为1 050 ℃ ,保温时间为120 min,粉煤灰的最佳添加量为6%。此条件下制备的钼尾矿烧结砖的抗压强度为25.87 MPa,抗折强度为12.85 MPa,体积密度为1.83 g/cm3,吸水率为13.65%,烧失重为8.17%,各项指标均达到了建筑用砖的标准。

2)随着粉煤灰添加量的逐渐增大,烧结砖中的铝含量、铁含量逐渐增大,有助于提高烧结砖的性能指标,当粉煤灰添加量达到某一极限值时,烧结砖内部有微裂纹产生,从而使其各项性能受到一定影响。

3)以钼尾矿为原料,添加粉煤灰制备烧结砖,不仅可以提高烧结砖的各项使用性能,还可为钼尾矿及粉煤灰资源的高效利用提供新思路、新途径。