梗签废料中可用烟丝回收工艺优化

2023-02-08蔡艳孙常荣张荣亚王丁杨志强曾敏东

蔡艳,孙常荣,张荣亚 *,王丁,杨志强,曾敏东

1. 四川中烟工业有限责任公司成都卷烟厂(成都 610066);2. 四川中烟工业有限责任公司技术中心(成都 610066)

在烟草加工生产过程中,卷烟机卷制及制丝工序都会产生梗签剔除废料[1-3]*。其中,切丝过程等各种原因造成部分烟丝没有充分舒展松散,挤压粘连成形状如梗签样的物料,该部分物料相对密度远大于正常松散烟丝,俗称粘连烟丝[4]*。卷烟机组自带梗签与烟丝分离的剔梗装置,剔梗装置梗签剔除率过低会导致卷烟梗签含量过高,造成烟支刺破、质量标偏过大等质量缺陷。梗签剔除率过高则会导致剔除梗签中的烟丝含量较高,造成烟丝浪费,增大卷烟成本[5-7]*。粘连烟丝在制丝风选和卷烟机剔梗过程中由于密度与梗签相近,会被当作梗签剔除出生产线作废料处理,造成严重浪费,卷烟厂通常将梗签剔除物集中回收后作为烟草薄片原料,有些卷烟厂则将梗签剔除物直接作为烟草废弃物进行处理[8]*。资源化处理烟草生产废弃物能够有效减少环境污染,与我国的绿色可持续发展战略相符合,并且能够推进烟草产业各环节废弃物减量化、资源化,挖掘提升烟草资源利用价值[9-12]*。现有卷烟机在线梗签二次分离回收烟丝装置受限于场地大小,在线分离手段有限,采用的仍是风分原理[13-15]*。由于粘连烟丝并未充分松散,在线分离装置分离效果不佳,试验利用利旧设备组建一条生产线,应用筛分、滚筒润丝、蒸汽膨胀、烘丝、风选、结构筛分提取卷烟机剔除废料中所含烟丝,旨在解决结团烟丝、粘连烟丝被风选设备和剔梗设备误剔造成的烟丝原料浪费问题,提高梗签中可用烟丝回收率和纯净度,并实现废弃设备资源化再利用。

1 材料与方法

1.1 材料与仪器

AS 200 CONTROL振动筛分仪(德国RETSCH);ACS高精度电子计数秤(东莞市怡雪电子有限公司);多功能丝含梗/梗含丝检测仪(韩国烟草仪器公司KARDIEN-SST-2S);滚筒式叶丝回潮机(秦皇岛烟草机械有限责任公司WQ3212);隧道式叶丝回潮机(昆明船舶设备集团有限公司WQ726);烘丝机(昆明船舶设备集团有限公司SHA66);就地风选机(徐州众凯机电设备制造有限公司FS212);水分仪(英国NDC-TM710)。

1.2 方法

式中:y为提取率,%;m1为提取烟丝标准质量,kg;m2为投料梗签标准质量,kg。

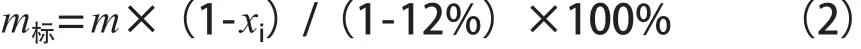

式中:物料质量均以12%水分折算为标准质量,kg;m标为物料标准质量,kg;m为物料称量质量,kg;xi为物料实际含水率,%。

梗含丝率、丝含梗率按照YC/T 428—2012《卷烟机剔除梗签物中含丝量的测定》测试。

2 结果与分析

2.1 梗丝风选设备直接风选

利用梗丝风选设备直接风选,投料梗签质量43.1 kg,风选烟丝量1 kg,提取率2.3%。所得烟丝量少且烟丝依旧粘连没有松散展开,即使重新加入烟丝也可能被卷烟机在剔梗过程中再次剔除出生产线。

2.2 隧道式叶丝回潮+烘丝+一次风选

隧道式叶丝回潮机通过蒸汽膨胀,利用高压蒸汽渗透于已增湿卷烟生产废料中的粘连烟丝缝隙之间,通过高温高湿的环境实现烟丝结构蓬松、松散,有利于后续烘干、风选处理以提取烟丝。物料以1 000 kg/h的流量经过隧道式叶丝回潮机,隧道式叶丝回潮机将粘连烟丝展开后进入烘梗丝及风选工序,但风选后烟丝造碎高,成品烟丝含沫高,含末率为60%,不利于烟丝的回收使用。原因是虽然粘连烟丝在高温高湿条件下可松散打开,隧道式叶丝回潮机可提供高温条件,但隧道式叶丝回潮机加水能力有限,不能满足高湿条件,导致进入烘梗丝筒的烟丝水分较小,进而出口烟丝水分小,风选后造碎大。

2.3 加水装置+隧道式叶丝回潮+烘丝+一次风选

在隧道式叶丝回潮机前引入加水装置对投料梗签加水(加水比例约9%),物料以1 000 kg/h的流量经过加水装置、隧道式叶丝回潮机后进入烘梗丝及风选工序。投料量54 kg,风选烟丝量11.45 kg,风选后烟丝水分14.7%,折算标准质量后风选提取率为20.55%、丝含梗率0.81%、梗含丝率5.2%。引入加水装置后,粘连烟丝在高温高湿条件下成功松散,减少低水分烟丝的烘丝及风选造碎。虽然提高烟丝回收率,但是梗含丝率为5.2%,梗含丝率较高,说明烟丝仍有进一步回收空间。

2.4 加水装置+隧道式叶丝回潮+一次风选

为进一步降低梗含丝率,考虑到经加水膨胀后,未烘干前梗丝与烟丝的密度差>烘干后梗丝与烟丝的密度差,对取消烘丝工序直接风选进一步验证。物料以1 000 kg/h的流量经过加水装置、隧道式叶丝回潮机后烟丝松散膨胀,不经烘干直接进入风选工序,提高梗签的净剔除率,降低烟丝的误剔率,以提高可用烟丝的回收率。投料量50 kg时,风选烟丝量为12.09 kg,风选后烟丝水分为20.36%,折算标准质量后风选提取率由20.55%提高到21.88%、丝含梗率0.78%、梗含丝率由5.2%降低到4.4%。

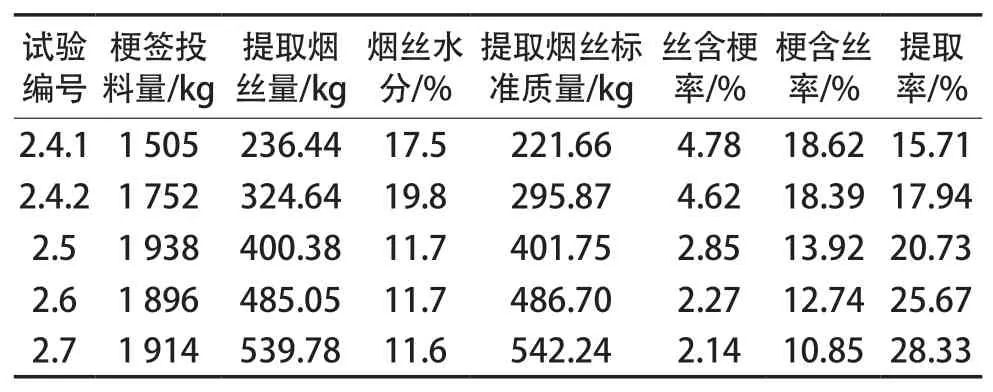

为进一步验证试验效果,在生产过程中采用批次投料,投料量为1 505和1 752 kg,试验数据如表1所示(试验编号2.4.1和2.4.2)。增大投料量后,为进一步提高烟丝提取率、降低梗含丝率,试验过程中通过增大风门开度,降低梗含丝率。风选后烟丝经感官评吸表明烟丝无异味,可从烘丝机入口作为回收烟丝掺配进入生产线使用。但该部分烟丝的丝含梗率较高,烟丝纯净度不高,并且风选后水分波动较大(17.5%~19.8%),不利于生产过程水分稳定性控制。

表1 生产过程各级烟丝质量及结构数据

2.5 滚筒式叶丝回潮+隧道式叶丝回潮+烘丝+一次风选

虽然采用加水装置+隧道式叶丝回潮机+烘丝+一次风选后提高烟丝回收率,但是在隧道式叶丝回潮机前采用喷水装置加水后烟丝立即进入隧道式叶丝回潮机及烘丝机,加水装置所加水分停留在烟丝表面,这为表水,表水不利于烟丝完全松散膨胀。此外,加水量无反馈控制,导致进入隧道式叶丝回潮机及烘丝机的烟丝水分不稳定,进而风选后烟丝水分不稳定。另外,风选后烟丝水分14.7%,不符合成品烟丝水分要求。而不经烘丝只经风选,风选后烟丝水分>17%,仅能在切丝振槽处反掺回生产线。因烟丝水分较大且波动范围大,不利于烟丝贮存及生产线烘前烟丝水分稳定性的控制。为提高烟丝加水的均匀性及润透性,在隧道式叶丝回潮机之前增加滚筒增温增湿工序,烟丝在滚筒式叶丝回潮机中通过补偿蒸汽、雾化水进行回潮润透,加水比例由出口水分仪检测并反馈控制,保证进入隧道式叶丝回潮机的烟丝水分在20%~22%之间。经滚筒式叶丝回潮机处理后,由滚筒式叶丝回潮+隧道式叶丝回潮+烘丝+一次风选处理工艺测试数据可以看出(表1试验编号2.5),烟丝提取率提高到20.73%,废料中梗含丝率降低(由18%降低到13.92%),烟丝纯净度提高,丝含梗率为2.85%。

2.6 筛分+滚筒式叶丝回潮+隧道式叶丝回潮+烘丝+一次风选

采用滚筒式叶丝回潮后,虽然提高烟丝的回收率及成品烟丝水分的符合性,但是在生产过程中发现,滚筒式叶丝回潮机中有较多烟末附筒,这是由于在投料梗签原料中含有较多烟末,导致在滚筒式叶丝回潮工序所施加水分被烟末吸收并粘附筒壁,并且造成滚筒式叶丝回潮机出口烟丝的水分波动较大,不利于水分反馈控制。为进一步提高生产过程的稳定性,在滚筒式叶丝回潮机工序前增加筛分工序,筛除投料中的细末,孔径1.5 mm,经测试筛分比例约33%。每批次投料(2 099 kg/批)筛分工序可筛除694 kg烟末,筛除的烟末提高进入后续工序投料梗签的纯净度,提高设备生产效率。增加筛分工序后,筛分+滚筒式叶丝回潮机+隧道式叶丝回潮机+烘丝+一次风选模式,滚筒式叶丝回潮机出口水分标偏由0.35%降低到0.28%、烟丝提取率由20.73%提高到25.67%(表1试验编号2.6)。此外,筛分去除烟末后水分有效加入粘连烟丝中,提高烟丝提取率,降低烟丝的丝含梗率(2.85%降低到2.27%)。

2.7 筛分+滚筒式叶丝回潮+隧道式叶丝回潮+烘丝+风选+筛分

筛分+滚筒式叶丝回潮+隧道式叶丝回潮+烘丝+一次风选后,一次风选剔除烟丝中还有部分烟丝,经测试风选剔除烟丝中含丝率为15.74%,说明一级风选后剔除废料中还有可回收烟丝。为提高烟丝提取率,在一级风选后的剔除废料中增加二次筛分装置,筛分孔径为3.5 mm,以回收3.5 mm以上的可用烟丝。增加该筛分装置后,每批次投料(2 099 kg/批)可从一级风选剔除废料中进一步回收40.5 kg烟丝,风选烟丝提取率由25.67%提高到28.33%(表1试验编号2.7)。此外,由筛分烟丝的结构数据表2和表3可以看出该部分烟丝纯净度较高,含丝率为97.03%,长丝率>85.15%。

表2 生产过程各级烟丝梗含丝率及丝含梗率单位:%

表3 生产过程各级烟丝结构

2.8 经济效益

按照梗签烟丝投入量2 000 kg/d计算,烟丝产出量约500 kg/d,烟丝成本70元/kg,则每天可为企业节约35 000元,以250 d/年计算,可为企业节约成本875万元/年。

3 结论

试验创新应用筛分、滚筒润丝、蒸汽膨胀、烘丝、风选、结构筛分提取卷烟机剔除废料中所含的烟丝,解决结团烟丝被风选设备和剔梗设备误剔除造成的烟丝原料浪费问题,提高梗签烟丝回收率和纯净度,实现资源化处理烟草生产废弃物,可为企业节约成本875万元/年。该创新工艺作为在线二次风选的有益补充,不受场地限制,生产组织灵活且对原料适应性强,能用于提取异常生产过程及工艺实验等造成的结团、粘连烟丝中的可用烟丝,有助于推进烟草废弃物减量化、资源化,挖掘提升烟草资源利用价值,减少环境污染。