小晶粒磷酸硅铝分子筛合成方法的研究进展

2023-02-07唐立文刘雨晴于善青

蔡 凯,唐立文,刘雨晴,于善青,林 伟

(中石化石油化工科学研究院有限公司,北京 100083)

无机多孔材料具有孔道结构均匀规则、比表面积大、相对密度低、吸附性能好等优异性能,因此在催化、吸附、分离、过滤、储能等多个领域被广泛应用,在科学技术和国民经济建设中发挥着巨大的作用。近年来,以沸石分子筛为代表的微孔材料在石油化工、天然气化工、煤化工以及环境化工等领域扮演着日益重要的角色[1-4]。

磷酸铝分子筛的成功合成是无机多孔材料领域的一个重大突破。1982年,美国联碳公司的Flanigen和Wilson等[5]首次合成出一系列具有不同孔径、不同拓扑结构的磷酸铝分子筛(AlPO4-n),打破了传统硅铝分子筛组成上的局限性,开辟了分子筛合成的新路径。基于AlPO4-n系列分子筛,Lok等[6]随后将Si原子通过同晶取代的方式引入到分子筛骨架中,得到磷酸硅铝分子筛(SAPO-n),Si原子的引入使 SAPO-n分子筛具有Brønsted酸中心或催化活性位点,揭开了SAPO分子筛大规模商业应用的序幕。

SAPO分子筛通常具有笼状结构,孔口从六元环到十二元环不等,孔口直径范围为0.3~0.9 nm。根据孔径大小可将SAPO分子筛划分为微孔结构(如SAPO-20等6-MR分子筛)、小孔结构(如SAPO-34等8-MR分子筛)、中孔结构(如SAPO-11等10-MR分子筛)和大孔结构(如SAPO-5等12-MR分子筛)。经历了40年的发展,SAPO分子筛的结构种类已达60多种,并被广泛应用于碳一化工、环保减排及炼油化工等领域,为碳资源综合利用、清洁环保、炼油向化工转型等技术提供材料支撑。

SAPO分子筛作为催化材料,分子筛内的微孔(孔径小于2 nm)为反应提供了特殊的限域效应,从而表现出良好的催化选择性。但是,微孔孔道也带来了较大的传质阻力,对催化剂的反应活性以及使用寿命都带来了不利的影响。另外,对于尺寸较大的反应物分子,微孔孔道限制了其与孔道内部活性位点的接触,降低了活性位点的利用率。使用小晶粒尺寸的分子筛,不仅能缩短反应物分子在孔道内的停留时间,提高晶内扩散效率,而且能提高孔道与外表面的连通率,从而提高活性中心的利用率。

对于SAPO分子筛的应用及合成方法,已有不少研究者们对其进行了综述。邢爱华等[7]分析了甲醇制烯烃反应中SAPO-34分子筛物化性质对活性、选择性和寿命的影响,综述了有效控制分子筛酸性、晶粒大小、孔结构及表面化学组成的各种方法。其中,分子筛粒径对反应的影响主要表现在内扩散阻力上,减小SAPO-34分子筛的粒径可以延长催化剂的寿命。通过使用不同的模板剂,改变铝源、硅源和磷源及其用量,以及添加晶种的方法,可以实现小晶粒SAPO-34分子筛的可控制备。代跃利等[8]综述了原料配比及其种类、模板剂、F-等合成因素对SAPO-34分子筛性能的影响,并指出模板剂是制约其催化性能和成本的关键因素,未来的研究方向应注重研发无毒、廉价的模板剂及其助剂。Sun Qiming等[9]总结了小晶粒及多级孔SAPO-34分子筛的合成方法,并对用于催化甲醇制烯烃(MTO)反应的SAPO-34分子筛的合成前景进行了展望。代校军等[10]介绍了小粒径SAPO-11分子筛制备方法及其优缺点,指出未来应着重于研发具有良好热稳定性、小晶粒、多级孔的SAPO-11分子筛,并注重实现合成过程的方法绿色化、模板剂绿色化和溶剂绿色化。

虽然针对SAPO分子筛应用及合成方法的综述很多,但详细介绍小晶粒SAPO分子筛合成方法的综述却相对缺乏。以下对近年来合成小晶粒SAPO分子筛的方法进行详细介绍,总结不同方法对分子筛晶粒尺寸的影响规律,并对未来合成小晶粒SAPO分子筛的发展趋势进行展望。

1 SAPO分子筛的合成机理

SAPO分子筛由磷氧四面体(PO4)、铝氧四面体(AlO4) 和硅氧四面体(SiO4) 构成三维骨架结构,与硅铝分子筛相似,其骨架T原子的连接同样遵守Lowenstein规则,即2个Al原子、2个P原子之间以及Si原子与P原子之间不能直接相邻,即不存在Al—O—Al,P—O—P,Si—O—P的连接方式。

通常认为SAPO分子筛在合成过程中首先形成磷酸铝(AlPO4)骨架结构[图1(a)],随后Si原子同晶取代进入AlPO4骨架,其机制可分为3种[11-13]:①SM Ⅰ机制,即Si原子取代Al原子,但此种机制会形成Si—O—P的连接方式,违背Lowenstein规则,能量上不稳定,一般认为不会发生此种取代。②SMⅡ机制,即Si原子取代P原子,形成Si(4Al)结构[图1(b)]。由于P化合价为+5价而Si化合价为+4价,取代后导致骨架带负电荷,需要H质子平衡电荷,于是形成了Si—OH—Al桥联羟基,即Brønsted酸中心。③SM Ⅲ机制,即两个Si原子同时取代一对P和Al原子,此种取代并不会在骨架中引入电荷,但仍然会形成Si—O—P的连接方式。为避免这种情况,发生SM Ⅲ取代的同时必然伴随着SM Ⅱ取代的发生,从而会导致形成Si(4Si)结构,即硅岛结构的产生[图1(c)]。

图1 合成SAPO分子筛过程中Si原子的取代机制

谭涓等[14]在研究SAPO-34分子筛晶化机理时发现,晶核的形成过程是一个硅氧、铝氧和磷氧四面体由无序到有序的重排过程。而Si原子在晶化前期(1 h)便已进入分子筛骨架,形成Si(4Al)结构,Si原子参与晶核的形成和晶粒的长大。邢爱华等[15]在对SAPO-34分子筛的晶化动力学研究中发现,影响晶化动力学的关键因素是晶化温度和原料浓度,成核速率和晶体生长速率互相竞争控制晶粒大小,当成核较快而晶体生长较慢时,更容易形成小晶粒分子筛。

基于上述晶化机理,一系列合成小晶粒SAPO分子筛的方法被相继报道,主要可分为以下几种:①混合模板剂法;②晶种诱导法;③干凝胶转化法;④无溶剂法;⑤微波加热合成法;⑥超声辅助合成法;⑦分段晶化法;⑧研磨-重结晶法。

2 小晶粒SAPO分子筛的合成方法

2.1 混合模板剂法

模板剂又称结构导向剂,在SAPO分子筛合成过程中扮演着至关重要的角色。研究表明,模板剂在分子筛合成过程中主要发挥结构导向、空间填充以及平衡骨架电荷的作用,其通过控制有机、无机物种之间的相互作用影响SAPO分子筛的晶相、形貌、尺寸以及化学组成等性质。以SAPO-34分子筛为例,迄今为止已报道合成SAPO-34分子筛的模板剂超过20余种,其中应用最广泛的主要有四乙基氢氧化铵(TEAOH)[6]、二乙胺(DEA)[16]、吗啉(MOR)[17]及三乙胺(TEA)[18]等有机胺模板剂。研究者发现,使用不同的模板剂对SAPO-34分子筛的晶粒尺寸影响很大。韩敏[19]使用TEAOH,MOR,TEA 3种模板剂在相同条件下分别合成了SAPO-34分子筛,发现3种模板剂合成样品的晶粒尺寸由大到小的顺序为SAPO-34(MOR)>SAPO-34(TEA)>SAPO-34(TEAOH),其中以TEAOH为模板剂合成的SAPO-34晶粒尺寸均小于5 μm,甚至有些在1 μm以下。研究证实,使用溶解度更好的TEAOH为模板剂更容易合成小晶粒SAPO-34分子筛[20],但由于TEAOH价格较高,应用于大规模工业生产经济性较差。将一种或者几种廉价模板剂与TEAOH混合使用,可以实现在降低模板剂成本的同时控制SAPO分子筛的晶粒尺寸。

Ye Liping等[21]研究发现,SAPO-34分子筛的晶粒尺寸随着混合模板剂(TEAOH和DEA)中DEA比例的升高而逐渐增加。Chae等[22]发现使用等物质的量的TEAOH和MOR作为模板剂时,SAPO-34分子筛的晶粒尺寸分布范围较大,原因可能是两种模板剂在晶核形成阶段独立发挥作用;而使用等物质的量的TEAOH和TEA可以合成出粒径分布均一、平均晶粒尺寸0.5 μm的亚微米级SAPO-34分子筛。Yao Jihui等[23]使用不同比例的TEAOH和MOR作为模板剂,发现随着TEAOH含量的增加,SAPO-34分子筛的晶粒尺寸由1.27 μm降至0.47 μm。Ye Liping等[24]使用TEAOH,TEA,DEA 3种模板剂混合的方法合成出SAPO-34分子筛,发现当TEA的浓度较低时,分子筛为立方体形貌,粒径尺寸为0.8~1.4 μm,而继续增加TEA的浓度,分子筛形貌由立方体逐渐向片层状转变,粒径也随之变小,为0.4~1.0 μm。Najafi等[25]将TEAOH,TEA,DEA,MOR 4种有机模板剂分别组合成双模板剂、三模板剂及四模板剂用于合成SAPO-34分子筛:在双模板剂的组合中,使用TEAOH与MOR的组合可以合成出由100~200 nm颗粒聚集而成的400~600 nm的类球状SAPO-34分子筛;在三模板剂的组合中,使用TEAOH,MOR,DEA 3种模板剂可以合成出粒径尺寸150~200 nm范围内的立方体SAPO-34分子筛,且增加MOR的浓度可以降低分子筛的晶粒尺寸;而在四模板剂的组合中,使用4种模板剂混合可以合成出由100~200 nm均匀颗粒聚集而成的500~800 nm的球形聚集体,且晶粒尺寸随TEAOH浓度的增加而逐渐减小。

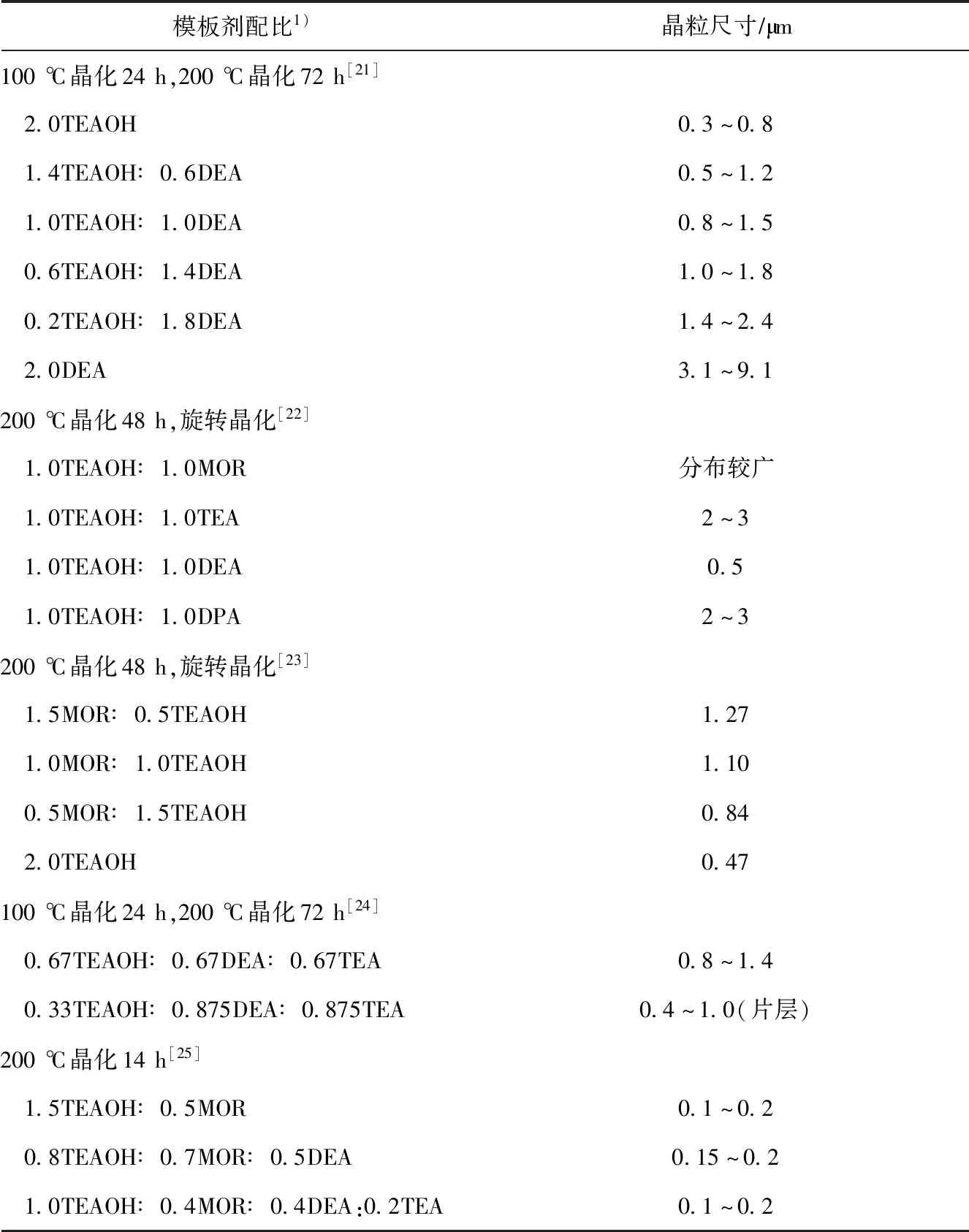

将不同文献中使用混合模板剂方法合成的SAPO-34分子筛的晶粒尺寸或形貌总结于表1中。从表1可以看出:单独使用TEAOH作为模板剂时,合成的SAPO-34分子筛晶粒较小;单独使用其他模板剂如MOR,DEA,TEA等合成的SAPO-34分子筛晶粒相对较大;将TEAOH与其中的一种或多种模板剂混合使用可以减小SAPO-34分子筛晶粒尺寸,但晶粒尺寸与TEAOH的含量并不是简单的线性关系,往往需要通过改变模板剂的配比以及合成条件等因素探究合成小晶粒分子筛的最佳模板剂组合以及配比。

表1 使用混合模板剂法合成SAPO-34分子筛晶粒尺寸对比

2.2 晶种诱导法

在上述分子筛的结晶动力学中提到,分子筛合成过程中成核速率和晶体生长速率互相竞争控制晶粒大小,当成核较快而晶体生长较慢时,更容易形成小晶粒的分子筛。在分子筛合成初始凝胶中添加晶种,晶种可以作为原始晶核,加快成核速率,从而合成出小晶粒分子筛。另一方面,晶种的加入还可以降低模板剂的使用量,抑制杂晶的形成。

采用晶种诱导法合成分子筛的研究最初大多集中在硅铝分子筛上,如ZSM-5,ZSM-12,RUB-13,FER,LEV,SSZ-13等十几种硅铝分子筛通过晶种诱导法在不添加模板剂的情况下被成功合成出来[26]。Ren Nan等[27]采用晶种诱导法合成出亚微米级的ZSM-5晶粒,并提出了该合成过程遵循核壳机理,晶种在合成体系中作为晶核,原料物质快速在其表面长大,并在2.5 h内迅速完成晶化(见图2)。

图2 晶种诱导法结晶过程示意[27] —晶种; —硅铝物种

硅铝分子筛的合成环境一般是强碱性体系,部分晶种在强碱中溶解可以作为晶化过程中的初始晶核,同时提供分子筛生长的二级结构单元。然而,SAPO分子筛的合成环境接近中性,无法充分溶解晶种,导致晶种在晶化过程中的活性较差。为了解决这个问题,研究者通过使用小晶粒SAPO分子筛作为晶种或者通过预处理方法破坏晶种的结构,从而使晶种在合成过程中充分发挥作用。

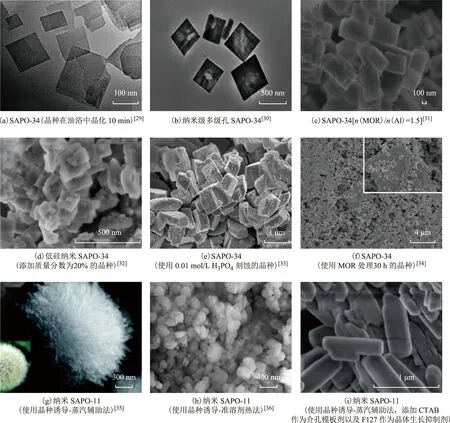

Zheng Tao等[28]用4种不同粒径的SAPO-34分子筛作为晶种,发现合成出SAPO-34分子筛的晶粒尺寸随晶种晶粒尺寸的减小而减小,说明在晶种诱导过程中表现出明显的“遗传效应”。Sun Qiming等[29]使用纳米级SAPO-34分子筛作为晶种,在不锈钢管状反应器中快速加热晶化,短时间内得到了高结晶度纳米片层状SAPO-34分子筛[图3(a)],其在MTO反应中表现出了良好的催化活性。随后,该团队又使用纳米片状的SAPO-34分子筛作为晶种,TEA作为唯一的模板剂,成功合成出小晶粒、高结晶度且具有大量晶内介孔的SAPO-34分子筛[图3(b)][30]。紧接着,该团队又使用MOR作为唯一的模板剂,同样使用纳米片状SAPO-34分子筛作为晶种,通过调变MOR用量成功合成出晶粒尺寸在300~700 nm的SAPO-34分子筛[图3(c)][31]。Gao Beibei等[32]则是将球磨后的SAPO-34分子筛作为晶种,通过低温晶化手段,成功合成出晶粒尺寸约200 nm且Si原子分布均一的SAPO-34分子筛[图3(d)]。Lu Huihui等[33]通过用不同时间球磨或不同浓度H3PO4化学刻蚀的手段对晶种进行预处理,从而将SAPO-34分子筛的晶粒尺寸由原来的3~4 μm降至500~800 nm[图3(e)]。Sun Chao等[34]使用MOR对微米级SAPO-34分子筛进行处理,并以此为晶种,成功合成出了粒径均一的小粒径SAPO-34分子筛[图3(f)],而且发现,经过MOR处理30 h后,微米级的晶种被破坏成为纳米颗粒。晶种诱导法同样适用于合成其他SAPO分子筛,Chen Zhou等[35]使用预晶化的纳米SAPO-11作为晶种,通过蒸汽辅助晶化法合成了具有多分枝蒲公英形状的SAPO-11分子筛[图3(g)],并发现晶种和无定形结构之间纳米尺度的相互作用对多分枝蒲公英状SAPO-11的形成起着至关重要的作用。随后,该团队同样使用预晶化的纳米SAPO-11作为晶种,通过晶种诱导与准溶剂热转化相结合的方法,成功合成出由20~30 nm晶体聚集而成的平均颗粒尺寸约为300 nm的SAPO-11分子筛[图3(h)][36]。Yang Lingmei等[37]使用晶种诱导-蒸汽辅助结合的方法合成SAPO-11分子筛,并在合成过程中添加阳离子表面活性剂(作为介孔模板剂)和非离子共聚物(作为晶体生长抑制剂),成功合成出具有多级孔结构、厚度为100 nm左右的棒状纳米SAPO-11分子筛[图3(i)]。

图3 采用晶种诱导法合成的SAPO分子筛晶粒尺寸及形貌

综上,晶种诱导法是合成小晶粒SAPO分子筛非常有效的一种方法,在初始凝胶中添加少量的晶种便可以大幅降低晶粒尺寸,同时还可以降低模板剂用量,加快晶化,缩短晶化时间。与硅铝分子筛不同,合成SAPO分子筛往往需要使用纳米级的晶种,或者对晶种进行预处理将其破碎成小颗粒。尽管晶种诱导法具有上述优点,但关于添加晶种形成小晶粒SAPO分子筛的机理尚不明晰,对晶种物化性质对合成产品性能的影响也缺乏深入研究,未来仍需研究者进行大量的探究工作,以实现对晶粒尺寸及形貌的更精确调控。

2.3 干凝胶法

除了通过添加晶种的方法增加初始晶核的数量,干凝胶转化合成方法(简称干凝胶法)也可以通过增加凝胶的浓度来提高合成初始阶段的晶核密度,降低晶体的生长速率,从而合成出纳米级SAPO分子筛。干凝胶法的原理是在合成过程中将固相凝胶与液相分离,液相高温汽化成蒸汽,在晶化釜内部与固相凝胶发生接触而结晶。根据合成中使用的有机模板剂是否具有挥发性,干凝胶法可分为蒸汽转移法(VPT)和蒸汽辅助转化法(SAC)。当有机模板剂的挥发性较好时,可以先将原料制成凝胶,随后将其烘干形成干凝胶并置于晶化釜上部,而有机模板剂与水的混合物则置于晶化釜下部,最后进行高温晶化,这种方法称为蒸汽转移法;当有机模板剂的挥发性较差时,在制备干凝胶时需加入有机模板剂,烘干后置于晶化釜的上部,而在晶化釜下部仅加入适量的水,这种方法称为蒸汽辅助转化法(图4)。

图4 干凝胶法合成分子筛示意[10]

Hirota等[38]以TEAOH为模板剂,通过干凝胶法合成出平均晶粒尺寸为75 nm的SAPO-34分子筛[图5(a)],当凝胶烘干温度为90 ℃时,便可在晶化前的干胶转化阶段诱导成核;此外,作者也使用了其他有机模板剂,但发现只有使用TEAOH时可以合成出纳米级SAPO-34分子筛。Askari等[39]以MOR为模板剂,采用干凝胶法合成出SAPO-34分子筛,并通过优化晶化时间、凝胶干燥温度及水量合成出平均晶粒尺寸为300 nm的高结晶度SAPO-34分子筛[图5(b)],且使用干凝胶法还可以加快晶化速率,将晶化时间由传统合成方法的24 h降低至6 h。随后,该团队又以N,N-二异丙基乙胺为模板剂,同时使用SAC及VPT两种干凝胶法合成出SAPO-18分子筛[图5(c)],结果发现,与传统水热法相比,干凝胶法合成的SAPO-18分子筛具有更小的晶粒尺寸和更高的产品收率[40]。Han Lei等[41]使用SAC方法,通过在初始凝胶中添加十六烷基三甲基溴化铵(CTAB),合成出平均晶粒尺寸约为300 nm的SAPO-11分子筛[图5(d)],CTAB的加入不仅促进了小颗粒的形成,而且阻止了颗粒的聚集,使其能够稳定存在。

图5 干凝胶法合成的SAPO分子筛SEM照片

干凝胶法可以提高合成初期阶段的晶核密度,还可以降低晶体的生长速率,从而促进纳米级SAPO分子筛的生成。在使用干凝胶法合成SAPO分子筛时,尤其要关注模板剂挥发难易程度的问题。另外,干凝胶法并不适合所有的模板剂,对此要注意加以鉴别。干凝胶法具有分子筛产率高、模板剂用量少以及所需容器体积小等优点,在分子筛合成向绿色低成本发展的过程中有很大的应用潜力。

2.4 无溶剂法

采用传统的水热合成法合成分子筛往往需要使用大量水作溶剂,这不仅会造成严重的水污染,而且会导致合成过程产生高压环境,增加设备投资成本以及安全隐患。最近,Ren Limin等[42]报道了一种无溶剂合成分子筛的方法,成功合成出ZSM-5,MOR,Beta等多种硅铝分子筛,为分子筛的合成提供了一种新的思路。

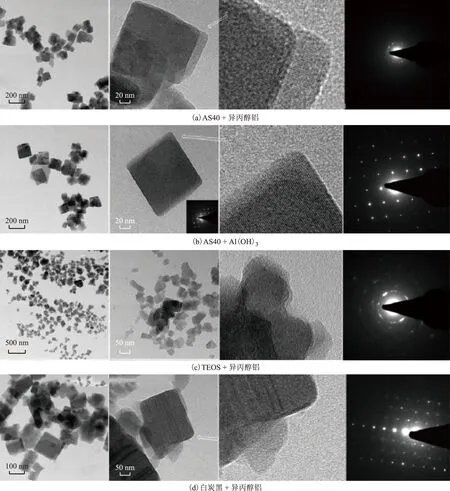

Jin Yinying等[43]首次将无溶剂法应用于合成SAPO分子筛,其合成过程如图6所示:首先将固体硅源、铝源、磷源以及模板剂混合后研磨10~20 min,随后将其转移至晶化釜内,放入烘箱晶化一定时间。通过此种方法,成功合成出SAPO-34,SAPO-11,SAPO-20,SAPO-43分子筛。Li Meng等[44]使用无溶剂法合成出纳米级SAPO-34分子筛,并探究了不同硅源和铝源的组合方式对分子筛形貌和晶粒尺寸的影响(见图7),结果发现,以正硅酸乙酯(TEOS)为硅源及以异丙醇铝为铝源合成的SAPO-34分子筛晶粒尺寸最小,平均粒径约为20~40 nm。赵新红等[45]在无溶剂法的基础上,引入机械化学预处理和低温预处理2种预处理方式,并在原料中加入晶种和双氧水,合成出一系列由粒径约50 nm微晶团聚而形成的尺寸为2 μm的球状FeAPO-11分子筛。

图6 无溶剂法合成分子筛示意

图7 使用不同硅源和铝源合成的SAPO-34分子筛的SEM和TEM照片[44]

无溶剂法合成SAPO分子筛具有操作简便、单釜产率高、模板剂和溶剂使用量少的优势,可以减少污染物的排放,并且避免了分子筛合成过程中的高压问题,降低了设备的投资成本,消除了分子筛合成过程中的安全隐患。但是,无溶剂法合成SAPO分子筛仍然处于理论研究阶段,使用无溶剂方法合成SAPO分子筛的研究相对较少;并且,由于该反应是在固-固体系中进行,反应过程中产生的热量无法及时扩散,这成为阻碍其大规模工业化应用的瓶颈。因此,后续研究应致力于无溶剂合成方法中物料的传质与传热问题,为其实现工业应用奠定基础。

2.5 微波加热合成法

传统的水热合成法依靠反应釜壁温对物料由外向内进行加热,传热过程内外温度分布不均,导致晶粒分布不均一,颗粒容易团聚,同时需要较长的晶化时间。微波加热是将物料置于交变的电磁场内,使内部分子由于极性的变化而发生剧烈碰撞,将电磁能转化为电能,从而对反应体系进行加热。微波加热法相比于传统水热合成法具有原料受热均匀、能量效率高及合成时间短等优势,近年来受到了越来越多的关注。

Gharibeh等[46]使用微波加热法合成SAPO-11分子筛,发现前躯体体积、反应温度、反应器几何形状、搅拌类型及微波频率都会对SAPO-11分子筛形貌和晶粒尺寸产生影响。Bértolo等[47]分别采用传统水热法与微波加热法合成SAPO-11分子筛,发现使用微波加热法可以在分钟级的时间内合成出结晶度更好且产率更高的SAPO-11分子筛[图8(a)]。Heyden等[48]以胶体溶液为初始原料、TEAOH为模板剂,分别采用不同的水热合成条件以及微波加热法合成SAPO-34分子筛,结果表明,使用微波加热法可以将传统水热合成法合成的SAPO-34分子筛晶粒粒径由300 nm降至100 nm左右,且粒径分布更均一[图8(b)]。Lin Song等[49]考察了微波加热法合成SAPO-34分子筛中硅源、H2O/Al2O3摩尔比、晶化时间及老化时间对分子筛形貌和晶粒大小的影响,发现硅源由硅胶变为TEOS后,晶粒的形状由纳米片状晶体(250 nm×50 nm)变为均匀的纳米颗粒(100 nm)[图8(c)]。Shalmani等[50]研究发现:微波加热时间对控制SAPO-34分子筛的形貌及尺寸至关重要,而老化时间则基本没有影响;微波功率越大,形成的晶粒尺寸越小[图8(d)]。

图8 微波加热法合成SAPO分子筛的SEM照片

微波加热合成法可以显著提高分子筛晶化速率,从而大幅缩短晶化时间,合成出晶粒尺寸较小且分布均匀的SAPO分子筛。然而,使用微波加热法合成的SAPO分子筛往往结晶度及水热稳定性较差。因此,如何在合成小晶粒分子筛的同时保证分子筛的高结晶度和良好热稳定性,是微波加热合成法应用于工业生产道路上亟待解决的问题。此外,由于微波加热法对合成设备有特殊要求,实现大规模工业化应用也需要从合成设备的设计研发方面投入大量的研究。

2.6 超声辅助合成法

除了对分子筛合成体系外加微波场,还可以通过外加超声场强化分子筛合成过程中的传递过程。在超声场的作用下,凝胶内部发生超声空化现象,生成微小的气泡,凝胶局部的热点温度及压强瞬间急剧升高,打断其中的化学键,有效促进晶核形成。超声辅助法合成SAPO分子筛具有简单、高效的优点,通过改变超声相关变量可以很容易地控制分子筛的粒径。

Askari等[51]以TEAOH为模板剂,通过超声波预处理的方法合成出SAPO-34纳米分子筛,合成的晶体呈球形聚集状态,平均粒径约为50 nm,远小于常规水热法合成出的晶粒尺寸。此外,利用超声辅助合成法可以显著缩短晶化时间,由传统水热法的24 h降至1.5 h。随后,该团队研究了超声功率、超声时间、超声温度以及超声发生器尺寸等相关参数对SAPO-34分子筛理化特性的影响[52],结果表明,超声功率、超声时间和超声温度的提高均有利于减小SAPO-34分子筛的平均粒径,形成更均匀的球形纳米颗粒(见图9)。

图9 使用直径为7 mm超声发生器在不同超声功率下合成的SAPO-34分子筛的SEM照片[52]

近期,该团队又通过超声辅助法快速合成出了小晶粒尺寸、大比表面积、多介孔的SAPO/ZSM-5复合分子筛,且此分子筛材料在MTO反应中表现出了较好的催化活性和选择性[53]。

同微波辅助合成法类似,超声辅助法也可以简单、高效、快速地合成小晶粒SAPO分子筛,并且可以通过改变超声相关变量对分子筛的形貌及尺寸进行调控。超声辅助合成法目前仍停留在理论研究阶段,对合成设备同样存在特殊要求,设备投资成本较高,暂时还不适于大规模的生产应用。

2.7 分段晶化法

晶化温度对SAPO分子筛合成过程中的晶化速率有重要影响:提高晶化温度可以加大晶体生长速率,因此高温下合成的分子筛往往结晶度较高,晶粒尺寸较大;而低温则有利于晶核的形成,因此低温下合成的分子筛晶粒尺寸较小。分段晶化的过程如下:首先将原料混合搅拌成凝胶,在一定温度下预晶化一段时间,使凝胶快速形成更多晶核;然后改变温度,在另一温度下继续晶化一段时间,使晶体开始生长。

杨德兴等[54]通过控制两步水热晶化过程的条件有效调控了SAPO-34分子筛的晶粒大小,当第一步和第二步晶化温度分别为130 ℃和180 ℃时,得到的SAPO-34分子筛的晶粒尺寸约为200~300 nm。Zhou Yida等[55]使用TEA作为主模板剂、PEG作为辅助模板剂,将初始凝胶首先在120 ℃下加热2 h,随后在200 ℃下晶化20 h,合成出的SAPO-34分子筛晶粒尺寸降至0.9~1.2 μm。Luo Mingjian等[56]探究了一段晶化、两段晶化以及三段晶化对SAPO-34分子筛晶粒尺寸的影响,结果发现随着晶化段数的增加,SAPO-34分子筛的晶粒尺寸呈现逐渐减小的趋势。崔楼伟等[57]通过两步晶化法(90 ℃预晶化12 h,185 ℃晶化24 h)及向合成体系中添加异丙醇等生长抑制剂的方法,成功合成出了粒径约为400 nm的SAPO-11分子筛。Zhang Shengzhen等[58]在合成SAPO-11分子筛时,首先将凝胶在150 ℃下老化135 min,冷却至室温后,向其中加入一定量的蒸馏水,再在190 ℃下晶化24 h,最终得到了颗粒尺寸为400~500 nm的SAPO-11分子筛。

分步晶化法仅依靠两段或两段以上不同温度下的晶化过程就可以实现合成小晶粒SAPO分子筛的目的,不需要额外的设备投入,易于工业放大,但将传统一步晶化法拆分为多段温度晶化时,不同步骤之间需要连续的升温降温,导致制备周期较长,流程相对复杂。

2.8 研磨-重结晶法

上述合成纳米级SAPO分子筛的过程均属于“自下而上”的合成方法。最近,研究者提出了一种“自上而下”制备纳米级A型和ZSM-5分子筛的新方法[59]。首先,将分子筛晶粒使用球磨法研磨,然后将研磨后的分子筛前躯物放在稀铝硅酸盐溶液中重结晶恢复其结晶度。此种方法也被应用于合成小晶粒SAPO分子筛中。

Yang Miao等[60]首先使用DEA合成出微米级SAPO-34分子筛[图10(a)],随后将分子筛焙烧后进行球磨[图10(b)],最后将球磨后的样品放入合成SAPO-34分子筛时回收的母液中进行重结晶,最后得到了图10(c)和图10(d)所示的具有立方形貌的晶粒尺寸在50~350 nm范围内的SAPO-34分子筛。ZhangYunfeng等[61]则是使用MOR作为模板剂首先合成出晶粒尺寸为20 μm左右的SAPO-34分子筛,随后对其进行球磨,并在重结晶的过程中加入成孔剂,抑制晶体的生长,最终合成出粒径尺寸约为100~200 nm的SAPO-34分子筛。

图10 使用研磨-重结晶法合成SAPO-34分子筛的SEM照片[60]

研磨-重结晶法本质上增加了晶化初期原始晶核的密度,并控制晶化过程的生长速率,达到合成小晶粒SAPO分子筛的目的。对于SAPO-34分子筛来说,研磨-重结晶法可以避免使用昂贵的TEAOH作为模板剂,节约了生产成本。但研磨-重结晶法也增加了生产工序,提高了设备和操作成本,暂时还未应用于工业生产中。

3 结论与展望

SAPO分子筛已被广泛应用于碳一化工、环保减排及炼油化工等领域,在碳资源综合利用、清洁环保、炼油向化工转型等技术中发挥着越来越重要的作用。小晶粒SAPO分子筛可以缩短反应物分子在孔道内的停留时间,提高扩散效率,从而提高活性中心的利用率。对近年来合成小晶粒SAPO分子筛的研究成果进行了归纳分析,各种合成方法的优缺点列于表2。

表2 不同方法合成小晶粒SAPO分子筛优缺点对比

混合模板剂法工艺较为成熟并且已经工业应用,但仍存在有机模板剂用量大、污染物排放较多等问题,在绿色化工和双碳目标的背景下,未来研究仍需要致力于合成方法的改进和创新,探索与晶种诱导等方法的结合,在大幅度降低模板剂用量的同时制备出高结晶度的小晶粒分子筛。其余合成方法大多处于理论研究阶段,或流程较为复杂,增加了操作成本;或对设备有特殊的要求,增加了设备投资成本。未来的研究方向同样应该注重分子筛合成设备的开发,使其与新工艺更好地配合,才能更好地应用于工业生产中。