抗水性天然气汽车尾气催化氧化催化剂研发

2023-02-07刘世达侯栓弟

刘世达,侯栓弟

(中石化(大连)石油化工研究院有限公司,辽宁 大连 116045)

过去20年,中国天然气汽车飞速发展,总量已位居世界第一。作为车用能源,天然气比燃料油更加清洁且费用更低;然而,天然气汽车排放尾气中的甲烷含量比燃油汽车高很多。甲烷的温室气体效应是CO2的28~36倍,因此控制天然气汽车尾气甲烷排放十分重要。实际上,天然气汽车尾气中甲烷含量较难控制,原因在于:甲烷分子中C—H键能较大,难以被氧化;而天然气汽车的尾气温度比燃油汽车低,难以提供甲烷氧化所需的热能;甲烷燃烧会产生大量水蒸气,易导致反应催化剂失活[1-3]。因此,开发具有抗水性的甲烷低温催化氧化催化剂成为该领域的研究重点。

甲烷氧化催化剂以负载型Pd基催化剂为主,其中PdO/Pd作为活性组分通过“氧化-还原”循环参与反应,具体过程为:甲烷分子的C—H键在活性中心上断裂产生H+,H+与PdO中的晶格氧结合将PdO还原为金属态Pd;随后系统中的O2迅速将金属Pd氧化,完成氧空位的填充[4-6]。H2O的存在会引起催化剂失活,阻碍“氧化-还原”循环反应的进行[7],尤其是在低温反应条件下[8]。H2O的影响主要有两方面:其一,H2O可以与PdO结合形成Pd(OH)2物种,导致活性组分失活[9],而且大部分与H2O发生强化学结合的活性组分会永久性失活[10-11];其二,水会破坏载体的形貌和孔结构,影响其稳定性,导致金属活性组分从负载表面下沉甚至被包覆而失活。

Pd价格较高,为降低成本,需要提高Pd在载体上的分散度。通常,载体的比表面积越大,Pd分散度越高;但Pd的分散度还取决于其与载体间的相互作用,相互作用力越强,Pd分散度越高。Cargnello等[12]使用具有还原性的CeO2为载体,对金属活性组分PdO进行分散,研究发现:CeO2与Pd之间存在较强的相互作用,有助于Pd的分散;同时CeO2具有较强的O原子传递能力,可以加速PdO/Pd间的“氧化-还原”循环,进而增强催化活性[13]。同理,具有还原性的ZrO2也有类似性质[14-15]。但是,以此类氧化物为载体,难以制备出高比表面积的材料,且生产成本较高。

甲烷氧化催化剂的水热稳定性主要取决于载体,而提高载体水热稳定性的方法有:①水热处理,可以增加载体表面—OH官能团的量[16],改变其孔道性质[17];②添加助剂,可提高载体的供氧能力,抑制表面—OH基团对金属活性位的覆盖,如添加CeO2[12]和ZrO2[18]为助剂,可提高载体与贵金属间的相互作用,促进载体中的氧向Pd传递,削弱H2O对Pd的影响,增强催化剂的抗水性。

在催化甲烷氧化过程中,常常因为水热稳定性欠佳而造成贵金属催化剂活性下降[1-2],因而增强水热稳定性对甲烷氧化催化剂至关重要。本研究以氧化铝为载体、Pd为主要活性中心,采用水热处理与添加助剂相结合的方法制备具有抗水性的甲烷氧化催化剂,考察水热处理、焙烧、助剂对所制催化剂孔结构、水热稳定性、催化性能的影响,以开发出一种抗水性能好的高性能甲烷催化氧化催化剂。

1 实 验

1.1 试 剂

乙醇、1-丁醇、仲丁醇铝,分析纯,Sigma-Aldrich公司产品;浓硝酸,HNO3质量分数为68%,Sigma-Aldrich公司产品。二水合硝酸钯(Pd质量分数为39%)、六水合硝酸镧、六水合硝酸铈,均为分析纯,阿拉丁试剂有限公司产品。

1.2 催化剂制备

Al2O3载体制备:首先将120 g乙醇或1-丁醇加热至60 ℃,逐滴加入25.5 g仲丁醇铝,在60 ℃下搅拌回流10~15 min;然后加入25 mL的0.1 mol/L稀硝酸,再补充加入30 g乙醇或1-丁醇,回流14 h;停止回流,在室温、空气气氛下干燥2~3 d,转移至马弗炉内800 ℃下焙烧8~12 h,制得Al2O3载体。以乙醇为溶剂得到的载体命名为E-Al2O3,以丁醇为溶剂得到的载体命名为B-Al2O3。

La或Ce改性Al2O3载体制备:在上述制备过程中,在25 mL的0.1 mol/L稀硝酸中加入一定量的硝酸镧或硝酸铈,其他制备条件保持不变,即可制得La或Ce改性的Al2O3载体,分别为La或Ce-E-Al2O3和La或Ce-B-Al2O3。

水热处理(HTT)Al2O3载体制备:将上述制得的Al2O3载体转移至200 mL晶化反应釜中,加入120 g水;然后将晶化反应釜转移至马弗炉内,在180 ℃下水热处理8~12 h;水热处理完成后冷却至室温,过滤,用100 mL水洗3次,在80 ℃下干燥12 h以上,得到水热处理的Al2O3载体。

催化剂的制备:将0.108 g二水合硝酸钯溶解于50 mL水中,加入5 g载体,在60 ℃下利用真空旋转蒸发将水蒸干,然后在110 ℃下干燥12 h以上,最后在450~650 ℃下焙烧8 h,得到甲烷催化氧化催化剂。

按照催化剂制备条件(负载Pd的质量分数、改性La或Ce的质量分数、是否水热处理)命名催化剂,如1%Pd/HTT-2La-B-Al2O3为经水热处理的La质量分数为2%改性B-Al2O3载体、负载质量分数1%Pd的催化剂。试验共制备了9种不同催化剂,为进一步简化表述,分别将其编号为1号~9号,催化剂编号与催化剂名称对应关系如表1所示。

表1 催化剂编号、名称及孔结构参数

1.3 催化剂表征

采用美国Micromeritics公司生产的ASAP2020型静态氮物理吸附仪对催化剂进行比表面积、孔体积、孔径表征,样品先在300 ℃下脱气6 h,然后在-196 ℃下进行N2吸附-脱附。采用日本Rigaku公司生产的SmartLab 9型X射线衍射(XRD)仪对催化剂物相进行表征,条件为:45 kV,200 mA,扫描范围5°~90°。

1.4 催化剂性能评价

催化剂性能评价在固定床反应器中进行。评价过程包括3步:①将0.1 g催化剂与2.5 g惰性碳化硅混合,填装至反应器中心位置;室温下,将反应气(φ甲烷=0.1%,φ氧=10%,其余为氮气)以流量为300 mL/min通过催化剂床层,反应温度从室温以速率为5 ℃/min升温至500 ℃。利用美国MKS公司生产的MKS MultiGas 6030型傅里叶变换红外光谱仪在线分析反应尾气组成,得到反应物转化率随着温度变化的曲线,即熄灭曲线(Light off curve)。②将反应温度从500 ℃降至425 ℃,通入水蒸气体积分数为5%的混合气进行催化剂水热稳定性测试,保持12 h以上。③水热稳定性测试后,冷却至室温,通入反应气,再次以5 ℃/min的速率升温至500 ℃,反应尾气进入在线红外分析仪分析组成,再次获得熄灭曲线。

2 结果与讨论

2.1 催化剂结构表征

表1列出了所制不同催化剂的结构参数。分别将2号和1号催化剂、4号和3号催化剂进行对比,发现经过水热处理后(2号和4号催化剂),催化剂比表面积均比水热处理前大幅下降,平均孔径则明显增大,尤其是以丁醇为溶剂制备的催化剂(4号催化剂),经水热处理后其比表面积和孔体积损失十分显著。比表面积下降主要是由水热处理过程中载体微孔孔道坍塌所致。由表1可知:以乙醇为溶剂制备的E-Al2O3的比表面积和孔体积较小,而其水热稳定性更好;以丁醇为溶剂制备的B-Al2O3初始比表面积更大,高达473 m2/g,而其结构较E-Al2O3更加松散,孔体积、孔径均较大,水热稳定性较差,在水热处理中受到的影响更显著,损失的比表面积更多。使用镧、铈改性后,催化剂的比表面积、孔体积、平均孔径均有所降低,如5号和7号催化剂的比表面积分别从1号催化剂的345 m2/g降至305 m2/g和236 m2/g;镧、铈改性催化剂经水热处理后,镧改性催化剂比表面积、孔体积和孔径比改性前有大幅提升,而铈改性催化剂较改性前则进一步下降。在水热处理后的改性催化剂中,以丁醇为溶剂所制镧改性Al2O3为载体制备的9号催化剂的比表面积、孔体积和平均孔径均最大。

2.2 水热处理对催化剂抗水性能的影响

1号催化剂与2号催化剂的水热稳定性测试结果及其测试前后的熄灭曲线分别如图1和图2所示。从图1(a)可以看出:随着水热稳定性测试时间的延长,未经水热处理的1号催化剂的活性呈明显下降趋势;当水热稳定性测试时间为20 h时,甲烷转化率由测试初期的50%降至25%。由图1(b)可以看出,稳定性测试后,催化剂的活性无法恢复至稳定性测试前的水平,水热稳定性测试后甲烷转化率达到50%的温度(T50)升高25 ℃,说明部分活性位的损失无法恢复。从图2可以看出:经水热处理后,2号催化剂具有较高的催化活性和稳定性;在长达20 h水热稳定性测试过程中,甲烷转化率从80%仅降至75%。这表明水热处理能够明显提高以乙醇为溶剂制备催化剂的抗水性能,主要原因在于水热处理过程中催化剂表面产生大量羟基,进而在后续的焙烧过程中形成大量氧空位,增大了金属分散度以及金属与载体间的相互作用。

图1 1号催化剂水热稳定性测试结果及测试前后的熄灭曲线

图2 2号催化剂水热稳定性测试结果及测试前后的熄灭曲线

3号催化剂与4号催化剂的水热稳定性测试结果及其水热稳定性测试前后的熄灭曲线如图3和图4所示。从图3(a)可以看出,在未经水热处理的3号催化剂作用下,甲烷转化率从水热稳定性测试初期的45%降至测试后的15%,说明3号催化剂的活性受水热稳定性测试的影响比1号催化剂更明显。这表明在含水蒸气的反应气氛下,以丁醇为溶剂所制载体的比表面积损失比以乙醇为溶剂所制催化剂更多,这与N2吸附-脱附表征结果一致;作为载体制备的相应负载型催化剂,可能因比表面积损失大、含活性中心孔道大量坍塌而导致催化活性损失严重。由图3(b)可知,水热稳定性测试前后,甲烷转化率达90%时的反应温度(T90)相差甚至高达60 ℃。由图4可知:在经水热处理后的4号催化剂作用下,在长达20 h的水热稳定性测试过程中甲烷转化率仅从85%降至80%;而且,水热稳定性测试后,4号催化剂的活性不但没有下降,平均转化温度反而下降了7~9 ℃。

图3 3号催化剂水热稳定性测试结果及测试前后的熄灭曲线

图4 4号催化剂水热稳定性测试结果及测试前后的熄灭曲线

对比1号与2号催化剂、3号与4号催化剂可知,水热处理对于催化剂载体的改性以及催化剂抗水性的提升有很大帮助。尽管水热处理过程中载体比表面积会损失,但水热处理过程中Al2O3载体表面会产生大量羟基基团,其在焙烧过程中会形成大量空穴缺陷位。这些缺陷位与Pd活性中心会产生强相互作用,一方面可以降低高温下Pd在催化剂表面的移动几率,有助于Pd中心在催化剂表面更好地分散,增强其抗烧结能力;另一方面,可以增强Pd活性中心得电子能力,提高其催化C—H键断裂的活性。

2.3 镧和铈改性对催化剂抗水性能的影响

镧和铈作为催化剂载体常用的稀土金属助剂,有助于增强载体的热稳定性。本研究在Al2O3载体中引入镧或铈进行改性,发现镧或铈质量分数为2%时改性效果最优。然而,少量助剂的引入可以提高催化剂的抗水性,而助剂加入太多时会从载体中析出,形成单独的氧化态晶相,堵塞孔道。

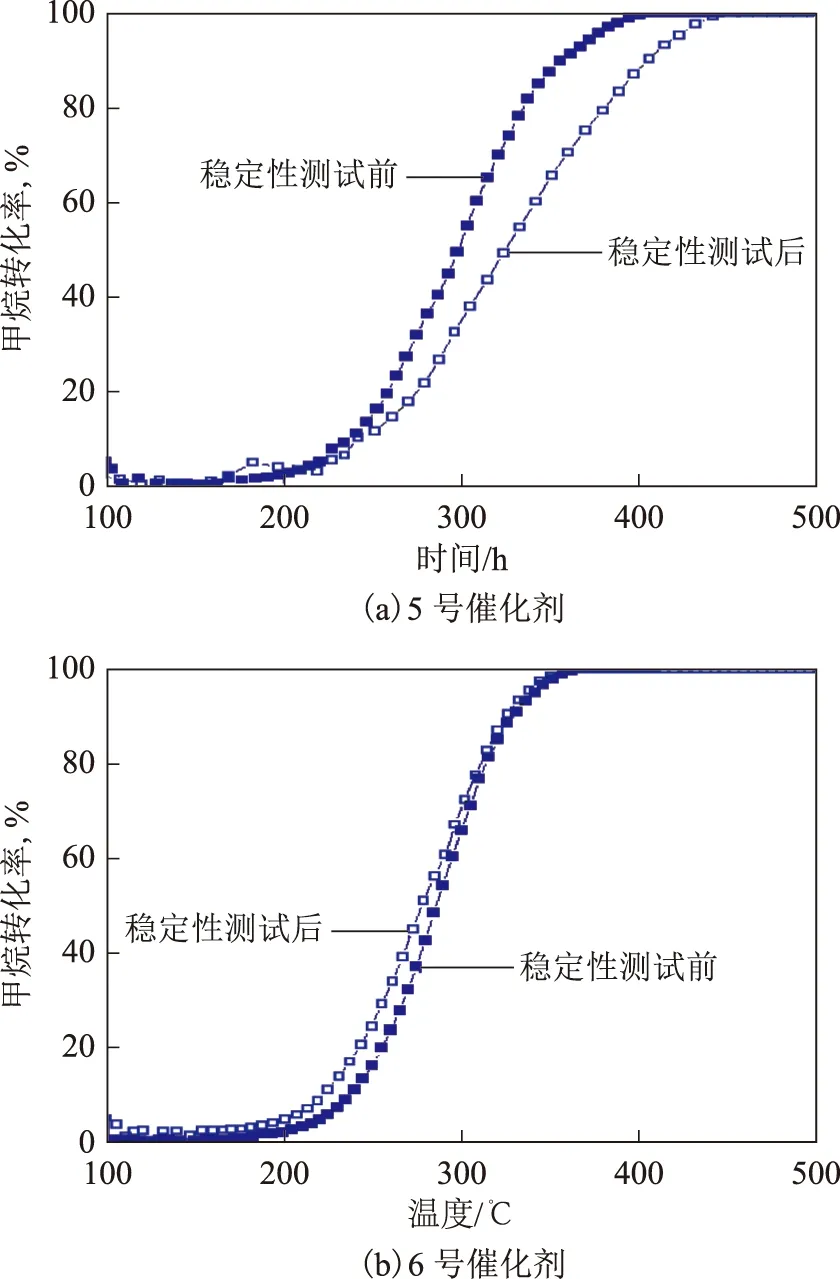

图5对比了两种镧改性催化剂(5号和6号催化剂)的熄灭曲线。从图5可知:镧改性没有明显改变催化剂的孔道结构,而催化剂活性显著提升;与未水热处理的1号催化剂相比,同样未水热处理的镧改性5号催化剂的平均反应温度降低20 ℃左右;与经水热处理的2号催化剂相比,同样经水热处理的镧改性6号催化剂的平均反应温度降低10 ℃左右。

图5 镧改性催化剂水热稳定性测试前后的熄灭曲线

图6对比了两种铈改性催化剂(7号和8号催化剂)的熄灭曲线。由图6可知,铈改性后催化剂的活性下降,这是由于铈改性导致载体孔体积和比表面积大幅下降。此外,从图5(b)和图6(b)可以看出,引入镧或铈后,催化剂在水热稳定性测试过程中的活性降幅变小(由25%降至20%),说明镧或铈的引入增强了催化剂的抗水性。对于经水热处理的稀土金属改性催化剂(6号和8号催化剂),其催化效果明显提升;同时,其在水热稳定性测试过程中活性下降的幅度与2号催化剂相近,说明水热处理对于催化剂稳定性的影响大于稀土金属的改性作用。

图6 铈改性催化剂水热稳定性测试前后的熄灭曲线

图7为镧或铈改性催化剂的水热稳定性测试结果。由图7可以看出,在水热稳定性测试中,镧或铈改性的未经水热处理的催化剂(5号和7号催化剂)活性均呈现下降趋势;经过水热处理后,其稳定性有所提高,助剂改性效果更加明显。

2.4 焙烧温度对催化剂的影响

表2为不同焙烧温度下制备的9号催化剂的比表面积和孔道性质。由表2可以看出:未经焙烧的催化剂前体的比表面积和孔体积较低,而孔径较大,这是由于该前体表面存在大量羟基基团堵塞了部分孔道;经过不同温度焙烧后,催化剂的孔道结构和比表面积发生了明显变化;随着焙烧温度提高,制得催化剂的比表面积和孔体积不断增大,这是由于焙烧过程中大量羟基被移除而形成了氧空位。

表2 不同焙烧温度对于9号催化剂比表面积和孔道性质的影响

不同焙烧温度下制备的9号催化剂的XRD谱如图8所示。由PDF卡片(21-1307)可以判断,未焙烧的9号催化剂属勃姆石晶型,在2θ为16.8°,32.8°,44.8°,57.5°处出现的特征衍射峰分别对应其(020),(120),(031),(051)晶面。由图8可以看出,随着焙烧温度升高,勃姆石的结晶度逐渐下降,同时没有新的衍射峰出现,这说明在焙烧过程中,催化剂因表面羟基脱除而逐渐转变为无定形氧化铝。

图8 不同焙烧温度下制备的9号催化剂的XRD图谱

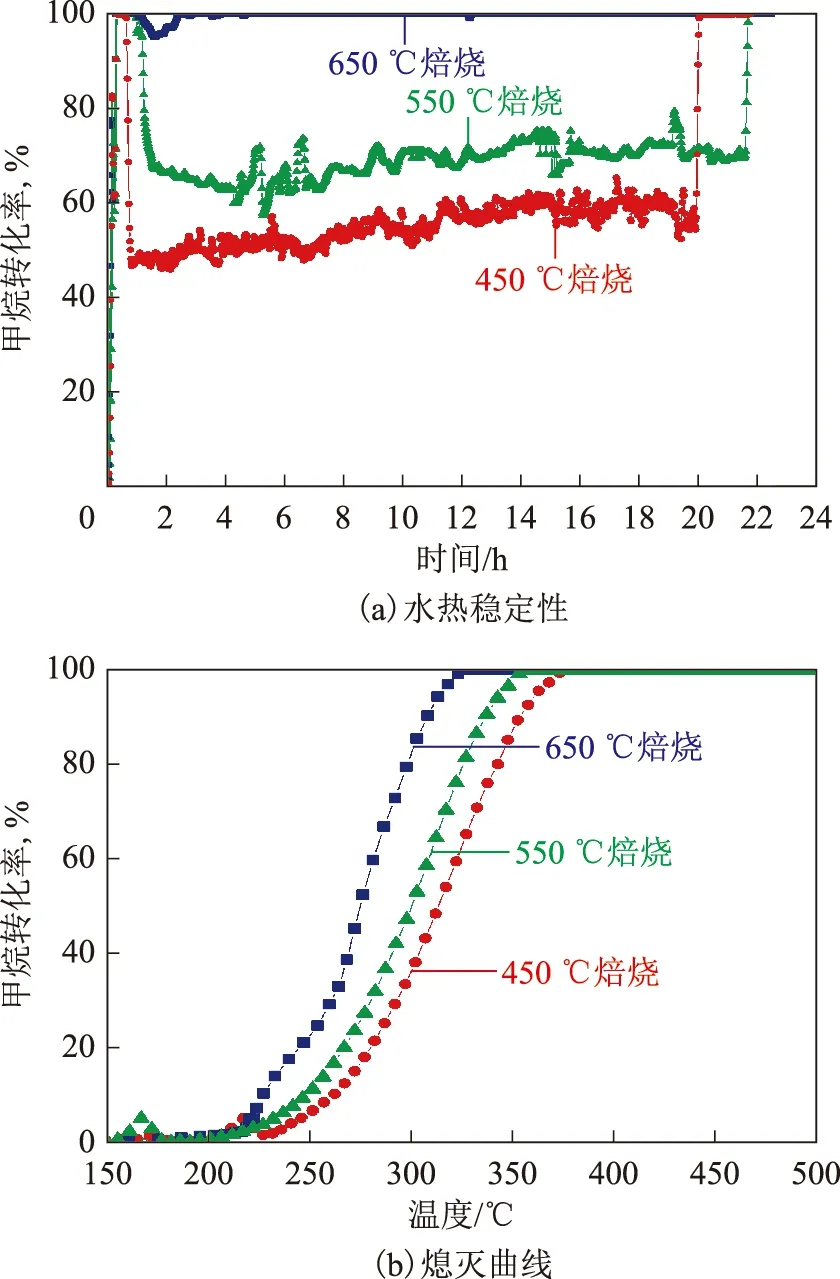

图9为不同焙烧温度下制备的9号催化剂的水热稳定性测试结果及其测试后的熄灭曲线。由图9(a)可知:焙烧温度越高,相应催化剂在水热稳定性测试过程中的活性越高;在650 ℃焙烧所制催化剂的作用下,甲烷转化率保持为100%。由图9(b)可知,随着焙烧温度升高,甲烷转化率达到90%的温度(T90)不断降低。在焙烧温度分别为450,550,650 ℃时所制催化剂的作用下,T90分别为340,330,305 ℃。

图9 不同焙烧温度制备的9号催化剂稳定性测试结果及其测试后的熄灭曲线

综上所述,焙烧温度影响催化剂的孔道性质和表面羟基基团的覆盖度;焙烧温度越高,催化剂表面羟基基团的覆盖度越低;当焙烧温度达600 ℃以上后,表面羟基基团的覆盖度变化幅度减小。载体表面残留的羟基基团对金属活性中心的分散有一定的促进作用,而羟基脱除后的氧缺陷位可以增强活性中心的活性。焙烧不仅可以改善催化剂孔道结构,增大催化剂比表面积和孔体积,也可以形成氧缺陷位而与金属活性位发生强相互作用,因此合适的焙烧温度对于催化剂的活性至关重要。

3 结 论

研究水热处理、稀土金属改性、焙烧温度对于Al2O3负载Pd基天然气汽车尾气催化氧化催化剂抗水性的影响,发现:

(1)水热处理能在载体表面产生大量羟基基团,其脱除后会在催化剂表面形成氧缺陷位。这些氧缺陷位可与金属中心发生强相互作用,可促进金属活性中心分散,提高催化剂的水热稳定性;同时,水热处理对载体有扩孔作用,可以增大催化剂的孔体积,但会降低催化剂比表面积。

(2)稀土金属助剂的引入不会对催化剂的孔道结构产生明显影响,但可增强其水热稳定性。其中镧改性可以小幅提高催化剂活性,使平均反应温度降低10 ℃左右。

(3)焙烧温度对催化剂活性的影响很大。随着焙烧温度升高,催化剂比表面积和孔体积的增幅不断加大,催化剂水热稳定性越来越好,水热稳定性测试后熄灭曲线的平均转化温度越低。

综上,水热处理的改性效果最明显,决定了羟基对催化剂表面的改性程度;焙烧温度的影响较大,影响表面羟基的脱离难易程度;引入稀土金属的影响较小,可增强催化剂的水热稳定性。