海泡石醇基涂料悬浮剂的制备与应用研究

2023-02-06喻浩然欧阳东红杨婧源

喻浩然,廖 祥,欧阳东红,杨婧源

(1.湘潭海泡石科技有限公司,湖南湘潭 411100;2.湖南省海泡石资源高效利用工程技术研究中心,湖南湘潭 411100)

铸造涂料,是指以刷涂、浸涂、流涂等方式涂覆于铸型及芯子上,起隔离作用的一层铸造辅助材料。使用铸造涂料可有效避免铸造过程中铸件表面产生粘砂、砂眼、气孔等缺陷,从而改善铸件表面质量。铸造涂料按载液不同可分为水基涂料和醇基涂料[1]。醇基涂料相比水基涂料可直接点燃干燥、不需烘干,更加节约成本,提高生产效率,因此得到了更多应用[2]。但醇基涂料载液一般为甲醇、乙醇、异丙醇等密度较小的液体,而耐火骨料密度则相对偏大,使醇基涂料在静置时容易下沉,因此,悬浮剂的性能对涂料中的耐火骨料能否分散均匀十分关键。

悬浮剂在涂料中能形成网状结构使耐火骨料附着,对骨料起承托作用。膨润土是目前使用最广泛的悬浮剂[1],但有机膨润土的引发剂二甲苯有毒,锂基膨润土易脱水失效,长期存放易板结形成“死沉淀”[2-5]。

海泡石是一种纤维状的含水硅酸镁盐矿物,表面羟基遇水或极性溶液会迅速溶胀并散开,形成单体纤维或较小的纤维束杂乱分散成互相制约的网络,使涂料粘度增加,悬浮性提高[6-9]。湘潭海泡石是滑石、石英和方解石伴生的混合矿种,是典型的β 型海泡石,不含石棉,无毒、无放射性,适合生产应用,可作为铸造醇基涂料的悬浮剂[6]。

1 试验材料与方法

1.1 试验材料

海泡石(细度400 目);复合耐火骨料:由80%刚玉粉(细度500 目)和20%锆英粉(细度325 目)组成;热固性酚醛树脂、聚乙烯醇缩丁醛(PVB,黏度≥15s);硅溶胶、表面活性剂、工业乙醇(乙醇含量≥95%)等。

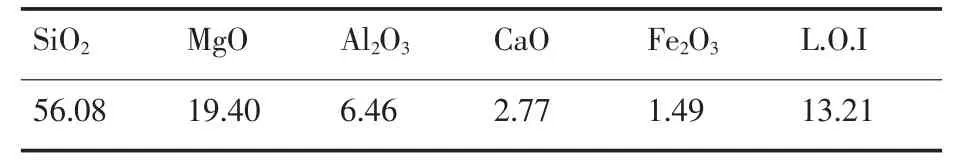

海泡石为湖南湘潭的海泡石矿经提纯后得到,化学成分如表1 所示。

表1 海泡石化学成分w/%

对提纯后的海泡石采用荷兰帕纳科X’Pert3 Powder X 射线衍射仪进行XRD 测试分析,测试结果如图1,分析试样各矿物组成分别为:海泡石87.55%;滑石5.71%;石英3.35%;方解石3.39%。

图1 提纯后的海泡石XRD 衍射图谱

1.2 试验方法

1.2.1 海泡石悬浮剂的制备工艺

称取一定量的海泡石按1:2 加水混合均匀,封闭静置12h,使海泡石充分溶胀,呈现膏体状态,得到海泡石悬浮剂。

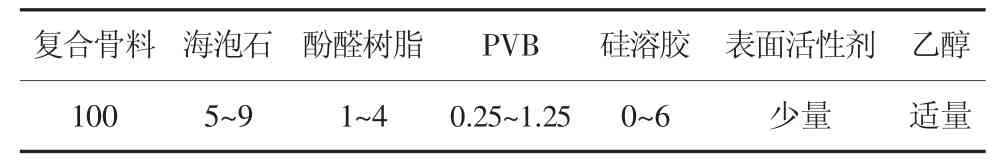

1.2.2 醇基涂料制备工艺

(1)按表2 中的配方,将所需海泡石悬浮剂、酚醛树脂、PVB 分别用一定量乙醇溶解;(2)向海泡石乙醇溶解液中依次加入酚醛树脂、PVB 乙醇溶解液、硅溶胶、表面活性剂,用高速搅拌机以1500r/min 转速搅拌10min;(3)缓慢加入复合耐火骨料,以1000r/min 搅拌20min,同时补充乙醇调整涂料波美度至65°Bé,即完成涂料制备。

表2 醇基涂料配方w/%

1.2.3 主要检测方法

(1)波美度:波美度采用波美度计测定。

(2)密度、悬浮性:均采用100mL 量筒测定。

(3)涂刷指数:将已充分搅拌均匀并调整至65°Bé 的涂料,用NDJ-5 旋转粘度计分别测量涂料在6r/min 和60r/min 转速时黏度值,记为η6r/min、η60r/min,用η6r/min/η60r/min计算涂刷指数。涂刷指数反映了涂料涂刷性的好坏,涂刷指数越大,涂料的涂刷性越好,刷涂时耐火骨料越容易渗透到砂粒间隙中,起到耐高温的作用[10,11]。

(4)高温抗裂性:将涂层试样放入1200℃的马弗炉中保温2min~3min,在高温下观察涂层是否产生裂纹及裂纹大小,用高温曝热裂纹等级表示,分四级:I 级为表面光滑无裂纹或只有极小的裂纹;II 级表面有树枝状或网状裂纹,裂纹宽度小于0.5mm;III 级表面有树枝状或网状裂纹,裂纹宽度小于1mm;IV 级表面有树枝状或网状裂纹,裂纹宽度大于1mm,有贯通性裂纹,涂层与基体有剥离现象[12]。

2 试验结果及讨论

2.1 海泡石加入量对醇基涂料性能的影响

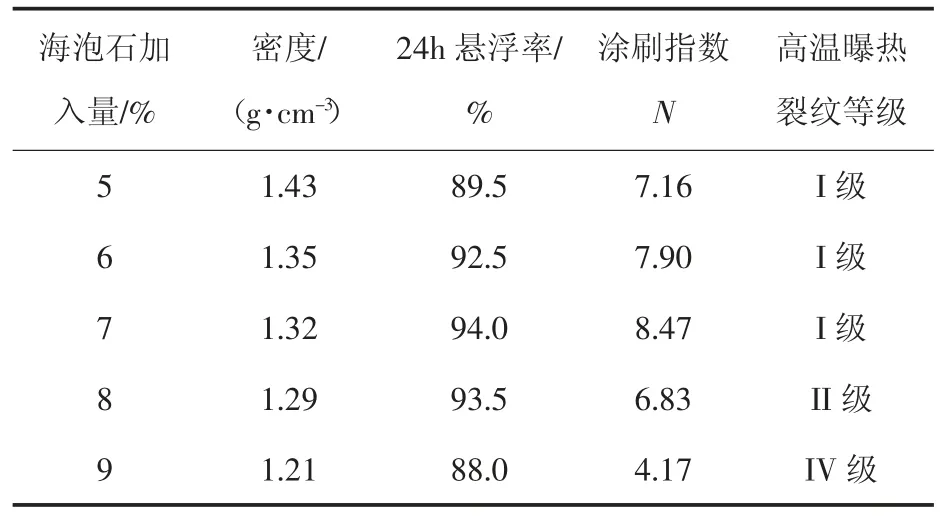

按表2 中的涂料配方,固定酚醛树脂加入量为2%,PVB 加入量为0.5%,硅溶胶加入量为4%,将海泡石加入量设定为5%、6%、7%、8%、9%等5个水平,测定醇基涂料的各项性能,试验结果如表3 所示。

表3 海泡石加入量对醇基涂料性能的影响

由表3 可以看出,海泡石加入量对涂料密度、悬浮性、涂刷指数和高温曝热裂纹等级均有影响,在相同波美度前提下,提高海泡石加入量会降低涂料密度。随着海泡石加入量从5%提高到7%,涂料的悬浮性、涂刷指数均提高,当海泡石加入量为7%时,涂料悬浮性最好(24h 悬浮率为94%)、涂刷指数最高(8.47),这主要是因为悬浮剂数量的增加,使得涂料体系中的网状结构更加密集,悬浮剂对耐火骨料的承托作用更强,黏土的增加也提高了涂料的涂刷性。而当海泡石添加量继续提高时,为达到相同波美度需要添加更多的乙醇载液,导致涂料悬浮性、涂刷指数反而下降。

表3 还反映了随海泡石加入量的不同高温曝热裂纹等级的变化,当海泡石加入量≤7%时,涂料抗裂性为Ⅰ级,涂层抗裂性较好;当海泡石加入量为8%时,涂层开始出现细小的网状裂纹,涂层的抗裂性为Ⅱ级,当海泡石加入量超过9%时,涂料抗裂性急剧降低,点燃干燥时涂层即已出现大量贯通的裂纹,经1200℃2min~3min 高温试验后,除贯通裂纹外,涂层出现剥离现象,高温抗裂性差,高温曝热裂纹等级为Ⅳ级。由此可见,海泡石的过量加入会引起涂层的开裂,主要原因可能是过量的海泡石在高温试验时使涂料内部存在更多的体积和应力收缩,从而产生裂纹。综上所述,悬浮剂海泡石的加入量以7%为宜。

2.2 酚醛树脂加入量对醇基涂料性能的影响

按表2 中的涂料配方,固定海泡石加入量为7%,PVB 加入量为0.5%,硅溶胶加入量为4%,将酚醛树脂加入量设定为1%、2%、3%、4%等4 个水平,测定醇基涂料的各项性能,试验结果如表4 所示。

表4 酚醛树脂加入量对醇基涂料性能的影响

由表4 可以看出,酚醛树脂加入量对涂料密度、悬浮性影响不大,酚醛树脂加入量从1%提高到4%,涂料24h 悬浮率基本能保持在较高水平。但当酚醛树脂加入量为4%时,涂料涂刷指数显著降低,酚醛树脂常温粘结力强,其含量越多,对涂料中颗粒自由运动时的阻碍就越大[13],从而表现为涂刷指数的降低。由表4 还可以看出,当酚醛树脂加入量为1%~2%时,涂层经高温试验后为I级,表面光滑,没有裂纹;随着酚醛树脂加入量的增加,涂层裂纹增多,高温抗裂性变差,这是因为酚醛树脂高温下分解会产生大量气体,增加涂料的发气量,导致涂层开裂,从而易造成铸件缺陷的产生[14]。综上所述,酚醛树脂加入量以2%为宜。

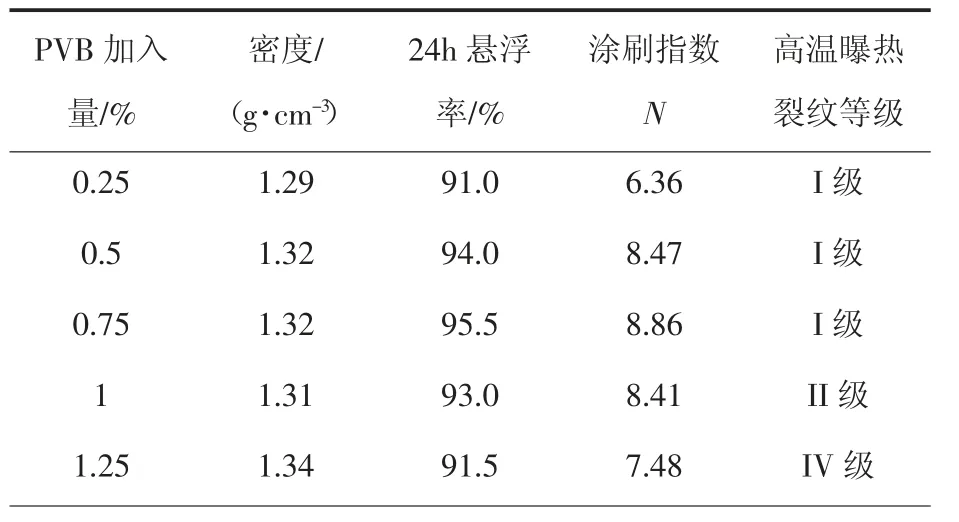

2.3 PVB 加入量对醇基涂料性能的影响

按表2 中的涂料配方,固定海泡石加入量为7%,酚醛树脂加入量为2%,硅溶胶加入量为4%,将PVB 加入量设定为0.25%、0.5%、0.75%、1%、1.25%等5 个水平,测定醇基涂料的各项性能,试验结果如表5 所示。

PVB 可作为醇基涂料的粘结剂和悬浮剂,其与酚醛树脂相互作用,具有较好的增稠效果和涂层强度,也能有效提高涂料的悬浮性能[15]。由表5可知,PVB 对涂料密度影响不大,随着PVB 加入量从0.25%提高到0.75%时,涂料悬浮性和涂刷指数均逐步提高,当PVB 加入量为0.75%时,涂料24h 悬浮率达到最高,为95.5%,涂刷指数同步达到最高,为8.86,此时涂层高温曝热裂纹等级为I级,涂料具有较好的高温抗裂性能。但当PVB 继续增加时,涂料悬浮性、涂刷指数、高温抗裂性能均有所下降。悬浮性下降的原因可能是与PVB 相互作用的酚醛树脂本身有限,涂料中形成的立体网状结构对耐火材料的承托作用有限,而涂刷指数下降可能是PVB 限制了涂料中颗粒的自由运动。对于高温抗裂性,因为PVB 易在涂层表面形成连续膜,阻碍气体排出,导致涂层产生气泡,涂层高温曝热裂纹等级变差[15]。综合考虑,PVB 的最佳加入量为0.75%。

表5 PVB 加入量对醇基涂料性能的影响

2.4 硅溶胶加入量对醇基涂料性能的影响

按表2 中的涂料配方,固定海泡石加入量为7%,酚醛树脂加入量为2%,PVB 加入量为0.75%,将硅溶胶加入量设定为0%、2%、4%、6%等4 个水平,测定醇基涂料的各项性能,试验结果如表6 所示。

由表6 可知,加入2%的硅溶胶即可有效提高涂料24h 悬浮率,继续提高硅溶胶加入量对涂料密度、悬浮性影响不大,但会影响醇基涂料的涂刷指数和高温抗裂性能,硅溶胶加入量为4%时,涂料涂刷指数最高,涂刷性最好,高温曝热裂纹等级为I 级,提高硅溶胶加入量为6%,涂料涂刷指数和高温曝热裂纹等级均下降,原因可能是硅溶胶与涂料中某些组分相互排斥。综上所述,硅溶胶加入量为4%较合适。

表6 硅溶胶加入量对醇基涂料性能的影响

2.5 醇基涂料的主要性能指标

根据上述试验结果,选取海泡石7%,酚醛树脂2%,PVB 0.75%,硅溶胶4%制备醇基涂料,制备的涂料各项性能指标如表7 所示。

由表7 可知,以海泡石为悬浮剂制备的醇基涂料具有良好的悬浮性、涂刷指数和高温抗裂性能,放置30 天后涂料悬浮率仍有88%,经适当的搅拌工序即可施工,完全能满足生产现场要求。经检测,涂料发气量为16.2mL/g,涂层耐磨度为0.31g(64r),符合标准[12]《砂型铸造用涂料》(JB/T 9226-2017)对醇基涂料性能指标(发气量<20mL/g,涂层耐磨度<0.5g)的要求,也优于市面上传统铸造用醇基涂料。

表7 醇基涂料主要性能指标

3 结论

(1)海泡石悬浮剂制备工艺简单,环保无污染,是理想的醇基涂料悬浮剂,海泡石加入量对醇基涂料悬浮性、涂刷指数和高温抗裂性能影响均较为明显。

(2)加入量海泡石为7%,酚醛树脂为2%,PVB 为0.75%,硅溶胶为4%时,制备的醇基涂料各项性能最佳,24h 悬浮性为95.5%,涂刷指数8.86,发气量16.2mL/g,涂层耐磨度0.31g(64r),高温曝热裂纹等级I 级,符合相关行业标准要求,也优于市面上传统铸造用醇基涂料。