玻璃纤维增强塑料浮动球阀密封性能分析*

2023-02-06喻九阳王景勋夏亚忠王众浩

彭 康 陈 琦 喻九阳 王景勋 夏亚忠 王众浩 张 焊

(武汉工程大学机电工程学院,绿色化工装备与工程技术中心 湖北武汉 430200)

球阀作为一种阻断介质流通、调节流量的阀门,因结构紧凑、密封性能好、可靠性高、维修方便等优势,被广泛应用于石油化工、造纸、制药、电力等领域[1-4]。根据阀球在阀体内有无固定约束,球阀可分为固定球阀和浮动球阀。与固定球阀相比,浮动球阀在介质压力的作用下会产生一定的位移并与出口端阀座紧密贴合,保证球阀不发生泄漏,因此浮动球阀密封也称为单向密封。因浮动球阀只有出口端阀座与阀球之间能够形成密封面,造成出口端阀座同时承受介质压力与阀球自身重力,在介质压力较高、球阀口径较大情况下容易造成阀球的上下滑动,影响密封效果[5-6]。这也决定了浮动球阀常用于小口径、中低压环境[7-8]。

为了深入研究球阀密封性能的影响因素,很多国内外学者都进行了大量的理论和试验分析[9-10]。高扬[11]通过有限元的方式得出了浮动球阀密封比压在密封面上的分布关系。王晓明[12]利用CAE技术对大型球阀进行了有限元静力学分析、结构优化和疲劳分析,并通过试验证明了有限元分析的可靠性。杨鼎瑞[13]计算了硬密封球阀的密封力、密封比压等参数,并通过ANSYS Workbench对球阀进行了开启和关闭状态下的分析,得出了密封副在球阀启闭过程中的形变量的变化关系。KIM等[14]采用有限元分析方法对低温球阀的结构完整性和可操作性进行了评估,并通过特殊加工、热处理等方式,优化设计出了能够实现零泄漏的高压低温球阀。SONG等[15]提出了有限元分析和优化丁腈橡胶球阀密封机制的方法,得出了丁腈橡胶密封件与球面最佳的接触面积,优化后的密封结构密封比压更加均匀,在保证密封的同时最大限度地减少了球面的摩擦磨损。MNIF等[16]研究和分析了聚四氟乙烯球阀的密封失效形式,认为球阀密封失效是由于密封件的磨损和密封面的塑性变形导致的。PENG等[17]对比了2种金属球阀密封泄漏率的计算模型,并通过实验进行了验证。FEDOROV和PAVLOV[18]研究了金属陶瓷合金阀门的密封性能,认为必须考虑密封面的制造公差、相对粗糙度等,才能保证阀门在特定工况下有良好的密封性能。

在氯碱化工管道中,管道口径较小,介质压力也较小,使用金属球阀容易被强酸、强碱等介质腐蚀,造成阀门密封失效。以玻璃纤维增强塑料(GFRP)为原料制作的球阀具有强度高、密度小、耐酸碱腐蚀等优点,已逐步取代金属球阀应用在氯碱化工管道中。本文作者以GFRP为原料设计制造的DN50浮动球阀为研究对象,运用ANSYS Workbench分析球阀在关闭状态下旋塞预紧力、最高工作压力、阀座摩擦因数和密封面宽度对密封性能的影响,通过正交试验确定了上述因素对密封性能影响的主次顺序,为GFRP浮动球阀的生产制造提供理论依据。

1 球阀计算模型

1.1 球阀密封原理

建立的GFRP浮动球阀和密封件三维模型的剖面图如图1所示。浮动阀球在阀体内无固定约束,当阀门关闭时,进口端阀球在介质压力作用下出现挤压变形,进口端阀座不产生密封效果;而在出口处,依靠介质压力和旋塞预紧力FN,阀球与阀座密封面形成密封比压,完成流体密封。因此只需要建立出口处密封结构即可,结构尺寸如表1所示。

图1 球阀结构

表1 球阀结构尺寸 单位:mm

1.2 材料属性和边界条件

GFRP材料的密度为1.82 g/cm3,弹性模量为2.71 GPa,拉伸强度为121.56 MPa,弯曲强度为70.22 MPa;密封件材料为弹性材料聚四氟乙烯(PTFE)密度为2.2 g/cm3,弹性模量为1.14 GPa。

浮动球阀密封件与阀体接触圆面设置为固定约束,由于球阀在轴向存在一定位移,阀球内部压力与入口处压力一致,因此在出口端阀球内表面施加介质压力p。为了更加方便研究密封面上应力应变的变化关系,建立周向分析路径和径向分析路径,边界条件和分析路径如图2所示。

图2 球阀约束及分析路径

1.3 密封判断标准

为了保证阀球在完全关闭情况下有良好的密封性能,必须保证贴合面上有一条大于最小密封比压的应力带,评判标准为

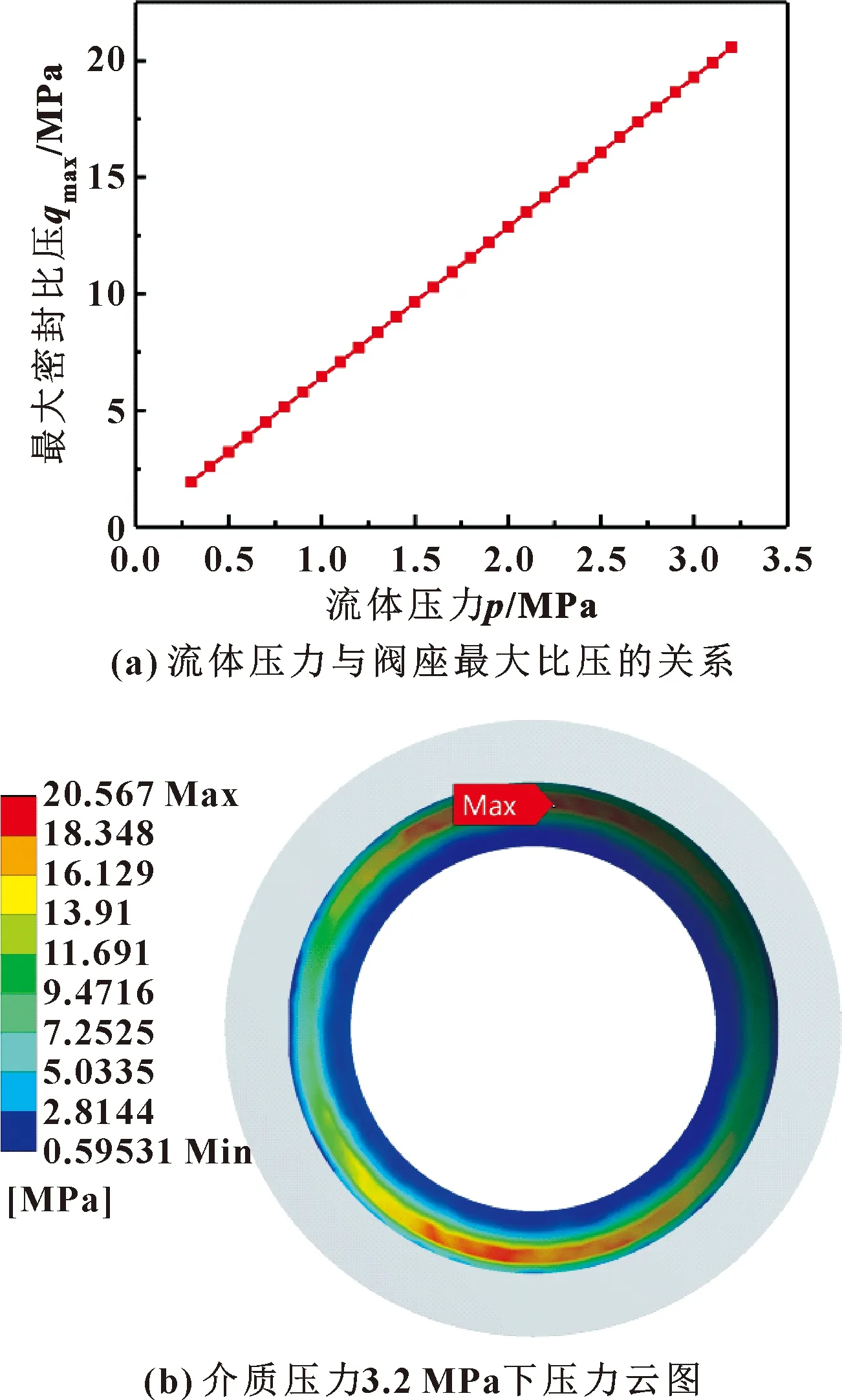

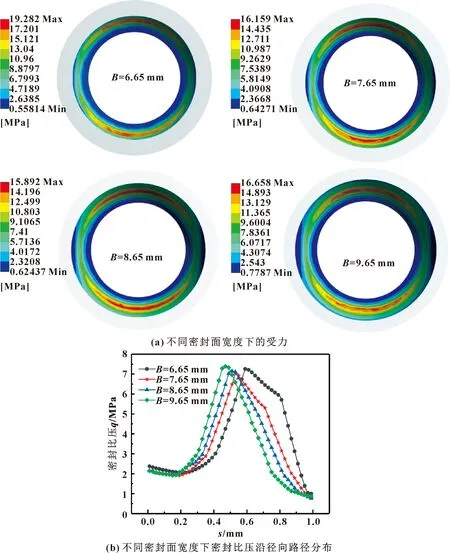

qMF 其中:qMF为临界密封比压。 式中:q为计算比压,MPa;[q]为密封材料最大许用比压,MPa;pN为公称压力,MPa;bM为密封面宽度,mm。 该密封件阀座材料为聚四氟乙烯,最大许用比压[q]=20 MPa。密封比压直接决定密封件与阀球的贴合程度,工程上常用密封比压作为球阀能否密封的参考标准。 常压下(0.1 MPa)球阀难以单独靠流体压力完成密封,施加旋塞预紧力可以使阀球与两侧阀座紧密配合,产生足够的密封比压完成密封。如图3(a)所示为阀座在无旋塞预紧力下密封面的受力情况。根据1.3节球阀必须密封比压公式可知,阀座密封面上至少应存在一条大于临界比压qMF=2.317 7 MPa的闭合应力带,才能使该浮动球阀具有合格的密封性能。在无预紧力条件下,密封面上最大密封比压为0.708 86 MPa,故在不施加旋塞预紧力的情况下,该型号球阀会因为密封比压过低而产生泄漏。因此,需要对阀座施加一定的旋塞预紧力,以保证其在常压环境下具有合格的密封能力。 图3 无预紧力下密封面受力以及密封比压随预紧力的变化 旋塞预紧力越大,阀座与阀球之间的配合越紧密,密封面上的压力也会越大,也越有利于密封。但为了保证阀座不会因为长期受压过大而发生疲劳失效,需要将旋塞预紧力控制在一定的范围内。图3(b)所示为不同旋塞预紧力下阀座密封面上的最大比压,随着预紧力的不断增大,阀座密封面上最大比压呈线性增大趋势。图4所示为不同预紧力下密封比压变化关系。当预紧力达到450 N时,密封面上最大比压虽然达到了密封所需最小临界比压,但密封面上没有形成一条大于qMF的闭合应力带;当旋塞预紧力增大到550 N时,密封面上有效密封宽度为整体宽度的34%,达到球阀密封最低标准;当预紧力增大至600 N时,有效密封面宽度上升至71%,虽然也能够完成球阀密封,但密封面最大密封比压达到3.1 MPa,长期使用容易造成材料疲劳失效,影响球阀密封。因此,旋塞预紧力为550 N时,最适合该球阀完成低压密封。 图4 不同预紧力下密封比压变化关系 当介质压力大于一定数值时,进口端阀座和阀球之间的紧密配合消失,球阀密封取决于出口处阀座和阀球之间的配合。结合图3(b)与图5(a)中流体压力与密封面最大密封比压关系,当流体压力为0.26 MPa时,阀座上最大密封比压与旋塞预紧力为550 N时的最大密封比压接近。可认为球阀内介质压力高于0.26 MPa后,球阀在出口端与阀座的密封力仅由介质压力所决定。在阀座材料的许用压力范围内,保证阀座能够完成密封且能够持续长久运行,取决于密封面上最大的密封压力。如图5所示,阀座上所受最大应力与流体压力呈现高度线性关系,当介质压力为3.2 MPa时,密封面最大密封比压达到20.567 MPa,超出阀座材料的许用压力,故该浮动球阀的工作压力不应超过3.2 MPa。为保证球阀能够长久运行,推荐工作压力范围为0~3 MPa。 图5 流体压力与阀座最大比压的关系以及介质压力3.2 MPa下压力云图 密封面的摩擦因数是影响球阀密封的关键因素。聚四氟乙烯阀座由于加工精度的不同,其摩擦因数通常位于0.05~0.2之间。取摩擦因数μ分别为0.05、0.10、0.15、0.2,在流体压力3 MPa下分析了阀座密封比压分布和密封面形变,结果如图6所示。在周向角度为0°和180°时,阀球外表面与阀座内表面部分接触,因此容易造成该区域比上下两侧的密封比压和形变大。当摩擦因数为0.05时,密封面上最大应力为16.2 MPa,最小应力为7.06 MPa,最大形变为0.014 mm;而摩擦因数增大至0.2时,最大应力为14.1 MPa,最小应力为5.83 MPa,最大形变为0.012 mm,相比摩擦因数为0.05时分别降低了12.9%、17.4%、14.2%。而球阀满足密封要求的临界密封比压qMF仅需要5.52 MPa,摩擦因数为0.2时密封面所受应力与临界密封比压最为接近,间隙最小,密封效果最佳。可见,增大摩擦因数能够明显减小周向角度0°和180°位置附近的最大应力,使得密封面上各处形变更加均衡,可提高密封面材料的利用率。 图6 摩擦因数对密封性能的影响 图7(a)所示为介质压力3 MPa下不同密封面宽度的阀座密封面受力,图7(b)所示为密封面径向方向上密封比压分布。不同密封面宽度的阀座,最大密封比压位置均在阀座中径附近;随着密封面宽度的逐渐增大,密封面上的密封比压呈现先减小后增大的趋势,当密封面宽度由6.65 mm增大到8.65 mm时,密封面路径上最大密封比压由19.282 MPa减小至15.892 MPa,有效密封面宽度由30%降低至26%;当密封面宽度继续增大到9.65 mm时,密封面路径上最大密封比压反而增大到16.658 MPa,有效密封面宽度仍保持在25%左右。在保证球阀能够完成正常密封的情况下,应尽量减小阀座所受压力,而密封面宽度越大,阀座与阀球在阀口附近未接触区域也会越大,从而导致阀座与阀球之间接触的相对面积减小,出现部分区域密封比压较大的情况,长期使用还会导致阀座使用寿命降低。因此综合考虑球阀的使用寿命和材料利用率,该阀座的最佳密封面宽度为8.65 mm。 图7 不同密封面宽度下密封比压变化关系 对该浮动球阀而言,当流体压力低于0.26 MPa时,密封比压主要与旋塞预紧力和密封件型号参数有关;当流体压力高于0.26 MPa时,阀座不受旋塞预紧力作用,密封比压只与密封件型号参数有关。因此设计0.1 MPa流体压力下低压预紧力、密封件摩擦因数、密封面宽度三因素四水平L16(43)正交表,如表2所示,以最大密封比压作为参考指标,分析各个因素对密封性能的交互影响。 表2 L16(43)正交试验方案 对表2中仿真分析结果进行极差分析,其中Ki(i=1~4)表示同一因素下不同水平号参考指标之和,ki(i=1~4)表示同一因素下不同水平号参考指标平均值,Ra为ki最大值与最小值之间的差值。可见三因素极差数值各不相同,表明各个因素对于密封比压的影响存在主次关系。其中密封面宽度的极差最大,旋塞预紧力的极差次之,密封面摩擦因数的极差最小。因此在流体压力低于0.26 MPa条件下,对该浮动球阀密封性能影响最大的是密封面宽度,其次是旋塞预紧力,影响最小的为密封面摩擦因数。 在流体压力大于0.26 MPa时,作用在阀座上的旋塞预紧力为0,此时对密封性能影响最大的因素为密封面宽度,其次为密封面摩擦因数。因此该浮动球阀在低压环境下工作时,在不改变密封件型号的条件下,可以通过简单调整旋塞预紧力来达到合格的密封效果,在流体较大的情况下,提高密封效果应优先考虑密封面宽度,其次为密封面摩擦因数。 (1)设计的GFRP浮动球阀在常压下需至少施加550 N的旋塞预紧力,才能保证球阀正常密封,最高工作压力不应超过3 MPa。 (2)对于浮动球阀而言,阀座密封面越粗糙,密封比压越接近临界比压,密封面表面应力、应变就越均匀,同时能够减小密封面上的最大密封比压,提高最高工作压力和材料利用率。 (3)密封面宽度对球阀密封性能影响较大,随密封面宽度的增加,最大密封比压呈先减小后增大的趋势。密封面宽度较小时会导致球阀密封性能过剩,密封面宽度太大容易导致阀球与阀座接触的相对面积减小,出现局部压力较大情况,影响阀座使用寿命。综合考虑球阀的使用寿命和材料利用率,该阀座的最佳密封面宽度为8.65 mm。 (4)GFRP浮动球阀整体设计参数的正交试验结果表明,密封面宽度对浮动球阀密封性能影响最大,其次为旋塞预紧力,密封面摩擦因数影响最小。2 球阀密封性能分析

2.1 低压预紧力分析

2.2 阀座承压分析

2.3 摩擦力对密封比压的影响

2.4 密封面宽度对密封性能的影响

2.5 密封性能多因素分析

3 结论