相邻滚子间距和错位对弹流成膜性能影响的试验研究*

2023-02-06刘晓平邱良伟陈晓阳

刘晓平 陈 军 邱良伟 陈晓阳

(上海大学机电与自动化学院 上海 200444)

随着现代机械设备的高速、重载的普及,对滚动轴承的性能也提出了更高的要求。弹性流体动力润滑(简称:弹流)已成为滚动轴承的主要润滑形式。

弹流按接触方式可分为点接触弹流和线接触弹流。目前对于点接触弹流的研究,大都基于球-玻璃盘单点接触结构的试验装置[1-6]。但是滚动轴承具有多个滚动体,多个滚动体同时参与轴承运转过程以及间接承担外载荷,因此滚动轴承的润滑问题属于多点/线接触润滑,单接触副的研究显然无法完全诠释滚动轴承的润滑综合性能。SVOBODA等[7]为研究乏油工况下入口油层对弹流膜厚的影响,采用球面滚子和球同时与玻璃盘进行双点接触的研究。梁鹤等人[8]将轴承外圈替换为玻璃环,模拟球轴承的运转工况,利用光干涉法研究轴承内部润滑油的分布以及回流情况,结果表明气穴变化与回流特征均受供油量、速度和润滑油黏度的影响。

对于线接触的研究,因线接触的光弹流试验无法用显微镜观察到接触区的全貌,且达到相同接触应力所需要的载荷远大于点接触试验,目前线接触光弹流试验研究比点接触少。因此,目前线接触的乏油和补油大都基于理论研究[9-12],相关试验研究很少。陈晓阳等[13]设计了一台三滚轮整体加载旋转工况光弹流试验机,能够模拟推力滚子轴承运转工况,用于测量滚子类多线接触弹流润滑的油膜形状及其变化情况。WANG等[14]利用该试验机探究了在乏脂润滑下,速度、润滑脂的基础黏度以及凸度量等对线接触副的乏油程度的影响。SHEN等[15]利用该试验机观察到了瞬时乏油现象,经研究发现,提高转速、降低黏度或使用非牛顿流体均可以有效减弱瞬时乏油现象。张涛等人[16]将该试验机改进为多点接触的光弹流试验机,进行了多点接触乏油球轴承的乏油研究,探究了相邻球距以及前后球轨迹不重合对点接触弹流膜厚的影响,研究结果表明前后球的轨道不重合时可以相互补油。

工程实际中滚动轴承的滚动体数量影响相邻滚动体之间的间距,制造、装配误差易造成滚动体错位问题。线接触的接触区域狭长,接触长度远远大于接触宽度,在轴承运转过程中,可能导致润滑油回流到中部所需的时间远大于点接触,因此其成膜性能易受相邻滚子的间距和错位的影响。本文作者在陈晓阳等[13]设计的三滚轮整体加载旋转工况光弹流试验机上,通过将试验滚子放置在保持架兜孔的不同位置来探究相邻滚子间距和错位对线接触弹流润滑油膜成膜性能和补油机制的影响。从轴承润滑研究的系统完整性来说,进一步深入开展多接触副弹流问题研究,对完善弹流润滑理论及其研究方法具有重要意义。

1 试验装置与试验条件

1.1 试验装置

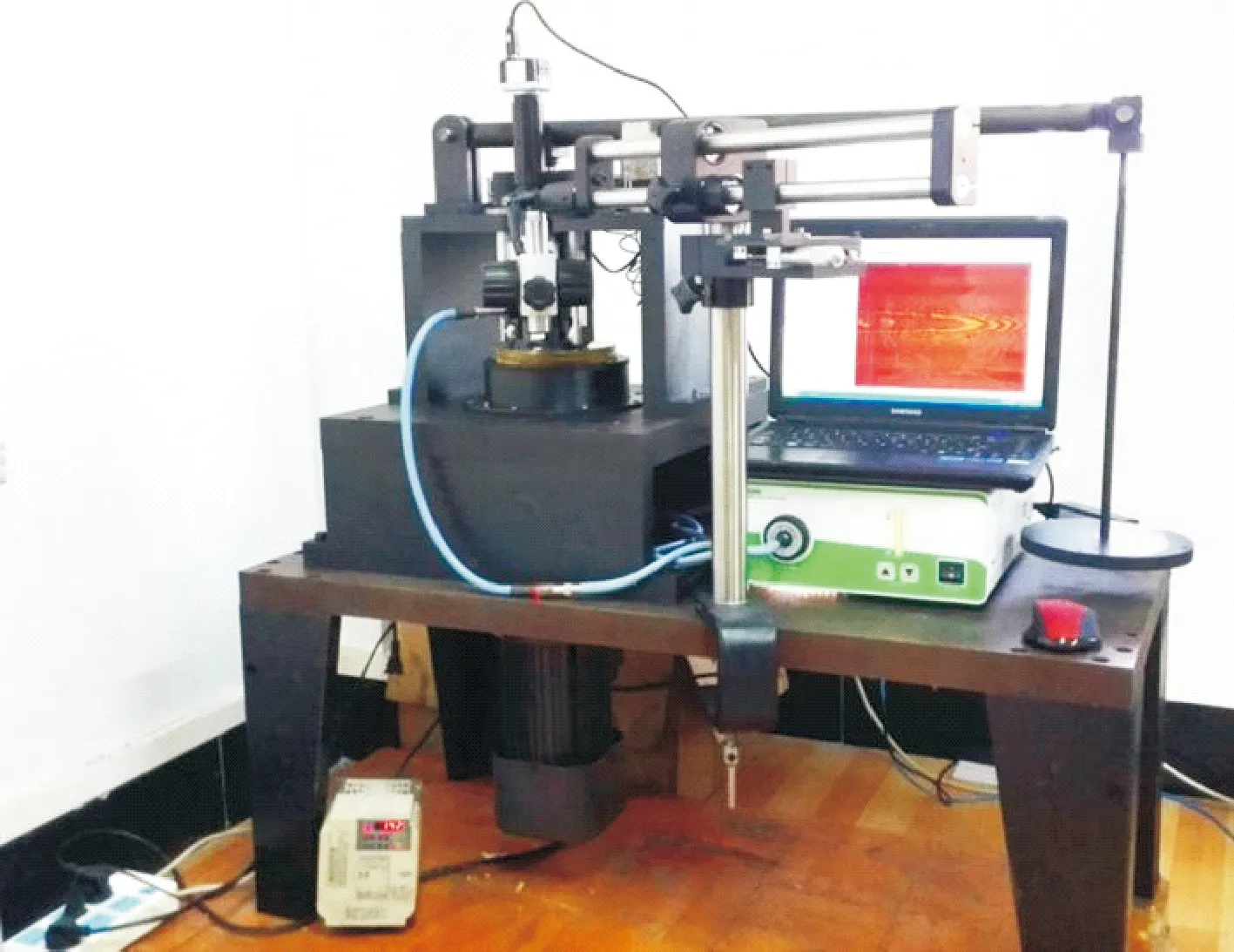

图1给出了三滚轮整体加载有限长线接触光弹流试验机[13]的结构。电机驱动主轴,并带动下滚道旋转,旋转的下滚道带动试验滚子运动。由于试验滚子被固定的保持架限制住,所以只做定位转动,而试验滚子的定位运动又带动玻璃盘旋转。载荷通过三滚轮加载到玻璃盘上,滚子和滚轮沿着圆周交错布置,使得载荷均匀分布到每个滚子。光源发出的光束,射到显微镜下部的折光镜片上,一部分光在铬膜表面发生反射,另一部分光垂直向下透过平面玻璃照射在滚子表面发生反射,两束光所形成的干涉条纹经显微镜放大,并用高速CCD拍摄干涉图像。最后,利用相对光强法[17]获得接触区域内各处的油膜厚度值。图2所示为整体加载线接触光弹流试验机的实物照片,实际上,整个被测对象可以看成是有3个滚子的完整推力滚子轴承,通过在杠杆上施加不同质量的砝码,使试验滚子获得不同的工作载荷。

图1 试验机结构示意

图2 试验装置实物

试验通过将试验滚子放置在保持架兜孔的不同位置,来探究相邻滚子间距和错位对滚子摩擦副成膜性能的影响。

为研究相邻滚子间距对推力滚子轴承成膜性能的影响,其滚子的位置如图3(a)所示。滚子通过保持架限制住做定位转动,试验滚子由2个短滚子和2个长滚子组成。长滚子的规格为φ6 mm×12 mm,短滚子规格为φ6 mm×6 mm。为使每个接触副产生相同的接触压力,2个短滚子可视为一个长滚子,与2个长滚子C、D交错分布在3个加载滚轮之间。在进行试验探究时,2个长滚子和滚子A的位置保持不变,通过调节滚子B的位置改变相邻滚子之间的间距S,然后观测滚子A的内端成膜性能,其观测区域和滚子在玻璃盘上的滚道如图3(b)所示。

图3 滚子位置示意

用于研究相邻滚子错位的滚子位置如图4所示。与图3不同的是,滚子A和B的相对位置由沿周向变化变为沿径向变化,滚子B的位置保持不变,沿径向改变滚子A的位置,实现相邻滚子的错位,错位距离L=RB-RA。其观测区域和滚子在玻璃盘上的滚道如图4(b)所示。

图4 错位滚子示意

1.2 试验条件

所有试验及测试在25 ℃环境温度下进行,试验滚子A、B均为对数修形滚子,凸度量为6 μm。试验参数如表1所示。试验使用的润滑油为32#油与100#油,详细参数见表2。

表1 试验参数

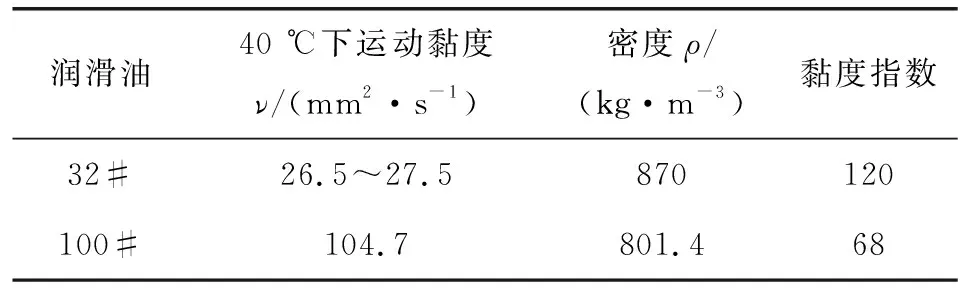

表2 润滑剂性能参数

初始油量给定0.18 mL,在玻璃盘与滚子表面上均匀涂抹。每次试验从低速往高速依次进行,每个速度运行30 s。利用高速CCD记录每个速度下油膜干涉动态图像,然后选择3张稳定状态的弹流图像,利用相对光强法计算出3张图像的膜厚,并计算出平均膜厚和偏差值。考虑到滚子端部不同部位弹流润滑性能对间距与错位变化敏感程度不同,分别提取了距离滚子端面0.25与1.05 mm的2个位置的膜厚进行分析。

2 试验结果与讨论

2.1 滚子间距的影响

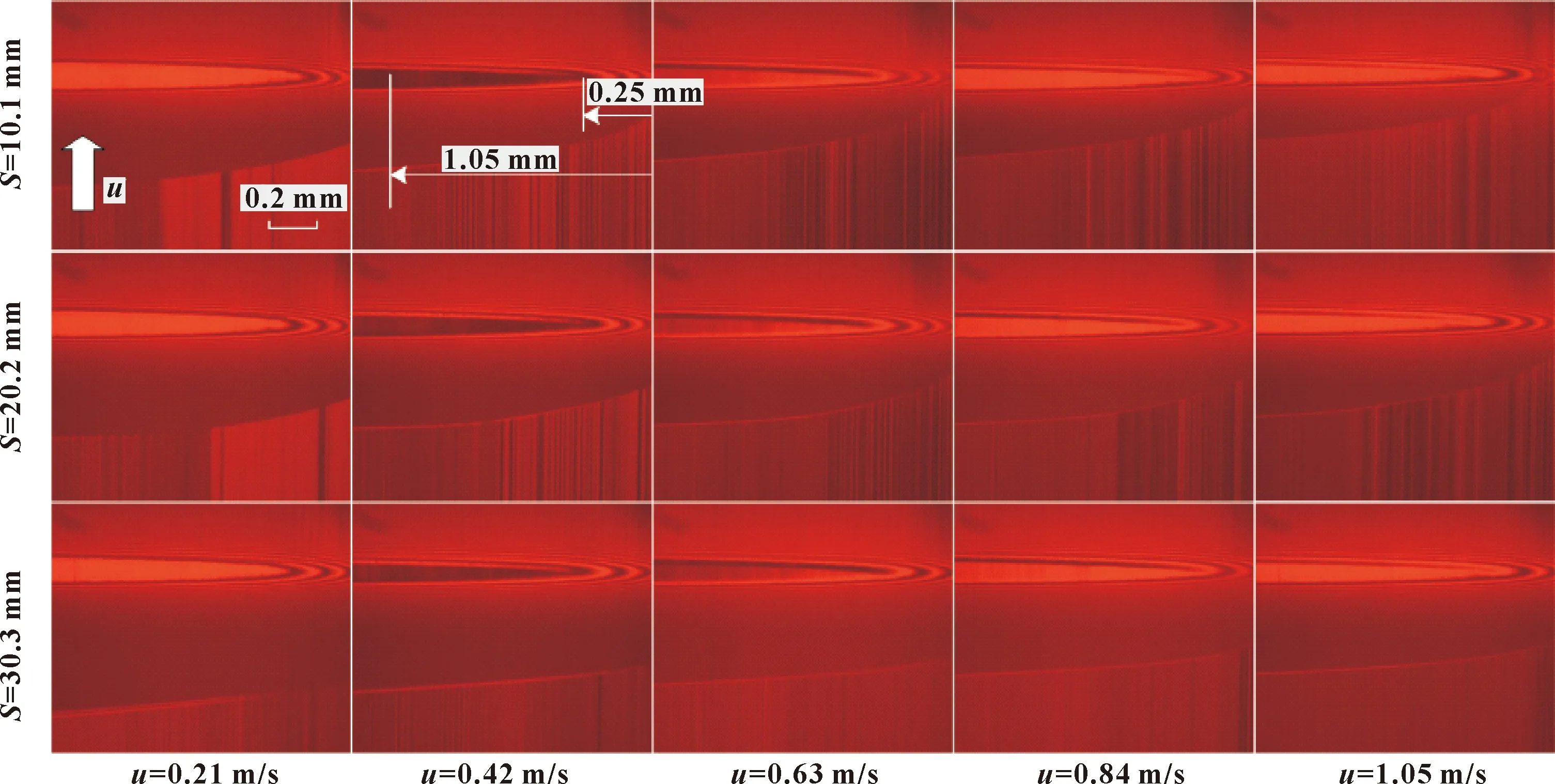

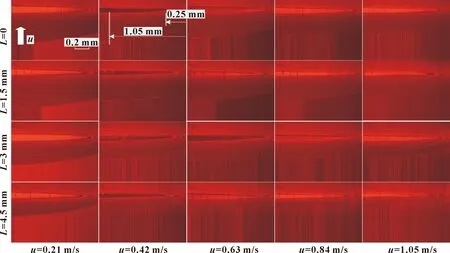

图5所示为使用32#油在不同间距和速度下滚子A的端部弹流干涉图像,其中S表示相邻两滚子中部之间的距离,如图3(b)所示。从图5中可以看出:随着滚子速度的增加,入口弯液面慢慢向接触区靠近,速度高时,出口颈缩现象明显;在同一速度下,相邻滚子间距越小,入口弯液面离接触区越近,滚子B滚过残留的油迹越明显。图6所示为使用100#油在不同间距下滚子A端部弹流干涉图像。可以看出:随着滚子速度的增加,入口弯液面与接触区的距离基本不变;滚子间距对入口弯液面的位置影响很小。

图5 32#油润滑下不同滚子间距与速度下的弹流油膜干涉图

图6 100#油润滑下不同滚子间距与速度下的弹流油膜干涉图

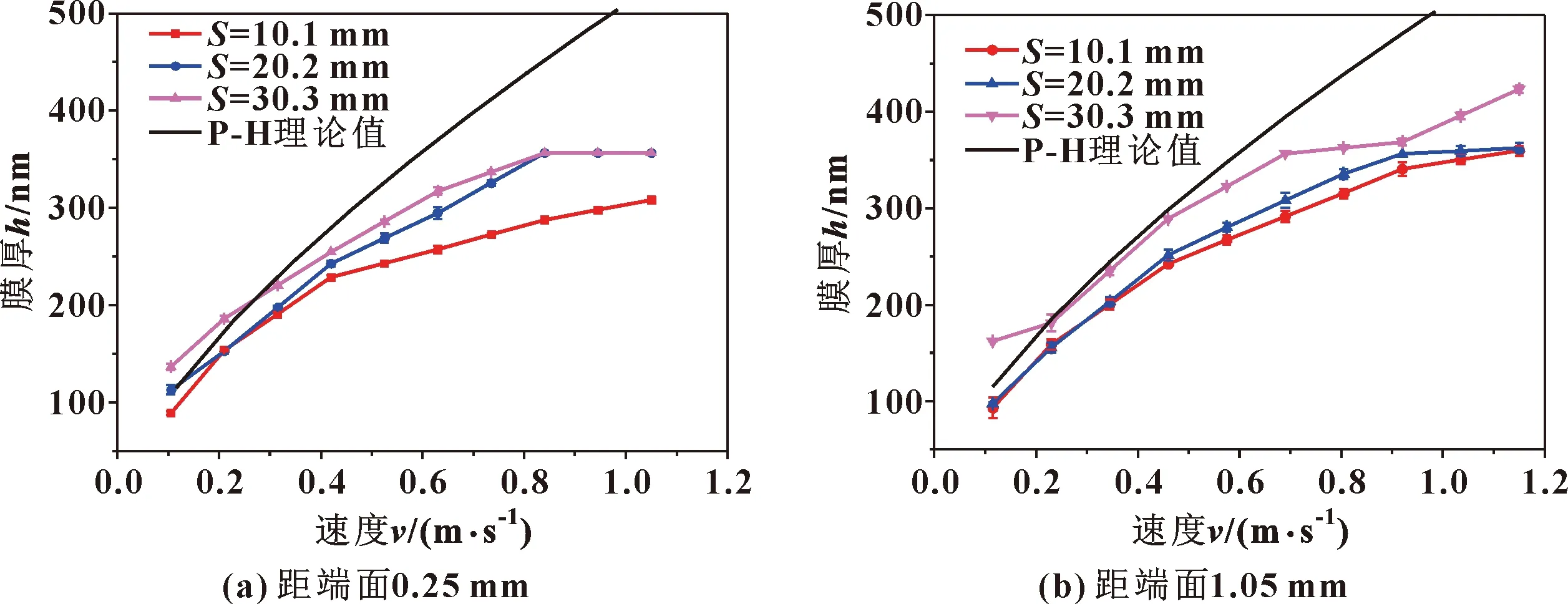

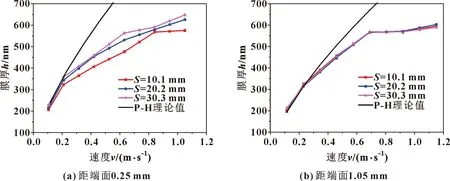

图7(a)与(b)所示为使用32#油在不同间距下分别距离端面0.25和1.05 mm处(位置如图5所示)膜厚随速度的变化曲线。图中P-H理论值是根据Pan-Hamrock拟合公式[18]计算的膜厚值。从图7(a)中可以看出,不同间距下距离端面0.25 mm处中心膜厚随速度变化的趋势相似,膜厚随着速度增加而缓慢增加,出现乏油的速度在0.3 m/s左右。间距S=20.2 mm和S=30.3 mm 2种工况下,当速度大于0.84 m/s时,膜厚趋于稳定,稳定值为354 nm。通过对比3个间距的膜厚-速度曲线,可以发现,相邻滚子间距越大,膜厚越大;滚子间距越小,速度越大,与P-H理论膜厚值偏离得越远,乏油越严重。

图7(b)所示为距离端面1.05 mm处的膜厚-速度曲线。可见,间距S=30.3 mm的工况在低速下与P-H理论曲线重合较好,随着速度进一步增加,膜厚继续增加,但增加速率变缓慢;间距S=10.1 mm和S=20.2 mm下的膜厚从最低速度开始一直低于P-H理论计算值。在相同的速度下,距端面1.05 mm处的油膜厚度随滚子间距的增大而增大。

图7 32#油润滑时不同间距下距端面不同位置处的膜厚-速度曲线

图8(a)与(b)所示为使用100#油在不同滚子间距下分别距离端面0.25和1.05 mm处的膜厚-速度曲线。从图8(a)中可以发现,相邻滚子间距越大、滚子速度越高,距离端面0.25 mm处弹流膜厚越大。各个间距下膜厚随着速度变化的趋势和前面分析基本相同。从图8(b)中可以看出,100#油润滑下滚子间距为10.1、20.2与30.3 mm时的速度-膜厚曲线基本重合。分析图6可知,各滚子不同间距不同速度下的弹流干涉图像也基本一致。这两方面说明了在高黏度润滑油润滑时,相邻滚子间距的大小对弹流中部油膜的影响极小。

图8 100#油润滑时不同间距下距端面不同位置处的膜厚-速度曲线

分析图3(b)中滚子A和B的位置示意图可知,在相同速度下,滚子间距S越大,补油时间越长,从滚道侧面回流到滚道面的润滑油越多,因此间距越大膜厚越大,如图7所示。32#油黏度低,流动性好,回油补油快,因此距离端部0.25 和1.05 mm处的膜厚在不同间距下随速度变化的趋势相同。但是100#油黏度高,流动性差,从滚道两侧的润滑油回流到滚道面的时间要比低黏度32#油长。即使相邻滚子间距大,由于润滑油黏度高,回流到滚道面中部的时间长,无法在短时间内回流足量的润滑油,导致润滑油得不到及时有效的补充。因此对比图7(b)和图8(b)可知,高黏度的100#油在距离端面1.05 mm处的中心膜厚几乎不受相邻滚子间距的影响。

2.2 滚子错位的影响

通过调节图4中滚子A的位置,与相邻滚子B产生错位。试验中选择滚子间距S为10.1 mm,错位距离L分别为0、1.5、3.0和4.5 mm来研究错位对滚子成膜性能的影响。其中3.0和4.5 mm的滚子大距离错位在滚子轴承中一般不存在,此处增加这两种工况意在进行机制探究。

图9所示为使用32#润滑油在不同错位距离下滚子A的端部弹流油膜干涉图。可以看出:在同一错位距离下,入口弯液面随滚子速度的增加慢慢向接触区靠近。错位距离0与1.5 mm下,各速度入口弯液面与接触区的距离差距很小。错位距离在1.5~4.5 mm之间,在同一速度下,随着错位距离的增加,入口弯液面与接触区的距离减少,但干涉条纹的级次相同。

图10所示为使用100#油在不同错位距离下滚子A的端部弹流油膜干涉图。可以看出:错位距离为1.5 mm时,各速度下的入口弯液面与接触区的距离比无错位时大;错位距离在1.5~4.5 mm之间,在同一速度下,随着错位距离的增加,入口弯液面与接触区的距离减少,但干涉条纹变化不明显,与低黏度32#油润滑下的规律相似。

图9 32#油润滑下不同错位距离与速度下的弹流油膜干涉图像

图10 100#油润滑下不同错位距离与速度下的弹流油膜干涉图像

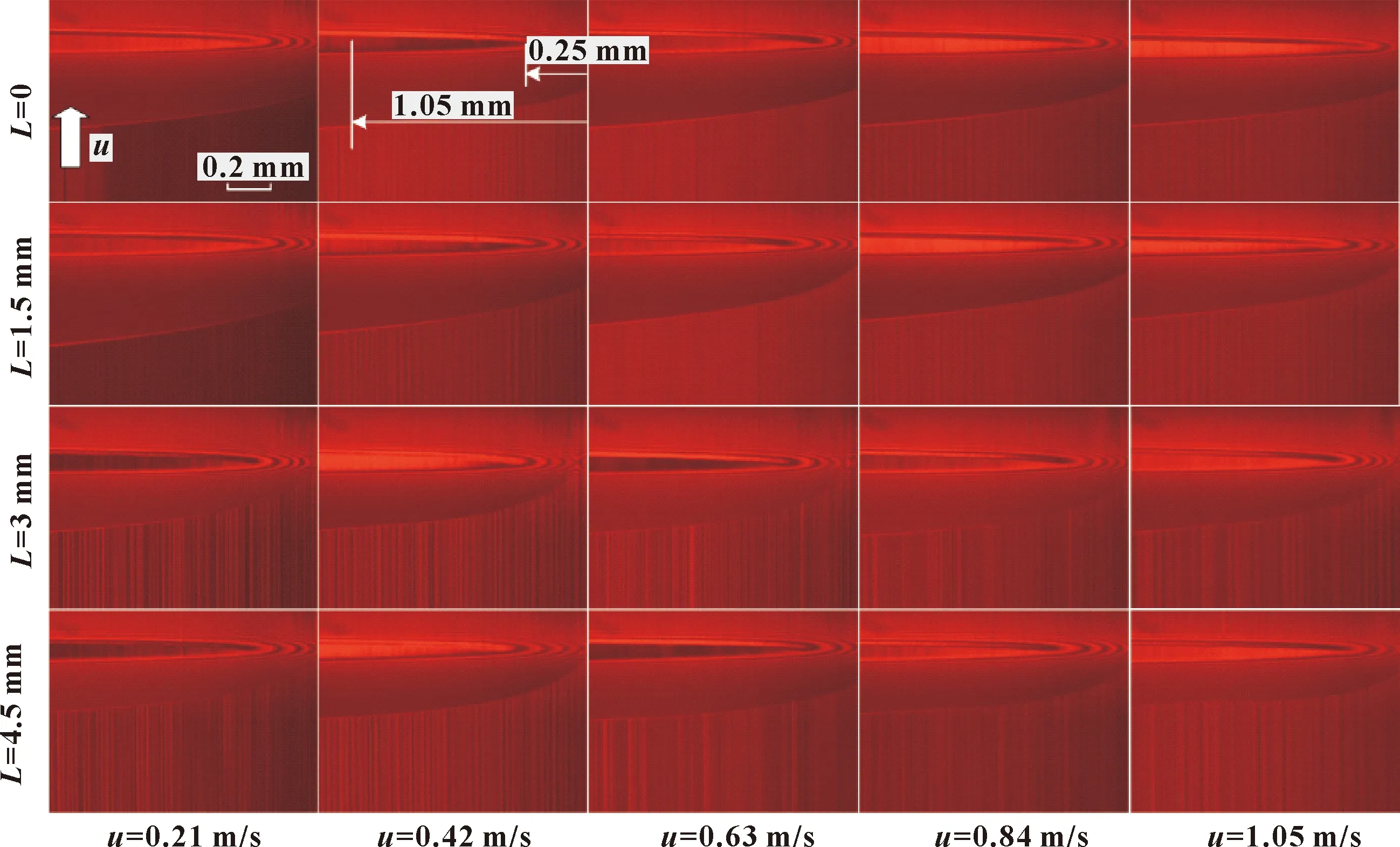

图11(a)和(b)为32#油润滑时在不同错位距离下分别距离端面0.25和1.05 mm处膜厚随速度变化曲线。可以看出,错位对距离0.25 mm处的膜厚有轻微的影响,对1.05 mm处的膜厚基本没有影响。当速度大于0.84 m/s时,两处的膜厚分布稳定在356和362.7 nm。

图12(a)和(b)为100#油润滑时在不同错位距离下分别距离端面0.25和1.05 mm处的中心膜厚-速度曲线。从图12(a)中可以看出:错位距离为1.5与3 mm下的速度-膜厚曲线比较接近,且高于无错位和错位4.5 mm下的膜厚-速度曲线。速度大于0.525 m/s时,错位4.5 mm下的膜厚高于无错位的膜厚。通过不同错位距离弹流油膜厚度的变化可以看出,随着错位距离的增加,滚子距离端面0.25 mm处的成膜能力先增加后减少。文中试验的错位距离下弹流油膜成膜能力从高到低排序分别为错位距离1.5、3.0、4.5 mm与错位距离为0。从图12(b)中可以发现,错位1.5 mm和错位3.0 mm在距离端面1.05 mm处的膜厚明显增大。

32#油黏度低,流动性好,分析图4(b)可知,在离心力和表面张力作用下,迅速从内侧回流到滚道面②,同时滚道面①上的润滑油经滚子B挤压绕流到滚道面②上,在滚道面②上的32#油分布较均匀且充足。因此相邻滚子错位与否,对距离端部1.05 mm处弹流油膜的成膜能力影响不大。当速度大时,滚道面②上的润滑油不足以达到该速度下的富油程度,受到润滑油油量的限制,使得弹流膜厚小于P-H理论值。

图11 32#油润滑时不同错位距离下距端

图12 100#油不同错位距离下距端面不同位置处膜厚-速度图

高黏度的100#油,黏度大,受离心力作用小和回流缓慢的影响,此时滚道面②主要依靠经滚子B的挤压绕流的润滑油。但是无错位时,这部分油量不影响滚子B的端部成膜性能,当错位距离过大时,这部分油量因距离太远,也无法作用到距离滚子端部0.25 mm处,但会影响距离滚子端部1.05 mm处的成膜性能,如图12(b)所示,使其膜厚增加。这也是图12(a)中同一速度下随着错位距离的增加膜厚先增加后又减小的原因。因此,一定的错位使得滚道面①上的部分润滑油经滚子B的挤压绕流到滚道面②,然后作用到滚子端部,使其膜厚增加。

3 结论

使用装有高速CCD的整体加载有限长线接触光弹流试验装置,研究了相邻滚子间距和错位距离对滚子接触副区油膜成膜性能的影响,主要结论如下:

(1)在初始油量为0.18 mL下,滚子间距处于10.1~30.3 mm内,使用低黏度32#油时,随着相邻滚子间距增大,其油膜厚度会相应增加,补油效果越好;使用高黏度100#油时,随着相邻滚子间距增大,其距离端面0.25 mm处的膜厚增大,但对距离端面1.05 mm处的膜厚基本无影响。

(2)使用低黏度32#油时,错位对滚子接触副的成膜性能影响微乎其微;使用高黏度100#油时,错位距离在0~4.5 mm范围内,随着错位距离的增加,距离端面0.25 mm处的成膜性能先增加后减小,距离端部1.05 mm处的膜厚增加。