工况对泵入型螺旋槽动压密封液膜汽化相变和密封性能的影响*

2023-02-06陆俊杰

林 晶 马 浩 陆俊杰

(1.哈尔滨商业大学轻工学院 黑龙江哈尔滨 150028;2.浙大宁波理工学院 浙江宁波 315010)

涡轮泵是液体火箭发动机、气动液压伺服系统和液氢液氧膨胀循环发动机等的核心动力部件,其主要功能是根据发动机系统的要求增加储存箱中推进剂的压力并将其输送至主推力室产生燃气。旋转轴作为液体火箭发动机涡轮泵的重要部件,其工作时具有高速、高压和低温的特点[1-4],通过密封端面微造型形成稳定的流体膜润滑是涡轮泵具有更高性能的关键[5]。常用的旋转轴密封主要包括迷宫密封、唇形密封、浮环密封和机械密封等形式[6],旋转轴的螺旋槽液膜密封是一种典型的非接触式机械密封,可以让涡轮泵在极端工况下运行具有良好的综合性能。

旋转轴轴端面液膜在低压侧有限可控的稳定汽化相变可以提高液膜静压承载力和限制泄漏。同时,由于汽化导致介质混合黏度降低,可有效减小密封端面的摩擦扭矩。但是,当汽化量较大时,会导致间隙液膜区域减小,破坏液膜的完整性和稳定性[7];严重时,还会产生“气喷”和“间歇震荡开启”等现象。许多学者对螺旋槽液膜密封相变进行了研究。MIGOUT等[8]对液膜汽化相变现象进行研究时发现,平衡比对相变有重要的影响。陈汇龙等[9-10]以上游泵送机械密封为研究对象,采用混合模型对液膜中的两相流动进行了数值模拟,结果表明,液膜开启力的增加主要是由于槽根部的最大静压。刘欢欢等[11-12]采用Fluent软件中的两相流和蒸发冷凝方法,建立了流场和传热分析的三维数值分析模型,以液氧为密封介质,研究了低温液体易蒸发介质的端面密封。曹恒超等[13-15]建立了液膜密封的相变模型,模拟了非接触机械密封的相变现象,得到了液膜流场的压力分布和相态分布、相变的影响,以及相变速率、相变区域等对密封性能的影响。王涛等人[16-18]对汽化现象的研究进展进行了总结,并对表面微造型机械密封汽化现象进行了实验研究,认为虽然汽化可以提升密封性能,但也加剧了密封端面的摩擦磨损,因此抑制液膜汽化显得更为重要。综上可知,目前学者对工况参数变化对最大相变质量分数和最大相变压力变化的影响研究较少,对相变变化情况和压力变化情况的研究也较少。

为进一步了解螺旋槽液膜汽化相变机制以及对密封性能的影响,本文作者以泵入型螺旋槽动压密封端面液膜为研究对象,以液氧为密封介质,选用FLUENT软件的VOF模型进行微流场流动模拟计算,研究液膜汽化特性随动环转速、介质压力和介质温度等工况参数的变化规律,各工况参数对密封润滑性能的影响以及对最大相变体积分数和最大相变压力的变化的影响,并对每个工况下对应的相变和压力变化进行详细分析。

1 几何模型

1.1 几何模型与相关参数

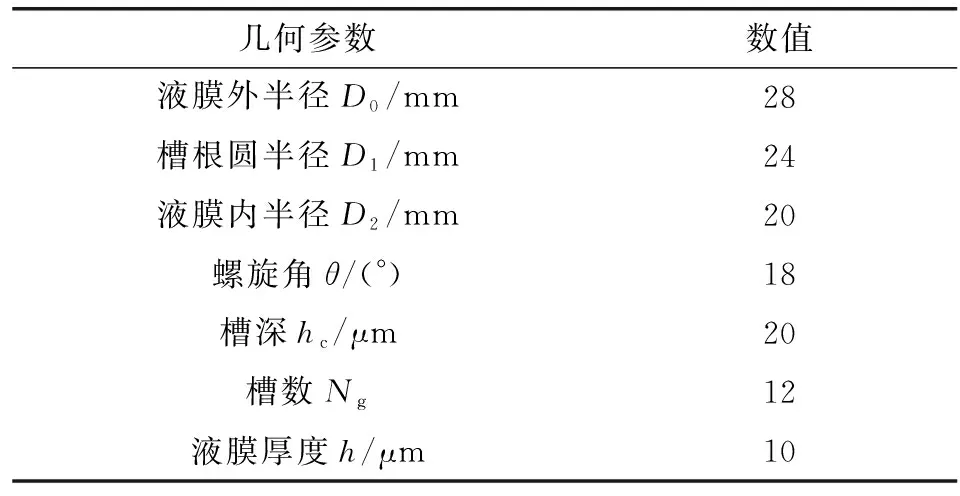

火箭涡轮泵结构组成如图1所示,主要由氧化剂涡轮泵、燃料涡轮泵、涡轮、燃气发生器、管路、推力室、喷管组成。旋转轴轴端密封组成如图2所示,主要由动环及静环组成。动环端面造型如图3所示,主要由12个螺旋角为18°、槽深为20 mm的螺旋槽构成。端面及模型的几何参数如表1所示,动环旋转产生流体动压效应使端面形成液膜(介质),液膜的相关物性参数见表2,涡轮泵工况参数见表3。

图1 火箭涡轮泵外观及结构示意

图2 旋转轴轴端密封组成

图3 动环端面造型

表1 动环端面及模型几何参数

表2 介质物性参数

表3 涡轮泵工况参数

1.2 网格划分及边界条件设置

因流体膜在X、Y轴方向上长度可达几十毫米,可在Z轴方向上只有几微米,这就产生了跨尺度网格划分导致网格质量不高的难点。为了解决这个难题,使用ICEM CFD进行网格划分并使用ICEM CFD中的split block功能对块进行切分来提高最终网格划分的质量,网格质量如图4所示。

图4 网格质量

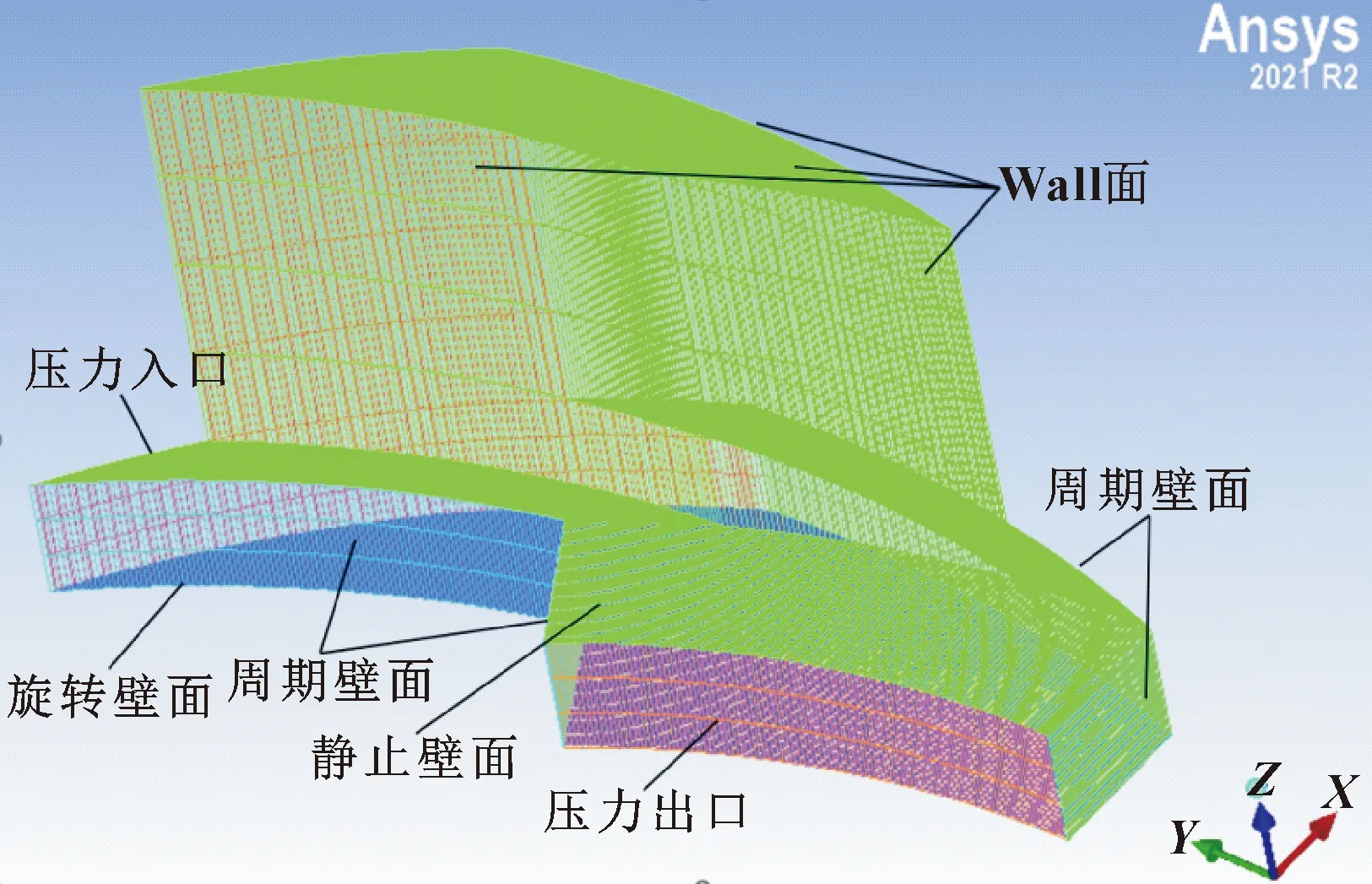

为了能够更加清晰地研究低温机械密封微间隙润滑膜内流场特性,考虑到润滑膜流场的周期性特点,计算域选为1/12周期润滑膜。计算域网格划分及边界条件设置如图5所示,微间隙流体膜下表面设为旋转壁面,上表面设为静止壁面,两侧为压力入口、压力出口和周期壁面,其余壁面设置为wall面。

图5 1/12周期润滑膜网格及边界条件

文中研究液膜相变,进口设定为纯液相入口即液相体积分数为 1,出口为混合相。密封转速ω=2×104r/min,密封进口压力pi=0.5 MPa,出口压力po=0.1 MPa。进口温度为77.15 K,出口温度为183.15 K。文中采用等温壁面模型,壁面温度设定为 170 K。

2 汽液相变模型

2.1 基本假设

以液氧为密封介质,根据螺旋槽端面密封间隙中微流场的实际特征和文中的研究重点,为了简化模型和计算过程,对模型做出以下假设:(1)密封环端面光滑;(2)汽相和液相之间不存在相对滑移;(3)密封动静环为刚体。

将文中密封结构参数和所涉及的转速代入文献[19]复合雷诺数公式,计算得复合雷诺数ReM=837.26<2 000, 故密封端面间流态模型采用层流模型。

2.2 相变求解方程

对于求解模型的选择,由于相变区域边界处两相相互掺混且相态变化不稳定,而VOF两相流模型不但可以追踪汽-液相界面并获得较为清晰的两相界面,而且能更好地描述液膜汽化特性规律和分布状况,所以最终选取VOF两相模型对微流场流动进行模拟计算。

在VOF两相模型中,两相介质的质量输运可通过分别求解一相的相体积分数的连续性方程得到。第q相体积分数的连续性方程为

(1)

(2)

VOF模型中,动量方程、能量方程适用于混合相,其变量和物性参数可由各相体积分数加权平均得到。以密度和黏度为例,对于由n个相组成的系统:

(3)

(4)

2.3 相变模型

文中研究内容涉及到密封润滑膜内液体高温汽化问题,温度变化主导了相变过程,因此选用蒸发冷凝模型计算润滑膜的液相汽化问题。由于Lee模型在相变问题中的应用相对成熟,所以选择蒸发冷凝中的Lee模型。

计算公式如下

IfTl>Tsat,

(5)

IfTv>Tsat,

(6)

其中,Tsat代表当地饱和温度,Kc表示蒸发冷凝系数,通过推导得:

(7)

式中:db为汽泡直径,m;β为适应系数,表示蒸汽分子进入液体表面并被吸附的部分,在近似平衡的条件下趋近于1.0;L代表潜热,J/kg;M代表摩尔质量,kg/mol;R代表通用气体常数。

2.4 模型计算方法

将出口处汽相回流比设置为0,考虑到液氧的黏温影响,在相间作用力模块中选择蒸发冷凝模型。根据文中所要研究的端面微间隙液膜的汽化问题,其相变过程主要由温度进行控制,因此选择蒸发冷凝模型中发展趋于稳定的Lee模型更合适。时间离散格式设置为Implicit,采用Coupled 算法求解, 设置PRESTO!离散格式,动量和能量设为First order upwind,体积分数为Quick。将能量方程收敛精度设置为1×10-6,将连续性方程收敛精度设置为1×10-8,其他为默认设置。

3 计算结果及分析

3.1 网格无关性检验

以汽相体积分数作为衡量参数,在介质温度183.15 K、转速20 000 r/min和压力0.5 MPa的工况条件下进行网格无关性检验。不同网格划分方案的计算结果如表4所示。可以看出,网格数量从75 000增加到115 000时,平均汽相体积分数从60.55%变为65.23%,在该网格数量变化范围内增幅较大;而当网格数量超过115 000之后平均汽相体积分数基本趋于稳定。综合考虑收敛速度、精确度以及计算工作量,最终选用网格数量135 000方案。

表4 网格无关性验证

3.2 模型有效性验证

如图6所示是采用文中计算模型模拟文献[13]中汽液两相流得到的泄漏量与文献中计算结果的对比。可以看出两者的计算结果具有极高的吻合性,证明了文中计算模型准确可靠。文献[13]的结果为数值模拟仿真结果且与 YASUNA和HUGHES[20]的结果进行了对比,得出计算所得的压力分布与连续沸腾模型所得结果一致,偏差相对较小,整体吻合良好,有误差的原因可能在于网格质量的影响。

图6 模型有效性验证

3.3 工况参数对液膜相变性能的影响

3.3.1 动环转速变化对液膜相变性能的影响

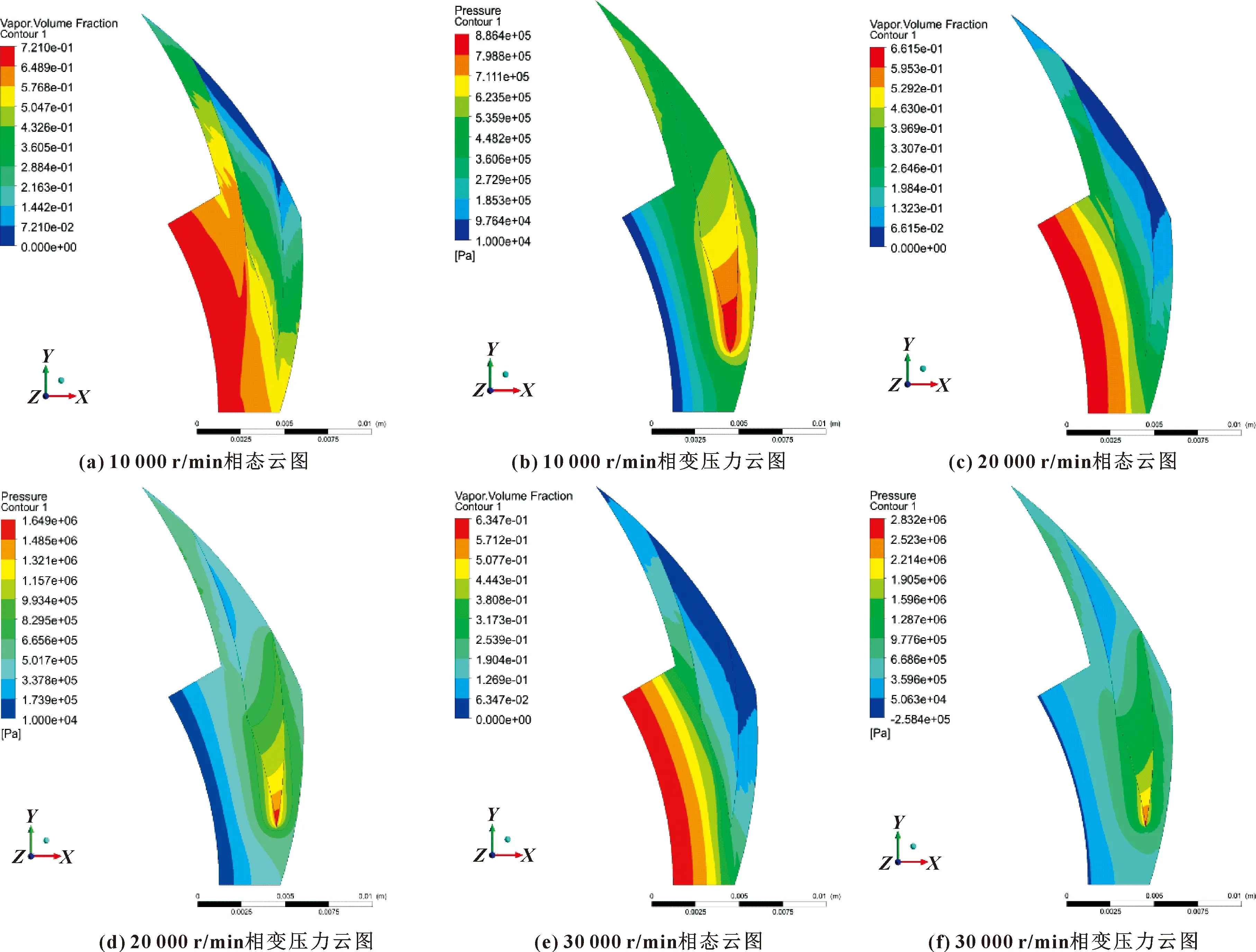

文中研究了动环转速分别为10 000、15 000、20 000、25 000、30 000 r/min时密封端面相变压力和相态变化,为节省版面,图7仅示出了动环转速分别为10 000、20 000、30 000 r/min时密封端面相变压力和相态变化云图。表5给出了不同转速下的最大相变体积分数和最大相变压力,可以看出,当转速从10 000 r/min增加到30 000 r/min时,最大相变体积分数由72.1%减小到63.5%,最大相变压力从0.886 MPa增加到2.832 MPa,说明随着转速的不断增加,最大相变体积分数不断减小,最大相变压力不断增加。但随着转速的不断增加,最大相变体积分数降幅不断下降,最大相变压力增幅不断增加,如表6所示。进一步观察图7可知,最大相变体积分数发生处为压力出口处且范围逐渐减小,这是因为随着转速增加,流体由入口到出口,逐渐发生汽化,随着汽化吸热,使得此位置温度短时间内快速下降,流体汽化受阻,相变程度减弱,气相体积分数减小,最大相变压力逐渐增加且范围逐渐聚集于槽根处,这是由于随着转速的增加,动压效应增强,所以使得高压区逐渐向槽根处聚集。总体来说,低速下更容易发生相变且随着转速的增加,最大相变体积分数降幅比不断下降,最大相变压力增幅比不断增加。

图7 不同动环转速的相态分布和相变压力云图

表5 不同转速下最大相变体积分数和最大相变压力

表6 不同转速范围下最大相变体积分数和最大相变压力

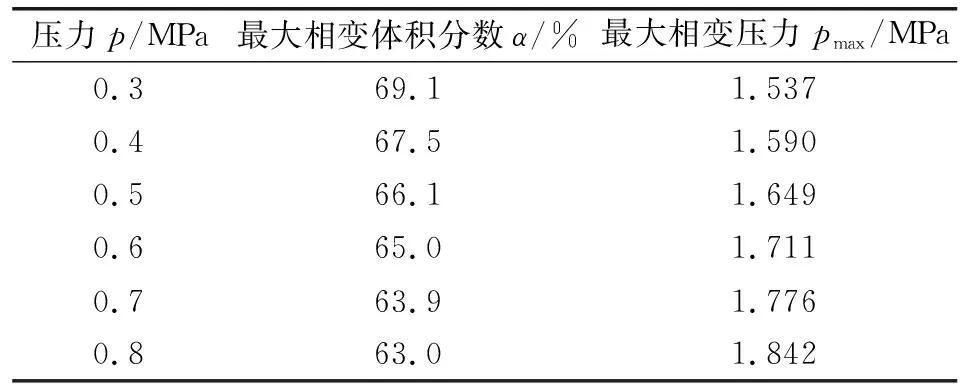

3.3.2 介质压力变化对液膜相变性能的影响

文中研究了介质压力分别为0.3、0.4、0.5、0.6、0.7、0.8 MPa时密封端面相变压力和相态变化,为节省版面,图8仅示出了介质压力分别为0.3、0.5、0.7 MPa时密封端面相变压力和相态变化云图。表7给出了不同压力下的最大相变体积分数和最大相变压力。可以看出,当压力从0.3 MPa增加到0.8 MPa时,最大相变体积分数由69.1%减小到63.0%,最大相变压力从1.537 MPa增加到1.842 MPa。表明随着压力的不断增加,最大相变体积分数不断减小,最大相变压力不断增加。但随着压力的不断增加,最大相变体积分数降幅不断下降,最大相变压力增幅不断增加,但幅度变化趋势不大,如表8所示。

图8 不同介质压力的相态分布和相变压力云图

进一步观察图8可知,最大相变体积分数发生处为压力出口处且范围逐渐缩小,这是由于压力增加,入口处的液相进入汽化区域,相变程度减弱,气相体积分数减小;最大相变压力逐渐增加且螺旋槽范围内最小相变压力逐渐增高,这是由于随着压力的增加,动压效应增强,螺旋槽内压力逐渐升高。总体来说,压力增加会抑制相变,且随着压力的增加,最大相变体积分数降幅不断下降,最大相变压力增幅不断增加,但变化幅度不大。

表7 不同压力下最大相变体积分数和最大相变压力

表8 不同压力变化幅度下最大相变体积分数和最大相变压力

3.3.3 介质温度变化对液膜相变性能的影响

文中研究了介质温度分别为183.15、193.15、203.15、213.15、223.15 K时密封端面相变压力和相态变化,为节省版面,图9仅示出了介质温度分别为183.15、203.15、223.15 K时密封端面相变压力和相态变化云图。

图9 不同介质温度的相态分布和相变压力云图

表9给出了不同温度下的最大相变体积分数和最大相变压力。可以看出,当温度从183.15 K增加到223.15 K时,最大相变体积分数由66.1%增加到72.7%,最大相变压力从1.649 MPa减小到1.453 MPa,说明随着温度的不断升高,最大相变体积分数不断增加,最大相变压力不断减小。但随着温度的不断升高,最大相变体积分数增幅先下降后上升再下降,最大相变压力降幅先下降后上升再下降,如表10所示。进一步观察图9可知,最大相变体积分数发生处为压力出口处且范围逐渐增加,这是由于温度不断升高,导致端面间的汽化程度加剧,相变不断增加;最大相变压力逐渐减小,且螺旋槽范围内最小相变压力逐渐增高,说明随着温度的增加,螺旋槽内压差逐渐缩小。总体来说,温度增加会促进相变的发生且随着温度的增加,最大相变体积分数增幅不断下降,最大相变压力降幅不断下降。

表9 不同温度下最大相变体积分数和最大相变压力

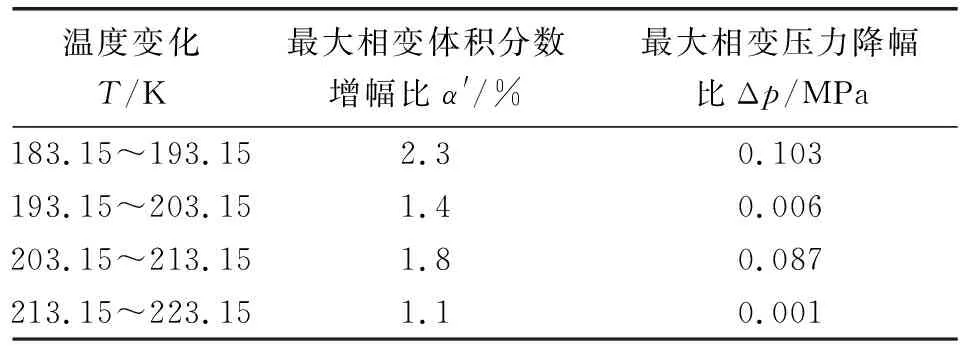

表10 不同温度变化幅度下最大相变体积分数和最大相变压力

3.4 工况参数对密封性能的影响

3.4.1 动环转速变化对密封性能的影响

图10所示为开启力和泄漏量随动环转速的变化。可知,随着转速从10 000 r/min增加到30 000 r/min,相变后开启力从41.843 N增加到62.456 N,泄漏量从23.13 mg/s增加到30.10 mg/s。开启力和泄漏量随着转速增大而增大,是因为转速增加抑制了液膜的汽化反应,混合介质黏度增加,出口泄漏量也相应增加。

图10 动环转速变化对密封性能的影响

3.4.2 介质压力变化对密封性能的影响

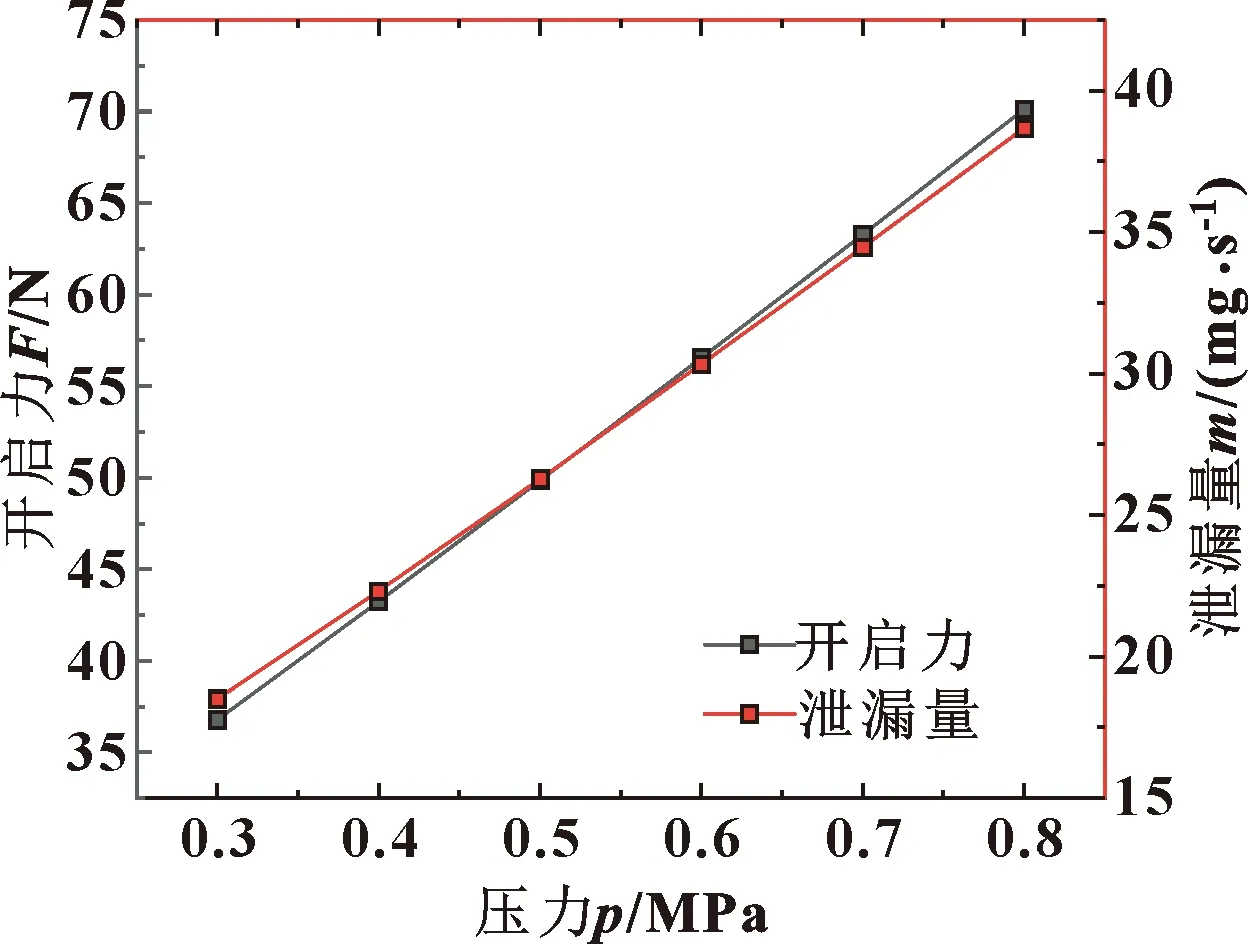

图11所示为开启力和泄漏量随介质压力的变化。可知,随着压力从0.3 MPa增加到0.8 MPa,相变后开启力从36.777 N增加到70.122 N,泄漏量从18.51 mg/s增加到38.68 mg/s。开启力和泄漏量随介质压力增大而增大,是因为压力升高,会导致密封内外侧压差增大,促进端面间隙内流体介质向低压侧流动的速率加快,所以泄漏量会增加。

图11 介质压力变化对密封性能的影响

3.4.3 介质温度变化对密封性能的影响

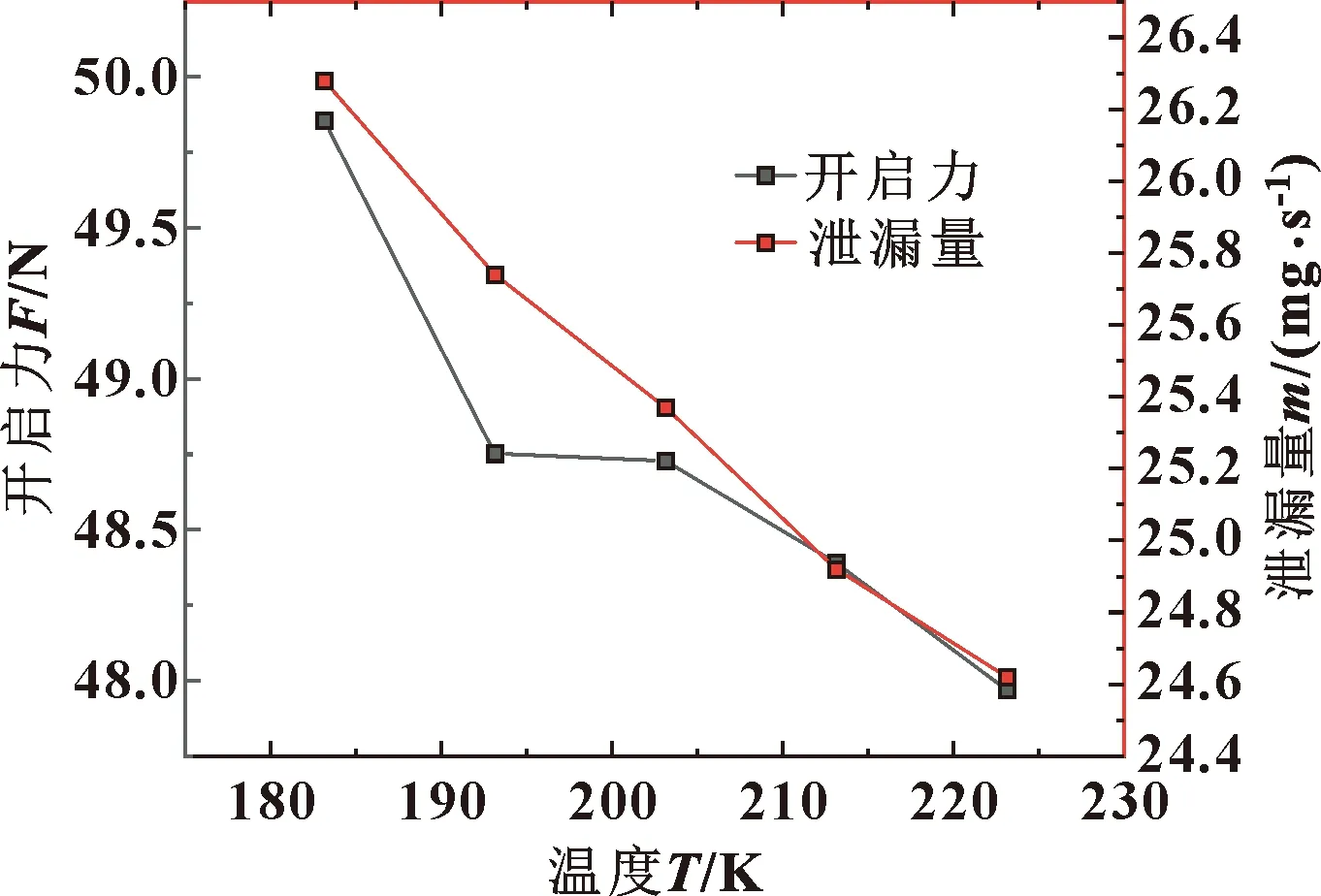

图12所示为开启力和泄漏量随介质温度的变化。可知,随着温度从183.15 K增加到223.15 K,相变后开启力从49.855 N减少到47.969 N,泄漏量从26.28 mg/s减少到24.62 mg/s。开启力和泄漏量随介质温度的增加而减少,是因为温度增加促进了液膜的汽化反应,使混合介质黏度降低,且温度升高也会使介质的黏度降低,所以出口泄漏量也相应减少。

图12 介质温度变化对密封性能的影响

4 结论

(1)随着动环转速不断增加,液膜的汽化相变明显被抑制,最大相变发生在压力出口处,最大汽相体积分数不断下降且相变范围逐渐减小,但是最大汽相体积分数降幅比逐渐减小,最大相变压力逐渐增加且范围逐渐聚集于槽根处,最大相变压力增幅比逐渐增加。随着相变不断被抑制,开启力不断增加,泄漏量不断增加。

(2)随着介质压力不断增加,液膜的汽化相变明显被抑制,最大相变发生在压力出口处,最大汽相体积分数不断下降且范围逐渐减小,但是最大汽相体积分数降幅比不断下降,最大相变压力逐渐增加且螺旋槽范围内最小相变压力逐渐增高,最大相变压力增幅比不断变大。随着相变不断被抑制,开启力不断增加,泄漏量不断增加。

(3)随着温度不断增加,液膜汽化相变被促进,最大汽相体积分数发生在压力出口处,最大汽相体积分数不断增加且范围逐渐增大,最大汽相体积分数增幅比先下降再上升再下降,最大相变压力逐渐减小且螺旋槽范围内最小相变压力逐渐增高,最大相变压力降幅比先下降再上升再下降。随着相变不断被促进,开启力不断下降,泄漏量不断减小。

(4)螺旋槽动压密封液膜汽化最大相变压力出现在螺旋槽槽根处,相变位置主要发生在密封的出口位置,且相态变化程度剧烈,其他位置的流体膜的组成较为稳定。