大型钢筋混凝土浅圆仓滑模施工技术应用

2023-02-04李维维LIWeiwei

李维维/LI Weiwei

(甘肃第三建设集团有限公司,甘肃 兰州 730000)

钢筋混凝土浅圆仓具有直径大、单仓储量大、结构受力合理、密闭性好、抗震能力强等特点。本文通过实际工程项目,总结出大型钢筋混凝土浅圆仓滑模施工方法,在安全、质量、进度及成本方面均达到了预期的效果。

1 工程概况

如图1 所示,兰州市某钢筋混凝土浅圆仓建设工程项目建筑面积31 497m2,为群体工程,其中立筒库工程为钢筋混凝土筒仓,18 座钢筋混凝土筒仓按3×6 排列。钢筋混凝土筒仓内径12m,檐口标高27.4.m,仓壁厚300mm。该工程中采用了滑模工艺进行施工,3 组为1 个施滑单元,6次滑完,平均每天滑升3m 左右,缩短了工期,保证了工程施工质量,取得较好的经济效益和社会效益。

图1 施工平面布置图

2 工艺特点及工艺原理

本工艺适用于大直径(内径20~40m)钢筋混凝土浅圆仓筒体施工;适用于直径6m 以上的钢筋混凝土造粒塔、烟囱、筒仓等高耸构筑物的施工。工艺特点如下。

1)混凝土成型后的垂直度、平整度、几何尺寸等质量控制指标易保证,观感好。

2)滑模模板一次性整体组装、拆除,模板可以多次重复使用,机械化程序高,施工速度快。

3)通过大幅度节省支模和搭设脚手架所需的各种工料,有效地提高作业工效、减轻劳动强度、降低施工成本。

4)采用混凝土输送泵进行混凝土浇筑,施工速度快,确保了模板滑升部位混凝土强度的一致性,不仅有利于滑升时机的准确掌握,更有利于确保混凝土的浇筑质量。

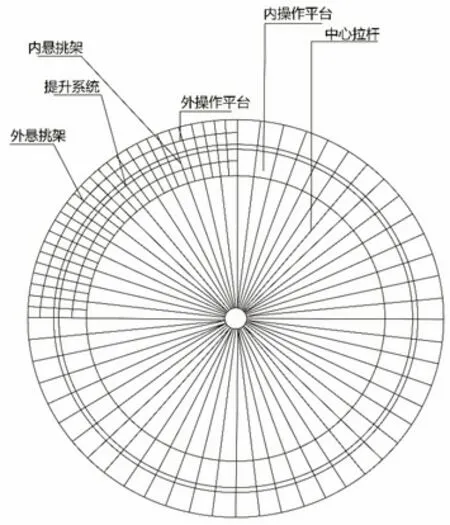

如图2 所示,利用放射式柔性中心拉杆加强环形水平桁架刚度,保证滑模系统的整体稳定性,控制仓体的位移和变形,同时有效减轻滑升系统的自重,拉杆数量根据仓体直径的大小与精度控制要求确定。柔性拉杆由圆钢、花篮螺栓组成。先将所有拉杆全部预紧,然后用水平尺放置在提升架下横梁上,收紧拉杆,直至提升架横梁水平为止。

图2 筒内柔性中心拉杆布设示意图

3 施工工艺流程及操作要点

3.1 施工工艺流程

施工工艺流程为:滑模设计→滑升准备→安装提升架→安装内外围圈→绑扎竖向钢筋和提升横梁以下的水平钢筋→安装模板→安装操作平台及内吊架→安装液压提升系统→插入支承杆→安装外架及安全网→调试→钢筋混凝土仓壁滑模施工→滑模拆除。

3.2 绑竖向钢筋和提升横梁以下的水平钢筋

仓壁环向钢筋及竖向钢筋均采用绑扎搭接。仓壁钢筋接头在同一截面上应错开,同一截面的接头钢筋面积不得大于该截面钢筋总面积的25%。

为保证滑模滑升顺利进行并充分利用材料,每根竖筋下料长设为4.50~5.50m,水平钢筋自然长度不超过6.0m,钢筋绑扎时应每个浇筑层预留1 根内外壁水平钢筋,作为下次绑扎的依据。浇完一层混凝土绑扎一层钢筋,为保证钢筋位置正确,间距1m 左右焊1 根长15cm 左右直径12mm 钢筋,使钢筋位置和保护层厚度正确,双排钢筋内侧间距用s 形拉筋控制,滑升时校正模板。绑扎程序为:修理插筋→绑仓壁环向钢筋→绑扎竖向钢筋→绑扎拉筋。绑扎要点有:①钢筋绑扎前应弹好仓壁、洞口位置线;②钢筋弯钩均应背向模板面;③应保证每层混凝土浇筑后,混凝土面都有两道绑扎好的水平筋,以保证主筋不位移。如图3、图4 所示。

图3 滑模组装

图4 浅圆仓底板及侧壁钢筋绑扎

3.3 安装操作平台及内吊架

平台组装好对平台进行布荷试压,试压总荷载为50t,并张拉导索。荷载用水泥代替,之后进行偏荷试压,即先卸去1/2 荷载,后观察、整理试验数据,对平台的可靠性进行鉴定。

3.4 调试

平台安装完毕后,应总体进行一次复查,如发现不符合要求应进行二次校正,校正后再进行复查,直到符合要求为止。

3.5 钢筋混凝土仓壁滑模施工

1)初滑升 滑模组装完毕、检查质量符合标准、准备工作就绪后,开始初滑,初滑浇混凝土应比模板上口低,分层浇筑,每层约200mm,浇完提升1~2 个行程。对模板系统、提升系统、垂直运输系统进行全面检查,发现异常,应及时处理好。滑升阶段一次可提升200~300mm。内外脚手架应兜底满挂安全网,并绑扎牢固。

2)正常滑升 完成初滑阶段工作,并对设备进行全面检查后,进行正常滑升。在绑扎好竖向和横向钢筋,安装好预埋铁件或预留孔洞后,浇一层混凝土,滑升一次,天气炎热时应加快滑升速度,在中途增加提升1~2 个行程。每昼夜滑升高度控制在3~4m 左右为宜。提升时,必须让千斤顶充分进油和排油,以保证千斤顶顶升高度基本一致。每爬到5 个行程(约1 500mm),应检查一次千斤顶高度,要进行单个调平处理,待全部调平后,再行全部提升。如气温较高,混凝土出模强度大于0.4MPa 时,将影响滑模提升,应视具体情况加添缓凝剂,以降低混凝士出模强度,以利滑升。

3)末滑升 当模板滑升至距离建筑物顶部标高1m 左右时,放慢滑升速度,并进行准确的抄平和找正工作,以使最后一层混凝土能够均匀地交圈,保证顶部标高及位置的正确。

4)特殊部位施工 全部采用滑模施工,滑模施工时,卸载隧道和大门采用预留插筋,待滑模施工过后再进行二次支模施工。具体施工方法是:①将门边柱及加强筋部位与筒壁结合部向筒壁处延伸800mm,用聚乙烯苯板填充:②钢筋绑扎要求,填充区原仓壁钢筋按设计要求施工,门边加强筋部位只绑扎270mm 范围内竖向钢筋,横向水平筋暂时不绑扎,待滑模脱模后,清理混凝土表面松动石子及混凝土残渣,并用钢丝刷清理干净后再二次绑扎钢筋,浇筑混凝土;③雨篷及门上口现浇梁部位,采用聚乙烯苯板填充,只绑扎竖向钢筋,其余钢筋待滑模脱模后二次施工;④门洞上口待滑模滑升高度高出雨篷标高150~200mm 时,采用定型木模板封堵门洞口处混凝土,避免混凝土下漏,定型木模板应提前加工待用;⑤二次浇筑混凝土时,应按施工缝处理进行施工,且添加混凝土膨胀剂。

4 效益分析

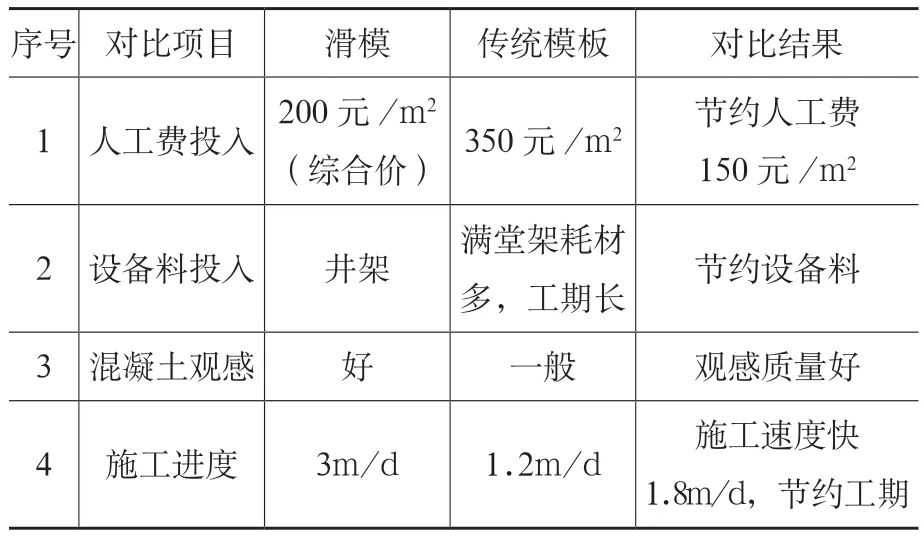

与传统工艺相比,本工艺经济效益分析如表1 所示。

表1 经济效益对比分析表

5 结语

本文通过实际工程项目,总结出大型钢筋混凝土浅圆仓滑模施工方法,采用放射式柔性中心拉杆,控制仓体的位移和变形;利用液压顶升滑模技术,完成了钢筋混凝土筒壁的施工,在安全、质量、进度及成本方面均达到了预期的效果;通过大幅度节省支模和搭设脚手架,有效地提高作业工效、减轻劳动强度、降低施工成本。