基于叠合板的装配式混凝土结构施工技术

2023-02-04孟令凯吕光大纪国权周兴邦

孟令凯,吕光大,纪国权,周兴邦

(中建二局第一建筑工程有限公司,北京 100176)

随着装配式混凝土结构形式的不断多样化,预制叠合板在建筑工程中的应用逐渐广泛,叠合板结合了预制板与现浇钢筋混凝土板的双重优势,不仅表面平整、安装方便,而且具有刚度高、抗震性能好等特点。然而,相比传统现浇式楼板,我国预制叠合楼板的施工技术仍未成熟,在实际的装配式混凝土结构施工中,预制叠合板时常发生构件运输吊装困难、施工工艺不适合复杂多变的施工环境等问题。因此,针对装配式混凝土叠合板施工技术的研究对保障建筑整体施工质量具有重要的现实意义。

1 叠合板施工技术设计

1.1 制做叠合板的预制底板

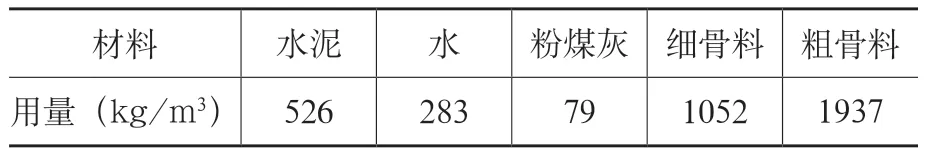

叠合板结构主要包括两个部分:预制底板和现浇叠合层,在进行预制底板施工时需要从底板的制做过程开始。首先需要确定底板的原材料及配比,综合考虑叠合板预制底板的质量及成本,本文选择普通硅酸盐水泥作为构件原材料,为提升混凝土强度,选择粉煤灰、骨料作为主要配比材料,配比方案如表1 所示。

表1 预制底板混凝土配比

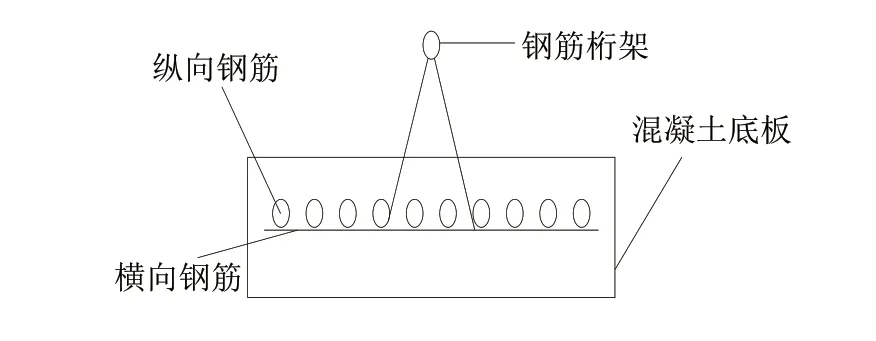

在混凝土配制过程中,为避免水泥和骨料发生反应,需要将混凝土中碱的含量控制在1kg/m3以下。然后开始预制底板的制做,预制底板属于形状规整的零构件,大多制做为矩形,厚度控制在80mm 左右,具体结构如图1 所示。

图1 叠合板预制结构示意图

在制做的叠合板预制底板内部设有钢筋,以此提升底板的强度与刚度。在预制底板成型后,进行脱模处理,将模具内部杂质清理干净后,在模具表面均匀涂抹油性脱模剂进行脱模,脱模后对预制底板构件进行蒸汽养护处理,并对构件质量进行检验,检验无误后进入下一道工序。

1.2 预制底板的安装

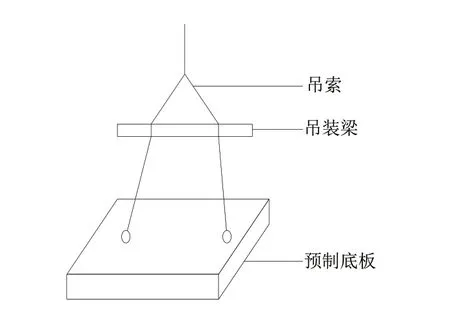

在安装叠合板的预制底板时,首先严格把关底板的进场,避免运输过程中损坏预制底板,做好成品保护工作。然后开始预制底板的吊装施工,根据叠合板的施工要求,本文采用模数化吊装梁进行叠合板的起吊,预制底板的吊装过程中需要设置2 个吊点,并确保每一个吊点受力均匀,缓慢控制预制底板平稳地上升,保持吊索中心与预制底板的重心为一条水平线上,如图2 所示。

图2 叠合板吊装示意图

在预制底板吊装之前,根据下式确定这两个起吊点的位置

式中,F1、F2分别表示两个起吊点的弯矩;Q表示预制底板受力;D表示两个吊装点之间的距离;L表示预制底板的长度。根据上式可以确定预制底板大约1/4 与3/4 板长的位置,为最佳的起吊点位置。最后,将吊装完毕的预制底板进行拼接处理,为确保底板构件之间紧密连接,本文采用H 槽钢进行底板的拼接固定,在两块底板端部分别设置一个H 槽钢,平推底板将H 槽钢卡入槽口,如图3 所示。

图3 预制底板拼接示意图

当预制底板拼接就位后,将底板底部垫块撤去,并在H 钢卡槽部位设置立杆支撑,便于后续混凝土浇筑作业。在进行预制底板的拼接固定时,需要做好拼接缝的密封处理,避免后续混凝土浇筑过程中发生漏浆现象。

1.3 叠合层混凝土浇筑

当混凝土叠合板的预制底板就位后,进行混凝土浇筑施工,完成叠合层的连接。

在混凝土浇筑之前,按照施工需求,在叠合板上敷设水电管线,通常正穿管线选择刚性材质,斜穿管线选择具有柔韧性的材质,敷设管线时需要降低应力集中,并做好成品保护工作。然后将预制底板上方的钢筋进行绑扎作业,在绑扎结束并检查合格后,开始混凝土浇筑施工。

叠合板的叠合层混凝土一般需要浇筑厚度大约100mm 左右,为确保预制底板受力均匀,避免发生工程事故,由底板中间向两侧浇筑混凝土,浇筑前严格控制混凝土的入模温度,确保叠合层可以一次浇筑成型。在混凝土浇筑过程中,需要一边浇筑一边采用振捣器进行振捣,将混凝土中气泡振捣出来,确保混凝土密实。对于预制底板连接处的混凝土结构,注意将其加密振捣,以此提升拼接处的质量。在浇筑混凝土叠合层时,不可以移动预制底板的位置,同时,严格控制混凝土的浇筑标高,防止局部混凝土出现堆载过大,引发预制底板的倒塌或倾斜。

当叠合层混凝土浇筑完成后,需要进行及时养护,保证48h 内混凝土表面一直处于湿润状态,并在混凝土初凝后,对结合面进行拉毛处理。最后,当混凝土叠合层终凝后,由现场施工人员做好混凝土的保护与测温工作,至此基于叠合板的装配式混凝土结构施工完毕。

2 工程应用分析

2.1 工程概况

本文以某住宅建筑工程为依托,对上述设计的叠合板施工技术进行验证。该工程位于城市主干道的交叉路口,总建筑面积约12 万m2,其中地上部分共有12 栋楼,建筑面积为8.6 万m2,地下部分为车库,建筑面积为3.4 万m2。根据工程施工要求,地上建筑采用预制混凝土叠合板作为建筑楼板,该叠合板由预制层和钢筋混凝土叠合层组成,如图4 所示。

图4 装配式混凝土叠合板结构示意图

在装配式混凝土叠合板结构中,通过∅8mm的钢筋与50mm 厚的保温板制做构成了预制层,预制层厚度为100mm;同时,通过∅6mm 的钢筋保护层与预埋水电管线构成了叠合层,叠合层厚度为110mm。以上结构设计完全满足该工程项目对叠合板的使用要求。

2.2 应用分析

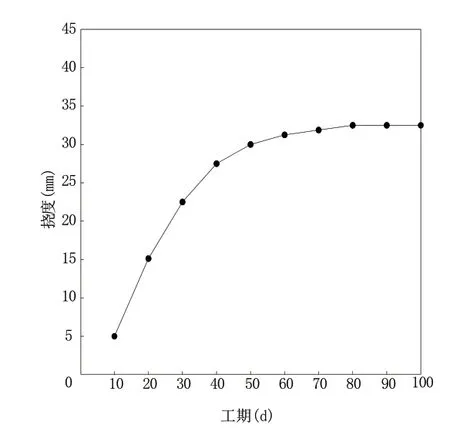

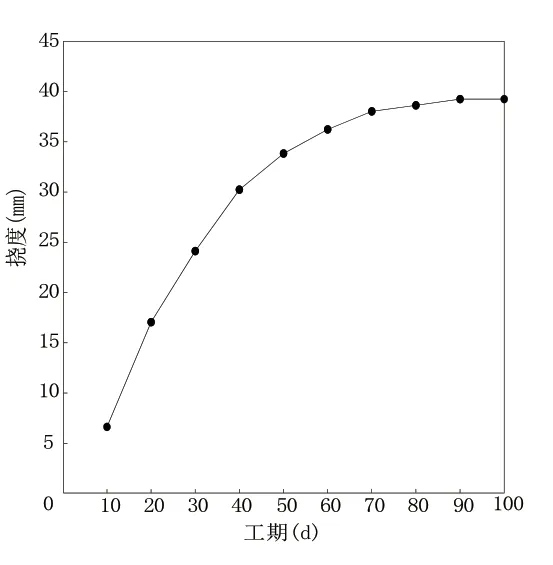

在叠合板吊装就位后,需要进行钢筋绑扎、混凝土浇筑等施工,施工中向预制底板施加一定荷载,可能会导致预制底板发生下挠,影响叠合板安装质量,为保障装配式建筑的整体施工质量,需要对叠合板预制底板的挠度变化进行实时监测。本次实例分析中,采用3 个数码位移传感器,分别布置在叠合板预制底板下表面的1/3跨、2/3 跨以及跨中处,测得叠合板预制底板挠度变化情况如图5~图7 所示。

图5 叠合板预制底板1/3跨挠度变化曲线

图6 叠合板预制底板2/3跨挠度变化曲线

图7 叠合板预制底板跨中挠度变化曲线

由图可见,预制底板的挠度变化趋势保持一致,均随施工工期的不断推进,呈现上升后稳定的状态,且挠度值的增长速率逐渐降低。其中在叠合板预制底板2/3 跨处出现了最大下挠,挠度值为38.8mm,未超过施工限值46mm,表明该叠合板的预制底板形变情况满足施工要求。这主要是因为本次施工在装配式混凝土叠合板中设置的钢筋桁架发挥了预期的作用,通过自身刚度与抗压、抗拉能力抵制了叠合板预制底板的挠度变化,促使下挠值趋于稳定,提升了叠合板的抗弯性能。由此可以说明,该装配式混凝土叠合板结构施工质量达到预期设计,进一步证明了本文所提叠合板施工技术的可行性。

3 结语

本文研究了装配式混凝土叠合板结构施工技术,通过剖析叠合板预制底板的制做、吊装、拼接以及叠合层混凝土浇筑流程,实现了混凝土叠合板整体结构的施工。同时,文中依托实际项目,验证了设计施工技术的正确性,取得良好的施工效果。