室内曲面造型墙顶面的BIM技术应用研究

2023-02-04袁少华

汪 静,袁少华

(中建二局装饰工程有限公司,北京 100000)

地铁站、航站楼、博物馆、音乐厅、演艺厅等公共建筑,考虑其使用性能,在建筑设计阶段除了奇特的建筑结构造型之外,也会在室内装饰造型上凸显艺术性。因此,这类建筑对于室内装饰施工技术有着极高的要求。BIM 施工技术能够将二维图纸转化为三维模型,更加全面、准确的表达施工意图,从施工管理、材料采购、实际施工和成本管控方面,都具有传统施工技术不可比拟的优势。

1 工程概况

1.1 项目简介

金沙演艺综合体工程项目位于成都市三环路西四段东侧,摸底河北侧。项目主要分为剧场和文化中心两部分,地上五层,地下三层,总用地面积约1.87 万m2,建筑面积约6.7 万m2(不含架空层),其中地上约为3.36 万m2,地下约3.34万m2。

本项目建筑轮廓形似“8”字形莫比乌斯环,外表连续流畅的曲面将墙面和屋面连为整体,极具流线美感。

1.2 重难点分析

1.2.1 造型难度大

由于外表独特的造型,导致室内装修存在较多弧形、异形墙顶地饰面,特别是可容纳1 200个座位的甲级剧院观众厅和休息大厅,存在较多GRG 造型的墙顶,施工难度大。

1.2.2 加工难度大

项目观众大厅和休息大厅墙面GRG 造型面积大,分别为1 580m2和1 847m2,墙顶面均具有起伏弧度,按照实际加工拆分出的小尺寸拼接面板存在单曲面和双曲面两种类型,曲面弧度不具有批量加工生产性。由于GRG 板均为开模翻制类石膏产品,无法共模导致模具加工种类多,开模费用高,生产周期相应变长,同时因为各种规格翻制的积累误差,导致加工难度极大。

1.2.3 质量要求高

休息大厅约有1 500m2的线刻木纹转印铝板,整体为曲面、多色彩的艺术铝板,设计赋予金沙独具代表性图案。而传统打印技术图形仿真度低,弧形板面也无法满足打印需求。因此,共板面多色跳跃转印技术为本工程一大技术难题。

休息大厅弧形曲面墙面为单块铝板均为边长1.6m 的正菱形弧形板面组成,通过在表面雕刻2mm×2mm 的细槽将一块板面划分为128 个边长20cm 的小三角形,再对这128 个小三角形进行跳跃式三色木纹转印,通过转印色彩的变化来形成墙面丰富的视觉感官,再借助铝板穿孔技术完美融入金沙具有代表性的青铜面具。

此外,铝板整体为密缝拼接,龙骨的深化定位、斜切弧形板缝的拼缝处理、拼接口处理以及穿孔图案的排版等,无一不对整体成型后的品质效果提出更高的要求。

2 深化设计与BIM应用

2.1 建立三维模型

本工程在主体结构移交后,第一时间组织人员开展测量放线工作,利用徕卡RTC360 型三维激光扫描仪对建筑内部进行三维扫描,重点针对室内休息大厅、观众厅等大空间,且墙面装饰造型复杂部位作反复精准测量。测量人员将扫描完成的建筑数据信息,导入软件Cyclone、3DR 中进行点云处理,得到现场实际模型。通过逆向建模,将实际模型与点云模型进行碰撞,提前发现主体偏差情况,得到符合实际的理论模型,保证建立模型的准确性,构件的精准定位及后续构件拼接精度。

2.2 三维模型辅助深化设计

2.2.1 单曲面优化

休息大厅线刻铝板墙面全长约70m,结构标高23.2m,线刻铝板面积约1 500m2,由多个菱形板拼接,构成一定弧度墙面。通过BIM 编程在模型中模拟比对,对菱形三角板造型进行优化,在不改变原设计要求前提下优化同规格单曲面率达到70%。将墙面铝板弧度优化为同规格的单曲面后,大大降低了加工安装难度,提高了施工效率,墙面最终呈现效果满足预期。

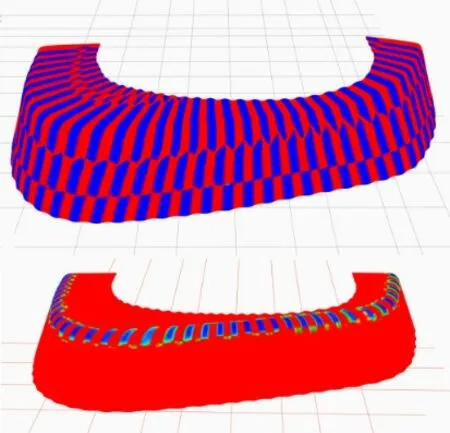

2.2.2 双曲面拟合

利用BIM 技术对休息大厅墙顶面GRG 造型进行尺寸和弧度上的优化。原设计施工图显示墙顶面造型由800 块双曲度GRG 板构成。施工高度达17.8m,全长约70m,GRG 施工面积约1 500m2。高大的空间对每块GRG 板的安装拼接有巨大难度,无法保证拼接的精确度,甚至影响整体面层的平整光滑度和流畅弧度。此外,双曲度的GRG 板加工复杂,精度低,对整体拼接平整度影响较大。技术人员通过BIM 编程,构建墙顶面整体造型,重新对模型进行拆分,首先解决双曲面面板加工难度问题,将其尽量优化为单曲面,其次再对单曲面面板进行尺寸规整,如图1 所示,让板块可批量下单,批量生产,加工难度、安装难度及成本等因素均有显著改观。

图1 双曲面拟合

2.2.3 装饰面层参数化设计

休息大厅中扶手采用GRG 材料制作。安装时,沿螺旋式楼梯延伸至二楼平台边缘,充当二楼临边防护墙,俯视为具有弧度的流畅线条,侧面面板无缝连接,高度约1.2m,全长约300m。楼梯转角不同于传统不锈钢栏杆和玻璃栏杆转角的断开形式,其呈弧形面连接平滑过渡,对面板拼接施工操作和预制加工有一定要求。下单下料时,借助建立的BIM 模型,对扶手的每个杆件单独编号,并赋予单独参数信息,导出数据,辅助下单工作,提高工程效率。

此外,龙骨构件存在大量非标准件,且加工角度不一。施工时,利用BIM 参数化技术对龙骨构件进行分组,并编写相应程序,实现预加工图及加工清单的批量输出。

本工程通过提取BIM 模型数据的方式,输出下料单、加工图。加工厂根据数据表格直接加工构件,从而实现工厂的数字化加工。项目搭建BIM-QR 系统,输入材料尺寸及数量信息至共享平台,并将构件制作信息和材料信息相互关联,通过材料进出场信息,自动更新统计材料剩余数量及构件加工制作进度。

2.2.4 智能化图案绘制

金沙演艺综合体项目墙面设计青铜面具图形,宣传金沙出土文物。针对青铜面具图形施工,为保证最终呈现效果,在软件中对其进行合理分析。通过在BIM 软件中模拟各类方案施工,综合考虑图形呈现效果、施工操作、构件加工和经济成本等因素,选择操作方便,施工高效,经济合理的方式施工。对比后,最终选定调整穿孔大小的方式将图案绘制在铝板上。采用直径4~18mm不等的圆孔,利用小直径圆孔,增加同一面板上小孔数量,营造图案阴影暗部效果;对于其他区域,采用大直径小孔,减少孔洞数量,赋予留白,更高效地还原了设计效果。

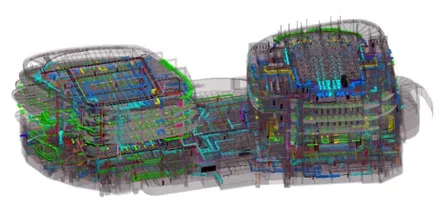

2.2.5 综合管线碰撞分析

通过BIM 技术对项目整体建立机电各专业模型,并针对观众厅、舞台网架及排练厅等对净空要求较高的部位进行专项深化分析。对各专业进行管线综合排布、碰撞检查和净高分析,从而调整各专业管线相对位置及标高,确保布设美观、符合净高要求。

建立的各机房模型,可对设备基础、安装、管道及支吊架位置进行优化,检查碰撞,并细化减振节点,实现减振降噪的效果,保障声学效果。管线模型如图2。

图2 管线碰撞分析模型

3 施工管理中的BIM应用

3.1 三维出图

面对复杂的装饰施工图,各面层衔接部位及安装细节、关键节点通过常规图纸进行表达,存在模糊和表达不清楚问题。通过BIM 技术创建本项目三维模型后,从碰撞分析后的实际模型中提取BIM 三维图纸,可有效确保装饰施工图纸精确度,图纸表现更立体。

利用三视图原理投影生成结构深化设计图,标记同节点、同构件多视角图和加工详图,制作标准化加工图纸,用于指导加工工厂的构件制作和现场安装。

3.2 三维可视化交底

本工程有效利用BIM 三维可视化技术,建立各专业标准系统节点模型、复杂系统节点模型,通过模型进行可视化技术交底,保证施工人员能够全面理解施工图纸。同时,制作各关键工序三维样板模型,将施工工序逐步分解,保证每一施工工序质量符合现阶段国家标准及行业标准,减少后续施工问题导致的返工。

对施工人员在每日施工前进行关键工序重点交底工作,以三维模型视频操作点明施工细节问题,把控工程施工质量,充分发挥BIM 技术在施工中的辅助功能作用。

3.3 监测平台搭建

项目结合BIM 技术建立施工数字孪生模型,结合激光传感器及力学传感器的实时回传数据,搭建网壳提升动态监控平台,分析提升全过程信息,并在平台上进行可视化展示。

通过分析虚拟模型所存储以及物理提升过程实时采集的多源异构数据,实现对提升安全风险的实时预测。分析提升过程风险演化规律,并与智能安全管理平台中显示的提升多源异构数据相结合,获取现场实际施工面临风险预测结果。根据风险预测结果,发出指令及时调整施工状态或做出可用于调整施工状态的辅助决策,实现虚实交互反馈、数据融合分析、决策迭代优化,实现对整个提升过程安全生产的监督管理,确保施工安全性、高效性。

4 BIM技术应用效果

1)本工程通过BIM 技术实现项目精细化管控,极大程度减少对建筑施工材料的浪费,并采用高强度钢材等绿色环保材料代替传统碳基建筑材料和现场预制化拼装等方式,减少建筑材料生产及施工过程中的碳排放。

2)本工程室内墙面装饰多为GRG 材料板材,墙面造型具有起伏弧度,采用BIM 技术对复杂造型墙面进行建模,模拟其装饰面板安装弧度及完成效果,优化面板尺寸,并辅助材料下单下料工作,有效减少材料加工损耗,提高施工效率,保障目标工期。

3)本工程施工内容复杂,造型多,通过BIM技术三维出图和可视化交底技术能够保证交底情况的准确性和施工工人理解。

4)代表金沙形象的青铜面具图案在本工程墙面上的呈现是重点关注的内容,本工程通过合理安排蜂窝铝板面材表面孔洞,实现视觉效果上的观感体验。通过在BIM 技术模型中对孔洞的大小及位置排布的模拟,反复优化方案,最终呈现满意效果。

5 结语

在金沙演艺综合体项目施工建造中,引入BIM 技术,实现模拟施工关键工序节点,深化面饰排版优化及成本管控材料损耗。同时,有效保障整体施工质量,提高施工建设效率,为圆满完成业主要求,打下坚实基础。

BIM 技术在金沙演艺综合体项目的实施应用,为其在室内异形墙面装饰装修领域的深入探索和应用前景,提供了宝贵的施工经验。