穿越型扩张式封隔器的研制与试验

2023-02-03邹明华于继飞程心平陈欢杜孝友段玉超杨阳李孟龙

邹明华,于继飞,程心平,陈欢,杜孝友,段玉超,杨阳,李孟龙

(1.中海油研究总院有限责任公司,北京100028;2.中海油能源发展股份有限公司工程技术分公司,天津300452)

0 前言

渤海油田大部分区块属于层状砂岩油藏,纵向多套砂体,渗漏率极差大,非均质性严重,一般采用大段多小层笼统防砂,开采时只分为三到四大段,每个段内包括多个小层,油田开发后期段内矛盾突出:(1)注水井无法进一步细分层系注水,注水效果难以提升;(2)油井无法实现精细分层开采,特别是水平井,无法实施分层段的控水措施。

为了能够进一步细分层系,提供油田整体开发效果,需要能够在现有的防砂段基础上,进一步把小层之间进行卡封,便于进一步的措施。根据现有技术情况看,筛管外与套管或者地方之间的封隔主要依靠化学类的堵剂[1-3],或者将防砂管柱提出井筒重新下防砂管柱(该防砂管柱要求将封隔器放置在小层之间的隔夹层),这种成本又太高。而防砂管柱内的封隔则依靠机械卡封实现[4-6]。现有的管内卡封技术,难以与化学类堵剂配合形成有效密封,同时难以满足渤海油田管柱作业对于封隔器需要穿越电缆或者钢管等的作业需求。

1 技术现状分析

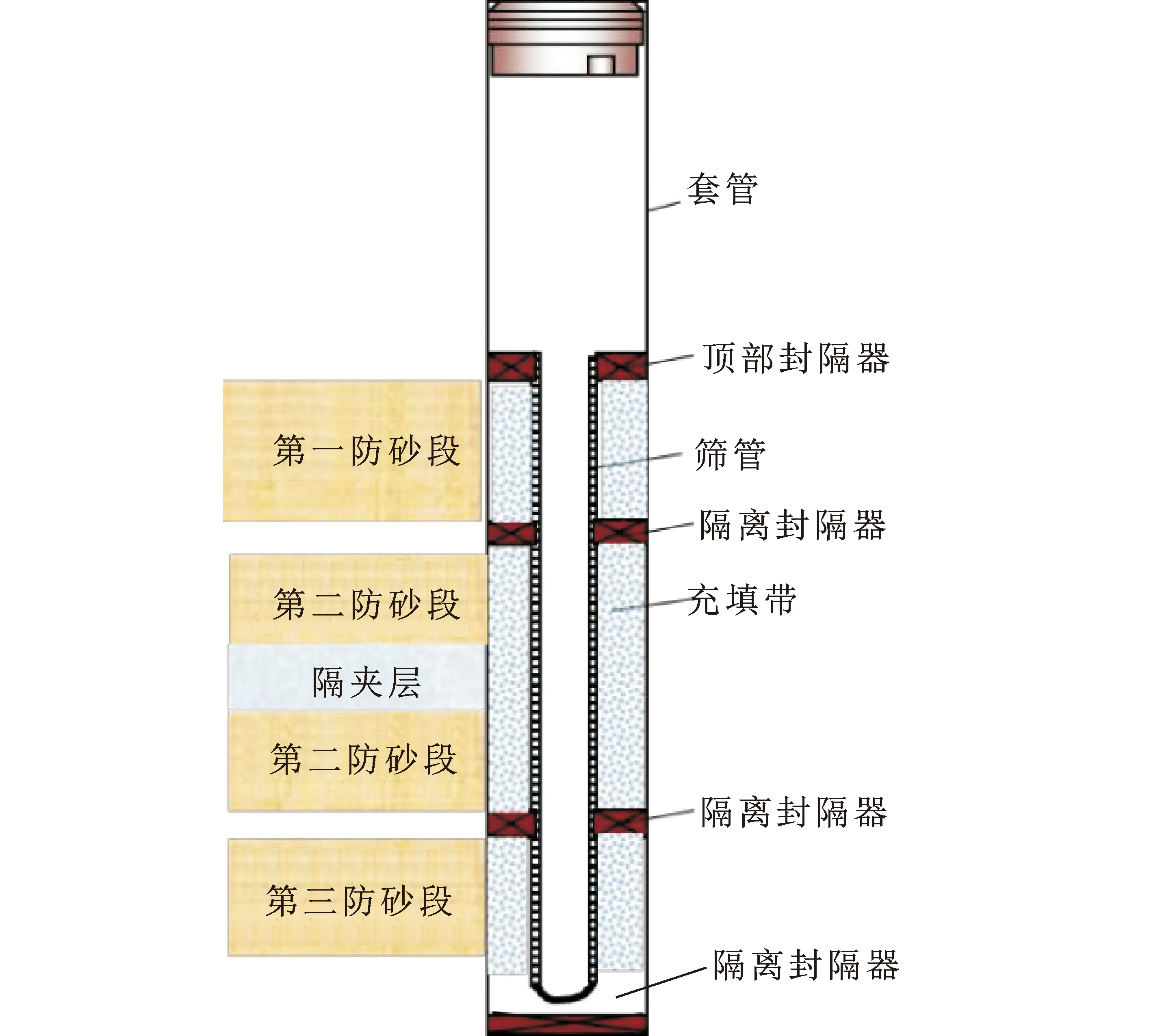

渤海油田防砂段小层多,一口典型注水井完井管柱从上至下主要构成为顶部封隔器—筛管—(密封筒—隔离封隔器—密封筒)—筛管—(密封筒—隔离封隔器—密封筒)—筛管—(密封筒—隔离封隔器—密封筒)—筛管—盲堵,如图1所示。以内径为φ120.65 mm的密封筒为例,一般顶部封隔器内径φ152.4 mm,筛管或者盲管/短节内径为φ150.07 mm。

图1 渤海油田常见防砂管柱示意Fig.1 Common sand control string in Bohai oilfield

在实施分层注水或者分层采油时,其管柱一般为滑套—油管—定位密封—油管—配水(产)器—油管—插入密封—油管—配水(产)器—油管—插入密封—油管—配水器(产)—油管—丝堵,如图2所示。其中定位密封与顶部封隔器配合形成密封,各级插入密封与密封筒配合形成密封,各层一个配水(产)器进行各层配水(产)量的调节。其中定位密封和插入密封都是靠其橡胶与密封筒的内壁过盈配合实现的。

图2 常规分注管柱示意 图3 细分层注水示意Fig.2 Conventional separ- Fig.3 Subdivision layer ated injection string water injection

假设防砂段二还有两个小层,小层之间有隔夹层,需要实施细分层系注水或采油时(见图3),除了在隔夹层的位置——筛管与套管之间进行封隔,还需要对防砂管柱内隔夹层的位置进行封隔,一般采用封隔器,但此处封隔器下井时要通过防砂管柱的最小内径——密封筒。

2 穿越型扩张式封隔器

2.1 应用环境分析

假设密封筒内径φ120.65 mm,则该封隔器外径必须小于φ120.65 mm,然后能在φ150.07 mm的筛管或者盲管内坐封,如图4所示,必然对封隔器的胶筒提出更高的要求。从国内外研究和实际应用分析,扩展式封隔器更适合这种过变径的应用场合[7-11]。另外,封隔器不仅需要在此特殊条件下坐封,为了井筒安全,封隔器后期必须能解封,解封后外径不能超过φ120.65 mm,这样才能穿越密封筒,顺利将管柱提出井筒。

图4 封隔器应用环境示意Fig.4 Application environment of packer

2.2 结构及原理

如图5所示:穿越型扩张式封隔器(专利号ZL201920682237.0)主要由上接头、中心管、坐封部分、解封部分、电缆穿越与保护等组成。坐封部分主要由单流阀、弹簧、胶筒、坐封腔等组成;解封部分由解封钉、C环等组成。

图5 穿越型扩张式封隔器结构简图Fig.5 Structure diagram of crossing expandable packer

其原理为:封隔器入井后,从中心管加液压,当液压力达到设计值,克服弹簧对单流阀的作用力后,将推开单流阀,液流进入外筒与中心管的环空,并流入胶筒部分,胶筒受内压力,并开始扩展;当压力增加到胶筒的坐封力后,封隔器完全坐封,由于胶筒一侧设置有单流阀,另一侧则完全密封,所以,当加压停止后,单流阀的液流口将关闭,使压力保持在坐封腔内,保持对胶筒的内扩展力,确保封隔器不会解封。当需要解封时,上体管柱将带动中心管向上移动(图5向左方向),达到设计的解封力后,解封钉开始被剪切直至被剪断;继续上提管柱,当中心管上的泄压口越过坐封腔密封部分,则坐封腔内的液体与坐封腔外互通,胶筒内外压力平衡,胶筒将自行回缩,完成封隔器的解封;C环将挂住胶筒及其相关连接部件,一起被提出井筒,由于封隔器以下管柱与中心管连接,所以将随中心管一起移动,并被提出井筒。

中心管上设置有穿越孔,穿越孔下端(图5右侧)为裸露状态,穿越孔上端(图5左侧)设置有NPT母螺纹。现场作业时,穿越封隔器时可以把电缆截断,预留的长度大于封隔器长度,电缆由下端开始穿,从穿越孔的上端穿出来之后,通过专用的穿越接头(见图6),将滚筒电缆下放并与封隔器上的预留电缆头进行连接,采用专用电缆连接器(见图7)连接、密封保护。在上接头处设置有电缆连接器保护槽(见图8),把电缆连接器置于槽内,使电缆连接器外边缘不会超过上接头外圆。这样电缆连接器能得到有效的保护,在下井或上提过程中避免被管壁刮蹭。

图6 Swagelok NPT穿越接头Fig.6 Swagelok NPT crossing joint

图7 电缆连接器实物Fig.7 Cable connector

图8 上接头及其保护槽Fig.8 Upper joint and its protective groove

2.3 技术参数

最大外径φ114 mm,内径φ50 mm,工作压差12 MPa,工作温度120 ℃,坐封压差3~12 MPa(根据需求),解封力(4~8)×104N(可调),适用套管规格φ139.7 mm、φ177.8 mm。

2.4 技术特点

(1)解封力小。

(2)单流阀设计,坐封泄压后可保持坐封状态。

(3)密封性能可靠。

(4)本体尺寸小,封隔内径大。

(5)胶筒外径小于工具本身的最大外径,在作业过程中不易被划伤。

(6)电缆有独立的穿越通道,且穿越通道无弯曲,方便电缆穿越。

(7)采用长胶筒,能与筛管外的堵剂形成长距离的密封段,有利于有效分层。

(8)电缆穿越封隔器后,能被有效保护,且其横截面投影不会超过接箍外圆投影,降低了电缆被井筒内壁刮蹭的风险。

3 试验与分析

3.1 室内试验

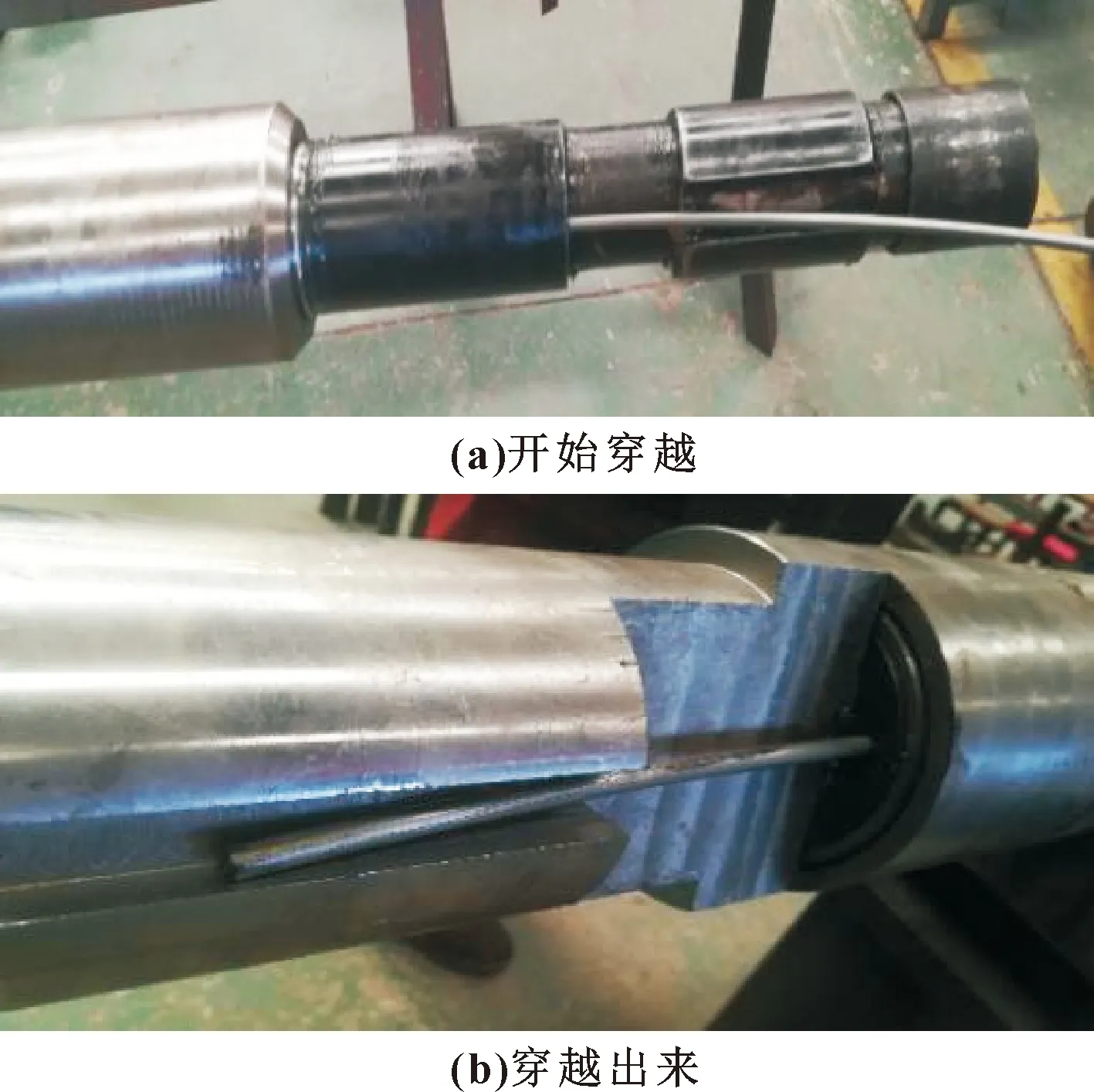

3.1.1 钢管穿越试验

将封隔器置于试验台上,将一段长度大于封隔器长度的钢管沿着封隔器下端的穿越孔开始穿越,如图9(a)所示,至封隔器从上端穿越孔出来,如图9(b)所示,然后用swagelok NPT穿越接头将其固定。管线处于自由状态穿越,没有人工扶直,穿越过程无任何遇阻,穿越接头可正常固定、拧紧,符合现场作业需求。

图9 钢管穿越试验Fig.9 Steel pipe crossing test:(a)start crossing;(b)crossing out

3.1.2 性能试验

封隔器地面试验主要包括两个试压试验:一个试压试验是整体试压试验,检验封隔器整体耐压性能,并检验封隔器胶筒扩张后的回缩性能及其他性能;另一个试验是封隔器坐封后进行环空上、环空下的耐压差试验,主要是检测封隔器的密封性能。

整体试压。将封隔器的下端堵死,将封隔器装入试验工装(见图10),试验工装内径φ168 mm,从封隔器上端的中心管接入试压泵,试压泵采用小排量高压专用试压泵,用清水注入,压力表起压后继续注入清水,至压力达到16 MPa,保持憋压状态20 min,压力基本无下降,泄压,解封封隔器,起出封隔器进行观察,封隔器胶筒无明显损坏。

图10 封隔器整体装入Fig.10 Integrated installation of packer

环空试压。如图11所示将封隔器再次装入试验工装,并将封隔器与试验工装的环空一端堵住,预留试压孔,另一端环空则处于敞开状态,先从中心管打压至16 MPa,封隔器处于坐封状态,然后将试压流程接入环空的试压孔处,从环空打压16 MPa,压力有微小下降,下降至15 MPa,保持20 min,压力不降,另一端环空没有水渍现象,泄压。从另一端环空进行试压,进行相同的操作,压力同样保持在15 MPa,保持20 min,压力不降,泄压,封隔器解封,起出封隔器,观察封隔器整体无明显损坏,胶筒无明显变形。

图11 封隔器环空试压试验Fig.11 Pressure test of packer annulus

从试验结果看:封隔器的整体试压和上、下环空试压符合设计要求。

3.2 现场试验

渤海油田一口水平井,由于高含水原因,需要进行分层控水措施,为此,需要在防砂筛管柱内使用封隔器进行隔夹层对应的管内分隔。该井地层温度60.3 ℃,生产层位2 399.6~3 402 m,防砂管柱从上至下为顶部封隔器—磨铣延伸筒—快速接头—筛管/盲管—密封筒—引鞋。顶部封隔器内径φ152.4 mm,快速接头内径φ124.2 mm,筛管/盲管内径φ157.1 mm,要在筛管/盲管内坐封封隔器,需穿越快速接头。修井后的管柱在防砂段从上至下依次为定位密封—配产器—油管—穿越型扩张式封隔器—配产器—尾管—丝堵。其中配产器带有流量计和压力计。

穿越型扩张式封隔器随修井管柱下入,并按照操作步骤进行了电缆穿越,按照作业设计方案,进行打压,打压至12 MPa,并保持10 min,坐封完成后,逐步恢复井口。启泵生产,调整配产器的油嘴大小,通过2个配产器上的压力计(管内压)和流量计判断穿越型扩张式封隔器已坐封,见图12。从入井之后的生产情况来看,生产变化不大,从另一方面验证了封隔器的密封性能。

图12 不同状态下两个层段的压力及流量Fig.12 Pressure and flow of two intervals under different conditions

通过现场试验,可以看出穿越型扩张式封隔器能顺利穿越小尺寸内径的通道并在大尺寸内径的管柱内坐封,电缆现场穿越顺利,无遇阻,并能被有效保护,NPT螺纹接头和封隔器整体密封性能可靠。

4 结论

为解决渤海油田大段防砂内层间矛盾突出、需要进行防砂管内封隔的问题,重点分析了完井管柱特点,对封隔器的使用环境进行了分析,研制了一种穿越型扩张式封隔器。该封隔器不仅满足现有完井条件,也能适合不同的采油注水工艺。通过室内试验和现场试验,该封隔器能顺利实现外径φ6.35 mm的管线穿越,坐封、解封等功能正常,中心打压16 MPa,上下环空承压均可达15 MPa,最大可满足φ157.1 mm内径密封要求。