基于实测载荷谱的车架结构仿真优化方法及应用

2023-02-01金红杰周忠胜臧利国王星宇

金红杰,周忠胜,臧利国,王星宇

(1.南京理工大学 机械工程学院,南京 210094;2.东风越野车有限公司,武汉 430058;3.南京工程学院 汽车与轨道交通学院,南京 211167)

车架是支撑所有簧上质量的结构件,承受来自发动机振动、路面不平度引起的簧下变形以及承载质量等复杂因素耦合激励[1]。在新型特种车辆整车轻量化和承载质量要求越来越高的趋势下[2],如何有效开展车架结构优化分析以满足实际使用需求,是目前亟需攻克的难题。

目前,车辆结构设计中采用分级的随机路面[3]对车辆零部件仿真研究较多,或采用重构或模拟的随机路面对车辆载荷谱进行仿真分析[4],基于仿真结果开展疲劳寿命预测[5-8]。这些研究从方法上探讨了简单有限工况下的可行性,但还存在很多无法确定的参数和因素,不能直接指导设计面向实际使用。路面对车辆的激励来自于轮胎,为了计算分析整车动力学机理,学者们开展了轮胎载荷传递特性、轮胎模型及相关参数的研究[9-13],ADAMAS软件,ABAQUS软件,ANSYS软件等商用软件已具备多种标准的轮胎模型可供直接应用于仿真分析,但轮胎的耦合机理非常复杂,涉及接触、热力、气压、速度、胎纹、材料等非线性参数,相关研究工作难以直接应用于路面对车辆的分析,同时还有很多矛盾问题尚需解决。为了尽可能避免路面对车辆激励导致设计开发的不确定性,轮式车辆直接采用六分力传感器采集轴头载荷谱[14-15]作为整车的输入边界条件,再用比较成熟的动力学模型开展各部件的仿真分析[16-17]。为寻求轻量化,车架设计时主要在材料、尺寸、结构上进行有限元分析和优化,以保证强度、刚度和模态特性[18-19]。对于多体动力学动态工况仿真,零部件质量、转动惯量对结果影响较大,另外由于实际车辆的非线性特征,在模型中也要反映到各弹性件的非线性刚度和阻尼系数上,甚至柔性体的结构阻尼,会影响仿真结果[20]。对于有限元动态工况仿真,边界条件的动态特性,本构模型,计算参数的选取对仿真结果影响较大。实践中,如果没有试验数据支撑,难以保证模型的有效性和合理性。因此,本文针对某型车辆在试验中发生车架开裂的问题,提出一种基于实测载荷谱的车架结构优化分析方法,主要分为故障原因分析、载荷谱采集及分析、仿真优化改进、实车台架试验、试验验证等过程,通过试验实践证明解决了设计时存在的问题,确保优化后的车架达到要求,提高可靠性水平。

1 存在问题

新研发的两辆某型车辆在可靠性行驶试验过程中,车架发生了严重故障,其中一辆分别在车架左右纵梁和加强筋位置发现4处裂纹。另一辆被试品分别在车架右纵梁和加强筋处发现3处裂纹,典型裂纹故障现场图如图1所示、设计图如图2所示。纵梁裂纹故障现场图如图3所示。

从两辆车发生故障的里程相近、故障发生位置的一致性特点推出,纵梁及加强筋开裂属于系统性故障,需要重新设计并更换车架。在前期已完成的在平整路面工况下以考核高速度高转速为主的高速环道行驶试验和以考核转向制动为主的山路行驶试验过程中均未出现车架故障,而在后期复杂激励路面工况的凹凸不平路和不规则越野路行驶试验过程初期陆续发现纵梁裂纹、加强筋裂纹,所以车架结构还并未涉及到疲劳失效的阶段,考虑到疲劳断裂与过载断裂所产生裂面的差异性,同时结合实际车架的裂纹面结构和特征,裂纹结构特征图见图1、图3,经定性分析初步认为造成纵梁和加强筋裂纹的主要原因在于设计强度不够。

图1 车架加强筋裂纹故障图Fig.1 Fault diagram of frame reinforcement crack

图2 车架加强筋裂纹结构图Fig.2 Structural diagram of frame reinforcement crack

图3 车架纵梁裂纹故障图Fig.3 Fault diagram of frame longitudinal beam crack

在设计阶段此车架虽通过车架台架试验和仿真分析的方法开展了相关验证工作,可实际试验结果表明,因缺乏实际试验条件下整体受力特性分析,未考虑真实载荷谱的车架仿真分析和零部件台架试验方法还存在很大风险。为明确故障机理,测量试验应力水平来分析设计强度缺陷,以指导进一步优化设计,确保改进有效,提出了以实测试验载荷数据为基础的仿真优化方案,避免无实测数据支撑的仿真结果带来的不确定性。

2 载荷谱采集及分析

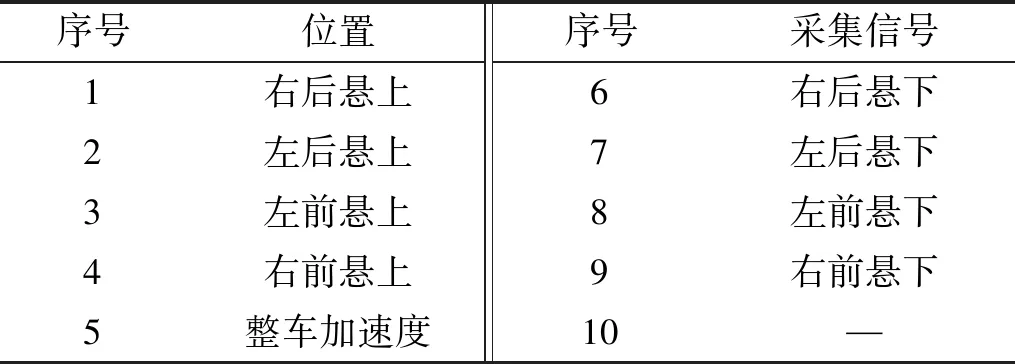

现阶段采用仿真方法不适用于获取复杂路面的车架载荷谱,掌握试验条件下的车架载荷谱,是准确把握分析设计存在的缺陷最直接的基础数据。载荷谱采集及分析思路如下:根据试验中发生的故障,经原因分析后,在试验道路上开展车架载荷谱采集工作,获取真实试验行驶载荷数据。利用六分力传感器采集轮胎轴头的载荷谱数据,加速度传感器采集悬上、悬下加速度,位移传感器采集悬架间位移,为台架验证试验提供依据。按照试验道路载荷谱编辑的台架试验激励尽可能在垂直方向上等效于实际试验[21],期间可能暴露其他故障,应尽可能在台架试验期间分析解决。为车架改进设计提供准确的载荷谱数据,结合车架结构力传递关系,选择采集多通道的加速度信号和应变信号,把以上各类传感器信号集成到多通道数据采集器,通过软件同步全部通道,同时采集各类数据。主要测点位置加速度见表1、应变见表2,传感器安装见图4、图5,载荷谱采集系统构建见图6。

表1 加速度(单向)测点位置Tab.1 Location of acceleration (unidirectional) measuring point

表2 应变(应变花)测点位置Tab.2 Position of strain (strain rosette) measuring point

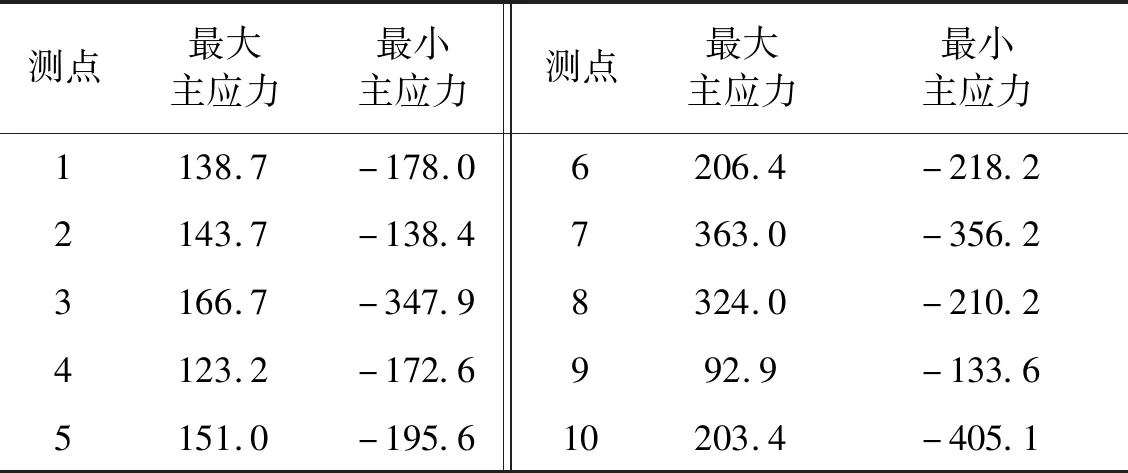

按照试验规范要求,开展了试验路面的行驶试验,同步采集了各通道载荷谱实时原始数据。为减少数据采集过程中存在信号干扰因素,利用零点漂移、去趋势项、去噪等信号处理技术得出载荷谱分析数据,右后轮车架(测点7)载荷谱在不规则越野路面上原始数据和处理后分析数据见图7(a),右后车架(测点10)在复杂激励路面工况的凹凸不平路行驶试验载荷谱实时曲线见图7(b)。对采集的载荷谱信号进行最大应力分析,可得到应力载荷幅值见表3。

(a) 六分力传感器安装图

图5 右后车架(测点10)的应变传感器安装图Fig.5 Installation diagram of strain sensor of right frame (measuring point 10)

图6 载荷谱采集系统构建图Fig.6 Construction diagram of load spectrum acquisition system

(a) 右后轮车架(测点7)载荷谱原始和分析数据

表3 应力载荷最大值Tab.3 Maximum stress load MPa

试验过程中,复杂路面对车架损坏较为严重,裂纹集中发生在车架后面部位。这与采集的载荷谱数据基本一致,第3、7、8、10测点的主应力已经接近或超过了最低屈服强度355.0 MPa,尤其集中在后车架,而且出现大应力是整个时间段的普遍现象,比如测点7的应力载荷谱(见图8),准确地解释了故障发生原因。因此,在试验过程中发生开裂故障,此故障属于设计缺陷,后续会引起车架断裂的致命故障,导致整个车辆功能丧失。

3 车架设计改进

通过实测数据准确获取了因设计强度不足导致故障的原因,为数值仿真提供了有效保证。采用载荷谱采集的数据,利用数值仿真方法,进行设计改进,解决车架纵梁及加强筋开裂的问题是可行有效的。考虑到某型特种车辆整体结构布局已确定,无法重新设计,所以只有在不影响原有设计结构的基础上对车架进行优化,改进受力工况下的力学特性,降低应力水平,以解决系统性故障。上述分析已提出,薄弱环节应力值与屈服强度接近或超出数据不多,通过优化设计,把应力值水平下降到一定水平,可以满足试验要求。由于车架开裂的主要原因在于车架的强度不足,优化的结构仅采用车架局部增加少量支撑板、隔板、加强板等零件,并局部加厚处理的方式,尽可能减少对整车性能的影响。增加的结构对整车质量影响几乎可忽略不计。由高强度结构必然伴随高固有频率,且优化前的车架结构固有频率远高于共振频率区域,因此优化后车架的模态特性必然符合要求。

图8 右后轮车架减震弹簧旁(测点7)载荷谱Fig.8 Side load spectrum of damping spring of right rear wheel frame (measuring point 7)

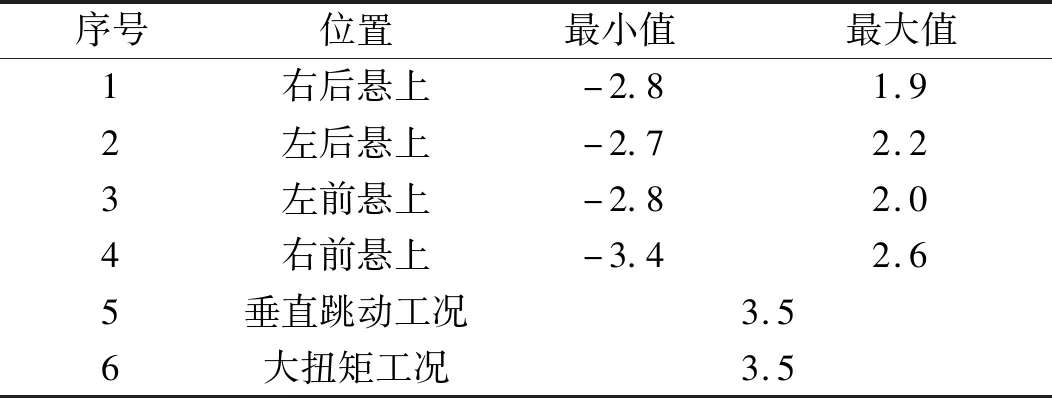

为了对车辆进行准静态载荷分析,结合采集的悬上质量加速度载荷谱(最大幅值见表4),分析行驶过程中的受力工况。

表4 悬上加速度最大值Tab.4 Maximum acceleration on suspension 单位:g

车辆行驶准静态受力分析,可以分解为以下六种工况:垂直跳动工况、驱动和垂直跳动工况、制动工况、驱动和转向工况、转向工况和大扭转工况。其中,对车架影响最直接的工况有垂直跳动工况和大扭矩工况,因此针对车架特性,对两种工况进行分析:

(1) 垂直跳动工况:汽车在直线行驶过程中遇到不平路面,悬上质量产生了3.5g加速度的工况;

(2) 大扭转工况:汽车在后悬架左侧施加3.5g加速度工况。

车架材料采用DL510,厚度为4 mm,相应材料屈服强度为355.0 MPa,结合工程实践经验,准静态计算期望值为450.0 MPa。计算结果表明:垂直跳动工况7处车架后部超过屈服强度,计算结果各为590.1 MPa、593.7 MPa、478.6 MPa、513.5 MPa、635.3 MPa、487.6 MPa、550.3 MPa,大扭矩工况6处车架后部超过屈服强度,计算结果各为376.1 MPa、485.3 MPa、623.6 MPa、504.7 MPa、458.7 MPa、572.1 MPa,与试验发生的故障吻合,说明计算模型有效,边界条件给定合理,可适用于仿真优化分析,计算分析结果见图9、图10。

根据仿真分析结果,开展了车架结构优化。考虑某型车辆结构整体布局,为不影响整体结构,采取了局部修改优化方案。首先提出了方案1模型(见图11)。主要改进思路为:两腹板间增加支撑板,增加隔板,套管焊在外片上,隔板焊在内片上,提高纵梁局部刚度;更改纵梁结构,优化应力集中区域纵梁与车体搭接关系;纵梁前后与车体连接区域增加加强板,减震器支架处增加加强板提高局部刚度。

图9 垂直跳动工况有限元计算受力分析Fig.9 Stress analysis of finite element calculation under vertical runout condition

图10 大扭矩工况有限元计算受力分析Fig.10 Stress analysis of finite element calculation under large torque condition

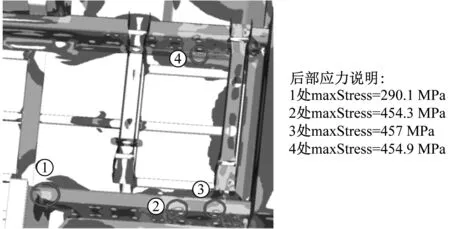

仿真结果表明:垂直跳动工况3处车架后部接近屈服强度,计算结果各为454.3 MPa、457.0 MPa、454.9 MPa,大扭矩工况2处车架后部接近屈服强度,计算结果为449.1 MPa和454.9 MPa,计算分析结果见图12、图13。通过分析得知,此方案还不够托底,还需进一步优化。

图11 方案1优化模型Fig.11 Scheme 1 optimization model

图12 垂直跳动工况有限元计算受力分析(方案1)Fig.12 Stress analysis of finite element calculation under vertical runout condition (scheme 1)

图13 大扭矩工况有限元计算受力分析(方案1)Fig.13 Stress analysis of finite element calculation under large torque condition (scheme 1)

因整车布局已确定,无法重新设计,而只能在原设计基础上局部优化的前提下,针对方案1,提出了方案2,对后部车架部分料厚为4 mm的零件增加料厚至5 mm,分析是否满足试验要求。

仿真结果表明:垂直跳动工况2处车架后部应力最大值为251.7 MPa、362.6 MPa、大扭矩工况1处车架后部应力最大值为419.4 MPa,计算分析结果见图14、图15。从分析结果可以看出,方案2选取各点应力值已小于相应材料屈服强度值,满足目标要求,选取的车架应力值较大工况垂直跳动工况和大扭矩工况进行结果分析,逐步优化计算结果对比结果见表5、表6。

图14 垂直跳动工况有限元计算受力分析(方案2)Fig.14 Stress analysis of finite element calculation under vertical runout condition (scheme 2)

图15 大扭矩工况有限元计算受力分析(方案2)Fig.15 Stress analysis of finite element calculation under large torque condition (scheme 2)

表5 垂直跳动工况仿真对比Tab.5 Simulation comparison of vertical runout condition

表6 大扭矩工况仿真对比Tab.6 Simulation comparison of large torque condition

4 台架试验与可靠性验证

为了在短时间内准确评估改进优化后的新产品可靠性,首先进行了道路模拟台架试验。依据真实试验条件试验采集的六分力、加速度、位移等载荷谱数据,越野路可靠性行驶载荷谱数据见图16,通过RPC迭代技术,应用于整车道路模拟试验台。

台架试验激励源采用试验路面鉴定考核的里程条件,主要考核车架和车身强度。为便于分析,测点布置与试验实测方案一致。主要步骤为:

(1) 道路载荷谱利用:每个测试工况应至少有2次,并对比两次采集结果;

(2) 载荷谱分析与编制:对所采集道路谱各通道数据进行检查,去除奇异值和异常数据点。对存在零点漂移、温度漂移等可修正的异常数据进行必要处理。根据各工况起始时间,对道路谱中所有通道响应数据进行分段裁剪,去除各工况间的过渡路段数据,并保存为可用于道路模拟测试系统路谱迭代的数据格式;

(3) 道路模拟试验车辆准备:将测试车辆安装至道路模拟试验台架上,并安装所需传感器、数据采集、冷却装置等配套设备;

(4) 载荷谱迭代:设置控制参数,计算系统传递函数,迭代收敛后,保存此时的测试系统控制信号作为该工况的最终驱动信号,越野路面上右后轮减震器上支架加速度原始信号和迭代后驱动信号见图17,每个工况都需进行;

(5) 台架试验:根据可靠性试验规范,得到的各工况迭代后的驱动信号进行拼接,添加必要的过渡段,得到道路模拟试验系统所用循环驱动信号。设置必要的监控和保护参数后,播放循环驱动信号,进行道路模拟试验。车辆道路模拟台架试验主要计算步骤见图18。

图16 右后轮相关载荷谱历程图Fig.16 Right rear wheel related load spectrum history diagram

图17 加速度原始信号和迭代后驱动信号对比图Fig.17 Comparison diagram of acceleration original signal and iterative driving signal

图18 车辆道路模拟试验方法主要计算步骤Fig.18 Main calculation steps of road simulation test method

台架试验期间,发生了13个一般故障,基本属于工艺装配引起松脱、漏油、异响等,车架在试验期间未发生故障,故障机理分析准确,设计改进有效。

对改进后的该型整车按照试验要求重新进行了可靠性行驶试验。车架改进后的车辆按照规定里程和路面分配进行可靠性行驶试验后,统计得出,未发生车架故障,发生其他系统的一般故障20次,试验过程中未出现车架故障,并且大大提高了可靠性指标。

5 结 论

针对某型车辆在可靠性行驶试验过程中出现的车架开裂的严重故障,进行了故障模式机理分析,采集试验载荷谱,根据实测载荷谱数据分析结果,对车架进行了设计改进及仿真分析,进一步通过台架试验验证改进其有效性,最后按照完整的试验方案进行了可靠性试验验证,满足试验要求,可投入生产使用。

(1) 针对某型车辆出现的车架开裂问题,从裂纹结构和特征通过定性分析,初步确定故障原因为设计强度不够,并针对性地进行了试验载荷谱采集工作。主要对出现故障因素的极限工况采集应变和加速度数据,为改进设计提供准确输入。

(2) 依据实测载荷谱数据分析结果,定量分析得出确定故障原因,并建立车架有限元仿真模型,找出原设计存在的缺陷。对车架结构进行优化,分析优化后的车架在准静态工况下的悬上加速度、屈服强度、最大应力等参数,使车架结构受力工况满足试验要求。

(3) 进行了台架试验验证,以确定改进方案有效。采集真实试验环境下改进车架的六分力、加速度、位移等原始载荷谱数据,通过RPC迭代技术,应用于整车道路模拟试验台,模拟车辆可靠性试验过程应力环境,验证车架改进的有效性和可靠性。最后开展了试验道路可靠性行驶试验验证。试验结果表明:某型车辆采用基于实测载荷谱的车架结构优化分析方法后,车架再未出现故障,符合要求。