Cr-Mo-V 系冷镦钢表面脱碳演变规律的研究

2023-01-31陈继林马洪磊霍立伟张昆耀

陈继林 ,马洪磊,霍立伟,闫 聪,张昆耀

(1.钢铁研究总院,北京 100081;2.邢台钢铁有限责任公司,河北 邢台 054027)

0 引言

2021 年中国汽车产量达到2 627.5 万辆,带动了汽车零部件的快速进步。近十年来,耐高低温紧固件、耐腐蚀紧固件以及铝制、不锈钢紧固件的研发及应用也越来越深入,紧固件行业“十四五”规划中,将重点围绕汽车、新能源等领域,进一步开展汽车用高强度、优质性能、轻量化紧固件产品的研发和技术应用[1−3]。其中8.8 级及以上高强度螺栓的品质要求是重中之重,国内10.9 级及以上紧固件用钢主要是ML35CrMo、ML40Cr、30MnB4、40CrMoV等合金冷镦钢,含碳量均在0.30%以上,此类钢种在轧制和热处理过程中面临的最大问题就是表面脱碳,表面脱碳将对紧固件服役过程的疲劳及延迟断裂有较大的影响。

影响材料表面脱碳的因素包括加热气氛、温度和时间[4],显然钢的表面脱碳在工业生产中难以避免,为了控制合理的表面脱碳深度,在研究表面脱碳机理的同时,可通过降低加热温度、减少加热时间以及控制氧化性气氛等工艺优化[5],此外防脱碳涂层的研发及应用[6−7]也有少量报道,这将是中高碳钢永恒的研究方向。

钢的表面氧化规律与脱碳类似,从影响因素上来讲同样是气氛、温度和时间[8−9],也包括Al、Nb 等一些合金元素对氧化层结构的影响[10−12],因为表面氧化将对钢带来氧化烧损,影响钢的成材率,导致材料表面氧化的控制对于钢厂而言关注度相对更高一些。很多学者[13−14]将钢的表面脱碳及氧化现象关联起来,大多提到表面氧化所形成的氧化铁皮对脱碳有抑制作用,但作用机理阐述不明,两者间的交互作用没有深入展开和探究。

实际应用中,表面脱碳对钢的疲劳寿命以及延迟断裂性能影响较大,尤其是螺栓滚丝及R 角处,极易造成脱碳层的堆积,产生应力集中导致螺栓失效断裂,所以中高碳钢的表面脱碳问题需系统分析并加以控制。笔者以10.9~12.9 级紧固件用Cr-Mo-V 系合金冷镦钢为研究对象,对材料的表面脱碳及氧化进行实验室研究,通过微观组织变化规律的表征阐述其形成机理,并探究两者间的交互作用,分析讨论氧化铁皮结构对脱碳的影响,为生产过程脱碳及氧化的控制提供理论指导。

通过对Cr-Mo-V 系合金冷镦钢表面脱碳演变规律进行研究,揭示了Cr-Mo-V 微合金化冷镦钢“成分-温度-时间”多场耦合热轧脱碳氧化规律及其演变机理,分析了界面全脱碳及总脱碳的演变规律,为避免成品服役失效的原材料质量控制提供了指导,同时对脱碳的控制提出了工艺建议。

1 试验材料及方法

试验用40CrMoV 微合金冷镦钢,其主要化学成分如表1 所示,其冶炼工艺为:80 t 转炉冶炼、80 t LF 炉外精炼、80 t RH 真空脱气、经动态轻压下连铸为280 mm×325 mm 的方形钢坯,经过大方坯9道次开坯为160 mm×160 mm 的矩形坯。在高速线材轧机工业生产线上,将160 mm×160 mm 的矩形坯经过精整后在蓄热式加热炉中进行加热(加热温度1 100 ℃,保温时间120 min),控轧控冷得到Ø12 mm 及Ø13 mm 的盘条。

表1 高强度冷镦钢的主要化学成分Table 1 Main chemical composition of high strength cold heading steel %

试验材料取自40 CrMoV 冷镦钢盘条,分别对Ø12 mm 及Ø13 mm 的盘条进行矫直,将Ø13 mm 盘条矫直后车削成Ø12 mm 的样棒,目的是将试样表面脱碳层及氧化层去除,然后将车削后及原始盘条Ø12 mm 样棒切割为100 mm 的短棒若干(该长度主要是为了保证测量氧化增重的准确度)。

在VF-1401T 型箱式电阻炉的空气介质条件下进行热处理,将车削后及原始盘条的Ø12 mm×100 mm 样棒在700~1 100 ℃(间隔50 ℃) 分别保温30、60 min 后,夹出炉膛空冷至室温,热处理工艺如图1 所示。

图1 热处理工艺曲线Fig.1 Heat treatment process curve

将热处理后的试样垂直于轧向进行研磨并抛光后,用4%(体积分数,下同)HNO3+96%(体积分数,下同)C2H5OH 溶液侵蚀10 s,利用LEICA DM2700 型金相显微镜观察脱碳组织。脱碳检测方法:按照GB/T224-2008《钢的脱碳层深度测定法》在最深的均匀脱碳区的一个视场内随机进行5 次测量,取其平均值作为脱碳层的深度。脱碳深度包括完全脱碳层和总脱碳层。其中,全脱碳层指的是钢的表面显微特征全为铁素体区域的宽度,总脱碳层指的是从钢的表面到碳含量与原始基体相等处的距离。螺栓断口分析在QUANTA 450 扫描电子显微镜下进行。

2 试验结果

2.1 不同温度下的表面脱碳行为表征

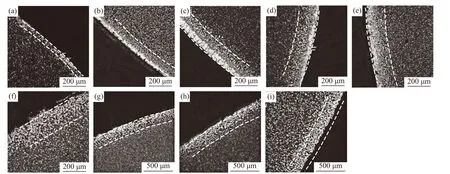

对试验钢在不同温度下的表面脱碳显微组织进行金相观察,原始试验钢(未车削)在不同温度下保温30 min 的脱碳组织如图2 所示。可以看出,在700 ℃时,材料表面基本无脱碳,但局部在边界处发现断续完全脱碳层(又称铁素体脱碳层),呈现为图2(a)的白亮区域。随着温度的升高,白亮区域呈连续密集态分布在盘条表面,完全脱碳层深度随温度的升高逐渐变厚,当温度达到800 ℃时,完全脱碳层深度达到顶峰,呈现为垂直于基体组织的柱状铁素体亮块,如图2(c)所示。温度进一步升高至850 ℃,完全脱碳层深度开始回落,在750~850 ℃间,除完全脱碳层外,伴随有部分脱碳层的逐渐加剧,呈现为亮白色多边形铁素体与基体组织的混合并存,多边形铁素体体量沿完全脱碳区域内侧向基体方向逐渐减少,并趋于基体正常组织,与完全脱碳层不同,部分脱碳层深度随温度的升高呈现连续增加趋势。温度进一步升高,完全脱碳层降至20 μm 左右,温度升高其深度变化不大,但在900 ℃以后,完全脱碳层的形态呈破碎的“颗粒状”铁素体密集在一起,与低温(750~850 ℃)状态下完全脱碳层形态迥然不同。部分脱碳层深度延续低温时的长大规律,随温度的升高呈现连续增加趋势。

图2 原始试验钢在不同温度下保温30 min 的脱碳组织Fig.2 Decarburization of original experimental steels at different temperatures

2.2 不同温度下表面脱碳的演变规律

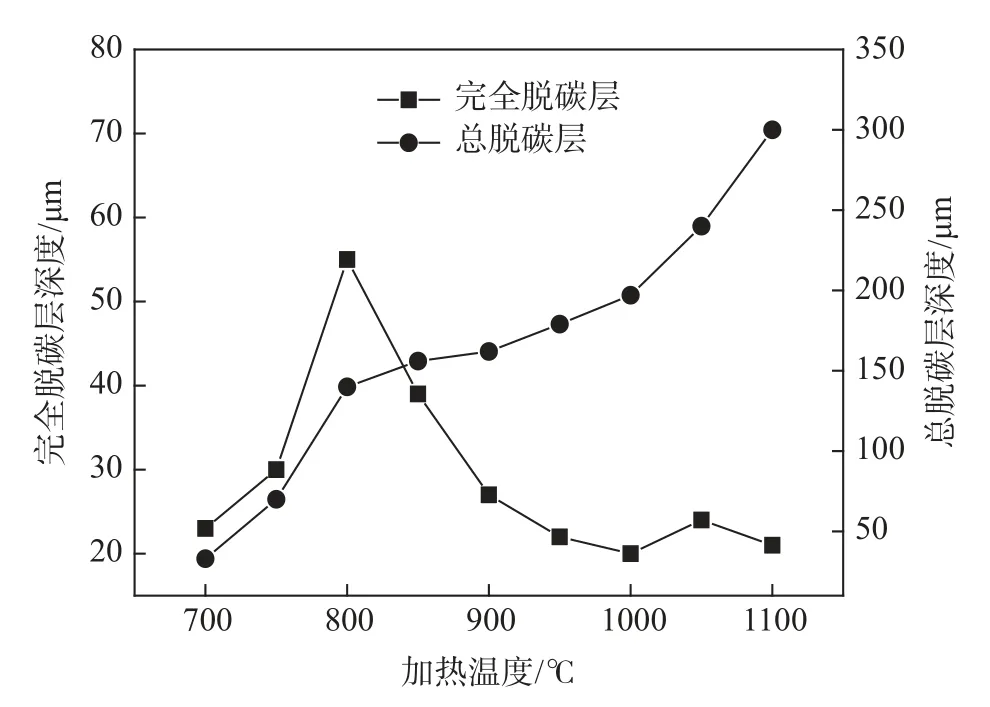

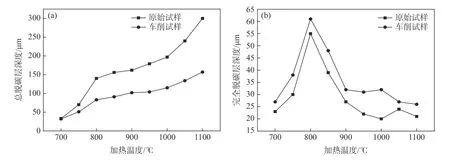

试验钢脱碳层深度在不同加热温度下的变化规律如图3 所示。随着温度的升高,碳原子扩散系数不断增大,扩散速率逐渐加快,致使盘条表面的总脱碳层厚度随温度升高不断增加,如图3 所示。从总脱碳层曲线可见,表面总脱碳深度在700~800 ℃大致呈现快速增加,在800~950 ℃,表面总脱碳深度以平缓的速度缓慢增加,在1 000 ℃以上,表面总脱碳深度再次快速增加,这是氧化气氛的影响所致,在讨论处重点展开。反观材料表面完全脱碳层深度有明显不同,完全脱碳层的形成机理受相变的影响较为突出,完全脱碳层主要发生在奥氏体和铁素体的两相温度区,热膨胀检测试验钢的Ar1=732 ℃、Ar3=826 ℃,750~850 ℃为试验钢的两相区。当加热温度处于两相区时,随着脱碳行为的进行,材料表面碳浓度逐渐降低,浓度平衡被打破,建立新的组织浓度平衡,需要在奥氏体晶界以及未完全转变的铁素体上继续析出铁素体相[15],短时间内发生完全脱碳层的突变,是由于随着碳原子逐渐向外扩散,快速通过铁素体相变以达到体系的平衡,最终形成了柱状密集状铁素体垂直于基体分布在碳浓度最低的表面,温度越过两相区进一步升高,脱碳继续进行,但铁素体中的碳浓度偏低,浓度梯度对碳的扩散系数影响较小,不足以支撑完全脱碳层的进一步扩展,致使在800 ℃时,完全脱碳层深度达到峰值,且随着温度的进一步升高,完全脱碳组织受浓度梯度偏低的影响,“粗壮”的柱状密集铁素体相不复存在,取而代之的是破碎的“颗粒状”铁素体密集相。

图3 不同温度下钢的表面脱碳层变化规律Fig.3 The variation of decarburized depth of steel at different heating temperatures

2.3 不同时间下表面脱碳的演变规律

试验钢脱碳层深度在不同保温时间下的变化规律如图4 所示。试验显示:保温时间的延长使全脱碳和总脱碳层深度进一步加深,但对脱碳层的演变曲线无明显作用。图4 显示,全脱碳在750~850 ℃呈尖峰势变化,800 ℃为全脱碳的峰值点,总脱碳依然呈现三段式变化:700~800 ℃为第一快速增长段,在800~950 ℃区间,脱碳层增长速度放慢,当温度在950 ℃以上时,试验钢的脱碳层第二次快速增长。保温时间的延长促进了碳的扩散,使得脱碳层进一步恶化。

图4 试验钢脱碳层深度在不同加热时间下的变化规律Fig.4 The variation of decarburized depth of steel at different heating times

2.4 不同表面处理下表面脱碳的演变规律

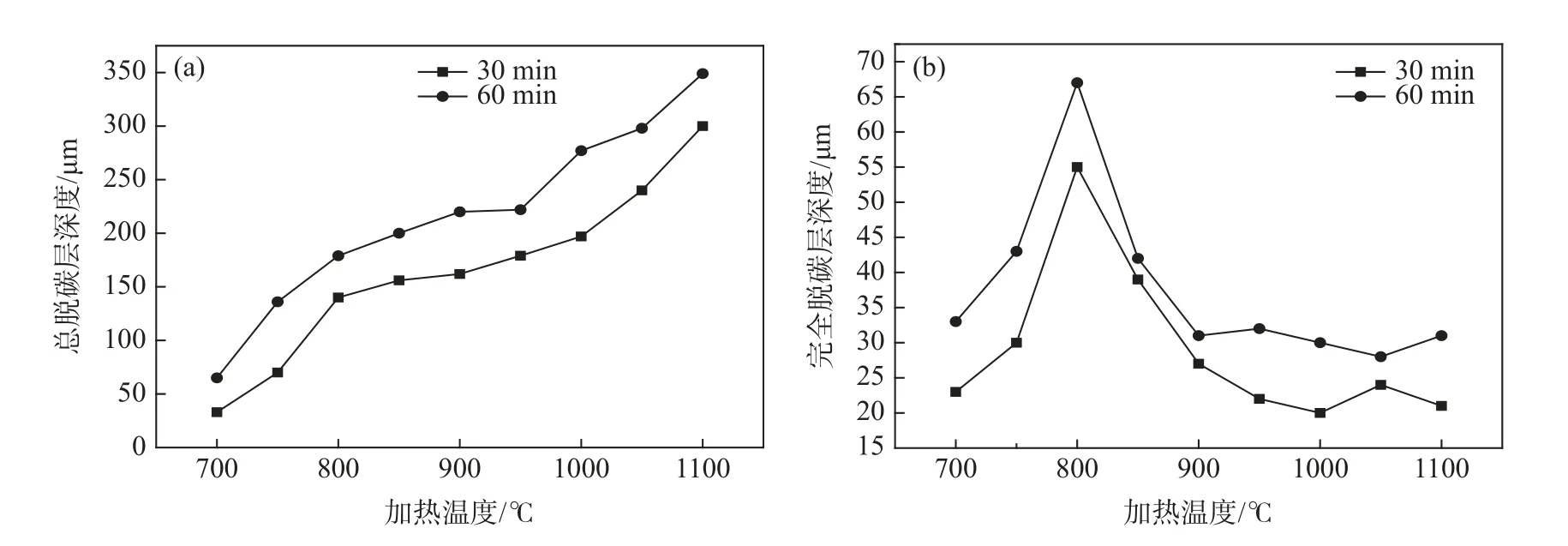

对比不同表面处理状态对材料表面脱碳层深度的影响,表面车削的试验钢与原始试验钢所呈现的脱碳长大规律基本一致,但在相同温度下,车削后试验钢的脱碳层深度有明显的变化:在750~850 ℃温度区间内,完全脱碳层较原始试验钢呈现明显加剧现象,如图5 所示。此现象与实际工业生产中所遇到的问题相吻合,工业生产中为了防止脱碳,对钢坯进行扒皮处理,轧制后表面完全脱碳层反而呈现恶化趋势,这与常规思维有所不同。但表面车削后,样棒表面总脱碳深度有明显降低,降低幅度在原始试验钢相同温度下的50%以上。

图5 车削试验钢在不同温度下的脱碳组织Fig.5 Decarburization of turning experimental steels at different temperatures

车削试验钢脱碳层深度在不同表面处理下的变化规律如图6 所示。试验显示:试验钢经切削处理后,表面总脱碳层有明显的抑制,在800 ℃以后,试验钢表面总脱碳层降低了70 μm,降幅达一半以上,随温度的提升,总脱碳层的降幅进一步加大,但对表面总脱碳随温度变化的演变曲线趋势没有影响。但是经切削处理后试验钢的全脱碳深度得到进一步加剧,试验显示:表面切削后较原始试样,全脱碳层深度升高了5~10 μm,由于表面切削后,材料表面原本存在的部分脱碳层被清除,无法为碳浓度提供浓度梯度,减缓了碳原子的扩散,使得基体内碳原子的跃迁受到抑制,降低了表面总脱碳层,但对于全脱碳,形成机理是两相(奥氏体和铁素体相)浓度差带来的驱动力,奥氏体的碳浓度远高于析出铁素体的碳浓度,切削后,削减了原始脱碳层的浓度,使得碳浓度增大,促进了全脱碳的进行。由于实际工业生产中,钢坯表面还存留着氧化铁皮,也为脱碳的进行提供了氧化介质,综合原因致使车削后的材料表面脱碳层表现为完全脱碳层有恶化趋势,但部分脱碳层有明显改善。

图6 车削试验钢脱碳层深度在不同加热温度下的变化规律Fig.6 The variation of decarburized depth of turning experimental steel at different heating temperatures

3 分析讨论

3.1 冷镦钢表面脱碳演变机理

材料表面脱碳的形成从本质上来讲就是表层的碳原子在一定的激活能下与氧化性气氛(或H2等还原性气氛)发生化学反应,摆脱基体束缚的过程。本试验钢为亚共析钢,其表面脱碳机制与加热温度区间密切相关,在不同温度下的脱碳机制示意如图7所示。当材料在奥氏体析出铁素体的起始温度A3至铁素体析出完全温度A1之间加热时,材料表面脱碳正处于奥氏体(γ)与铁素体(α)两相共存的温度区间。在温度、压力、成分不变的情况下,根据相律表达式[16],奥氏体及铁素体两相区处于平衡系统,其自由度为0,包括碳原子在内的各成分元素均不能自由变化,但此时由于基体中奥氏体的碳浓度C0远高于析出铁素体的碳浓度,随着碳原子的逐渐活跃,材料表面与基体间的碳浓度梯度足以支持铁素体的快速析出,此时,体系中的碳浓度通过奥氏体不断向铁素体转变的方式以达到体系平衡,促使着脱碳以铁素脱碳层为主进行[17],材料表面碳含量由C0降至Cα1,如图7(b)所示,研究表明:碳原子在面心立方结构γ-Fe 中的扩散系数较体心立方结构α-Fe 中的扩散系数呈两个数量级倍。当温度进一步升高,处于A3与相图G点温度(912 ℃)之间时,基体中以奥氏体单相存在,其碳含量为C0,在温度、压力、成分不变的情况下,根据相律表达式,奥氏体单相体系的自由度为1,碳扩散可以自由进行,因此在此温度区间,表面碳原子由高浓度的基体逐渐向低浓度的外围环境扩散,致使近表面碳原子跃迁以试图建立新的体系平衡,造成表面部分脱碳层的产生,表面碳浓度由C0降至Cγ1,随着脱碳的进一步进行,材料表面的碳含量进一步降至两相区的浓度值时,铁素体脱碳层受浓度梯度所带来的激活能激增的影响,开始逐渐在表面析出,使得材料表面碳含量由Cγ1降至Cα2,如图7(c)所示,形成了表面完全脱碳层与部分脱碳层并存的结果,且随温度的增加,碳原子的扩散系数逐渐增大,部分脱碳层厚度呈升高趋势。当温度升高至相图G点温度以上时,同样碳原子的扩散在奥氏体单相区进行,随着碳原子的不断扩散,脱碳层深度逐渐增加,致使碳含量由C0降至Cγ2,如图7(d)所示,此时脱碳主要以部分脱碳层为主。

图7 不同温度下的脱碳机制示意Fig.7 Schematic of decarburization in different temperature ranges

当材料在热处理前,表面已然存在脱碳层时,其表面碳含量C01低于正常基体碳含量C0值,由于表面脱碳向基体逐渐减弱,碳含量呈现类函数曲线,当温度处于A3~A1时,碳浓度梯度相对降低,其碳扩散激活能减弱,奥氏体向铁素体转变的驱动力降低,完全脱碳行为的进行也相对略有迟缓,表现在完全脱碳层的厚度上要偏薄一些,这就是原始试验钢所产生的完全脱碳层比车削试验钢的完全脱碳层偏薄的原因,所以,建议工业生产中,调整加热炉初段的加热节奏,在不造成钢坯热应力开裂的前提下,应快速越过两相区温度,避免缓慢加热在此温度区间长时间停留所产生的完全脱碳风险。

3.2 冷镦钢表面脱碳遗传失效分析

冷镦钢表面脱碳层具有一定的遗传性。冷镦钢制作紧固螺栓需要进行酸洗、退火、拉拔、冷镦及调制处理等工艺。首先,表面脱碳的存在使得金属近表面的渗碳体量明显降低,从而降低了冷镦钢在酸洗磷化过程的腐蚀速率,表面磷化质量存在差异,脱碳部位在磷化后呈白亮态;同时表面脱碳对退火和冷镦过程等工艺性能有影响:在退火过程,近表面的铁素体组织球化较差,大大降低了塑性指标,不均匀脱碳将造成应力,冷镦过程中由于脱碳所致的应力集中极易产生表面冷镦开裂;在淬火过程中,由于表面和心部的组织差异导致其线膨胀系数不同,所发生的组织转变及体积变化将引起很大的内应力,甚至在淬火过程出现淬裂现象。即使生产过程无明显失效,但脱碳层的存在对零部件的服役性能也有较大的冲击。

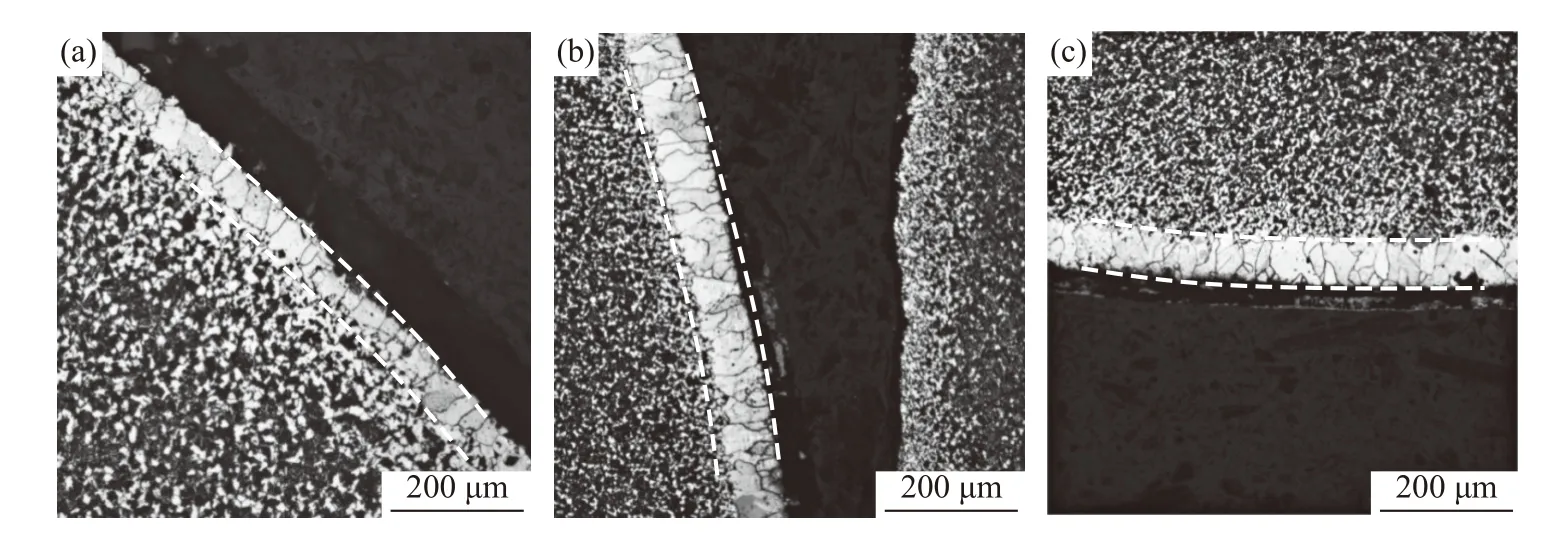

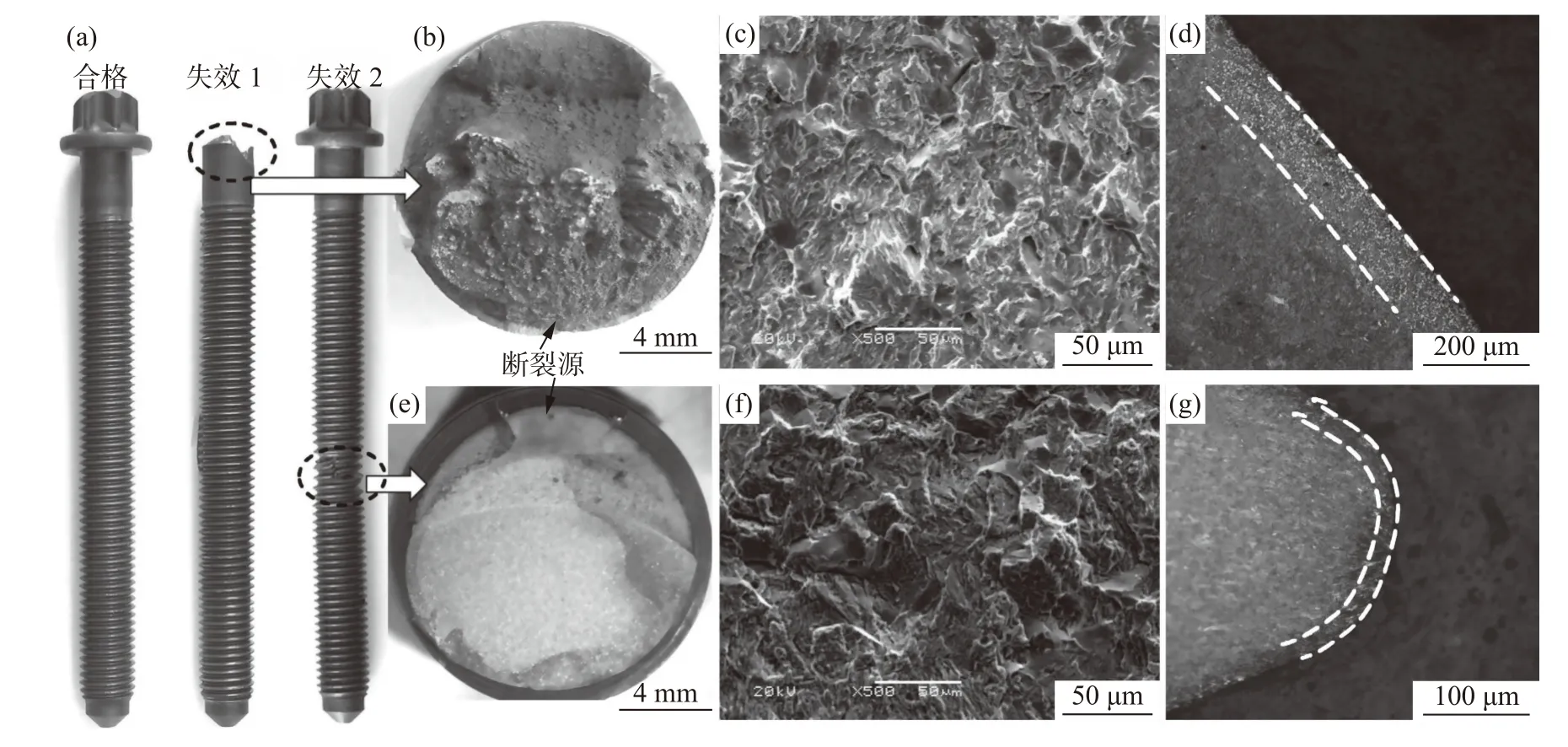

图8 为冷镦钢40CrMoV 较典型的由于表面脱碳造成的表面开裂失效示意。制作的12.9 级汽车耐热螺栓出现了两类时效缺陷,一种是断裂源位于头部与杆部过渡圆角根部(简称“R 角”),失效螺栓轴向较平直,在裂纹源区一侧未出现明显的缩颈,但在终断区一侧出现了明显的缩颈现象且终断区断口起伏较大、剪切唇尺寸较大,终断区面积也较大,微观断口呈脆性准解理形态,表明该件螺栓局部呈脆性断裂,如图8(c)所示,沿横截面对显微组织进行观察,发现表面呈现近100 μm 的脱碳层,其为应力集中脆性断裂的根本原因;另外一种失效发生在螺纹处,该件螺栓的裂纹源区处于表面,且断口较平整,未出现接触挤压痕迹,但扫描电镜下的微观断口呈脆性准解理形态,螺纹顶部和底部区域都有脱碳现象,且螺纹表面有塑性变形存在。分析可见,由于表面脱碳所致的两种典型失效的裂纹源均位于表面,裂纹源区域未发现大块夹杂物和表面裂纹及磕碰伤,扩展区可见明显的疲劳条带痕迹及二次裂纹,如果材料表面存在脱碳,在装配之前未发现缺陷,将在服役过程使发动机疲劳寿命降低,甚至影响车的安全性,因此,材料的表面脱碳问题需要引起钢厂的足够重视。

图8 冷镦钢表面脱碳失效分析Fig.8 Failure analysis of surface decarburization of cold headed steel

为了综合控制表面脱碳现象,在高强度冷镦钢的工业生产中,优先考虑采取火焰扒皮或钢坯修磨的方式对钢坯表面进行处理,以降低成品表面的脱碳深度,有效避免材料在后续改制及加工过程中由于脱碳层堆积所造成的应力开裂,但需要关注两个方面:①在钢坯加热过程,应调整初期加热速率,避免两相区温度的长时间停留;②在成品冷却过程,初始冷却温度建议控制在850 ℃以下,同时控制冷却线的保温罩开启情况,以保证在800 ℃以下进行缓冷,通过以上手段抑制完全脱碳层现象。如果钢坯表面不进行处理,除以上控制要点外,建议盘条终轧温度控制在900~950 ℃,且在进入冷却线前保证充足的表面氧化,通过此阶段氧化所生成的Fe3O4层对表面脱碳的抑制作用,减少脱碳层深度。

4 结论

1) Cr-Mo-V 系冷镦钢的总脱碳层深度随温度升高而增加,在750~850 ℃,完全脱碳层较突出,800 ℃为完全脱碳层的峰值温度,1 000 ℃以上,总脱碳速率最快;高强度冷镦钢随保温时间的延长,表面全脱碳和总脱碳层深度进一步加深,但对脱碳层的演变曲线无明显作用。

2)对高强度冷镦钢表面进行车削后,热处理后的材料表面完全脱碳层呈加剧现象,全脱碳层深度升高了5~10 μm,但总脱碳深度明显降低了70 μm,降幅达一半以上,表面车削对总脱碳有利,但对全脱碳不利。

3) 为有效控制高强度冷镦钢表面脱碳,建议优先考虑采取火焰扒皮或钢坯修磨,并控制加热及冷却工艺缩短两相区温度的停留;另外,通过控制表面氧化铁皮物相结构对表面脱碳的抑制作用,减少脱碳层深度。