锰对钒渣钙化提钒的影响分析

2023-01-31杜光超李月鹏

叶 露 ,杜光超 ,李月鹏,彭 毅 ,刘 严

(1.钒钛资源综合利用国家重点实验室,四川 攀枝花 617000;2.攀钢集团攀枝花钢铁研究院有限公司,四川 攀枝花 617000;3.攀钢集团西昌钒制品科技有限公司,四川 西昌 615000)

0 引言

钒是我国重要的战略性金属元素,因其具有硬度高、熔点高、无磁性、有韧性等特点广泛应用于冶金、化工、航空航天等领域[1−3]。钒钛磁铁矿经炼铁还原−铁水提钒得到的钒渣是重要的提钒原料[4−5],其产量占全球钒总产量的66%[6]。钒渣提钒的方法主要有钠化焙烧-水浸提钒[7−9]、钙化焙烧-酸浸提钒[10−11]、亚熔盐工艺提钒[12−13]等,其中钒渣钙化焙烧-酸浸提钒工艺因对环境友好而越来越受到国内外学者和企业的重视,并趋向成为主流工艺。

很多学者研究了钒渣钙化提钒过程中焙烧工艺参数和浸出工艺参数对钒浸出率的影响,包括焙烧温度、时间,钙盐添加量,浸出温度、时间和pH 等,并且总结了最佳焙烧和浸出工艺参数。曹鹏[14]对钒渣钙化焙烧过程中焙烧温度、时间等工艺参数对钒浸出率的影响进行了研究,郭双华[15]研究了焙烧过程中造球粒径、CaO 用量、焙烧温度以及浸出工艺参数对钙化提钒的影响,结果表明合适的焙烧-浸出工艺参数有利于提高钒浸出率。

然而,受高炉生产工艺的影响,钒渣成分的波动性较大,在钙化焙烧过程中表现出焙烧参数匹配性不足,钒转化率波动,进而影响提钒收率,这与钒渣的物相结构变化、钙化焙烧过程中的物相转变规律以及钒酸盐的生成机制和酸溶机制有关。近几年有不少学者开始研究钙化焙烧-酸浸提钒的反应机理,试图从微观层面弄清钒渣钙化提钒的反应过程,从而更好地支撑钙化提钒工艺的产业化应用。史志新等[16−17]从矿物学特征角度研究了钒渣钙化焙烧过程中钒尖晶石的结构和化学变化以及物相的变化特征;王春梅等[18]研究了钒渣物相结构及焙烧相变对钒转化率的影响;付念新[19]等系统性研究了钒渣焙烧过程物相转变机理,并揭示了不同焙烧温度条件下钒酸盐的存在形式。

在此基础上,笔者进一步探讨了钒渣钙化焙烧过程中物相变化和钒酸盐的生成规律,发现锰参与了钒渣钙化焙烧过程含钒物相的转变,生成的钒酸锰盐也能被酸溶,以此为切入点,进一步分析了含锰物相转变规律以及锰对提钒的影响,这对于钒渣成分变化时焙烧参数的调整方向有理论指导意义。

1 试验

1.1 原料和仪器

试验所用的两批钒渣均取自某钒厂,主要成分见表1。焙烧试验所用添加剂为石灰石粉,也取自该钒厂,主要化学成分在表1 中已列出。

表1 原料的主要化学成分Table 1 Main chemical compositions of raw materials %

试验所用的主要设备有数字控温马弗炉(MF-1100C-L,安徽贝意克设备有限公司),恒温水浴锅(HH-S4,江苏晶波仪器厂),pH 计(PHSJ-3F,上海雷磁仪器厂),X 射线衍射仪(Empyrean,荷兰帕纳科公司),场发射扫描电镜(SIGMA500,德国蔡司)。

1.2 试验方法

对钒渣进行XRD 物相和扫描电镜微区分析。定量称取粒度小于0.125 mm 钒渣,按特定钙钒比(m(CaO)/m(V2O5)将钒渣与石灰石均匀混合,将混和料平铺瓷元皿中,放入马弗炉,按如下焙烧制度在常压空气下进行氧化焙烧:先将马弗炉预热至300 ℃,然后将混合料放入,再按一定升温速度逐渐加热到设定的焙烧温度,然后关闭马弗炉电源,使物料降温到600~700 ℃,再从炉中取出,空冷至室温。将焙烧熟料破碎到粒径<0.125 mm,取样后分析V 含量,并进行XRD 物相分析以及微观形貌观察和能谱微区成分分析。

另取焙烧熟料进行浸出试验,按如下操作方法浸出:称取10 g 焙烧熟料放入烧杯,加入250 mL 自来水,将烧杯置于恒温水浴锅中,并对浆料进行搅拌,搅拌速度控制在450 r/min 左右,然后将pH 计电极插入浆料,向浆料中滴加硫酸,使料浆pH 值恒定为1.0,浸出30 min 后取出进行固液分离,残渣用500 mL 左右自来水清洗后烘干,称量残渣重量并取样分析V 含量,然后按式(1)计算钒浸出率:

2 结果与分析

2.1 钒渣物相分析

从表1 试验所取两批钒渣的化学成分分析可以看到,钒渣A 的Mn 含量低于钒渣B,钒渣A 与钒渣B 的V/Mn 质量比分别为1.46、1.31。对两批钒渣分别进行了物相分析,结果如图1 所示,两批钒渣的物相组成大致相同,均由钒铁尖晶石相(Mn,Fe)(V,Cr)2O4、铁橄榄石相(Mn,Fe)2SiO4及透辉石相(Mg0.6Fe0.2Al0.2)Ca(Si1.5Al0.5)O6组成,这说明钒渣中元素组分小幅波动时并未改变钒渣的物相构成。

图1 钒渣XRD 图谱(A、B 分别对应表1 中的样品编号)Fig.1 XRD patterns of vanadium slag (A and B respectively corresponds to the samples in Table 1)

进而对A、B 两批钒渣元素微观分布进行了表征,如图2~5 所示。

图2 钒渣A 的元素微观分布Fig.2 The elemental distribution of vanadium slag A

图3 钒渣B 的元素微观分布Fig.3 The elemental distribution of vanadium slag B

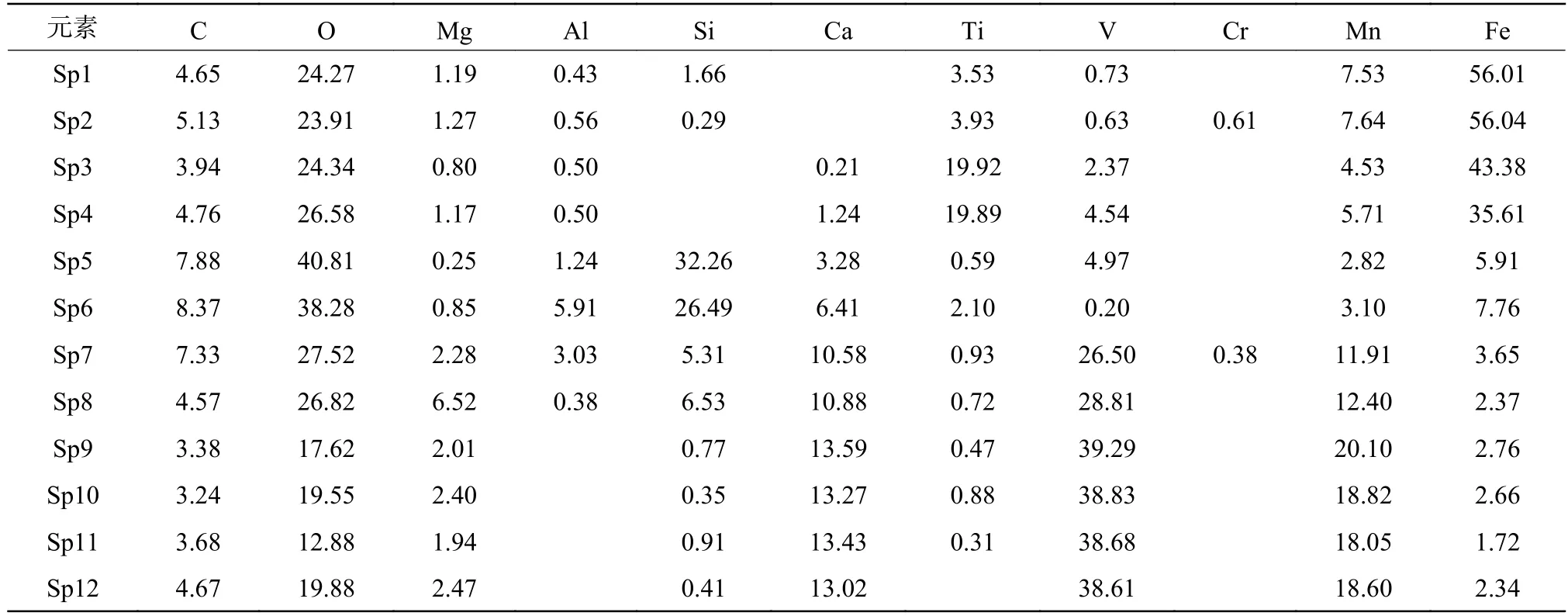

由图2、3 可知,不同Mn 含量的钒渣形貌及元素微观分布规律基本一致,尖晶石颗粒处于内部,其外层为硅酸盐相包裹(铁橄榄石、透辉石等),其中,铁橄榄石与钒铁尖晶石相接邻、透辉石处于最外层。渣中V、Ti、Cr 元素的微观分布规律一致,说明其均主要处于钒铁尖晶石相中;渣中Fe、Mn 同时赋存于尖晶石及外层硅酸盐相中;渣中Si 元素呈现出与V、Cr、Ti 互补的微观分布规律,说明其主要赋存于钒铁尖晶石外层的硅酸盐相中。由渣中主要物相的点成分分析结果可知(见图4、5,表2、3),点1 处的V 含量远高于点2、3 处,即钒铁尖晶石中的V含量远高于外层硅酸盐相,该结果与渣中V 的面分布规律一致;此外,A、B 钒渣的钒铁尖晶石物相中,V 与Mn 的质量比分别为3.87、3.21,说明钒渣中Mn 含量越高,钒铁尖晶石中Mn 含量也越高。

图4 钒渣A 的形貌及矿相分布(红色标记为选定成分分析点)Fig.4 The microstructure and phase distribution of vanadium slag A (the red symbols are selected points for EDS analysis)

图5 钒渣B 的形貌及矿相分布(红色标记为选定成分分析点)Fig.5 The microstructure and phase distribution of vanadium slag B (the red symbols are selected points for EDS analysis)

表2 图3 中选定点的EDS 成分Table 2 The EDS content of selected points in Fig.3 %

表3 图5 中选定点的EDS 成分Table 3 The EDS compositions of selected points in Fig.5 %

2.2 钒渣焙烧熟料的物相分析

以上述钒渣A、B 以及表1 中石灰石为原料,进行了相同条件下的焙烧实验,其中,配料钙钒比(m(CaO)/m(V2O5)为0.4。

图6 为钒渣A、B 焙烧熟料的物相组成,其中,熟料主要物相均为赤铁矿Fe2O3、铁板钛矿Fe2TiO5、硅酸盐SiO2和钒酸盐相,且钒酸盐相均为由焦钒酸锰Mn2V2O7及焦钒酸钙Ca2V2O7的混合物相(复盐)组成,两批钒渣的焙烧熟料物相组成一致,这说明在相同钙钒比和焙烧参数条件下,钒渣中的Mn含量差异并未引起焙烧熟料物相组成发生较大变化。由上述钒渣和焙烧熟料的物相组成可以推断出钒渣在焙烧过程物相演变普遍规律如式(2)~(4)所示。

图6 钒渣焙烧熟料的XRD 图谱(A、B 分别对应表1 中的钒渣编号)Fig.6 XRD patterns of the roasted clinlers(A and B respectively corresponds to the samples in Table 1)

尖晶石相通过式(2)~(4)分别分解为Fe2O3、MnO、V2O5及TiO2,其中一部分MnO 被进一步氧化为Mn2O3(见式(5)),并与Fe2O3形成固溶体,其衍射峰主要以Fe2O3形式存在。由尖晶石分解得到V2O5,分别与MnO 及外配CaO(石灰石分解而得)化合,形成Mn2V2O7及Ca2V2O7相(见式(6)~(7))。尖晶石分解得到的Fe2O3与TiO2,在上述焙烧条件下,进一步化合形成Fe2TiO5(见式(8))。

除钒铁尖晶石外,渣中硅酸盐相,如橄榄石((Fe,Mn)2SiO4)在焙烧过程中按式(9)~(10)的方式进行分解,分别得到Fe2O3、Mn2O3及SiO2等。

通过上述过程,最终使钒渣的物相转变为以Fe2O3、Fe2TiO5、Ca2V2O7、Mn2V2O7及SiO2等物相组成的焙烧熟料。

为了进一步弄清上述Mn 含量不同的两批钒渣焙烧熟料中Mn2V2O7与Ca2V2O7物相的相对含量变化情况,对熟料进行SEM-EDS 表征。钒渣A 的焙烧熟料微观形貌及元素分布如图7 和表4 所示。

表4 图7 中选定点EDS 分析结果Table 4 The EDS compositions of selected points in Fig.7 %

图7 钒渣A 的熟料微观形貌(红色标识为选定EDS 成分分析点)Fig.7 The microstructure of vanadium slag A after roasting (the red symbols are selected points for EDS analysis)

其中,熟料中的钒酸盐为Mn2V2O7与Ca2V2O7的复盐,即Mn2V2O7与Ca2V2O7呈共生关系,复盐呈块状、处于多孔结构的熟料外侧边缘,通过统计发现,此时V、Mn、Ca 的摩尔量分别为0.688 6、0.302 7 mol及0.311 3 mol,Mn、Ca 摩尔量之和与V 的摩尔量之比接近1∶1,该结果与图6 一致,说明钒酸盐相基本为焦钒酸盐,Mn、Ca 摩尔比接近1∶1,间接说明Mn2V2O7与Ca2V2O7的摩尔数之比接近1。

钒渣B 的熟料微观形貌及元素分布如图8 和表5 所示,其中,熟料中的钒酸盐主要以不规则块状结构分布于钒渣颗粒外侧边缘,同时,统计结果发现,钒酸盐复盐中的V、Mn、Ca 的摩尔数分别为0.738 6、0.330 0 mol 和0.377 4 mol,Mn、Ca 摩尔比接近1,说明此时熟料中Mn2V2O7与Ca2V2O7的摩尔数之比也接近1。

表5 图8 中选定点EDS 分析结果Table 5 The EDS compositions of selected points in Fig.8 %

图8 钒渣B 的熟料微观形貌(红色标识为选定EDS 成分分析点)Fig.8 The microstructure of vanadium slag B after roasting (the red symbols are selected points for EDS analysis)

需要说明的是,从上述分析结果来看,焙烧熟料中除钒酸盐复盐外,铁板钛矿Fe2TiO5相的钒含量同样处于较高水平,其次,在Fe2O3、SiO2相中也赋存了少量的钒。

综上,两批钒渣以钙钒比(m(CaO)/m(V2O5)为0.4 的配料条件下焙烧得到的钙化焙烧熟料中,钒主要赋存于钒酸盐复盐相中,复盐由Ca2V2O7及Mn2V2O7构成,Mn2V2O7与Ca2V2O7的摩尔数之比均接近1∶1,而对于不同钒渣(Mn 含量不同)相同焙烧条件下得到的熟料,钒酸盐的相对含量不具有可比性,所以可以判断钒渣中Mn 含量并未对钒酸盐相的组成产生明显影响。

2.3 钒渣焙烧熟料的浸出试验

在上述微观表征及分析的基础上,对钒渣A、B 在相同焙烧条件下得到的熟料以相同条件开展浸出试验,其中,焙烧配料钙钒比为0.4、焙烧温度880℃、焙烧时间90 min,浸出过程控制液固比为25∶1、浸出pH 为1.0、浸出时间30 min、浸出温度为室温,考察不同Mn 含量的钒渣在相同焙烧-浸出条件下的差异。试验结果表明,当钙钒比为0.4,钒渣中MnO 含量分别为6.98%和8.26%时,焙烧熟料钒的浸出率分别为93.66%和94.51%。在相同焙烧和浸出条件下,钒渣B 的Mn 含量高,其焙烧熟料浸出率也高,说明在钙钒比较低时,钒渣中的Mn对钙化提钒的焙烧-浸出效果有一定的促进作用。

3 结论

1) 对钒渣进行了成分及物相表征,结果表明:钒渣主要由钒铁尖晶石、铁橄榄石及透辉石物相构成,在一定范围内,渣中V、Mn、Fe 等主要成分的小幅波动不影响钒渣的主要物相组成。

2) 对钒渣的形貌及主要元素的微观分布进行表征,结果表明:钒铁尖晶石处于钒渣内层,被外层硅酸盐相包裹;渣中V、Cr、Ti 呈现出相似的微观分布规律,Si 呈现出与V、Cr、Ti 互补的分布状态;钒渣中的V 主要赋存于钒铁尖晶石相。

3) Mn 含量不同的两批钒渣在钙钒比为0.4、880 ℃焙烧90 min 得到的熟料均由赤铁矿Fe2O3、铁板钛矿Fe2TiO5、硅酸盐SiO2及钒酸盐相组成,其中,钒酸盐主要为Mn2V2O7与Ca2V2O7复盐,钒主要赋存于钒酸盐复盐中,而对于Mn 含量不同的钒渣在相同条件下得到的熟料中,钒酸盐的相对含量不具有可比性,由此判断钒渣中Mn 含量变化对熟料物相组成未产生明显影响。

4) 开展了不同Mn 含量的钒渣钙化焙烧熟料的酸浸试验,选择较低的钙钒比考察Mn 对焙烧-浸出的影响,结果表明:在较低钙钒比以及相同焙烧-浸出条件下,钒渣中的Mn 含量高,焙烧熟料钒的浸出率也相对较高。