NaVO3-H2O 体系碳酸氢铵/碳酸铵沉淀偏钒酸铵试验研究

2023-01-31饶玉忠付自碧

饶玉忠,付自碧

(钒钛资源综合利用国家重点实验室,攀钢集团研究院有限公司,四川 攀枝花 617000)

0 引言

钒是一种经济价值非常高的金属元素,因其少量添加就能显著改善钢材产品的强度和韧性等力学性能,常作为钢铁领域的合金添加剂,消耗量占总量的85%以上[1]。又因钒优异的物理化学性能,在化工、储能、催化剂、医药等行业也有着广泛的应用[2]。利用钒渣提钒是目前最主要的提钒技术,产业化钒渣提钒工艺主要有钒渣钠化焙烧−水浸提钒和钙化焙烧−酸浸提钒两种[3−5]。国内除攀钢集团使用钙化焙烧−酸浸提钒外,其余企业多采用钒渣钠化焙烧−水浸提钒,该工艺仍是国内外钒渣提钒应用最广泛、技术最成熟的工艺。钠法提钒目前普遍采用酸性铵盐沉钒,由于硫酸根的引入导致后续水处理产生大量固废硫酸钠,难以二次利用,环保隐患大。钠盐不能循环利用,大量钠盐的使用导致工艺成本高,工艺竞争力相对较差[5]。

在弱碱性沉钒废水的循环利用上有许多研究,王俊[6]将高钙高磷钒渣碳酸铵沉钒过程中产生的沉钒洗水与浸出过程中产生的残渣洗水收集、混合,经过蒸发,利用稀硫酸吸收蒸发出的氨气,蒸发之后的溶液与沉钒上层液混合直接作为浸出剂循环浸出;以钒渣钙化焙烧熟料为原料,付自碧[7]以钒渣钙化焙烧熟料为原料,采用碳酸氢钠浸出−碳酸(氢) 铵沉钒工艺进行了制备 V2O5的试验研究,沉钒废水可直接返浸出循环使用,为钒渣制取氧化钒提供了一条新工艺。上述研究主要针对钒渣钙化焙烧,对于钒渣钠化焙烧碱性偏钒酸铵沉钒得到的废水则较少涉及。为避免固废硫酸钠的产生,实现钠盐介质的循环利用,笔者尝试碳酸铵/碳酸氢铵沉钒技术思路,避免沉淀偏钒酸铵时较低pH 值使得碳酸氢钠大量结晶沉淀,沉钒废水先通二氧化碳结晶碳酸氢钠并返焙烧工序循环使用;结晶母液加热分离氨并收集后循环用于沉钒;分离氨的溶液循环用于浸出熟料。郭雪梅[8]在对NH4HCO3-NH4VO3-H2O 溶解度数据进行分析的基础上,采用冷却结晶分离方法分离溶液中偏钒酸铵,偏钒酸铵结晶率可达 94.28%,得到的偏钒酸铵晶体纯度为 99.5%。采用碳酸铵/碳酸氢铵沉淀偏钒酸铵,虽然单次沉钒率不高,但是含钒工艺水的循环使用可实现累积沉钒率100%[9−10],并且整个工艺流程可实现钠、铵、工艺水等介质的循环使用。

笔者主要研究以钒渣钠化焙烧−水浸提钒溶液为原料,采用碳酸铵/碳酸氢铵为沉钒铵盐,研究了沉钒pH 值、沉钒时间、沉钒温度、加铵系数对沉钒率和钒产品质量的影响,获得了最佳沉淀偏钒酸铵的工艺参数,有效降低了钒产品中杂质P、Si、Na、S 的含量,为整个工艺流程的贯通提供技术支撑。

1 试验条件与方法

1.1 试验原料与设备

试验所用沉钒原液为钒渣钠化焙烧熟料水浸提钒溶液,经净化除杂所得,沉钒原液(除杂后)的pH值为9.29,其主要成分见表1。

表1 沉钒原液主要成分Table 1 Main components of vanadium precipitation solution g/L

其它:碳酸氢铵、碳酸铵、碳酸氢钠,均为分析纯。

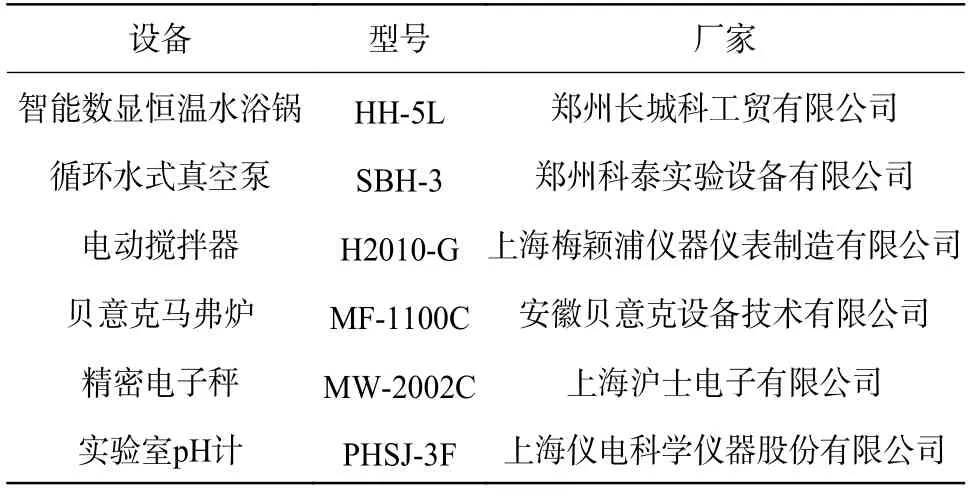

试验用主要设备见表2。

表2 主要试验设备Table 2 Main test equipment

1.2 试验方法

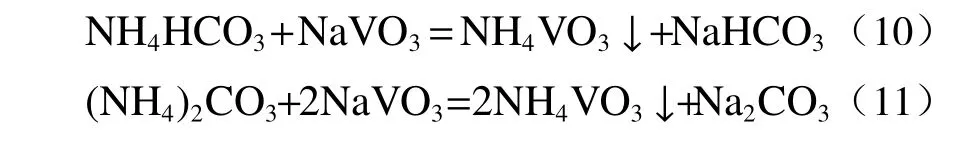

在弱碱性条件下,向沉钒溶液中加入碳酸铵和碳酸氢铵,铵与钒酸根结合形成偏钒酸铵,溶液冷却结晶析出偏钒酸铵沉淀。主要反应如下:

加铵系数(物质的量比)由式(2)确定。

本次试验沉钒液pH 值为9.29,通过改变碳酸氢铵和碳酸铵(提供NH4+)的添加比例来调节溶液pH 值,可以保证在不改变加铵系数、不向溶液中引入其他杂质的情况下适当调节溶液pH 值。计算公式如(3)(4)所示,沉钒物为偏钒酸铵。

式中,M1为碳酸氢铵添加的质量,g;K为加铵系数;c为沉钒溶液中钒的浓度,g/L;V为沉钒液体积,L;k1为碳酸铵添加系数;M2为碳酸铵添加的质量,g。

通过确定上层液V 浓度计算沉钒率,计算公式如式(5)所示。

式中,R为沉钒率,%;V为初始沉钒液体积,L;V1为沉钒后上层液体积,L;c为初始沉钒液中钒浓度,g/L;c1为沉钒后上层液中钒浓度,g/L。

2 试验结果及讨论

2.1 pH 对沉钒效果的影响

钒在溶液中的离子形态受pH 值、电位和钒的浓度等因素的影响。在钒浓度大于5×10−2mol/L,pH=7~10 时,存在以下平衡[11]:

试验所用溶液钒浓度约为34 g/L,pH=9.29,钒在溶液中主要以偏钒酸根和偏钒酸根的聚合物存在。

试验每次取沉钒溶液150 mL,加入碳酸氢铵、碳酸铵(加铵系数K=3),控制沉钒温度12 ℃、沉钒时间5 h、搅拌速率260 r/min。试验结果见图1。

从图1 可以得知,随着沉钒溶液中碳酸铵占比逐步增大,上层液pH 值逐步升高,沉钒率逐步增大。在(NH4)2CO3占比系数为0.4~0.6 时,沉钒率增大较快,对应的上层液pH 值为8.8~9.06;当(NH4)2CO3占比<0.2 时,此时上层液pH 值<8.61,沉钒率<75%,不利于沉钒;当(NH4)2CO3占比系数>0.8 时,沉钒率>88%且逐渐趋于平稳,此时上层液pH 值>9.29,pH 值继续升高容易溢出氨气,恶化操作环境。

图1 pH 值对沉钒率的影响Fig.1 Effect of pH value on vanadium precipitation rate

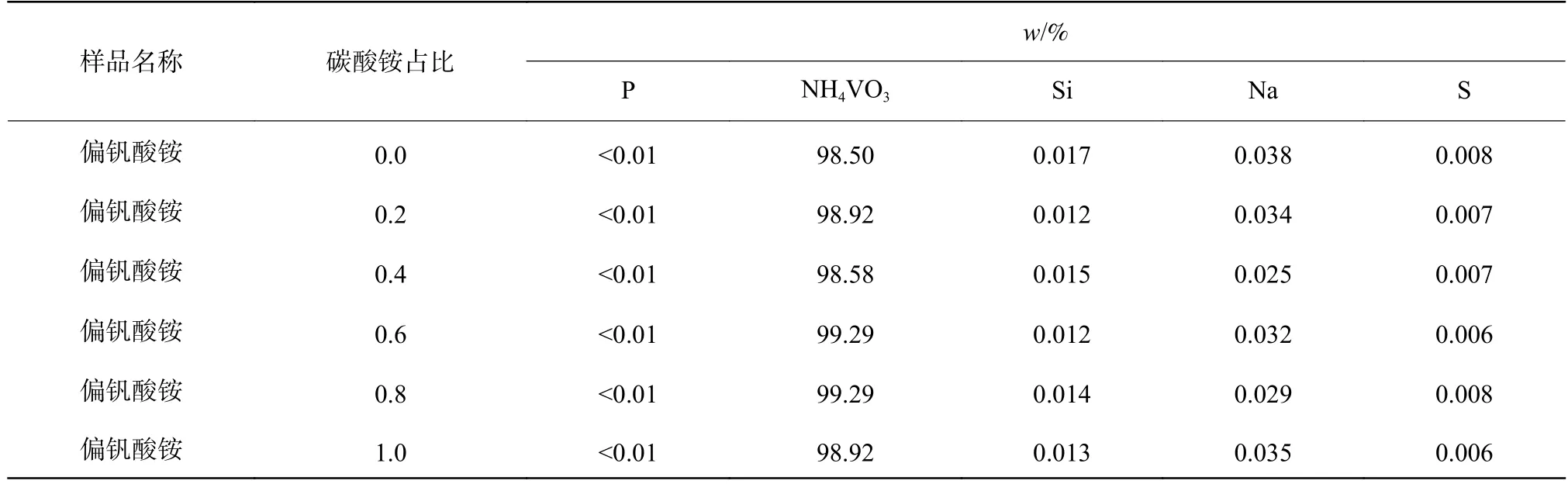

由表3 可知,试验所得偏钒酸铵纯度均大于98.5%,P、Si、Na、S 含量都较低,不同pH 值下所沉偏钒酸铵品质无明显差异。

表3 pH 沉钒试验偏钒酸铵主要成分Table 3 Main components of ammonium metavanadate in pH vanadium precipitation test

综上,在(NH4)2CO3占比系数为0.6~0.8 时,上层液pH 值为9.06~9.29,沉钒率>84%;pH 值增大有利于偏钒酸铵结晶,可根据沉钒溶液pH 值的波动适当调整溶液pH 值,以此提高沉钒率。

2.2 沉钒时间对沉钒效果的影响

沉钒时间长,有利于晶体充分生长,溶质充分结晶,但过长的沉钒时长会降低过程效率,增加成本[12],沉钒时间对沉钒效果有重要影响。

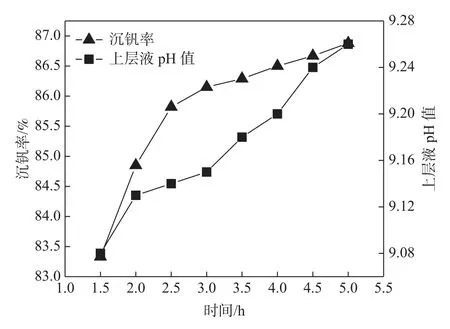

鉴于不同温度沉钒试验各样组变量难以控制,上层液波动大,沉钒率变化规律不显著,改用一组沉钒试验,然后在设计沉钒时间位置取样。取1 000 mL沉钒溶液,加入碳酸氢铵和碳酸铵(加铵系数K=3,碳酸铵加入系数k1=0.73)、控制沉钒温度为12 ℃、搅拌速率260 r/min,按不同反应时间后取样,每次取样50 mL,结果见图2。

图2 沉钒时间对沉钒率的影响Fig.2 Effect of vanadium precipitation time on vanadium precipitation rate

图2 中沉钒率同上层液pH 值呈正相关变化趋势,沉钒率高,则上层液pH 值较高,分析沉钒溶液主要有下列两个反应:

NaHCO3在溶液中水解能力大于NH4HCO3,Na2CO3水解能力大于(NH4)2CO3,所以随着沉钒液中偏钒酸铵析出,溶液pH 值会升高,利于反应的进一步进行。

由表4 可知,不同沉钒时间下所沉偏钒酸铵经马弗炉500 ℃煅烧2 h 得到粉状五氧化二钒。五氧化二钒纯度均大于99.3%,P<0.01、Si<0.033、Na<0.072、S<0.014,说明不同沉钒时间下沉钒品质无明显差异。

表4 沉钒时间试验五氧化二钒主要成分Table 4 Main components of vanadium pentoxide in vanadium precipitation time test

综上可知,沉钒时间>3 h,沉钒率趋于稳定,沉钒时间3 h 沉钒率86.1%,沉钒时间5 h 沉钒率86.9%,沉钒率相差不大,应选择沉钒时间3 h。且图2 沉钒率与上层液pH 值的关系与图1 一致呈正相关变化。

2.3 温度对沉钒效果的影响

偏钒酸铵微溶于冷水,溶于热水和稀氨水[13],不同温度下偏钒酸铵溶解度如图3 所示。由此可见,偏钒酸铵的溶解度在低温区远小于高温区,沉钒温度对沉钒效果有重要影响。

图3 不同温度偏钒酸铵溶解度Fig.3 Solubility of ammonium metavanadate at different temperatures

试验每组取沉钒溶液150 mL,加入碳酸氢铵和碳酸铵(加铵系数K=3,碳酸铵加入系数k1=0.73),控制沉钒温度在15~36 ℃、沉钒时间3 h,搅拌速率260 r/min 条件下,主要结果见图4。

图4 沉钒温度对沉钒率的影响Fig.4 Effect of vanadium precipitation temperature on vanadium precipitation rate

由表5 可知,不同沉钒温度下所沉偏钒酸铵经马弗炉500 ℃煅烧2 h 得到粉状五氧化二钒。五氧化二钒纯度均大于99.3%,P<0.01%、Si<0.035%、Na<0.064%、S<0.015%,不同沉钒温度下沉钒品质无明显差异。

表5 沉钒温度试验五氧化二钒主要成分Table 5 Main components of vanadium pentoxide in temperature precipitation test

综上可知,沉钒率随沉钒温度升高而减小,高温区沉钒率较低,上层液钒浓度变化趋势与偏钒酸铵溶解度曲线趋势大致一致。15 ℃时沉钒率为85.1%,24 ℃时沉钒率为81.4%,27 ℃时沉钒率为80%,36 ℃时沉钒率为72.4%。即15~27 ℃温度下沉钒率≥80%。

2.4 加铵系数对沉钒效果的影响

当向偏钒酸钠溶液中加入过量的碳酸铵和碳酸氢铵反应生成偏钒酸铵时,由于同离子盐析作用,可以实现偏钒酸铵有效结晶。适当过量碳酸氢铵可以提高结晶效率,但过量的碳酸氢铵和碳酸铵会增加成本。

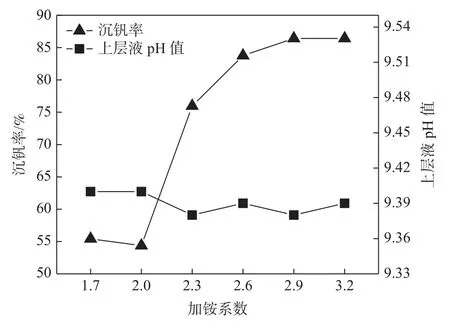

试验每组取沉钒溶液150 mL,按1.7~3.2 加铵系数加入碳酸氢铵和碳酸铵以维持各溶液pH 值大致相同)、沉钒时间3 h、控制沉钒温度15 ℃、搅拌速率260 r/min。加铵系数对沉钒率的影响见图5。

图5 加铵系数对沉钒率的影响Fig.5 Effect of ammonium addition coefficient on vanadium precipitation rate

由表6 可知,不同加铵系数下所沉偏钒酸铵经马弗炉500 ℃煅烧2 h 得到粉状五氧化二钒。五氧化二钒纯度均大于99.3%,P<0.01%、Si<0.035%、Na<0.053%、S<0.016%,不同加铵系数下沉钒品质无明显差异。

表6 沉钒加铵系数试验五氧化二钒主要成分Table 6 Main components of vanadium pentoxide in vanadium precipitation test with different ammonium addition

综上可知,随着加铵系数的增大,沉钒率逐渐增大,加铵系数在2.0~2.6 时沉钒率上升最快,沉钒率从加铵系数2.0 的54.3%增大至加铵系数2.6 的84.2%。加铵系数>2.6,沉钒率变化小,加铵系数2.9 与3.2 的沉钒率相同,均为86.4%,选择加铵系数2.9~3.2 为适宜。

2.5 氧化钒产品质量

取沉钒溶液150 mL,加入碳酸氢铵和碳酸铵(加铵系数K=2.9,碳酸铵加入系数k1=0.73),控制沉钒温度15 ℃、沉钒时间3 h、搅拌速率260 r/min。反应结束后固液分离,取上层液样分析TV 为5.30 g/L,沉钒率为85.44%。80 ℃烘干得到白色偏钒酸铵粉末,煅烧后为砖红色五氧化二钒。粉末形态如图6 所示。五氧化二钒纯度为99.58%,P<0.01%、Si<0.040%、Na<0.053%、S<0.012%。艺流程可归纳如图7 所示。

图6 偏钒酸铵(a)和五氧化二钒(b)Fig.6 Ammonium metavanadate (a) and vanadium pentoxide(b)

图7 工艺流程Fig.7 Process flow chart

与现有钒渣钠化焙烧−水浸提钒−酸性铵盐沉钒工艺相比较,钠化浸出液酸性铵盐沉钒单次沉钒率可达99%以上,本文所述沉钒工艺单次沉钒率约85%,但沉钒后液中剩余钒元素可通过溶液循环浸出进入下一轮沉钒原液,实现累计沉钒率约100%;酸性铵盐沉钒多采用硫酸调节pH 值,导致沉钒物多钒酸铵中S>0.1%,且在酸性条件下多钒酸生成多钒酸盐时选择顺序为:K+>NH4+>Na+>H+>Li+[9],多钒酸铵中Na2O+K2O>0.15%[14]。在弱碱性条件下采用碳酸铵和碳酸氢铵作为铵盐沉淀偏钒酸铵,偏钒酸铵煅烧生成五氧化二钒的纯度优于酸性铵盐沉钒所制备的五氧化二钒的纯度。

2.6 展望

以钒渣钠化焙烧−水浸提钒溶液为原料,采用碳酸铵/碳酸氢铵为沉钒铵盐,生产五氧化二钒的工

通过本研究获得了最佳沉淀偏钒酸铵的工艺参数,下步研究重点为沉钒后液脱钠以及通过沉钒后液脱钠--利用脱钠液(回用水)熟料浸出--浸出液除杂--沉钒原液沉钒--沉钒后液脱钠多次循环试验后,考察各溶液中杂质元素富集和平衡情况,以及当溶液中各元素平衡后孰料的浸出效果和偏钒酸铵制备氧化钒的质量,以彻底打通该流程。

3 结论

1)对NaVO3-H2O 体系,采用碳酸铵/碳酸氢铵为沉钒铵盐,获得了沉淀偏钒酸铵的最佳工艺,具体参数为:加铵系数K=2.9、碳酸铵加入系数k1=0.73、沉钒温度15 ℃、沉钒时间3 h,沉钒率达85.44%;沉淀偏钒酸铵经煅烧得到五氧化二钒,纯度>99.5%。

2)溶液pH 值9.06~9.50 时有利于偏钒酸铵结晶;沉钒率同上层液pH 值呈正相关变化趋势,沉钒率高,则上层液pH 值较高。

3)沉钒时间大于3 h,沉钒率趋于稳定;15~27 ℃温度下沉钒率≥80%;加铵系数K>2.9,沉钒率变化小,选择加铵系数K=2.9~3.2 为宜。