攀枝花硫酸渣内配碳球团成型试验研究

2023-01-31李俊翰

李俊翰

(攀枝花学院钒钛学院,四川 攀枝花 617000)

0 引言

攀枝花硫酸渣是硫钴精矿在制硫酸过程中产生的焙烧渣,其富含铁、钴、镍、镁、钾等有价组分,是一种重要的含铁固废资源。一般情况下,硫酸渣中全铁含量在50%以上,且以Fe2O3为主,含量达65%以上,是富含铁的高铁硫酸渣,颜色呈朱红色,是炼铁炼钢行业中铁资源的潜在重要来源。随着我国硫酸产业的稳步发展和硫酸产量的日益增长,硫酸渣每年增量在1 100 万t 以上。据估计,我国目前堆存硫酸渣已达10 亿t 以上[1]。随着我国钢铁工业的转型发展,铁矿资源越来越有限,且贫矿多、富矿少,加之部分矿石开采和选冶难度较大,一些重点企业一定程度上将面临铁资源紧缺的难题。硫酸渣中富含铁资源,根据矿物组成判断可以通过还原-磁选或还原熔炼的方式分离回收其中的铁资源,从而可一定程度上解决企业铁矿资源不足的问题。

对于硫酸渣的利用,国外起步较早,工艺技术成熟,已实现规模化利用,硫酸渣综合利用率在80%以上。我国对于固废的利用起步较晚,主要集中在硫酸渣选铁精粉、碱熔浸出、焙烧性能等方面的实验室研究[2−7],硫酸渣的综合利用率不到30%。就攀枝花来说,本地有2 家企业开展硫酸渣的利用,年处理量约10 万t,远不能满足市场需要。大量硫酸渣堆积成山未得到有效利用而浪费资源,同时也占用土地污染周边环境。我国是一个资源匮乏的国家,每年需要进口大量的铁矿资源,而硫酸渣中铁资源的利用正是钢铁产业铁资源的重要来源和有效补充。因此,加强攀枝花硫酸渣的综合利用已是势在必行。鉴于此,笔者以硫酸渣、煤粉为原料,PVA 为球团成型粘结剂将硫酸渣压制成球,通过正交试验和单因素优化试验探索粘结剂用量、含水量、压强、粒度组成对硫酸渣内配碳球团机械强度性能的影响,获得机械性能优良的硫酸渣内配碳球团,为下一步硫酸渣还原分离铁资源提供研究基础。研究成果将有助于减少环境污染,提高硫酸渣的资源化利用率,增强硫酸渣副产品的经济效益。

1 试验原料、设备及试验过程

1.1 原料

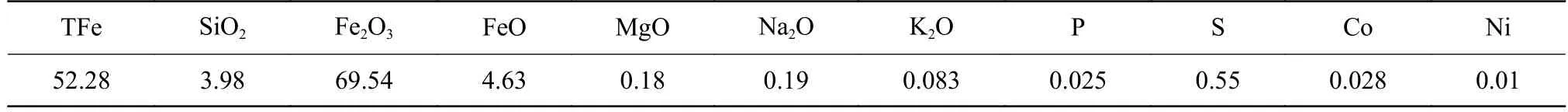

试验研究主要原料有硫酸渣、煤粉、粘结剂(PVA)。硫酸渣来源于攀枝花某固废资源利用企业,经烘干、研磨、筛分后用于试验研究,其主要化学组成见表1,物相组成见图1。

表1 硫酸渣的主要化学组成Table 1 Main composition of pyrite residue %

图1 硫酸渣的XRD 谱图Fig.1 XRD pattern of pyrite residue

从表1 可以看出,硫酸渣中需要回收利用的有价组分主要为铁、钴、镍,这与其是硫钴镍精矿制硫酸的来源一致。其中,铁的含量最高,全铁占比为52.28%;Fe2O3占比69.54%,FeO 的含量为4.63%。此外,还有少量的钴、镍、硅、镁等组分。因此,硫酸渣中铁的主要存在形式是Fe2O3和FeO,可以采用压力成型-直接还原的工艺将其还原成金属铁,从而进行分离回收利用。

图1 表明,硫酸渣主要由赤铁矿、磁黄铁矿、七水硫酸钴、四氧二铁酸钴及石英等物相构成。赤铁矿的衍射峰峰形较尖锐、相对强度较高,是硫酸渣中铁资源的主要回收利用对象,这与化学分析结果一致。

聚乙烯醇(PVA)是球团成球的粘结剂,属于有机粘结剂,具有低温强度高,高温下挥发且不影响物质组成等特点。试验用煤粉为无烟煤,作为硫酸渣内配碳球团后续高温快速还原过程中的还原剂,其固定碳含量高,有利于硫酸渣中铁氧化物的还原。

1.2 主要设备

球团成型的主要设备有:干燥箱、台式粉末压片机、成型模具、颗粒强度试验机等。

1.3 工艺流程

硫酸渣内配碳球团压制成型的工艺流程见图2,主要包括配料、造球、性能测试3 个主要步骤。将研磨后的硫酸渣和煤粉在110 ℃下将干燥2 h 至恒重,以脱除原料中的自由水。随后将一定比例的硫酸渣、煤粉、粘结剂和水混合均匀后,利用压片机压制成形状规则、大小一致的球团(约25 g)。每组各选择5 个球团分别测试落下强度和抗压强度,取其平均值作为球团强度。

图2 硫酸渣内配碳球团成型工艺流程Fig.2 The forming flow chart of pyrite residue carbon pellets with carbon-containing

2 试验结果与分析

2.1 正交试验

为了探究各因素对球团强度性能的主次影响,采用四因素三水平进行正交试验。试验设计方案见表2,试验结果见表3。

表2 正交试验因素及水平Table 2 Factor levels in orthogonal test

某因素的极差值越大,说明该因素对球团的落下强度和抗压强度的影响越大。从表3 结果可以看出,就落下强度而言,其影响的主次因素依次为:C(压强)>A(粘结剂用量)>D(粒度组成)>B(含水量);就抗压强度而言,其影响的主次因素依次为:C(压强)>A(粘结剂用量)>B(含水量)>D(粒度组成)。对比因素B(含水量)、D(粒度组成)对球团强度的极差值,发现这两个因素对抗压强度的极差值大于落下强度,说明其数值变化对抗压强度的影响更为显著,且球团在试验范围内的落下强度能够满足需求。综上所述,影响球团落下强度和抗压强度的主次因素依次为:C(压强)>A(粘结剂用量)>B(含水量)>D(粒度组成)。

表3 L9 34 正交试验极差分析Table 3 L9 34 Orthogonal design and range analysis results

2.2 单因素优化试验

根据正交试验结果,选择对球团强度影响较显著的粘结剂用量、含水量、压强3 个因素进行单因素优化试验,其目的是探究各因素在一定范围内对球团强度的影响规律,并获得较优化的球团成型工艺参数。

2.2.1 粘结剂用量对球团强度的影响

当配碳量为1.2%,水分含量为9%,压强为8 MPa 时,研究了粘结剂用量分别为0.1%、0.2%、0.3%、0.4%、0.5%时,球团抗压强度和落下强度的变化规律,结果见图3。

从图3 可以看出,球团的抗压强度随粘结剂用量的增加呈先提高后降低再增大的趋势,落下强度随着粘结剂用量增加而稳步提高。

图3 粘结剂用量对球团强度的影响Fig.3 Effect of polyvinyl alcohol content on the pellet strength

就球团抗压强度变化而言,当粘结剂用量从0.1%提高到0.3%时,抗压强度呈开口向下的抛物线趋势变化,0.2%时出现拐点;当粘结剂用量由0.3%增加到0.5%,抗压强度从53.7 N/球提高到102.3 N/球。总体上,当粘结剂用量在0.2%~0.5%期间时,球团的抗压强度整体较高,在80 N/球上下波动。就球团落下强度而言,当粘结剂用量在0.1%~0.2%时,落下强度由2 次/球提高至4 次/球,落下强度较低,无法满足工业应用需求。当粘结剂用量由0.2%提高至0.5%时,球团落下强度迅速提高至13 次/球,呈明显上升趋势。

试验用粘结剂为PVA,属于有机粘结剂,其表面的极性官能团能与矿物表面产生较强的吸附作用,室温下的粘结性能越好。因而,粘结剂用量越多,球团在室温下的强度性能会更优。但粘结剂超过一定量后,会使球团的高温性能变差,且还会增加生产成本。综合分析认为,粘结剂用量在0.4%~0.5%范围内较合适。

2.2.2 含水量对球团强度的影响

当配碳量为1.2%,粘结剂用量为0.5%,压强为8 MPa 时,研究了含水量分别为6%、7%、8%、9%、10%时,球团抗压强度和落下强度的变化规律,结果见图4。

从图4 可知,随着含水量的增加,球团的强度变化规律基本一致,落下强度和抗压强度均呈先提高后降低态势。

图4 含水量对球团强度的影响Fig.4 Effect of the water content on the pellet strength

就球团抗压强度而言,含水量在6%~7%时,曲线斜率较平缓,抗压强度由50.2 N/球缓慢增加到53 N/球。当提高至9%时,抗压强度迅速提高至80.2 N/球,达到本试验范围的最大值,且强度提高率达51%。当含水量超过9%后,曲线斜率急剧下降,抗压强度随含水量增加而降到67 N/球。与抗压强度变化情况类似,球团的落下强度与含水量之间的关系也呈一条开口向下的曲线。含水量达到一定值后,球团落下强度就会随含水量增加而下降。本试验中,球团含水量由6%提高至9%时,落下强度从5 次/球快速增加到37 次/球,达到试验范围内的最大值。当含水量超过9%后,落下强度降低至20 次/球。

综合两者说明,含水量由6%提高至9%时,抗压强度和落下强度呈现显著变化,这说明含水量对球团强度的影响很大。压球过程中,水分过少会导致矿粉颗粒间的接触不够紧密,结合强度较低[8];而水分过多会造成颗粒团聚且脱模困难,球团容易产生裂纹,导致球团成球率低或球团强度降低。因此,适宜的水分能够提高原料颗粒之间的结合力,减少摩擦力,起到提高球团强度的作用。综合考虑,球团成型的适宜含水量为9%。

2.2.3 压强对球团强度的影响

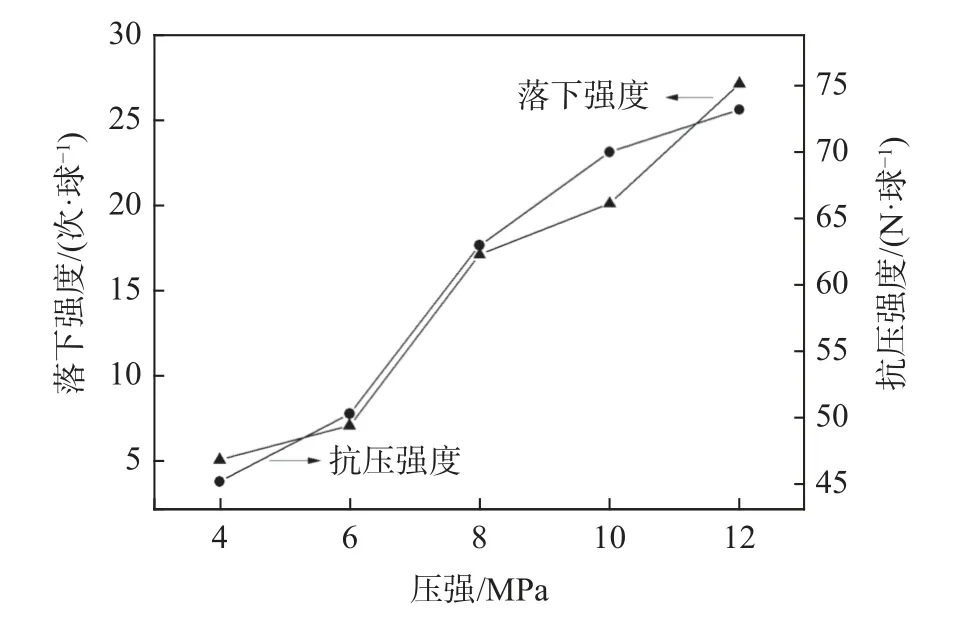

当配碳量为1.2%,粘结剂用量为0.5%,水分含量为9%时,研究了成型压强分别为4、6、8、10、12 MPa 时,球团抗压强度和落下强度的变化规律,结果见图5。

图5 压强对球团强度的影响Fig.5 Effect of pressure on the pellet strength

从图5 可以看出,随着成型压强的增大,球团的抗压强度和落下强度均逐渐提高。就球团的落下强度变化而言,随着压强的提高,其落下强度提高率呈低高交替性变化。压强在试验所示的4~12 MPa四个区间范围内时,球团的落下强度逐渐增大,由5次/球上升至27 次/球。就球团的抗压强度变化而言,试验范围内未出现拐点。当压强为4 MPa 时,球团的抗压强度达到45.2 N/球,但此时球团的落下强度很低,仅5 次/球,未达到工业所需要求。当继续施压,压强由6 MPa 增至10 MPa 时,球团抗压强度迅速提高到70 N/球,此时的强度已经能很好地满足工业生产球团的要求。

成球压强是影响矿粉成球率和球团强度的基本指标。当成球压强较小时,矿粉颗粒间无法结合或者结合性较差,致使成球率低,球团强度也较低。随着压强不断增大,球团的机械强度更强。不过,一旦超过颗粒排列极限后,强度将不再变化,且成球机械磨损增大,生产成本也增加。综合考虑,成球压强选择10 MPa。

2.3 验证试验

根据单因素优化试验,硫酸渣含碳球团成型的适宜工艺为:粘结剂用量0.4%、含水量9%、压强10 MPa。此工艺条件下制得的硫酸渣含碳球团的抗压强度为124.8 N,落下强度为41.6 次,达到球团工业生产中对机械强度的要求,具有较好的物理机械性能。

3 结论

1)采用压力成型工艺进行硫酸渣的成球利用是可行的,对后续硫酸渣中铁资源的分离利用提供基础。

2)影响硫酸渣内配碳球团机械强度的主次因素依次为:C(压强)>A(粘结剂用量)>B(含水量)>D(粒度组成)。

3)硫酸渣内配碳球团成型的适宜工艺为:粘结剂用量0.4%、含水量9%、压强10 MPa。此条件下球团的抗压强度为185.4 N/球、落下强度为42.5 次/球,达到球团工业生产中对机械强度的要求。