叉指形电极管状压电元件电极制备与极化研究

2023-01-30曾奥柯刘永刚闫鹏飞张树良

曾奥柯,刘永刚,闫鹏飞,张树良

(河南科技大学 机电工程学院, 河南 洛阳 471003)

0 引言

压电元件作为重要的微驱动系统,由于成本低,制备工艺完善,不易受电磁干扰,损耗低及应用广泛等优点,常被广泛应用于智能材料结构中[1-2],附着于压电陶瓷的表面电极作为压电元件的重要组成部分,既是极化电极也是工作电极,其极化工艺直接影响压电元件驱动性能。随着工程多样化的要求,为了满足市场需求,研究压电驱动器电极制备与极化工艺已是一项紧迫而重要的课题。

张翱等[3]在不采用任何化学处理的前提下,通过丝网印刷技术制备了太阳能电池光阳极,薄膜电极附着牢固,操作过程简单,再现性好,光能应用率高。姚萌等[4]设计了一种新型无铅压电叠层驱动器,通过单因素方差与正交实验法优化了该驱动器的极化工艺,最终在极化时间为50 min,极化电场为6 kV/mm,极化温度为70 ℃环境下,将压电常数d33优化为108 pC/N。刘永刚等[5]提出了一种将叉指形电路集成到传统压电片中的新型驱动器。研究了电压、时间和温度对驱动器应变的影响,结果表明,极化电场为800 V,极化时间为1 h,极化温度为150 ℃条件下,驱动器的极化效果最优。张玉栋等[6]研究了极化时间、极化温度、诱导极化电压等因素对经碳纳米管改性的压电复合材料压电性能的影响,结果表明,当极化时间为30 min,极化温度为100 ℃,诱导极化电压为600 V/cm时,该压电复合材料最佳诱导电场方向与1型陶瓷柱夹角为30°方向。Mao等[7]对PZT压电陶瓷滤波器附着银膜前后的极化工艺进行了研究,两种极化工艺对该器件的驱动性能都有良好影响。从实验结果进行多项分析表明,该技术同样适用于其他压电元件的制备。

目前,已有学者对叉指形电极的管状压电元件进行了一系列研究,通过静力学方程完成理论推导,建立有限元分析模型,对该压电元件的静态驱动性能进行仿真分析,结果表明,该压电元件沿轴向自由应变可达普通模型的1.55倍,能实现大位移输出[8-9]。本文将在已有研究基础上,对该压电元件的电极制备与极化工艺展开实验研究,验证该压电元件结构的合理性和先进性。

1 元件制备

1.1 元件特征

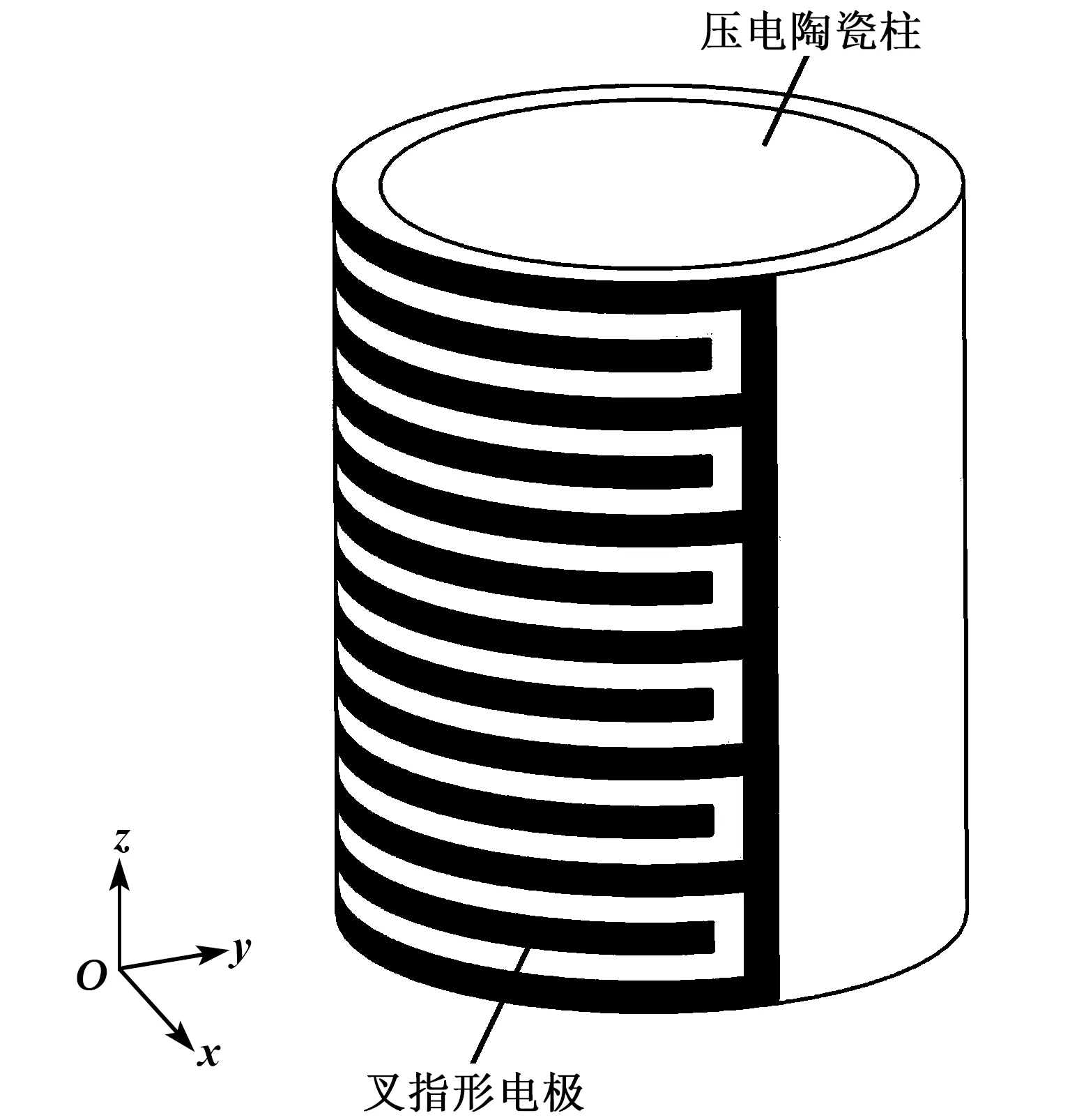

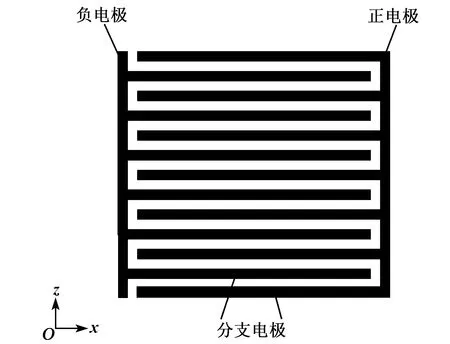

图1为局部叉指形电极管状压电元件。管状压电陶瓷纵向外表面附着一层厚5 μm的叉指形电极。有电极附着区域的压电陶瓷极化方向沿轴向分布且平行于z轴,无电极附着区域的压电陶瓷不具备压电效应,局部电极可以让驱动器的轴向位移更具有方向性和集中性。叉指形电极由附着区域为180°的正电极与负电极分别引出一系列分支电极,沿管状压电陶瓷轴向一正一负相互交错排列而成,叉指形电极平面图如图2所示[9]。

图1 叉指形电极管状压电元件结构图

图2 叉指形电极平面图

1.2 电极印刷

材料选用机电互换率高机械损耗小的压电陶瓷(PZT-52),制备的压电陶瓷柱内径为∅17.5 mm,外径为∅20.5 mm,高度为25 mm,基本物理性能参数如表1所示。

表1 PZT-52压电陶瓷基本物理性能参数

实验发现,采用传统化学法和粘贴法制备管状压电陶瓷表面的局部交叉电极,难以保证电极的尺寸精度。根据元件结构特征,采用特制网纱,特制刮刀用丝网印刷法进行电极制备。与化学法、粘贴法相比,丝网印刷法制备的叉指形电极工作温度范围广,附着力及致密性好,实验成本低,操作简单。实验选用保温型银浆,银含量占总质量的60%~70%,银粒度尺寸为3~5 μm,粘度为60~5×105mPAS,体积电阻为2.5 mW/mm2。刮刀推按,在连接界面,银浆内鱼鳞片状导电粒子依附于陶瓷基体表面,形成面面接触的导电通路,且电极固化时间短,可有效地提高实验效率。图3为叉指形电极的丝网印刷示意图。准备银浆和刮刀,具体流程如下:

图3 丝网印刷示意图

1) 用丙酮清洗管状压电陶瓷,室温下试样静置干燥。

2) 在管状压电陶瓷表面覆盖电极图样丝网。

3) 在电极丝网的一端加入银浆。

4) 用刮刀接触银浆,并施加压力,推动银浆在管状压电陶瓷表面,沿丝网表面移动。

5) 刮刀刮至网纱另一端时,抬起刮刀,并揭开电极丝网,完成印刷。

根据这个实验流程可以设计相应的卡具、操作手和金属丝网模板,深入研究管状压电陶瓷印刷电极的集成化制作装备。

通过改变印刷层数可直接控制银层厚度,从而影响压电元件驱动性能。位移结果随着印刷层数增加,先增大后减小。适当增加印刷层数,银层间黏连效果好,银粒子吸附性强,电极表面平整,使小于5层的银电极欧姆性能显著提高。但随着印刷层数增加,银层厚度变厚,网纱的孔隙处有银浆堵塞,这一现象使网纱孔径变小,阻碍了银浆在网纱上的穿过率,电极表面形貌变差,不均匀电场增加,驱动性能降低[10]。因此,实验中选用了5层印刷工艺,即银层厚度为5 μm,最大化保证试验结果不受银层厚度影响。

银浆穿过网纱附着在压电陶瓷表面形成电极图案,印刷时存在印刷图案模糊、漏印、图案歪斜和边角外溢,必须由人工修缮。对模糊和漏印的电极区域使用尖头棉签蘸取银浆点涂空缺部分;对电极图案歪斜和边角外溢现象,使用尖头棉签蘸取99%酒精反复擦除。再经150 ℃保温30 min,在粘结剂的作用下,导电银浆与压电陶瓷具有较强的连接强度。制备出的试样电极间距为1.4 mm,电极宽度为1 mm,电极总对数为10。试样的电极保温烧结装置如图4所示。

图4 电极保温烧结

1.3 油浴极化

当压电元件用作驱动器时,在电极表面施加激励电压,压电元件内部正负电荷产生相对移动,致使该压电元件变形对外界输出位移,但这种机电互换功能的前提是要求压电元件内部具有一定的剩余极化强度。

考虑到焊点可靠性问题,实验采用的银浆工作温度为-60~175 ℃,焊丝熔点为183 ℃,导线耐温-60~200 ℃。银浆、焊丝、导线具有近似的化学性能与晶格参数,能在原子间建立强化学键,实现牢固连接。为了获取最优剩余极化强度,采用油浴热极化法进行极化实验,图5为油浴极化实验台。具体试验过程:打开油浴箱电源,设置极化温度。将压电元件放置在陶瓷杯中,再将陶瓷杯放置到油浴箱内金属网上。待甲基硅油加热至极化温度时,调节耐压仪,持续施加极化电压。保持一定时间后,关闭油浴箱与高压电源,迅速取出极化试样,放入常温油浴池中。继续加载极化电压,在室温下自然冷却。最后关闭高压电源,用棉布蘸取酒精擦拭试样表面残余甲基硅油。极化后的陶瓷电畴处于亚稳定状态,内部机械应力比较大,因此需要老化24 h后才能进行位移实验检测。

图5 油浴极化实验台

2 搭建位移检测平台

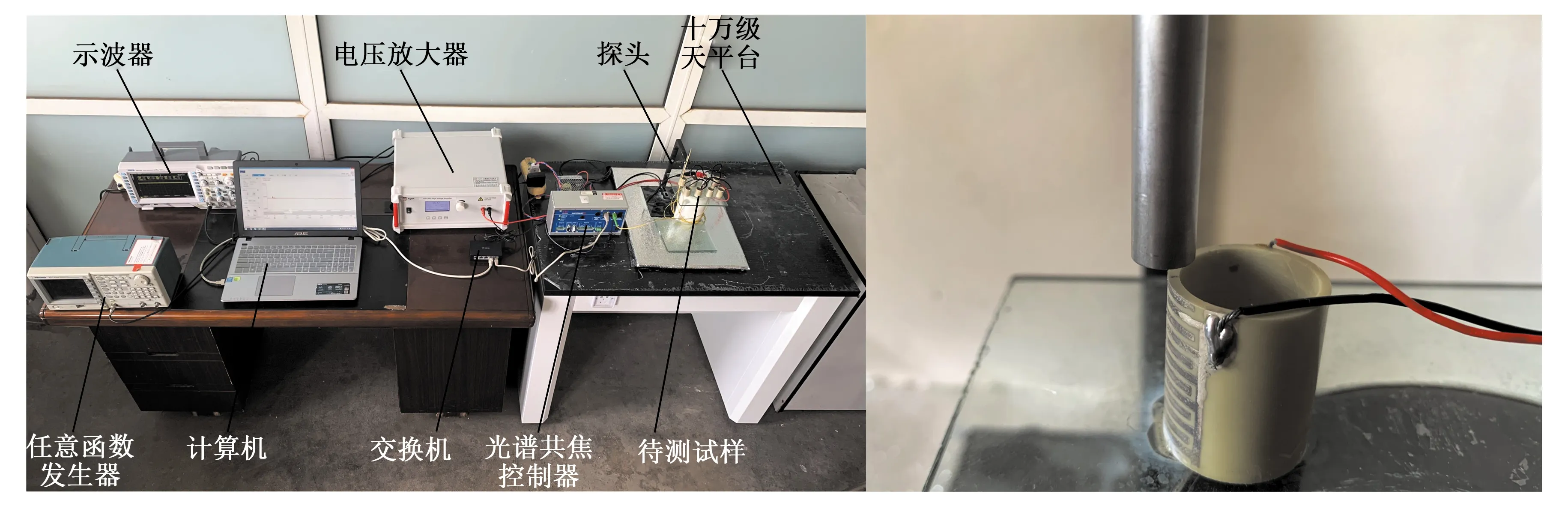

使用粘结剂将试样底部固定在光滑的亚克力板上,防止因该压电元件振动造成底部松弛或脱落,进而影响位移测量结果。将亚克力板置于十万级天平台上,经减振处理,在测量源头阻隔测量环境中的振动噪声信号,从而提高位移测量值的准确性。位移检测平台如图6所示。

图6 位移检测平台

信号激励源采用美国泰克公司的Tektronix- AFG3101任意函数发生器,经过西安安泰公司的ATA-2041高压放大器后,一端与试样的正负极电性连接,用于激励电压输入;另一端连接示波器,用于观察激励信号的波形曲线及参数变化。数据采集端通过普联TP-LINK交换机同频连接计算机与德国米铱公司的光谱共焦控制器(IFC2451)。松紧可调螺栓将位移传感器配套测量探头(IFC2403-0.4)固定在支撑架上,光源对准试样。由SensorTool软件实时监测位移变化值,对结果进行提取。

3 结果分析

极化时间是指改变压电元件从自发极化方向到趋向于电场方向所需保温保压的时间。原子极化和电子极化的响应频率分别约为1013Hz和1015Hz。进行极化实验时,当极化电压加载至所需数值时,电子与原子瞬间被极化,但电畴翻转与取向却需要保持一定时间。在外加电场作用下,原本指向无规则的电畴,其方向会朝着电场方向改变,若未能达到所需极化时间,撤去外电场后,压电元件内部电畴取向排列的一致性则较差。若达到所需时间撤去外电场后,内部电畴排列秩序良好,取向一致性较好,剩余极化强度较强,对外表现为驱动性能优越。原因是在极化开始的初期阶段是180°的电畴翻转,最后是90°电畴转向;初期阶段的翻转瞬间完成,不会引起内引力,而由于受应力因素的阻碍,90°电畴转向很难达到预先期望。为了研究极化时间对叉指形电极管状压电元件驱动性能的影响规律,制备了一组结构尺寸相同的压电元件,通过改变极化时间,逐一检测该压电元件的位移变化趋势。

实验主要对极化时间进行研究。本文设备最大激励电压仅达200 V,所以实验中无法施加更高阶电压,但通过一系列实验研究,已确定了激励电压对位移结果的影响规律。对电极间距0.6 mm、电极宽度1 mm的叉指形电极柱状压电元件施加激励电压分别为0、50 V、100 V、150 V、200 V的方波信号,其频率为70 Hz。结果表明,随着激励电压的逐渐增大,位移结果也随之增大。经过数值分析可知,在激励电压为200 V时,最大电场强度可以达到1.25 kV/mm。

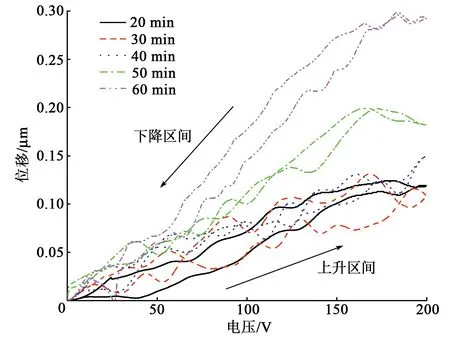

固定极化电压500 V,极化温度110 ℃,施加幅值200 V、频率1 Hz的正弦激励电压。试样的轴向位移响应结果如图7所示。任一极化时间的位移响应曲线都近似于“梭形”,形成这一现象的原因是由压电材料本身的迟滞现象导致的。如极化时间为60 min时,随着激励电压先增大后减小,位移结果基本呈线性变化趋势,但归一性较差。当电场强度大于临界场强时,压电陶瓷内部电畴开始翻转,电场强度越大,电畴翻转效果越好,剩余极化强度越高,继续增大电场强度,大多数电畴翻转已完成,不再进行转动,达到饱和状态。在压电陶瓷内部存在晶格间摩擦等能量损耗因素,当电场强度逐渐减小时,未达到180°转向的电畴没有施加较大的场强,无法恢复到饱和状态。最终这些非180°的电畴导致了压电元件迟滞现象的产生,即上升曲线和下降曲线无法重合。

图7 轴向位移响应图

一般极化时间越长,电畴越能逐渐克服各种阻力干扰,电畴沿极化方向排列的一致性越高,极化效果越好。由图7可见,随着极化时间延长,该压电元件位移结果逐渐增大,极化时间为20~40 min时,位移结果变化不明显,说明当极化时间小于40 min时,压电元件极化不充分,压电常数较小,剩余极化强度低,内部电畴指向无规则,非均匀电场占据主导地位。40 min后,位移结果明显增大,这表明压电元件内部一定数量的电畴已完成转向,但还有小部分电畴未实现翻转,极化不彻底。继续延长极化时间,在60 min时,该压电元件位移达到最大值(为0.30 μm),且保温保压持续一定时间后,测得的试样位移结果增幅较小。这说明继续延长极化时间,试样的压电效应也不会明显提高,且降低实验效率,增加时间成本。

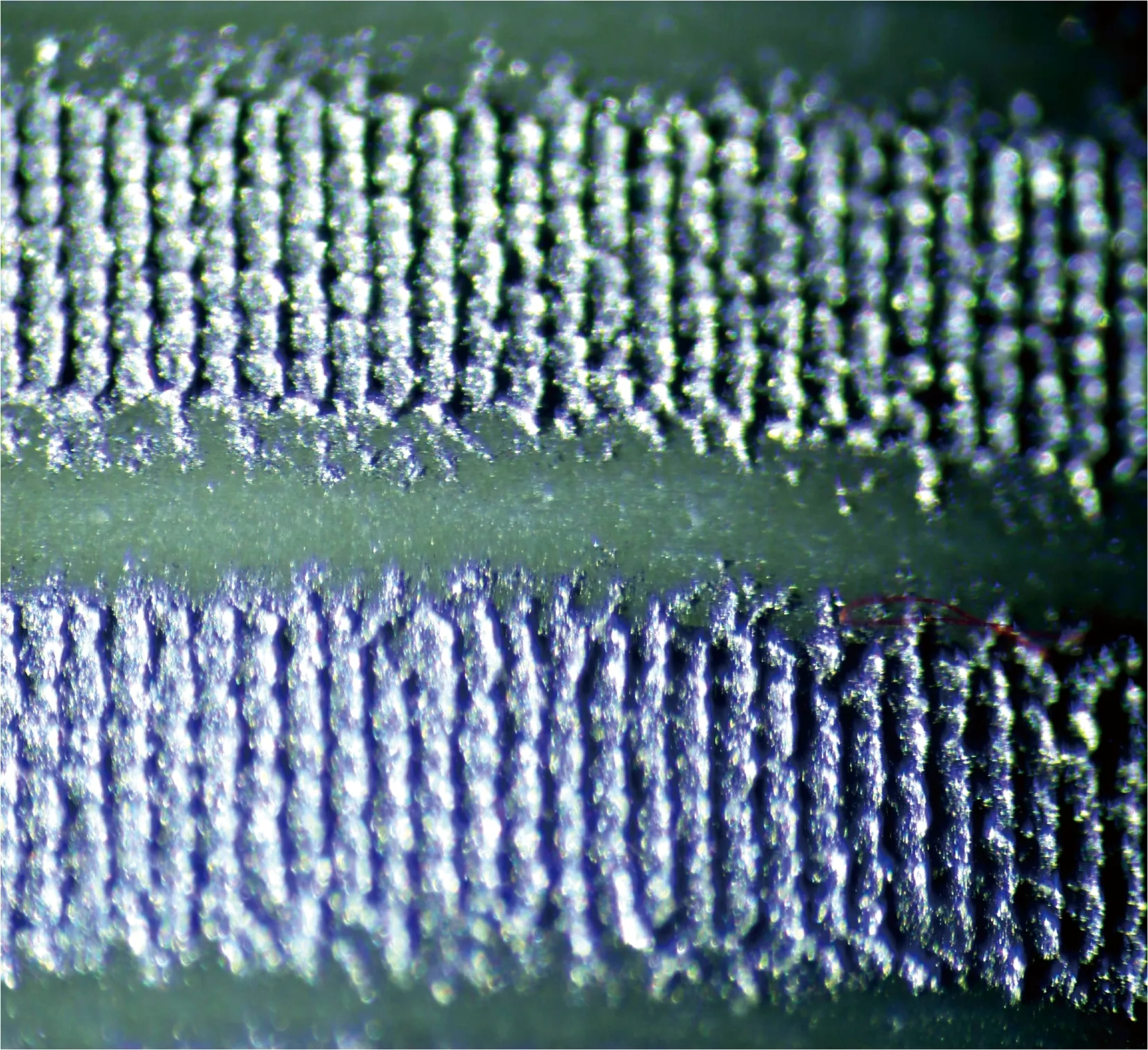

在激励电压达200 V时,各曲线基本达到位移峰值。极化时间为40 min、60 min时,位移峰值较明显。由图7可知,极化时间为20 min、30 min、50 min时,位移结果在200 V处未达到峰值,而是在200 V附近某点处达到峰值。这是由于不良信号夹杂导致的,其原因可能是电极烧结过程中产生了塌缩现象[11]。烧结是让银浆更好地依附在压电陶瓷表面,与压电陶瓷基体产生良好欧姆接触。但由于烧结时温度增高,银浆中粘结剂融化流淌性增强,银离子会向浓度较低区域扩散,与此同时银浆中的添加物(如玻璃粉、粘结剂等)融化、挥发,室温冷却后银浆致密化,造成经固化后的电极宽度变大,厚度减小。由于高温中银浆银离子的流淌方向无规则、无秩序,所以在电极边缘产生了大小不一的锯齿、突起、毛刺等外观缺陷。图8为试样的电极区银涂层在光学显微镜下放大9倍的表面形貌。由图可看到毛刺现象占据主要地位,这将直接导致不均匀场强大量增加,随之驱动性能受到干扰,造成位移结果夹杂噪音信号,对于表面形貌的优化工艺正在积极研究中。已有研究表明,极化电压和温度也是影响压电驱动器性能的关键因素[5]。电压和温度对该驱动器极化性能的影响正在深入研究。

图8 表面形貌

4 结束语

根据叉指形电极管状压电元件的结构特性,实验研究了元件电极的制备方法,以及极化时间对元件作动位移的影响。本文采用丝网印刷法研究了在管状陶瓷表面制备局部叉指形电极的流程;选择油浴热极化法对压电元件进行了极化,研究了极化时间对元件的影响。搭建位移检测平台分析了极化时间对元件位移的影响规律。结果表明,随着极化时间延长位移峰值不断增大,设定极化电压500 V和极化温度110 ℃,当极化时间为60 min时,位移峰值为0.30 μm。该研究结果为进一步对叉指形电极管状压电元件的探究提供了参考。