基于模态局部化的可调式压电驱动谐振质量传感器的设计

2023-01-30刘汉彪王发光马驰骋

刘汉彪,王发光,刘 晨,李 磊,马驰骋

(山东理工大学 交通与车辆工程学院,山东 淄博 255049)

0 引言

微悬臂梁传感器具有体积小、灵敏度高、结构易加工及制作成本较低等优点,通过谐振元件吸附质量前后的力学特性变化检测微质量、轮胎压力等参数[1-4]。研究高性能的谐振质量传感器在工业、车辆、航空航天等领域具有特别重要的作用。

1958年,诺贝尔获奖者菲利普·沃伦·安德森[5]首次发现模态局部化原理,成为模态局部化谐振传感器发展的起源。模态局部化指初始振动系统由于外部扰动导致各谐振器振动幅值发生变化及振动系统产生能量集中现象[6]。Zhang等[7]利用振幅比实现外部物理量的变化,设计出模态局部化加速度传感器,此类传感器的灵敏度取决于谐振器刚度与耦合器刚度之间的比率。当采用弱模态耦合刚度时,其灵敏度比传统频率移动变化的谐振器灵敏度高2~3个数量级。Tony等[8]设计了两自由度机械耦合等长谐振传感器,在模态局部化作用下,传感器的灵敏度较单自由度频移检测传感器的灵敏度、检测范围得到显著提高。张等[9]研究了两悬臂梁的本征频率和振型的变化规律,在两个悬臂梁之间机械耦合形成谐振传感器,质量刚度的差异是改变转向模态的调谐参数。赵等[10]提出了一种三自由度弱耦合谐振器系统,通过测量共振模态下振幅比值作为灵敏度输出量,可以同时实现高灵敏度和良好的共模抑制。Li等[11]实验研究了基于单悬臂梁、双悬臂梁、三悬臂梁的谐振频移的灵敏度方程。目前对可调式谐振质量传感器检测性能的研究较少。

模态局部化现象中同时伴随着能量的局部化,能量的变化与耦合刚度、扰动质量有关[12-13]。本文基于模态局部化原理,利用双自由度非对称耦合梁,通过施加调谐质量,设计了一种可调式谐振质量传感器,用以提高传感器的灵敏度和扩展检测范围,并对调谐前后结构谐振模态下的振动特性和检测性能做了对比分析。最后在较高电压下驱动谐振传感器,利用超谐共振现象对谐振器进行检测性能分析。

1 模型分析

1.1 理论建模

图1 谐振梁模型示意图

(1)

(2)

机械耦合共振传感器的边界条件为

(3)

(4)

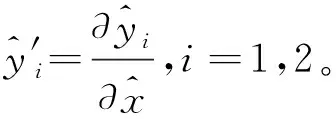

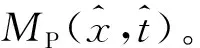

表1为实验尺寸参数。表中,L1为谐振梁1长度,L2为谐振梁2长度,L为耦合梁宽度,L3为压电陶瓷长度,wb为谐振梁宽度、耦合梁长度,hb为谐振梁、耦合梁厚度,wp为压电陶瓷宽度,hp为压电陶瓷厚度。

表1 模型参数 单位:mm

(5)

(6)

其中:

(7)

为了简化式(1)、(2),引入无量纲量:

(8)

得到无量纲方程:

C0V(x,t)[δ′(x)-δ′(x-L3)]+

k′(y2-y1)δ(x-l1)

(9)

y2)δ(x-l1)

(10)

其中:

(11)

边界条件为

y′1(0,t)=y1(0,t)=y″1(1,t)=

y‴1(1,t)=0

(12)

y′2(0,t)=y2(0,t)=y″2(l′,t)=

y‴2(l′,t)=0

(13)

式(9)、(10)的解可以表示为

(14)

(15)

式中φ1,i与φ2,i分别是第i个线性无阻尼振型。特征值方程为

(16)

(17)

将式(16)、(17)代入式(9)、(10)中,求解[18]得到:

C0V(x,t)[φ′1(L3)-φ′1(0)]+

(18)

(19)

其中:

(20)

只考虑一阶和二阶振型,取n=1,为了方便简化,将u1、u2、φ1、φ2、β1、β2分别代替式(18)、(19)中u1,1、u2,1、φ1,1、φ2,1、β1,1、β2,1,得到二自由度的动力学控制方程:

C0V(x,t)[φ′1(L3)-φ′1(0)]+

(21)

(22)

不考虑质量扰动的情况下,通过COMSOL软件[19]仿真分析,保持谐振梁1的尺寸不变,调节谐振梁2的尺寸,使前两节固有频率近似相等,如图2所示,得到耦合谐振器结构前两阶振型,其固有频率分别为57.1 Hz、58.2 Hz,耦合强度系数k=0.000 1 N/m。为了充分展现系统能量局部化的现象,此处耦合刚度不易太大。

图2 谐振梁前两阶振型

求解式(21)、(22)可得二自由度线性系统的雅克比矩阵:

(23)

求解式(23)的特征值得到系统的谐振频率:

(24)

假设不添加附加质量,即η′1=η′2=η′3=0,由式(24)计算得到谐振梁1、2对应的前两阶固有频率值分别为56.9 Hz、58.5 Hz。与仿真结果相比,驱动谐振梁1固有频率误差为0.357%,谐振梁2固有频率误差为0.515%,由此验证上述COMSOL有限元软件分析模型及分析方法的可靠性。

1.2 实验模型分析

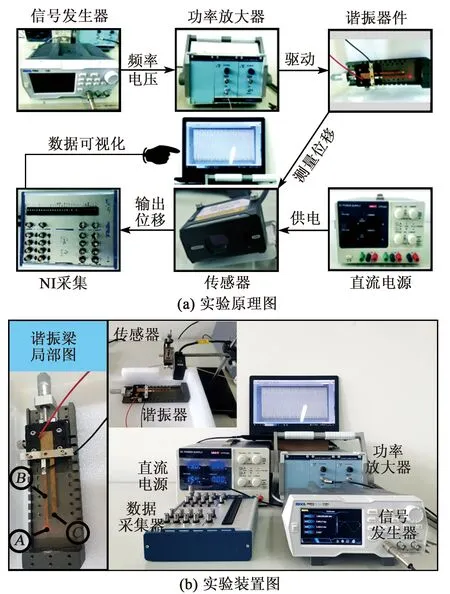

谐振梁选取的实验材料为铍青铜,压电驱动片为PZT-5H,尺寸参数与理论建模和仿真保持一致。图3(a)为谐振传感器实验原理图。压电陶瓷片受到交变电场的作用驱动谐振器,位移传感器测量图3(b)中谐振梁1(A点)和谐振梁2(C点)的振幅变化。研究过程中使用的质量块分为两类:

图3 实验装置原理图

1) 调谐质量。材料选取钕铁硼磁铁,附加位置为谐振梁1中点。

2) 待测质量。材料选择质量为1 mg铁质量块,待测质量范围选取0~15 mg。

在无调谐质量、无待测质量扰动时,通过扫频得到谐振梁1、2的固有频率分别为58.2 Hz、57.1 Hz。与前述相比,固有频率存在较小的波动,原因是耦合梁宽度的微小变化和压电驱动器粘结的胶水等因素产生的误差。下面分别研究无调谐质量、B点施加调谐质量下,A、C点附加待测质量后前两阶的振动特性。

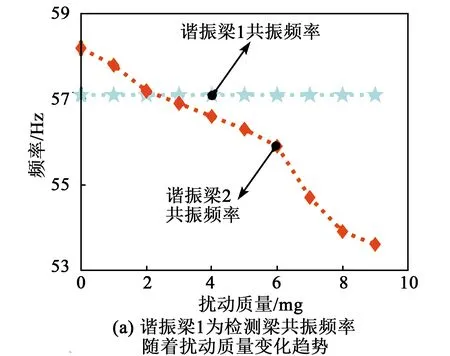

无调谐质量下,以谐振梁1为检测梁,在A点逐渐添加待测质量块,系统的一阶共振频率逐渐减小,二阶共振频率基本保持不变,频率变化如图4(a)所示,谐振系统产生频率转向。若以谐振梁2为检测梁,在C点逐渐添加质量块后,变化趋势如图4(b)所示,一阶共振频率逐渐减小,二阶共振频率基本不变。

图4 共振频率随着扰动质量变化趋势

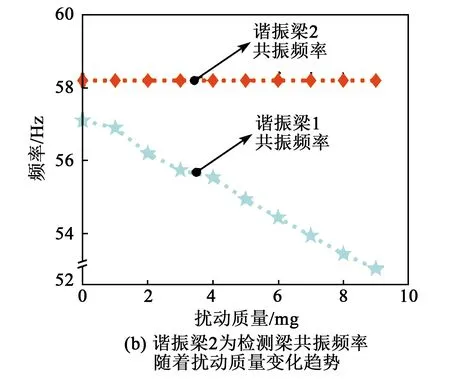

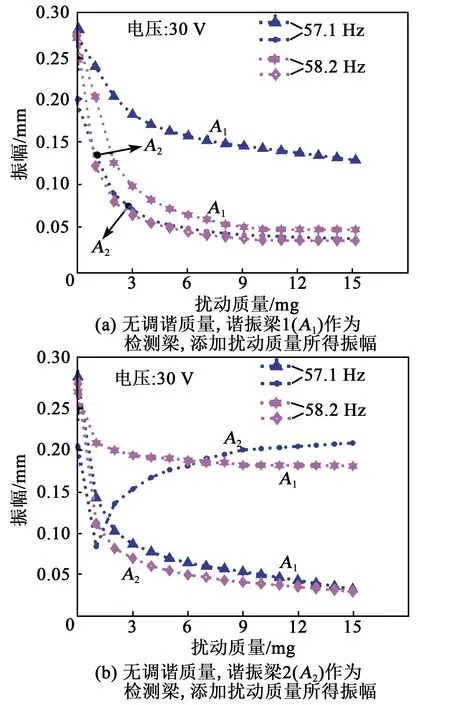

图5为无调谐质量下,谐振梁1,2分别为检测梁时呈现的振幅变化,A1为谐振梁1的位移,A2为谐振梁2的位移。图5(a)、(b)分别表示在前两阶模态下质量附加在A、C振幅大小。

图5 谐振梁振幅随着质量变化曲线

由图5(a)可见,在57.1 Hz驱动下,当谐振梁1作为检测梁,振幅的变化皆随着待检测质量的增加而逐渐减小。谐振系统由于模态局部化现象,系统能量聚集在谐振梁2上,抑制能量向谐振梁1传递,故谐振梁2的振幅在第一模态驱动频率下变化相对平缓,有利于谐振传感器的质量检测。

由图5(b)可见,当谐振梁2作为检测梁,随着质量的增加,一阶驱动频率下,谐振梁1的位移呈先减小后增大的趋势,施加待检测质量后,系统共振频率远离驱动频率,引起振幅减小;再持续添加待检测质量,能量集中于谐振梁1,抑制能量传递至谐振梁2。二阶驱动频率下谐振梁1的振幅具有平缓减小趋势。

综上所述,在一阶模态下以谐振梁1、2作为检测梁、二阶模态下以谐振梁2为检测端可以得到高分辨率并具有良好幅值比的振动幅值曲线。振幅是以幅值比为输出参数的传感器的重要参数,提高振动的幅值是提高传感器分辨率的重要途径。

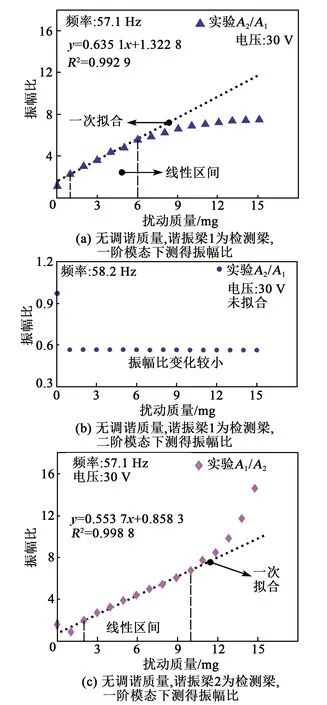

如图6(a)、(b)所示,在谐振梁1作为检测梁时,选取振幅的实验数据A2/A1为输出参数,一阶模态下初始振幅比为1.4,二阶模态下初始振幅比为0.96。如图6(c)、(d)所示,以谐振梁2作为检测梁时,选取振幅的实验数据A1/A2为输出参数,一阶模态下振幅比初始值为1.01,二阶模态下振幅比初始值为0.989。

图6 谐振梁振幅比变化曲线

引入无量纲扰动系数:

(25)

灵敏度:

(26)

(27)

由图6(a)可见,以谐振梁1作为检测梁,谐振器在添加扰动质量块后,其振幅比值持续增加,在1~6 mg具有线性的振幅比变化趋势。由图6(c)、(d)可知无调谐质量,以谐振梁2为检测梁,谐振器在2~10 mg内具有良好的检测范围和灵敏度。通过实验数据拟合一次函数,根据线性回归方程的决定系数R2,若R2接近于1为理想状态值,图6中线性区间的R2>0.99保证了传感器测量线性区间数据的准确性。

2 可调式谐振质量传感器的设计

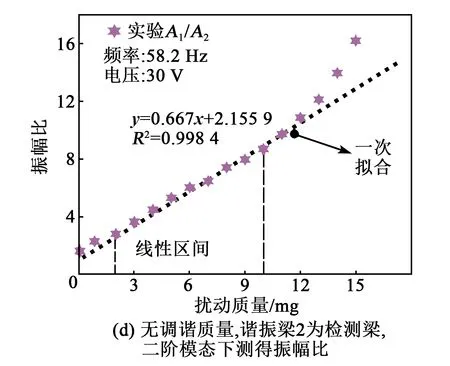

在谐振器1中间添加调谐质量,谐振梁1共振频率为56.4 Hz,谐振梁2共振频率为57 Hz。以谐振梁1作为检测梁,由图7(a)可知,添加待检测质量后,振幅随着质量的增加而持续下降,谐振梁2的振幅下降趋势较平缓,模态局部化现象表现减弱;由图7(b)可见,以谐振梁2作为检测梁,在一阶模态下谐振梁1的振幅先减小后增大,谐振梁2的振幅先增大后减小,原因是在谐振梁2的端部添加待检测质量引起谐振梁2固有频率逐渐接近于驱动频率达到共振现象,随着质量的增加,谐振梁2的固有频率在远离驱动频率,故振幅逐渐减小。系统的能量变化趋势由初始状态转变为能量聚集在谐振梁1,并抑制能量传递至谐振梁2,体现出了通过能量局部化现象设计模态局部化传感器的可行性。综上所述,添加调谐质量可使振幅变化趋势明显,提高传感器的分辨率。

图7 谐振梁振幅随着质量变化曲线

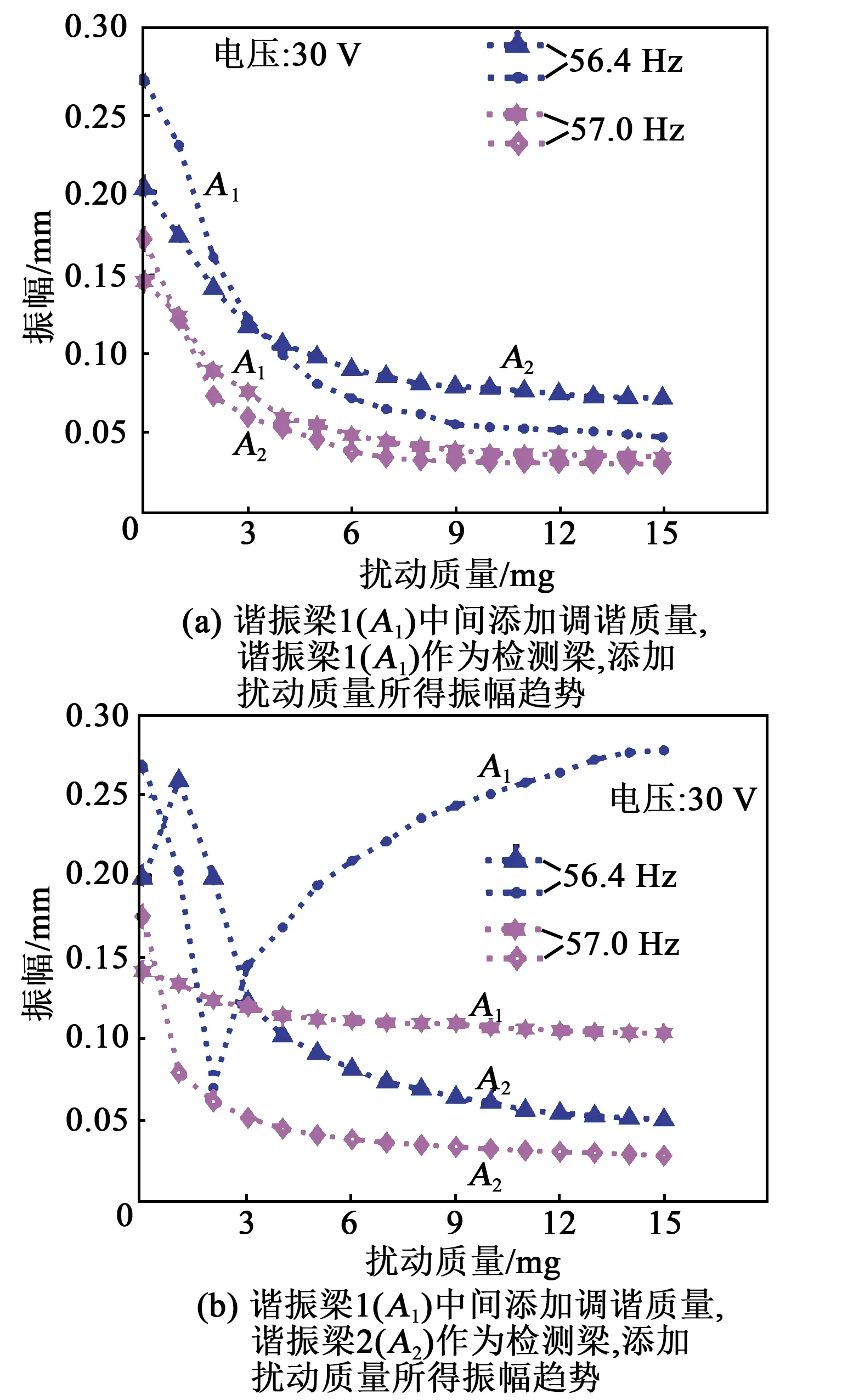

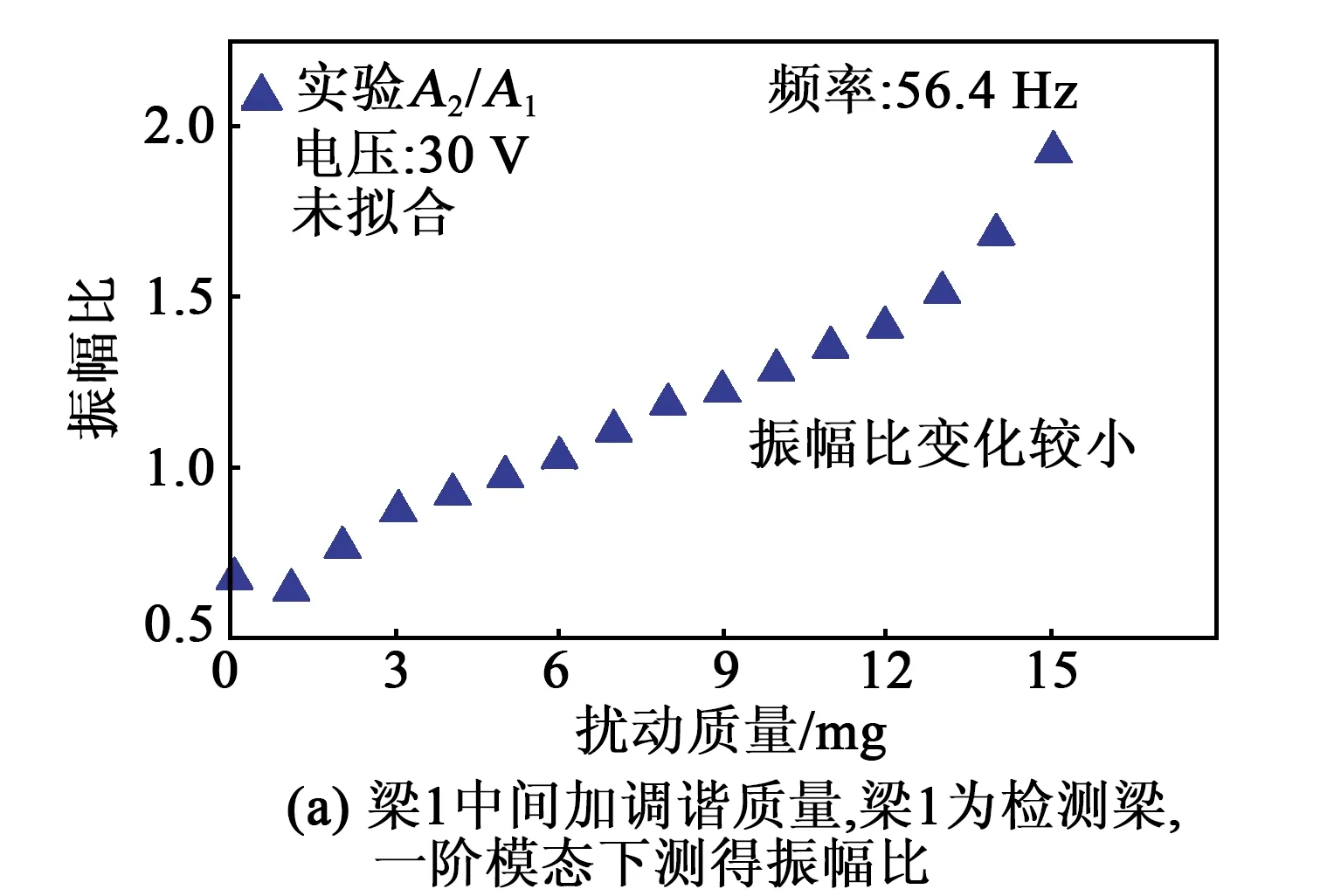

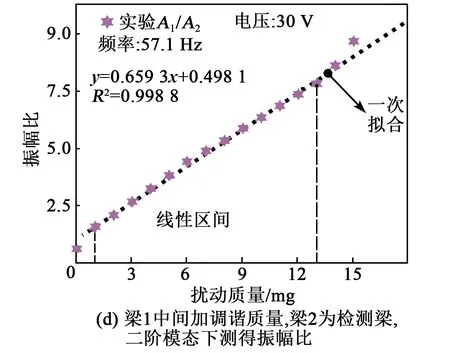

图8(a)、(b)为当谐振梁1中间(B点)施加调谐质量后,以谐振梁1作为检测梁的前两阶模态下所得振幅比值A2/A1,振幅比值变化趋势平缓。图8(c)、(d)为当谐振梁1中间施加调谐质量后,以谐振梁2作为检测梁的振幅比值A1/A2变化趋势,相对于无调谐质量,在3~14 mg时,由于模态局部化的影响,谐振结构的灵敏度不仅得到提高,且线性检测区间提高了30%,这有利于增加传感器的检测范围。图8(d)在相对于无调谐质量结构,其线性度区间增加、灵敏度降低,在提高检测范围的同时,可能会降低线性传感器的灵敏度,使用适当的灵敏度换取宽检测范围在未来传感器的研究中是有必要的。

图8 谐振梁振幅比变化曲线

3 非线性分析

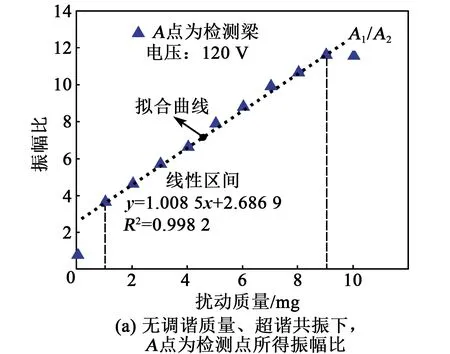

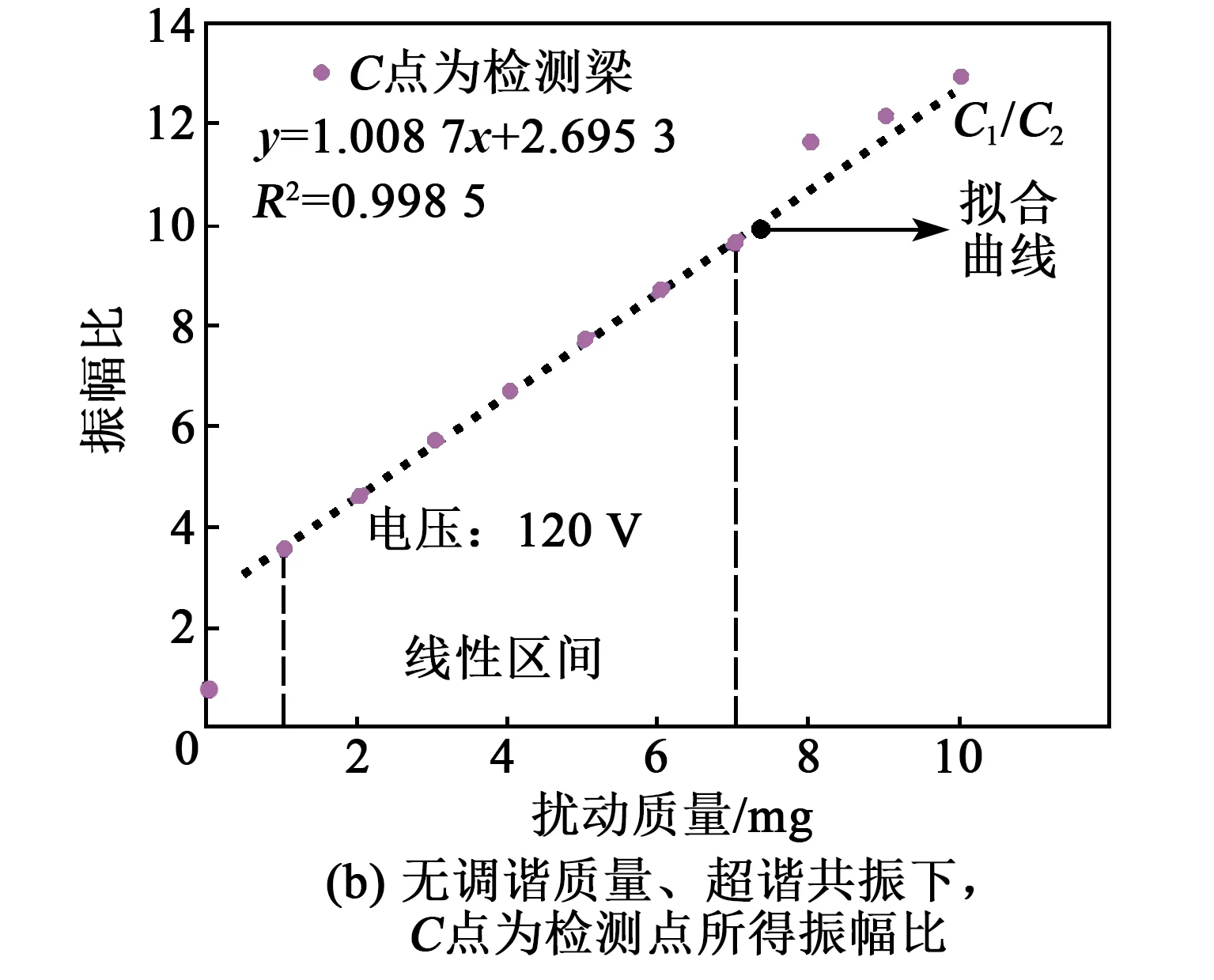

研究发现,在无调谐质量下,当驱动电压为90 V,驱动频率为28.9 Hz时,谐振系统出现超谐共振现象。以谐振梁1、2分别作为检测梁,得到质量-振幅、质量-振幅比的关系,为了使超谐共振现象明显,选取驱动电压为120 V,在谐振梁1的A点、谐振梁2的C点分别施加检测质量,如图9所示。由图可见,振幅在A点产生的谐振梁1的变化速率小于质量检测在C点产生的谐振梁1的变化速率。

图9 谐振梁振幅随着质量变化曲线

图10为谐振梁振幅比变化曲线。由图可见,超谐共振下,以谐振梁1作为检测端时,选取振幅比A1/A2为输出量纲,线性识别区间为1~9 mg。以谐振梁2作为检测段,选取振幅比C1/C2为输出量纲,线性识别区间为1~7 mg,灵敏度相对于无调谐质量有所提高,线性区间变小。

图10 谐振梁振幅比变化曲线

4 结束语

建立基于模态局部化的非对称压电驱动的质量传感器动力学理论模型,并对其进行求解。首先通过实验研究了无调谐质量结构模型在不同共振模态下,以谐振梁上A、C点作为检测点,施加不同大小的待检测质量,对质量传感器的频率移动、振动幅值、振动幅值比的变化趋势进行了分析和探讨。给出了文中以振动幅值比为输出参数的灵敏度计算方式,为了保证检测准确度,对实验数据的线性区间进行一次拟合,并给出决定系数R2作为准确度参考系数。其次为了对质量传感器结构的优化设计,提出了在非对称压电驱动谐振结构的B点施加调谐质量,达到有效、灵活地改变质量传感器的检测范围、灵敏度及分辨率。实验结果表明,相对于无调谐质量谐振器的检测范围提高了30%,灵敏度可以保持在10数量级。最后对质量传感器进行非线性分析,即系统在一定的驱动频率和驱动电压下产生超谐共振,并研究了超谐共振在附加待检测质量后的振幅特性变化。结果表明,检测范围变化减小,灵敏度提高了80%。