硫酸盐侵蚀下硬化水泥浆体微结构演变及膨胀过程的数值模拟

2023-01-30刘云强左晓宝邹欲晓

刘云强,左晓宝,黎 亮,邹欲晓

(南京理工大学理学院土木工程系,南京 210094)

0 引 言

混凝土中水泥水化生成的硬化浆体是黏结骨料形成密实微结构的重要组分,它易受环境介质的化学侵蚀而出现黏结性能下降现象,导致混凝土的力学性能和耐久性退化[1-2]。硫酸盐侵蚀是导致混凝土等水泥基材料耐久性劣化的重要因素[3-5],环境中的硫酸盐(溶解于水中的硫酸根离子)通过扩散传输渗入混凝土中,与水泥浆体中氢氧化钙(CH)、单硫型硫铝酸盐(AFm)等水泥水化产物以及未水化的铝酸三钙(C3A)发生化学反应,生成具有膨胀性的石膏、钙矾石等侵蚀产物[6-7]。这些侵蚀产物在硬化浆体及骨料界面区的孔隙微结构处逐渐生长,导致硬化浆体及界面区出现膨胀开裂、微结构损伤以及强度和黏结性能下降等现象,最终造成混凝土等水泥基材料的失效破坏[8-9]。因此,研究硫酸盐侵蚀下硬化水泥浆体的微结构损伤演变过程,对进一步开展硫酸盐环境下混凝土等水泥基材料的耐久性评估具有重要意义。

目前,人们开展的硫酸盐侵蚀下水泥基材料微结构劣化过程的研究,主要集中于试验测试和模型模拟两个方面。刘赞群等[10]运用ESEM、EDS和XRD等微观测试手段,研究了硫酸钠溶液中半浸泡混凝土试件的劣化破坏特征,结果表明粗骨料界面过渡区生成的钙矾石和石膏等晶体引起了界面区水泥浆体膨胀开裂,这是造成混凝土试件劣化的原因。吴晓杰等[11]利用XRD和SEM探究了硫酸盐侵蚀-干湿循环作用对混凝土力学性能与微结构的影响。李华等[12]采用CT、XRD和SEM等微观测试技术,分析了矿物掺合料对水泥基材料抗硫酸盐侵蚀破坏过程的影响。然而,通过试验测试手段,虽然可以获得硫酸盐侵蚀下混凝土等水泥基材料的微观损伤机理,但难以描述硫酸盐侵蚀混凝土等水泥基材料的微结构连续演变过程。为此,Feng等[13]基于热力学的微结构模型和线性有限元模型,建立了硫酸盐侵蚀过程中硬化水泥浆体微结构损伤模型,模拟了硅酸盐水泥在硫酸钠溶液冲刷下,钙矾石在孔隙结构处生长受限所导致的微结构演变;Gu等[14]提出了一种基于硅酸盐水泥表面控制生长机制的多孔力学模型,模拟了钙矾石在孔隙处的生成过程及其对微结构的影响。但是,混凝土中水泥浆体微结构分布是随机的,水泥浆体中CH、AFm等水化产物与硫酸根离子碰撞反应生成石膏和钙矾石的过程也是随机的,且侵蚀产物在孔隙间生长所导致的微结构体积膨胀也与孔隙的大小和分布有关,但这些模型尚较少考虑。

本文以硬化水泥浆体为研究对象,根据混凝土的硫酸盐侵蚀反应方程,利用改进的CEMHYD3D水化模型,以硬化水泥浆体为代表性体积单元(representative volume element, RVE),确定硫酸盐侵蚀过程中反应物与生成物之间的像素体积变化关系,通过自由体积像素表征孔隙溶液中硫酸根离子的自由扩散、随机碰撞和转化反应;描述石膏和钙矾石在孔隙间的生长过程及其导致的浆体微结构损伤和体积膨胀,建立硬化水泥浆体的微结构演变模型及体积自由膨胀的本征应变方程;将模拟结果与相关试验结果进行对比分析以验证模型的合理性,并在此基础上,利用所建立模型模拟分析硫酸盐侵蚀下硬化水泥浆体的微结构演变及体积膨胀规律。

1 模型建立

1.1 初始模型和硫酸盐侵蚀反应

本文建立的硫酸盐侵蚀微结构模型的基础是CEMHYD3D[15]水化程序,该水化程序是以背散射扫描电子显微镜获得的水泥矿物分布的二维数字图像为基础,结合水泥颗粒的粒径分布和胶凝材料的矿物组成,建立水泥三维微结构。经过物相划分后,按照化学反应方程式,控制水泥颗粒进行溶解-扩散-成核等一系列反应模拟水泥水化过程。根据水化后的水泥三维微结构,可以确定水泥石微结构内CH、C3AH6、AFm、C3A等物相的空间分布和孔隙率、孔分布、连通性等孔隙结构的几何特征,为水泥石内硫酸盐侵蚀产物的生长及其引起的微结构演变提供了基础。

(1)

(2)

(3)

(4)

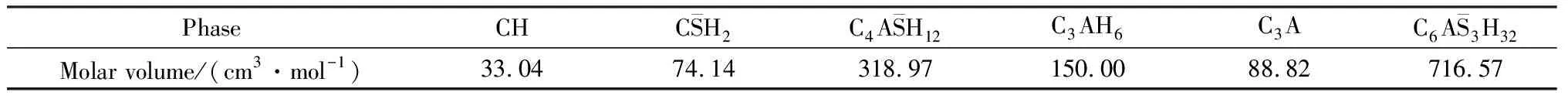

表1 水泥浆体中不同物相的摩尔体积Table 1 Molar volume of different phases in cement paste

1.2 微结构内硫酸盐侵蚀反应过程模拟

通过扩散传输而进入混凝土孔隙中的硫酸根离子,主要以自由离子的形式存在于微结构RVE孔隙中,与孔隙周围水化产物溶解的扩散相发生随机接触与碰撞。根据式(1)~(4), 微结构RVE内硫酸盐反应过程分为两个阶段:(1)孔隙溶液中硫酸根离子与溶解的扩散相CH发生随机碰撞,并转化为固相石膏;(2)生成的固相石膏溶解后与溶解的AFm、C3AH6、C3A等扩散相发生随机碰撞而生成固相钙矾石。为方便计算,假定RVE孔溶液中硫酸根离子的浓度是均匀的并随着外界输入的硫酸根离子而改变,且硫酸根离子与扩散相的碰撞反应是一个均匀随机过程。因此,以上述初始微结构模型RVE为基础,利用元胞自动机技术及随机概率,控制代表各物相的体积像素的随机移动、碰撞和转变等行为,以模拟微结构内固相石膏和钙矾石的生长过程,并通过分析RVE内各物相体积像素,获得水化产物与侵蚀产物的种类、数量及位置变化的微结构信息。

1.2.1 石膏生成过程

当硫酸根离子扩散进入到孔隙溶液中时,与孔隙溶液相邻的CH物相会发生溶解转化为扩散相CH。扩散相CH从溶解位置处随机向相邻孔隙位置扩散性移动,并按照一定概率与孔溶液中硫酸根离子发生碰撞反应,生成固相石膏,且认为石膏生成的概率与硫酸根离子浓度有关,孔溶液中硫酸根离子浓度越高,生成固相石膏的概率就越大。因此,可建立固相石膏的生成概率P1(t)与孔隙溶液中硫酸根离子浓度之间的关系。

根据式(1),RVE中1个像素体积的扩散相CH完全反应生成固相石膏,消耗硫酸盐(钠)的像素体积为

(5)

式中:V1p为RVE中生成固相石膏所消耗的硫酸盐(钠)像素体积;mv-CH和mv-NS分别为固相CH和硫酸盐(钠)的摩尔体积。

在硫酸盐与扩散相CH发生碰撞反应生成固相石膏的过程中, RVE孔溶液中硫酸根离子浓度为U(t),则单位像素体积孔溶液中含有的硫酸盐(钠)像素体积V2p为

V2p=mv-NSU(t)

(6)

式中:U(t)为硫酸盐侵蚀t时刻RVE孔溶液中硫酸根离子浓度。

(7)

(8)

本文中所有随机概率函数取值范围均为0~1,H为Heaviside函数,这里定义为H(≥0)=1,H(<0)=0。

由式(1)可知,1个像素体积CH与孔溶液中硫酸根离子反应,可生成2.24个像素体积的固相石膏。但是,微结构RVE中各物相的随机移动、碰撞和转换过程主要是通过整数型的像素体积变化来实现,因此,要在RVE模型中数值模拟该反应过程(见图1):(1)实施1个像素体积CH溶解,再与硫酸根离子碰撞生成2个像素体积石膏;(2)以0.24的界限概率作为已溶解CH位置处是否再生成第3个像素体积石膏的依据。因此,根据已溶解CH与硫酸根离子反应是否生成第3个像素体积石膏的概率g(t),并结合式(9),可确定RVE中CH像素体积与生成固相石膏像素体积之间的关系。

(9)

图1 微结构RVE局部区域石膏的生成反应过程(dis表示溶解,col表示碰撞,dCH表示溶解的CH)Fig.1 Formation reaction process of gypsum in local area of microstructure RVE (dis stands for dissolution, col stands for collision and dCH stands for diffusive CH)

1.2.2 钙矾石生成过程

与生成石膏的单一反应过程不同,钙矾石的生成反应涉及到微结构RVE中随机分布的AFm、C3AH6和C3A与新生成石膏的溶解-扩散及其相互碰撞反应过程(见图2)。利用元胞自动机技术,可实现钙矾石生成反应过程的数值模拟。本文以式(2)中AFm与石膏反应过程为例,描述RVE中生成钙矾石的数值模拟过程。

由式(2)可知,1个像素体积的AFm和0.46个像素体积的石膏溶解并发生碰撞反应,可生成2.24个像素体积的钙矾石。但利用RVE模型数值模拟式(2)的反应过程,需要以整数型体积像素变化来实现各物相体积像素的随机移动、碰撞和转换过程,实施的主要方法如下:(1)初始微结构RVE中AFm溶解,转换为溶解相即dAFm;(2)dAFm随机向相邻位置处移动或沿孔隙扩散至新位置,如果新位置处为石膏,则1个像素体积AFm 与石膏发生碰撞反应,在其位置处和相邻孔隙处生成2个像素体积钙矾石,之后以0.46的概率判断石膏是否完全反应溶解;(3)以0.24的概率判断AFm与石膏是否继续反应生成第3个像素体积的钙矾石。微结构RVE模型中AFm反应过程中石膏消耗和钙矾石生成的像素体积,可表示为

(10)

VAFmAFt=[2+H(0.24-h1(t))]VdAFm

(11)

同理,可建立微结构RVE模型中钙矾石生成反应过程的数值模拟方法,从而获得C3AH6像素体积和C3A与石膏反应生成的钙矾石像素体积之间的关系,即

(12)

(13)

(14)

(15)

图2 微结构RVE局部区域的钙矾石生成反应过程Fig.2 Ettringite generation reaction process in the local area of microstructure RVE

1.3 微结构体积膨胀过程模拟

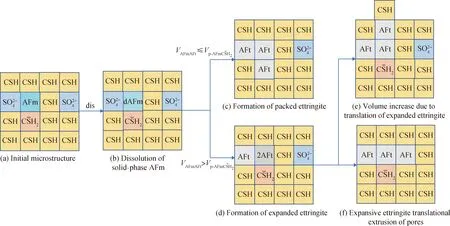

随着硫酸盐侵蚀反应的持续,生成的固相石膏和钙矾石将会填充水化产物溶解产生的孔隙及周围的初始孔隙,当其周围的孔隙被填满时,继续生长的固相石膏和钙矾石将在该反应位置处产生局部体积膨胀(见图3)。本文将填充孔隙的固相石膏和钙矾石分别称为填充型石膏和填充型钙矾石,而将产生体积膨胀的固相石膏和钙矾石分别称为膨胀型石膏和膨胀型钙矾石。下面以钙矾石膨胀为例进行说明。

由式(2)可知,微结构RVE中,1个像素体积AFm可与石膏发生溶解碰撞反应后,可随机生成2个或3个像素体积钙矾石,以填充AFm、石膏溶解反应后形成的孔隙及周围的初始孔隙,并可能导致RVE局部体积膨胀。而RVE中钙矾石的填充状态及其是否产生局部体积膨胀,不仅与所生成的钙矾石像素体积有关,还与AFm和石膏溶解所形成的孔隙及周围初始孔隙数量有关。一方面,如式(10)所示,当随机生成的石膏溶解反应概率f1(t)≤0.46时,固相AFm和石膏完全溶解转化为2个像素体积孔隙,而当f1(t)>0.46时,只有AFm溶解产生了1个像素体积孔隙。因此,硫酸盐侵蚀反应过程中,RVE内AFm、石膏溶解所形成的孔隙及其周围初始孔隙的总像素体积可表示为

(16)

这里利用图3说明RVE中AFm和石膏溶解反应形成膨胀型钙矾石过程的数值模拟方法。在初始微结构RVE中,固相AFm和石膏溶解反应后生成溶解相,并发生碰撞反应生成固相钙矾石,生成的固相钙矾石除填充孔隙而成为填充型钙矾石外,还有部分钙矾石成为体积膨胀型钙矾石。假设RVE单元中各像素体积为刚性体积单元,若该膨胀型钙矾石相邻位置无初始孔隙相时,该膨胀型钙矾石将在其相邻6个方向随机选择一个相邻方向周围膨胀,挤压该方向上的各物相移动,并使各物相刚性平移1个像素体积,如果该平移方向上无其他孔隙体积像素填充,则在这一方向产生体积膨胀,否则,则这一方向仍然没有发生体积膨胀。因此,根据图3及AFm与石膏反应形成的孔隙和生成固相钙矾石的体积像素关系,可获得硫酸盐侵蚀过程中,RVE中所形成膨胀型钙矾石的像素体积。

(17)

式中:ΔVAFmAFt为RVE中AFm反应转化为膨胀型钙矾石像素体积的增量。

同理,可获得硫酸盐侵蚀反应方程式(1)、(3)、(4)生成固相石膏和钙矾石,在RVE中所形成的孔隙及膨胀型石膏和钙矾石的像素体积分别为

ΔVp-CH=2VdCH

(18)

(19)

(20)

(21)

(22)

(23)

图3 固相钙矾石的孔隙填充与体积膨胀Fig.3 Pore filling and volume expansion of solid ettringite

1.4 微结构体积膨胀应变计算

当硫酸盐侵蚀生成的石膏、钙矾石等体积膨胀性产物生长在受限的孔隙中时,侵蚀产物与相邻各物相间相互作用,最终产生微结构RVE的自由体积膨胀变形。如果将微结构RVE视为微观尺度上的单元结构,则RVE的自由体积膨胀变形可作为混凝土在微观尺度上的膨胀变形,它是进一步计算硫酸盐侵蚀下混凝土在宏观尺度上的体积膨胀变形的前提。根据上述微结构RVE中CH、AFm、C3AH6、C3A等水泥水化产物和石膏、钙矾石等硫酸盐侵蚀产物在化学反应前后的体积像素变化,即式(17)、(19)、(21)和(23),获得孔隙溶液中含硫酸根离子的微结构RVE产生的总自由膨胀的体积像素,可表示为

(24)

则RVE的体积膨胀应变可表示为

(25)

式中:ΔVRVE、VRVE分别为硫酸盐侵蚀引起的RVE总自由膨胀的体积像素增量和RVE的总体积像素;εv为微结构RVE的自由体积膨胀应变或体积膨胀本征应变。

2 模型验证与数值算例

2.1 模型验证

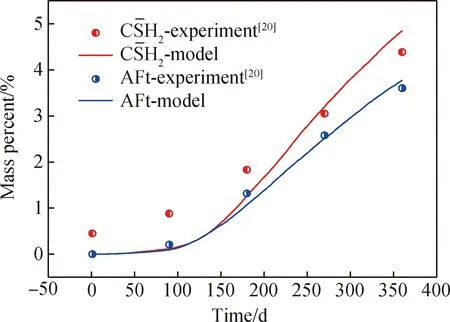

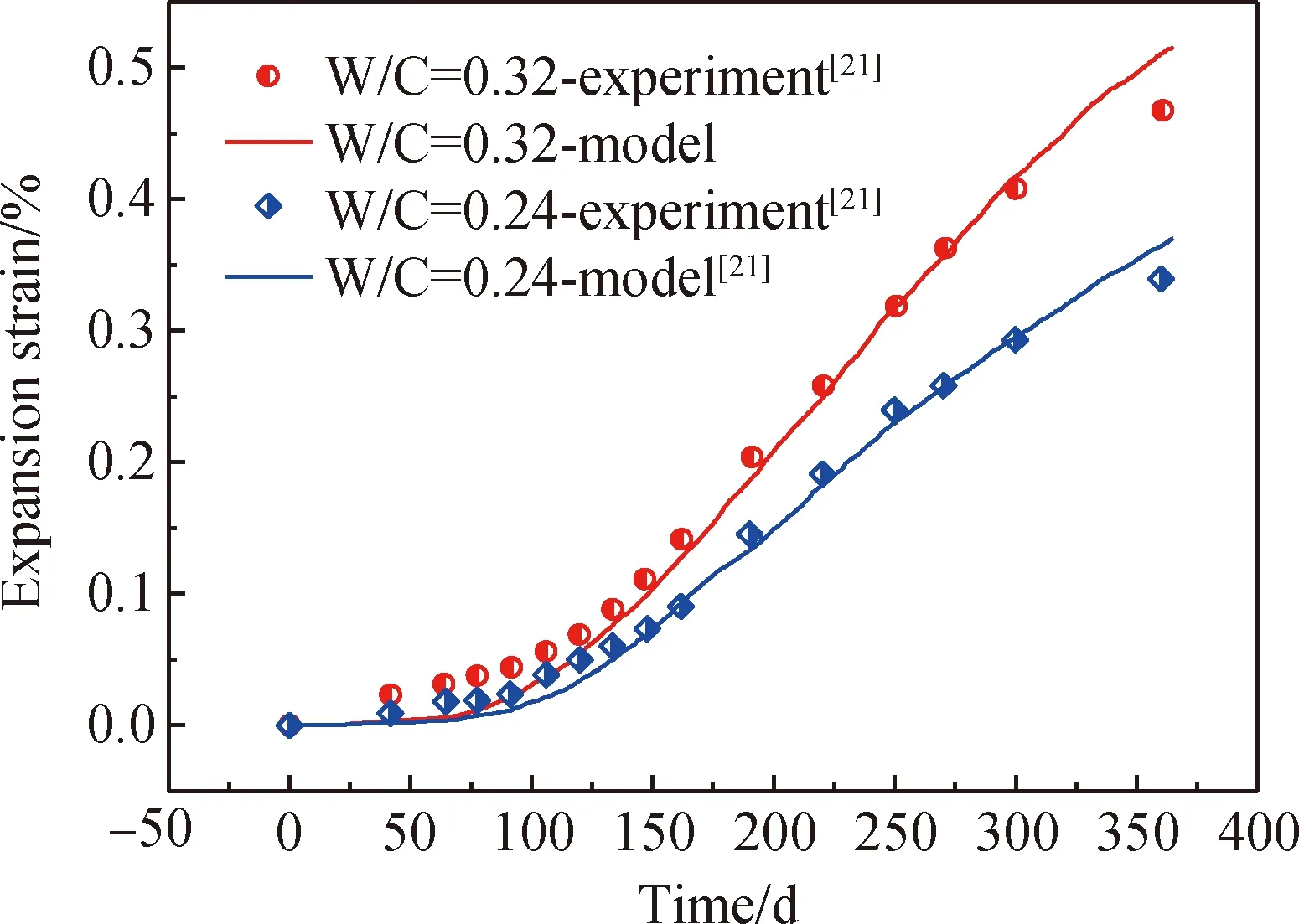

根据上述所建立的微结构演变模型,本文运用MATLAB语言编制了相应的计算分析程序,该程序可通过三维数字图像输出与数值模拟,定量描述硫酸盐侵蚀作用下硬化水泥浆体RVE微结构的演变过程,分析RVE中各水泥水化产物及侵蚀产物含量、孔隙率和体积膨胀率的时变规律。RVE微结构演变过程为无约束情况下水泥浆体的微观膨胀响应,计算得到的RVE自由膨胀应变可视为细观力学中的本征应变。为了验证本模型及其相应程序的合理性,将此微观演变模型代入到建立的宏微观力学响应模型[19]中进行数值计算,并与文献[20-21]中的试验值进行对比分析。文献[20]开展了水灰比为0.35,尺寸为40 mm×40 mm×40 mm的水泥净浆试件在5%(质量分数,下同)、10%硫酸钠溶液中的浸泡试验。文献[21]开展了水灰比为0.24、0.32,尺寸为20 mm×20 mm×80 mm的水泥净浆棱柱体试件在5%硫酸钠溶液中的浸泡试验。分别取文献中相对应的水泥参数和试件尺寸进行程序计算。此外,为了验证模型的合理性,采用平均相对误差,对上述参数的模型计算值与试验测试值进行对比分析。

图4给出了不同侵蚀时间时试件表层0~1 mm处石膏和钙矾石含量的模型计算值与试验值[20]。从图中可以看出,RVE中钙矾石含量的模型计算曲线试验结果相似,平均误差为12.68%,但石膏含量的计算值与试验值相差较大,这是因为在本模型中认为水化过程生成的石膏为熟石膏,不会参与侵蚀反应,计算时只考虑硫酸盐侵蚀反应生成的石膏,但是在试验测试时是将二者看作整体考虑的,所以造成计算结果与试验值相差较大。

图4 石膏和钙矾石含量对比Fig.4 Comparison of gypsum and ettringite content

图5 水泥浆体体积膨胀应变对比Fig.5 Comparison of volume expansion strain of cement paste

图5给出了不同侵蚀时间时水灰比为0.24和0.32的浆体试件体积膨胀应变模型计算值与试验值[21]。从图中可以发现,试件的体积膨胀应变模型计算值与试验结果基本一致,水灰比为0.24和0.32的试件膨胀应变平均误差分别为12.4%、13.6%。综上所述,在硫酸盐侵蚀过程中,钙矾石的含量以及水泥浆体体积膨胀应变的模型计算值与试验值基本一致,说明本文建立的硬化水泥浆体微结构演变模型及相应的计算分析程序能够很好地模拟硫酸盐侵蚀时水泥浆体微结构演变过程。

2.2 数值算例

2.2.1 模型参数

为了进一步研究硫酸盐侵蚀过程中硬化水泥浆体微结构的演变规律,建立硬化水泥浆体RVE进行模拟计算。水泥采用I型普通硅酸盐水泥,其中石膏的质量分数为5%,水泥细度为363 m2/kg,最大粒径为33 μm,化学组成和矿物组成如表2所示。利用修改后的CEMHYD3D水化模型,选择尺寸为120 μm×120 μm×120 μm的模拟空间建立水灰比为0.25、0.30和0.35的水泥微结构模型,并取28 d硬化水泥浆体RVE作为开展硫酸盐侵蚀水泥浆体微结构演变分析的初始模型,分别模拟计算了在2.5%、5%、10%浓度硫酸钠溶液侵蚀下水灰比为0.30的硬化浆体微结构演变过程,以及5%硫酸钠溶液侵蚀水灰比为0.25和0.35的浆体过程,分析了水泥各物相含量、孔隙率和膨胀应变的时变规律,并研究了孔隙填充程度与膨胀应变的时变规律。

表2 水泥的化学组成及矿物组成Table 2 Chemical composition and mineral phases of cement

2.2.2 结果分析

对组成RVE的像素进行数字化处理,得到侵蚀过程中RVE、CH、C3AH6等水泥物相以及孔结构的演变图像。表3给出了在5%浓度硫酸盐溶液侵蚀1 d、180 d、360 d时RVE和CH、AFm等水泥物相以及孔结构的空间分布图。图6为对应的水泥相关物相含量以及孔隙率的时变图。从表3和图6中可以看出,随着侵蚀反应的进行,CH、AFm等水泥物相逐渐减少,在空间中的分布逐渐稀疏,同时RVE空间中开始生成石膏和钙矾石并填充孔隙,孔隙率逐渐减小。除此之外,从表3还可以看出,在孔隙与CH或C3AH6等物相同时分布较密集的地方,生成的石膏以及钙矾石较多,在孔隙与CH或C3AH6等物相分布较稀疏的地方,生成的石膏和钙矾石较少。这是因为分布于微结构中的CH、C3AH6、AFm等物相并不会全部参与侵蚀反应,只有与连通孔隙相邻的CH、AFm等物相才可能会溶解,进而参与侵蚀反应,而那些被C-S-H凝胶所包围的CH、AFm等水泥物相始终不会参与侵蚀反应。这一现象表明水泥浆体的微结构组成影响硫酸盐进程,若减小水化产物CH和含铝物相如AFm、C3AH6等颗粒与孔隙溶液的接触面积,则能够抑制硫酸根离子与水化产物的侵蚀反应过程,从而提高水泥基材料抗硫酸盐侵蚀能力。假定微结构中,参与硫酸盐侵蚀反应的CH和含铝物相与孔隙的接触面积为Γs,通过对微结构中CH、AFm等物相的分布位置进行调整,可以获得各水泥物相含量均相同,但CH和含铝物相与孔隙的接触面积Γs不同的RVE。图7给出了在相同浓度的硫酸盐溶液侵蚀下,三种含量相同、接触面积不同的RVE的膨胀应变随时间的变化,其中CH、AFm等物相与孔隙的接触面积(Γs)分别为0.125 6 mm2、0.135 8 mm2和0.140 1 mm2。从图中可以看出,相同硫酸盐侵蚀环境下,各物相含量相同的硬化浆体,其内部CH和含铝物相与孔隙的接触面积减小,硫酸盐侵蚀导致的浆体膨胀应变随之减小。

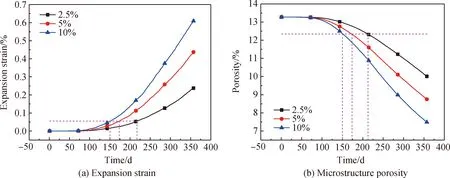

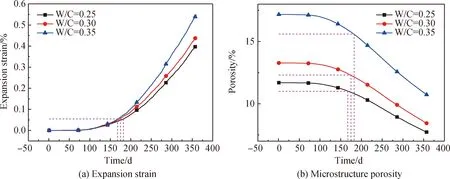

为了分析硫酸盐侵蚀过程RVE单元体积膨胀应变的变化规律,图8给出了水灰比为0.3的RVE在不同浓度硫酸盐侵蚀下体积膨胀应变和微结构孔隙率的时变结果。从图8(a)中可以发现,RVE的膨胀应变曲线按增长趋势明显可以分为两个阶段:第一阶段为膨胀潜伏期,RVE开始出现膨胀应变,但增长速度缓慢;第二个阶段为膨胀上升期,RVE体积膨胀应变开始明显快速增大。因此,可以将区分两个阶段的时间点视为“应变拐点”。随着硫酸盐浓度增大,RVE的膨胀应变增长速度加快,到达应变拐点的时间也随之提前,在浓度为10%、5%、2.5%的硫酸盐溶液侵蚀下,RVE的应变拐点时间分别为150 d、174 d、217 d,但是RVE的膨胀应变均为0.055%左右。从图8(b)中可以得出,在浓度为10%、5%、2.5%硫酸盐溶液侵蚀下RVE到达应变拐点时的孔隙率基本相同,约为12.32%,孔隙填充程度为9.27%。这是因为微结构体积膨胀本质上是石膏和钙矾石在孔隙中生长受限导致的,水泥物相相邻的孔隙可以为侵蚀反应提供硫酸根离子以及为侵蚀产物提供填充空间,当这些孔隙逐渐被填充消耗后,继续生成的石膏和钙矾石侵蚀产物在生成位置处无可用空间填充,膨胀应变也就到达了拐点,开始迅速增大。图9给出了水灰比为0.25、0.30和0.35的水泥浆体在浓度为5%的硫酸盐侵蚀下的体积膨胀与孔隙率变化结果。从图中可以看出,水灰比为0.25、0.30和0.35的水泥浆体的体积膨胀应变到达增长拐点的时间分别为168 d、174 d和181 d,此时三种水灰比浆体的孔隙率分别为11.01%、12.32%和15.60%,对应的孔隙填充程度分别为9.09%、9.27%和9.41%。

表3 水泥物相、孔结构和RVE的演变Table 3 Evolution of cement phase, pore structure and RVE

图6 物相含量时变Fig.6 Time-varying of phase content

图7 不同微结构的膨胀应变Fig.7 Expansion strain of different microstructures

图8 不同浓度硫酸盐条件下硬化水泥浆体的膨胀应变和微结构孔隙率Fig.8 Expansion strain and microstructure porosity of hardened cement pastes under different sulfate concentration conditions

图9 不同水灰比的硬化水泥浆体的膨胀应变和微结构孔隙率Fig.9 Expansion strain and microstructure porosity of hardened cement pastes with different water-cement ratios

3 结 论

(1)水泥浆体的微结构组成直接影响其抗硫酸盐侵蚀性能,同一硫酸盐侵蚀条件下,通过对水泥浆体内物相分布进行合理的调整,可以减小浆体中的含铝物相与孔隙的接触面积,浆体中的含铝物相与孔隙的接触面积越小,水泥浆体的膨胀应变越小。

(2)硫酸盐侵蚀下,水灰比为0.25、0.30、0.35的硬化水泥浆体,当其孔隙填充程度分别达到9.09%、9.27%和9.41%,浆体体积膨胀到达拐点,进入快速增长阶段;对于同一水灰比的硬化水泥浆体,硫酸盐侵蚀溶液浓度增大,其体积快速膨胀的时间点提前。

(3)本模型可以模拟硫酸盐侵蚀下硬化水泥浆体中各物相发生的随机溶解、碰撞、转换过程以及侵蚀产物在孔隙间的生长、微结构体积膨胀等过程,通过与试验结果对比分析验证了本模型的合理性。