碱性和无碱液体速凝剂促凝早强作用机理对比研究

2023-01-30苏美娟王子明

苏美娟,王子明,赵 攀,刘 晓

(北京工业大学材料与制造学部,北京 100124)

0 引 言

速凝剂是一种能使水泥或混凝土快速凝结硬化的化学外加剂,目前已广泛应用于地下工程的喷射混凝土施工,结构自防水的喷射混凝土支护、防漏、堵漏施工,地面混凝土快速施工和混凝土紧急抢险等工程中。

碱性速凝剂和无碱速凝剂掺入水泥中虽然均满足速凝和早强效果,但两种速凝剂的水化机理不同,使后期强度差异较大。现有的速凝剂促凝机理研究多集中在某种速凝剂的研发过程中,缺少对不同种类速凝剂性能特点和微观机理的综合对比研究。因此,本文综合研究了碱性速凝剂和无碱速凝剂对硅酸盐水泥应用性能的影响,并通过水化放热分析、XRD定量分析、热重分析、扫描电子显微镜(SEM)等方法分析了两种速凝剂的早期水化历程及水化产物。

1 实 验

1.1 原材料

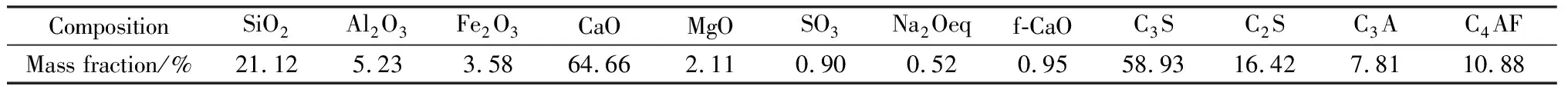

试验水泥为抚顺水泥股份有限公司生产的基准水泥,主要化学成分和物理性能分别见表1和表2。自主制备的两种速凝剂按照国家标准《混凝土外加剂匀质性试验方法》(GB/T 8077—2012)测试得到的理化性能见表3,按照国家标准《喷射混凝土用速凝剂》(GB/T 35159—2017)检测的掺加速凝剂的水泥净浆凝结时间及砂浆抗压强度见表4。试验用砂为厦门艾思欧标准砂有限公司生产的标准砂。

表1 水泥主要化学成分及矿物组成Table 1 Chemical composition and mineral composition of cement

表2 水泥的物理性能Table 2 Physical properties of cement

表3 速凝剂的基本理化性能Table 3 Basic physical and chemical properties of accelerators

表4 掺加速凝剂的水泥凝结时间和砂浆强度Table 4 Setting time and mortar strength of cement mixed with accelerator

1.2 试验方法

净浆凝结时间和砂浆抗压强度按照《喷射混凝土用速凝剂》(GB/T 35159—2017)测定,其中净浆的水灰比为0.35,砂浆的水灰比为0.5,胶砂比为1 ∶1.5。碱性速凝剂(ACA)的掺量为3%~5%(质量分数),无碱速凝剂(AFA)的掺量为6%~8%(质量分数)。

在水化放热、XRD、SEM和热重测试过程中,碱性速凝剂的掺量为4%(质量分数),无碱速凝剂的掺量为7%(质量分数)。水泥水化热的测定采用ATM air八通道热导式等温量热仪;水化产物的物相及微观形貌分析分别采用德国Bruker公司的 D8 ADVANCE型X射线衍射仪、TOPAS全谱分析软件以及日本日立公司的Hitachi S-3400N型扫描电子显微镜;采用德国NETZSCH STA 449C型同步热分析仪在氮气气氛下进行热重-差示扫描量热测试。XRD样品测试前需掺入10%(质量分数)的α-Al2O3粉末混合均匀,然后进行定量分析。SEM测试取上述终止水化处理后的小块样品,并放入40 ℃的真空烘干箱内烘干24 h,将试块进行破碎处理,选取尺寸为2.5~5.0 mm的水泥试块,尽量保证断面平整,观察水化产物微观形貌。热分析测试样品的制备方法与XRD测试样品的制备方法一致,称取水化样品粉末约15 mg,平铺在坩埚底部,升温速率为10 ℃/min,温度范围为20~1 000 ℃。

2 结果与讨论

2.1 凝结时间与强度

掺加ACA和AFA的水泥净浆的凝结时间如图1所示。随着速凝剂掺量的增加,水泥净浆的凝结时间呈逐渐缩短的趋势。图1(a)是在不同ACA掺量下的凝结时间结果,其中掺量为3%时终凝时间为19.5 min(大于12 min),不满足标准要求,当掺量提高到4%~5%时初凝时间不超过3 min,终凝时间小于8 min,均满足标准要求,因此ACA速凝剂的掺量范围为4%~5%。图1(b)是在不同AFA掺量下的凝结时间结果,当掺量为6%~8%时初凝时间均不超过3 min,终凝时间均不超过8 min,满足标准要求,因此AFA的掺量范围为6%~8%。对比两种速凝剂可知,在达到相同凝结时间时碱性速凝剂的掺量较低。

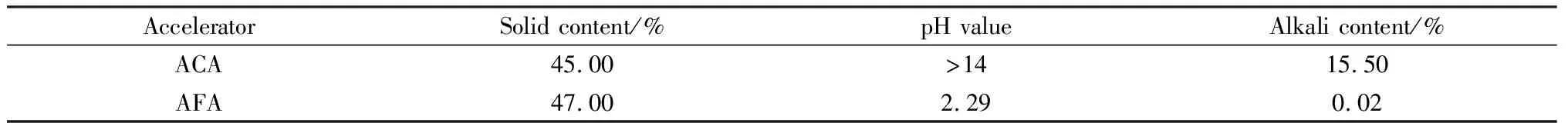

掺加ACA和AFA的水泥砂浆的抗压强度如图2所示。从图2(a)中可以看出,与空白砂浆样品对比,掺加ACA后显著提高了水泥砂浆的8 h和1 d抗压强度(掺量为4%时8 h抗压强度增加了338%,1 d抗压强度增加了30%),但28 d抗压强度明显降低(掺量为4%时降低了29%)。本实验条件下ACA的最佳掺量为4%,超过此掺量后砂浆的早期强度开始降低,28 d强度降低幅度最大。这表明使用碱性速凝剂时,在凝结时间满足要求情况下,其用量不能超过最佳掺量,过量掺加会对砂浆的后期强度发展有明显不利影响[16]。

从图2(b)中可以看出,掺加AFA后显著提高了水泥砂浆的早期和后期抗压强度。在试验掺量范围内,“C-AFA-H2O”体系(主要由水泥、AFA和水组成的样品)的早期(8 h和1 d)抗压强度随掺量的增加而增加,且砂浆抗压强度值大于“C-ACA-H2O”体系(主要由水泥、ACA和水组成的样品)和空白砂浆样品。“C-AFA-H2O”体系的28 d抗压强度随AFA掺量的增加呈先增加后降低的趋势,比“C-ACA-H2O”体系提高了20%~80%,比空白砂浆样品提高了4%~21%。从28 d抗压强度结果来看,无碱速凝剂也存在临界掺量,超过此掺量后28 d抗压强度有降低趋势,所以本实验条件中AFA的临界掺量为7%。

图1 掺加ACA和AFA的水泥净浆的凝结时间Fig.1 Setting time of cement paste mixed with ACA and AFA

图2 掺加ACA和AFA的水泥砂浆的抗压强度Fig.2 Compressive strength of cement mortar mixed with ACA and AFA

2.2 掺加速凝剂的水泥净浆水化放热分析

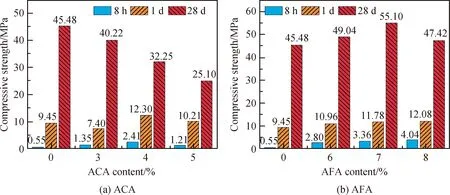

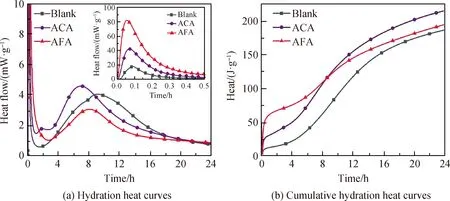

掺加速凝剂的水泥净浆的水化放热和累计水化放热结果如图3所示,掺加ACA和AFA的水泥净浆的水化放热曲线特征值如表5所示。掺加两种速凝剂后明显提高了第一放热峰峰值,但对第二放热峰峰值的影响不同。图3(a)中“C-ACA-H2O”体系的第一放热峰峰值(42.48 mW/g)高于空白样(17.94 mW/g),但明显低于“C-AFA-H2O”体系的第一放热峰峰值(82.32 mW/g);“C-ACA-H2O”体系的第二放热峰峰值(4.59 mW/g)高于空白样(4.06 mW/g),也高于“C-AFA-H2O”体系(3.06 mW/g)。图3(b)中,与空白样相比,掺加速凝剂后明显提高了体系水化24 h内的累计放热量,水化0~8 h“C-AFA-H2O”体系的累计放热量高于“C-ACA-H2O”体系,但水化8~24 h“C-ACA-H2O”体系的累积放热量显著提高,反超过“C-AFA-H2O”体系。

水化放热结果说明掺加AFA主要促进了水泥净浆初期(第一放热峰期间)的水化放热,而掺加ACA主要促进了水泥净浆加速期(第二放热峰期间)的水化放热。对比早期抗压强度数据,在最佳掺量下“C-AFA-H2O”体系的8 h抗压强度(3.36 MPa)高于“C-ACA-H2O”体系(2.41 MPa),而“C-ACA-H2O”体系的1 d抗压强度(12.30 MPa)略高于“C-AFA-H2O”体系(11.78 MPa),与24 h内两种速凝剂体系的水化放热规律一致。

图3 掺加ACA和AFA的水泥净浆的水化放热曲线和累积水化放热曲线Fig.3 Hydration heat curves and cumulative hydration heat curves of cement paste mixed with ACA and AFA

表5 掺加ACA和AFA的水泥净浆的水化放热曲线特征值Table 5 Characteristic values of hydration heat curves of cement paste mixed with ACA and AFA

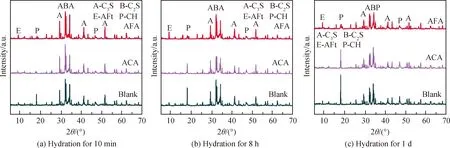

2.3 掺加速凝剂的水泥净浆水化产物XRD分析

掺加速凝剂的水泥净浆的水化产物XRD谱如图4所示。从图4中可以看出,掺入两种速凝剂的水泥净浆的主要矿物、水化产物相的特征衍射峰位置和峰型与空白水泥样一致,说明ACA和AFA未改变水泥早期水化产物的种类。

图4 掺加ACA和AFA的水泥净浆水化产物XRD谱Fig.4 XRD patterns of hydration products of cement paste mixed with ACA and AFA

(1)

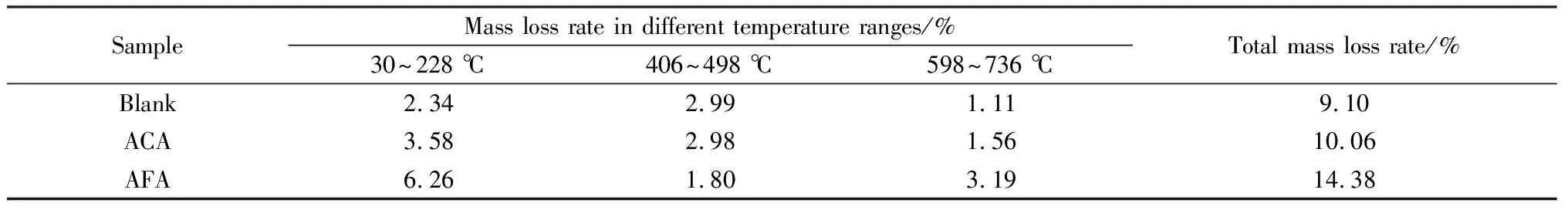

2.4 掺加速凝剂的水泥净浆水化产物热重分析

掺加速凝剂的水泥净浆水化1 d的TG和DTG曲线如图6所示,在不同温度范围的质量损失率如表6所示。TG和DTG曲线显示出3个明显的质量损失峰,分别对应于30~228 ℃的水化硅酸钙(C-S-H)分解和AFt脱水、406~498 ℃的CH吸热脱水以及598~736 ℃的CaCO3脱水。掺加两种速凝剂的水泥净浆在30~228 ℃时质量损失率大于空白样,说明掺加速凝剂促进了水泥水化1 d时C-S-H和AFt的生成。此时“C-AFA-H2O”体系的质量损失率为6.26%,明显高于“C-ACA-H2O”体系(3.58%)和空白样(2.34%),与XRD定量分析中AFt生成量最高的结果一致。在406~498 ℃时“C-ACA-H2O”体系的质量损失率与空白样相差不大,但“C-AFA-H2O”体系的质量损失率(1.80%)明显低于空白样(2.99%),说明掺加AFA抑制了CH的生成,与XRD定量分析结果一致。

图6 掺加ACA和AFA的水泥净浆水化1 d的TG和DTG曲线Fig.6 TG and DTG curves of cement paste mixed with ACA and AFA after hydration for 1 d

表6 掺加速凝剂的水泥净浆在不同温度范围的质量损失率Table 6 Mass loss rate of cement paste mixed with accelerator in different temperature ranges

2.5 水泥净浆水化产物微观形貌分析

掺加速凝剂的水泥净浆水化10 min和8 h的微观形貌分别如图7和图8所示。水化10 min时,图7(a)中空白样的水化产物较少,但“C-ACA-H2O”(图7(b))和“C-AFA-H2O”(图7(c))体系均出现了细针状的AFt产物和少量片状的CH,且“C-AFA-H2O”体系的AFt产物明显多于“C-ACA-H2O”体系,与XRD定量分析结果一致。这进一步证明了速凝剂的速凝机理是短时间内生成大量AFt等水化产物,促进C3A矿物水化,使水泥净浆迅速失去流动性,进而缩短凝结时间。水化8 h时,图8(a)中空白样的水泥颗粒表面存在大量不规则的C-S-H凝胶;“C-ACA-H2O”体系(图8(b))中除了C-S-H凝胶,还存在大量细针状的AFt和六方片状的CH;“C-AFA-H2O”体系(图8(c))中在大量针棒状AFt搭接的骨架孔隙中填充了C-S-H凝胶和少量的CH。这进一步说明掺加速凝剂促进了水泥净浆中大量AFt的生成,并通过水化生成的CH、C-S-H凝胶填充在AFt搭接的支架孔隙中,提高水泥石的密实程度,进而提高水泥砂浆的早期抗压强度。

图7 掺加速凝剂的水泥净浆水化10 min的微观形貌Fig.7 Microscopic morphology of cement paste mixed with accelerator after hydration for 10 min

图8 掺加速凝剂的水泥净浆水化8 h的微观形貌Fig.8 Microscopic morphology of cement paste mixed with accelerator after hydration for 8 h

3 碱性和无碱速凝剂水化机理分析比较

ACA的主要成分是偏铝酸钠,掺入水泥浆体后[Al(OH)4]-立刻与水泥中的石膏反应生成AFt,加速了石膏的消耗。同时ACA中NaOH的存在也促进了C3S的水化,生成更多的C-S-H凝胶和CH。当石膏快速消耗完毕后,剩余的C3A与AFt继续反应转化为AFm,使AFt含量降低,AFm含量增加。AFt、C-S-H凝胶和CH等大量水化产物的生成缩短了“水泥-碱性速凝剂-水”体系的凝结时间,提高了砂浆的早期抗压强度。但由于ACA中无硫酸盐,掺入水泥中后石膏消耗较快,生成的AFt含量较少,在C3A未消耗完毕的情况下生成AFm、水化铝酸钙(C-A-H)等对后期抗压强度不利的水化产物。

4 结 论

(1)碱性速凝剂掺量低(4%~5%),最佳掺量为4%;无碱速凝剂掺量高(6%~8%),最佳掺量为7%。两种速凝剂在最佳掺量下的初凝时间均在2~3 min,终凝时间均在8 min左右。与空白样对比,掺加两种速凝剂后均提高了水泥砂浆的早期抗压强度,但“水泥-碱性速凝剂-水”体系的后期抗压强度损失大,“水泥-无碱速凝剂-水”体系的后期抗压强度略有提高。

(2)无碱速凝剂主要促进了水泥净浆初期(第一放热峰期间)的水化放热,而掺加碱性速凝剂主要促进了水泥净浆加速期(第二放热峰期间)的水化放热。

(3)“水泥-碱性速凝剂-水”体系的早期水化产物主要有AFt、C-S-H凝胶和Ca(OH)2等,AFt含量高于空白样,石膏消耗速度快,提前生成AFm、C-A-H等产物。“水泥-无碱速凝剂-水”的早期水化产物主要是AFt和C-S-H凝胶,AFt含量高于“水泥-碱性速凝剂-水”体系,石膏消耗速度较慢,AFm和CH含量较少。