球铰轴承摩擦系数对运动工况影响的仿真分析

2023-01-29张晶晶黄雄荣韩浩盛

张晶晶, 黄雄荣,2, 韩浩盛

(1.上海市轴承技术研究所有限公司,上海 201801; 2.上海特种轴承工程技术研究中心,上海 201801)

0 引 言

自动倾斜器球铰轴承是直升机旋翼系统的核心部件,在旋翼系统中球铰轴承与不动环连接,沿旋翼轴上下运动及倾斜摆动,进而实现直升机的各种飞行功能。球铰轴承的服役性能直接影响直升机的飞行性能[1-2]。

近年来,直升机飞行过程中“总距卡滞故障”或“总距操纵力偏大”等情况时有发生[3]。在飞行状态变化过程中,不动环带动球铰轴承外圈运动,外圈通过内外圈接触球面为内圈提供克服与旋翼轴之间摩擦阻力的动力,球铰轴承中内圈内表面与旋翼轴接触面、外圈内球面与内圈外球面接触面的接触状态也在持续发生变化,故2个接触面间的状态对球铰轴承运动的影响至关重要。

接触问题涉及数学和物理,具有双重复杂性,很难找到完整的理论和求解方法,并且现有的球铰轴承试验机和检测技术很难采集到轴承内外圈以及内圈与旋翼轴之间接触的真实状态。目前,球铰轴承的研究大多局限于球铰试验技术[4-7]或带有球铰轴承的自动倾斜器机构的多体运动学分析[8-9],无法探究球铰轴承在运动过程中出现的驱动力过大、卡滞等问题,因此有必要采用动力学方法对球铰轴承周期性运动状态进行仿真,分析运动过程中内、外圈之间的接触状态以及驱动力与能量的变化规律,为球铰轴承的设计改进提供参考。

本文以某型球铰轴承为研究对象,利用Abaqus软件分析内、外圈不同摩擦系数状态下,内圈与导筒间轴向力,内圈与导筒及内、外圈之间的接触面积以及能量的变化情况,用球铰轴承在往复摆动球铰试验机中的三爪卡盘驱动力结果,验证仿真分析的结论。

1 理论分析

球铰轴承由带球面的内圈和外圈构成,内、外圈内表面分别粘贴自润滑衬垫,在内、外圈相对运动以及内圈与旋翼轴的轴向相对运动中起到减小摩擦的作用。球铰试验机模拟球铰轴承在旋翼系统中的运动状态,将外圈套在三爪卡盘中,三爪卡盘分别在3个液压缸控制下,实现球铰轴承沿导筒的直线往复以及外圈绕单轴的摆动。球铰轴承示意见图1。

(a) 球铰轴承与卡盘装配示意

以外圈垂直纸面逆时针摆动、轴承整体运动方向向下的状态为对象进行分析。在卡盘的作用下,外圈整体在进行摆动以及直线往复运动的同时,通过接触球面对内圈施加作用力,使之进行直线往复运动。在内外圈相互作用区域截取一段剖面(见图2),其中径向拉力方向为垂直纸面向外,选择内外圈端面某单元区域进行受力分析。

图 2 某时刻轴承受力分析示意

设定某时刻外圈在三爪卡盘作用下相对内圈左侧施加向下的作用力F1,右侧施加向上的作用力F2。F1可分解为垂直于接触面的作用力F1N和沿接触面切向方向的作用力F1S。F1S一方面克服内、外圈之间的摩擦力,一方面提供外圈摆动加速度。同理,F2分解为垂直于接触面的作用力F2N以及沿接触面切向方向的作用力F2S。垂直于内外圈接触面之间的作用力F1N和F2N作用于内圈与导筒之间的接触面上。F1N又可分解为垂直于内圈与导筒接触面之间的正压力F1NN和沿导筒竖直向下的F1NS;同理,F2N可分解为垂直于内圈与导筒接触面之间的正压力F2NN以及沿导筒竖直向上的F2NS。

上述作用力之间的关系为

F1S+F2S-F1Nμ1-F2Nμ1=MOaO

(1)

F1NS-F2NS-F1NNμ2-F2NNμ2=MIaI

(2)

式中:作用力与加速度均为绝对值;μ1为内、外圈之间的摩擦系数;μ2为内圈与导筒之间的摩擦系数;MO为外圈质量;MI为内圈质量;aO为外圈加速度;aI为内圈加速度。

当摆角为α时,式(1)和(2)可转化为

F1cosα+F2cosα-F1μ1sinα-

F2μ1sinα=MOaO

(3)

F1sin2α-F2sin2α-F1μ2sinαcosα-

F2μ2sinαcosα=MIaI

(4)

因此,当F1、F2满足以上关系式时,可保证轴承的运动状态顺利进行。随着摆角、往复加速度以及摆动加速度的变化,F1、F2也在动态变化,此时内、外圈之间以及内圈与导筒的摩擦系数对F1、F2有重要影响。

2 仿真分析

2.1 有限元模型

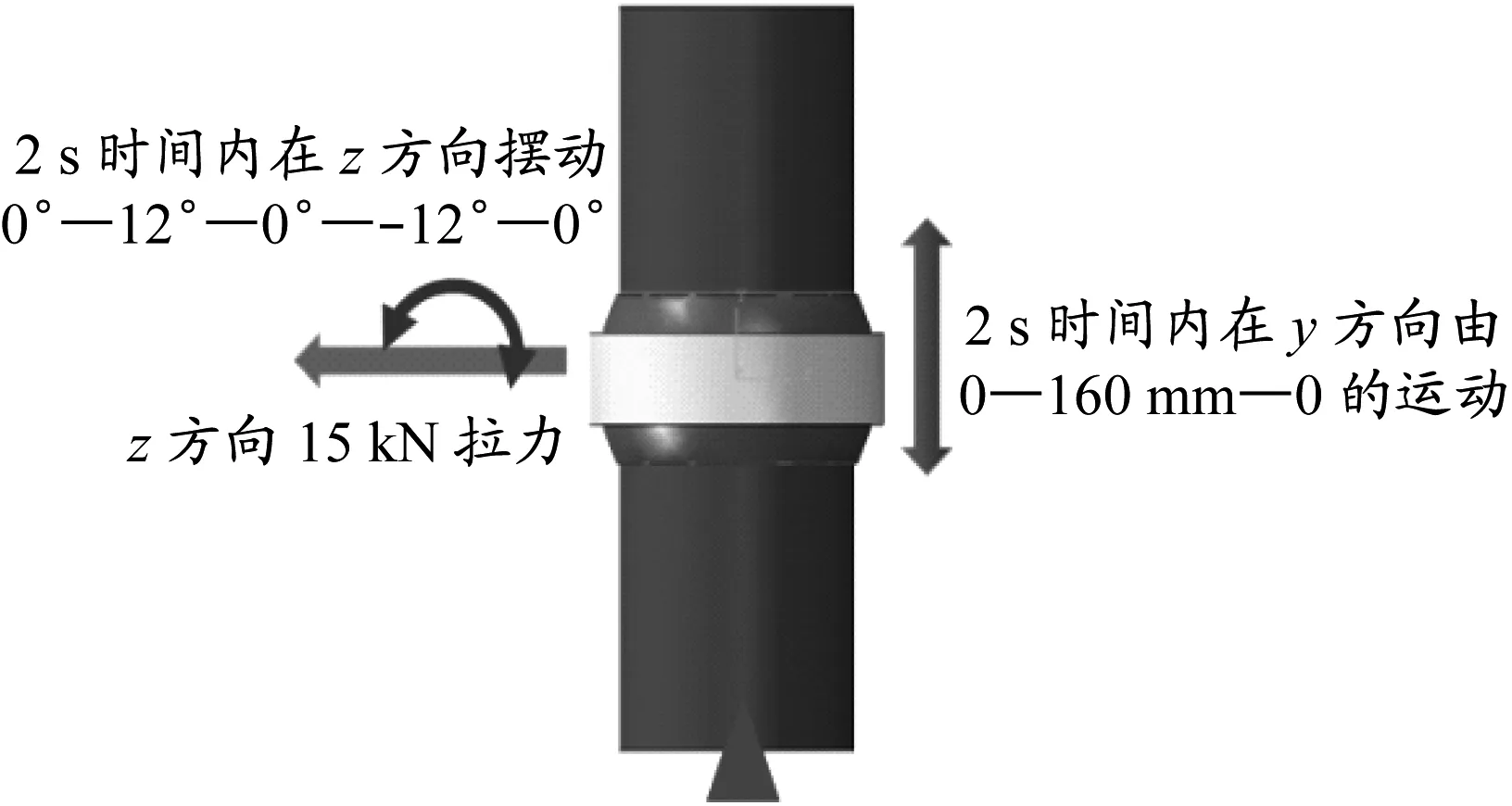

仿真模拟球铰在试验机中的运动状态,将导筒设定为刚体,省略三爪卡盘模型,将运动施加至外圈上[10]。如图3所示,球铰轴承运动工况为外圈施加径向15 kN的拉力,沿导筒轴向直线运动,轴向位移y与时间t的关系为y=160sin(πt/2),摆动角度α与时间t的关系为α=12sin (πt),运动1个周期为4 s,仿真采用隐式动力学方法,时间设置为2 s,模拟半个周期的运动工况。自润滑衬垫的作用是减小摩擦,其承载性能相对于金属可忽略不计,为节省计算资源,可省去衬垫模型,通过设置接触摩擦系数起到衬垫的作用。

图 3 有限元模型

球铰轴承内外圈均为铝合金7075材料,材料的力学性能见表1。

表 1 铝合金7075材料属性

为保持模型的一致性,零部件之间的接触区域设置面-面接触方式,法线方向的接触属性为硬接触,切线方向为罚函数摩擦接触[11]。分别对外圈与内圈间以及内圈与导筒间的接触设定不同的摩擦系数,通过对比仿真结果,分析摩擦系数对轴承运动状态的影响。各工况摩擦系数设定见表2。

表 2 各工况摩擦系数设定

2.2 仿真结果

2.2.1 内圈与导筒间轴向力的对比分析

将轴承作为整体进行分析,轴承运动时不考虑空气阻力及轴承自重,三爪卡盘提供外界驱动力,内圈与导筒之间的摩擦力为外界阻力,三爪卡盘带动轴承以指定轨迹和速度进行运动,内圈与导筒间的轴向力大小反映三爪卡盘驱动力的大小。图4为4种工况下的轴向力仿真结果对比。

图 4 4种工况下的轴向力仿真结果对比

各工况下平均轴向力见表3。2个接触面摩擦系数越大,内圈与导筒间轴向力越大,且内圈摩擦系数μ2对轴向力大小的影响明显大于外圈与内圈接触面间摩擦系数μ1的影响。因此,当内圈与导筒间摩擦系数增加时,带动球铰轴承运动的驱动力会明显增加。

表 3 不同工况下的平均轴向力

2.2.2 接触状态对比

在外圈摆动的过程中,内圈受到外圈周向不平衡的作用力影响,也会出现相对导筒的微摆运动,4种工况下模型均设定内圈与导筒间隙为0.1 mm。4种工况下内、外圈之间接触区域状态见图5。

(a) μ1=0.1, μ2=0.1

由图5可知,外圈与内圈之间有少量滑动接触区域,主要集中在内、外圈径向力承载面区域。图6为半个运动周期内,4种工况下外圈与内圈接触面积曲线。

图 6 4种工况下外圈与内圈接触面积对比

由图6可知,内圈摩擦系数为0.2时外圈与内圈的滑动接触区域面积整体大于内圈摩擦系数为0.1时的内外圈接触面积,且滑动接触区域主要分布在棱边侧。因此,内圈摩擦系数对内、外圈之间的接触面积影响较大,内圈摩擦系数增加,内、外圈之间的接触面积明显增加。

4种工况下内圈与导筒间接触区域状态见图7。

(a) μ1=0.1, μ2=0.1

内圈与导筒的接触主要发生在靠近空腔的棱边处,接触形式为滑动接触。当外圈对内圈施加径向载荷时,内圈空腔处变形相对较大,导致内圈空腔附近棱边紧贴导筒,而远离空腔处棱边与导筒产生缝隙。内圈受径向力区域变形时与导筒装配的截面形状见图8。

图 8 内圈受径向力作用区域与导筒装配的截面形状

仿真得到4种工况下内圈与导筒间接触面积的变化曲线,见图9。

图 9 4种工况下内圈与导筒接触面积对比

由图9可知,内圈与导筒的接触面积对外圈摩擦系数更敏感。当外圈摩擦系数为0.2时,内圈与导筒的接触面积明显大于外圈摩擦系数为0.1时的接触面积;当外圈摩擦系数为0.1时,内圈摩擦系数的变化对内圈与导筒接触面积影响不大。因此,内、外圈之间摩擦系数增加,内圈与导筒间接触面积明显增加。

测量模型,得到内圈衬垫粘贴面积为25 569.15 mm2,外圈衬垫粘贴面积为31 792.92 mm2。经仿真测算,球铰轴承在往复摆动过程中,内圈与导筒的最大接触面积不超过内圈粘贴衬垫面积的5%,内、外圈之间最大接触面积不超过外圈粘贴衬垫面积的16%。因此,在球铰运动过程中,2个接触面之间的接触面积均较小,结合仿真中内圈与导筒间接触状态云图可知,接触区域甚至存在线面接触形式,当由面面接触形式的低副运动转变为线面接触形式的高副运动时,容易导致接触不稳定,引起卡滞。

2.2.3 能量对比

轴承往复运动过程是一个外界不断做功、能量不断耗散的过程,三爪卡盘对轴承所做的功,一部分转化为动能,一部分克服内、外圈之间摩擦以及内圈与导筒之间的摩擦,还有一部分克服空气阻力及自重。由于4种工况下克服空气阻力及自身质量所做的功一致,因此忽略这部分能量。通过仿真输出外界做功曲线,见图10。

图 10 4种工况下的外界做功对比

由图10可知:内、外圈摩擦系数均为0.2时,整个过程中外界做功最多;内、外圈摩擦系数均为0.1时,外界做功最少;内圈摩擦系数为0.2、外圈摩擦系数为0.1时,外界做功大于内圈摩擦系数为0.1、外圈摩擦系数为0.2的状态。由于在运动的整个过程中,4种工况下轴承的动能一致,所以内圈与导筒间摩擦系数越大,克服外界摩擦阻力做功越多。

仿真分析整个运动过程中的摩擦耗能见图11,内圈摩擦系数为0.2、外圈摩擦系数为0.1时的摩擦耗能明显大于内圈摩擦系数为0.1、外圈摩擦系数为0.2的摩擦耗能。

图 11 4种工况下的摩擦耗能对比

3 试验验证

以某型号球铰轴承为对象,将其内、外圈的相对摩擦设定为不同状态,在球铰试验机上以一定的直线往复及摆动形式进行周期运动,试验中输出三爪卡盘的轴向驱动力,分析驱动力大小与摩擦状态的关系。

选取3种摩擦系数不同的衬垫,分别为摩擦系数约为0.05的A衬垫,摩擦系数约为0.10的B衬垫以及摩擦系数约为0.30的C衬垫。根据内外圈衬垫粘贴种类的不同,分为3种试验方案,见表4。

表 4 试验方案

提取运行10 h过程中,3种试验方案液压缸带动三爪卡盘运动的驱动力,见图12。

图 12 3种方案轴承运动的驱动力对比

由试验结果可以看出,方案1的驱动力明显较小,方案2与方案3的驱动力接近。由此可知,改变内圈衬垫的摩擦系数对驱动力的影响更大,与仿真结果一致。

4 结束语

基于动力学有限元仿真分析及试验结论,证明球铰轴承内圈衬垫的摩擦系数对驱动力大小及外界做功具有显著意义,降低内圈衬垫的摩擦系数可较大程度降低运动过程中所需的外界驱动力,减少外界做功。因此,球铰轴承加工过程中内圈选用低摩擦系数衬垫,对于避免运动过程中出现驱动力过大的现象有较好作用。

此外还发现,在内圈衬垫摩擦系数较低的状态下,适当增加外圈衬垫摩擦系数并不会明显增加驱动力,却可以增大内圈与导筒间的接触面积,避免内圈与导筒出现线面接触形式的高副运动引起运动的不稳定现象。分析结果为进一步研究解决球铰轴承在运动过程中出现卡滞现象提供参考。