超单元在纯电动新能源汽车白车身模态分析中的应用

2023-01-29黄国平王昌胜

黄国平, 王昌胜

(1. 浙江零跑科技股份有限公司, 浙江 杭州 310000;2. 浙江零跑新能源汽车零部件技术有限公司, 浙江 杭州 310000)

0 引 言

白车身模态性能在汽车性能模块中占据非常重要的地位,其直接影响汽车结构耐久性能、NVH性能及操控性能。在汽车开发过程中,各研发阶段都需要进行白车身模态分析。近年来,新能源汽车蓬勃发展,纯电动车作为新能源车的主力车型,占据新能源汽车行业极大的市场份额。纯电动汽车的电池包通过螺栓连接到白车身,可为整个白车身提供刚度,因此在白车身模态仿真模型中需要包含电池包结构。电池包结构比较复杂,离散后的有限元模型较大,导致白车身模态仿真模型过大,使得计算时间过长,不利于后续的优化迭代;在后处理时,电池包上盖板及其内部结构的自身模态与白车身模态产生耦合,对白车身的模态识别带来很多不便。

超单元在求解大型问题中具有非常广泛的应用,如飞机性能计算、船舶动态计算[1]等。在纯电动新能源汽车白车身模态分析中引入超单元法,将白车身模型中的电池包模型简化成超单元进行模态分析,可缩减模型自由度,从而缩短计算时间、加速优化迭代、提升仿真效率。同时,由于电池包已简化成一个超单元,在白车身模态后处理中不会产生干扰,从而能清晰地识别白车身各阶模态。

1 超单元法简介

超单元法是子结构法的拓展,将整体结构切割成多个子结构进行分析,各个子结构通过超单元表征,即将某部件离散后的有限元模型简化成含有该结构刚度矩阵、质量矩阵以及模态等信息的单元[2],再被残余模型调用并进行有限元仿真。对于复杂的模型,将不需要考察的模型简化成多个超单元,可实现简化整体仿真模型自由度的目的。

超单元法通过界面点将部件与其他超单元或有限元模型进行装配。以纯电动车白车身模态分析模型为例,该模型包含白车身、前副车架(刚性连接)、电池包等部件,可将前副车架、电池包等简化成超单元,通过界面点与白车身进行连接。

部件简化超单元矩阵信息通常有3种计算方式:静力缩减法、动力缩减法和综合动态分析法。静力缩减法只包含刚度矩阵信息,没有质量矩阵信息,仅适用于静态线性分析;动力缩减法包含刚度矩阵和质量矩阵信息,适用于静态线性及动力分析;综合动态分析法基于动力缩减法,牺牲一定仿真精度而提升计算速度,适用于较大模型的直接频响分析。经综合对比,本文采用动力缩减法作为超单元生成的计算方法。

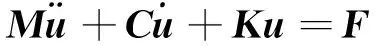

动力缩减法的动力学方程为

(1)

超单元法将部件自由分割成超单元边界点自由度集合A和超单元内部节点自由度集合B这2个部分,其动力学方程可表示为

(2)

式中:M为质量矩阵;C为阻尼矩阵;K为刚度矩阵;u为节点位移;F为载荷。

基于式(2),并结合静力凝聚理论[3]、模态减缩理论[4]和虚功原理[5],可进行超单元的动力缩减理论详细推导,此处不再赘述。

2 超单元模型的建立

MSC Nastran、Abaqus和Altair HyperWorks等均可用于创建超单元。Altair HyperWorks集成很多设计与分析所需的工具,性能优良并具有高度的开放性、灵活性,用户界面友好,其OptiStruct模块具有强大的前后处理、概念设计及求解运算等功能,被广泛应用于线性及动态仿真分析中。本文所有仿真相关内容均基于Altair HyperWorks开展。

基于Altair HyperWorks/OptiStruct前后处理模块,在前处理中搭建有限元分析模型。将电池包有限元模型设置为超单元模块,由OptiStruct求解器求解生成超单元,再通过INCLUDE命令将生成的电池包超单元装配至残余白车身有限元模型中,最后提交至OptiStruct求解器进行白车身模态计算。

2.1 电池包与白车身连接模型

以某款车为例,电池包与车身前地板通过20个螺栓进行连接。在有限元模型中,螺栓连接采用RBE2单元简化,车身侧螺栓孔及电池包侧螺栓孔均用RBE2单元连接,共用主节点,该主节点即为超单元边界点,对边界点重新编号为1~20,然后再将白车身与电池包分离,进行电池包超单元定义。螺栓连接方式简化见图1。

(a)电池包

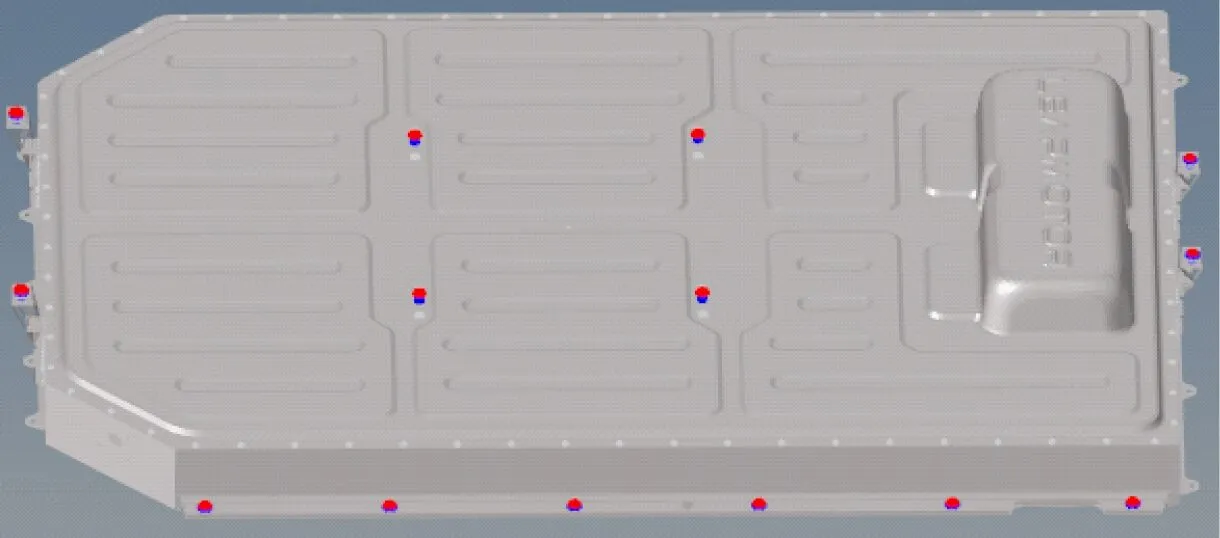

2.2 边界点ASET1定义

单独打开电池包模型,通过边界点在CONSTRAINT面板下创建load collector ASET1,其自由度选择1~6,ASET1创建方式见图2。

图2 边界点ASET1创建

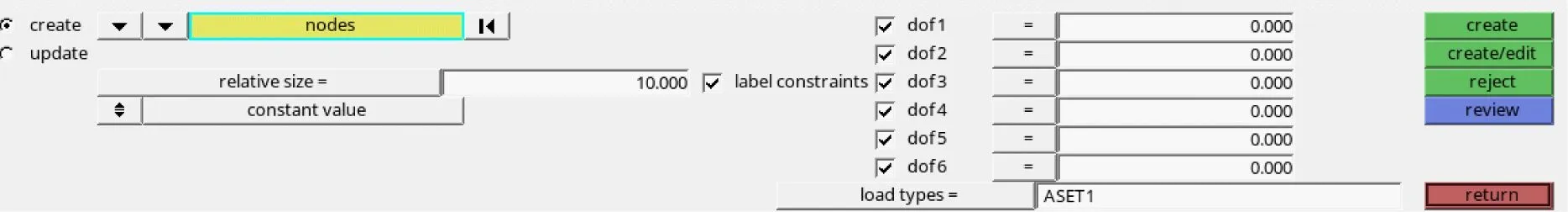

2.3 控制卡片定义

完成边界点定义后,需要进行卡片设置,以控制超单元信息的生成。

在load collector中创建CMSMETH控制卡片,定义超单元生成类型及提取频率上限。超单元生成方法选用CBN,频率提取到80 Hz即可(白车身模态分析中提取到80 Hz即可满足仿真需求)。SPID表示超单元中模态信息矩阵中的起始点ID,一个完整的模型中可以包含多个超单元,每个超单元的SPID必须唯一,且与需要生成超单元模型的节点号不重复。CMSMETH load collector卡片定义见图3。

图3 CMSMETH load collector卡片定义

一个完整模型中可包含多个超单元,每个超单元名称独立,单元名称最好能代表部件名称。超单元名称通过控制卡片中的DMIGNAME卡片定义,见图4。

图4 超单元名称定义

在Global Case Control中调用CMSMETH,即可完成控制卡片定义。

完成电池包的超单元模型定义后,输出fem文件,通过OptiStruct求解器,生成包含超单元信息的h3d文件。至此,电池包超单元制作完成,其头文件如下:

DMIGNAME=PACK

$$超单元名称定义

CMSMETH=1

$$超单元CMSMETH工况调用

BEGIN BULK

CMSMETH,1,CBN,80,,100

$$CMSMETH Load collector定义

ASET1,123456,1,2,THRU,19,20

$$边界点ASET1 定义,共20个连接点

INCLUDE'PACK-ELES.inc′

$$某部件有限元模型

ENDDATA

2.4 超单元调用

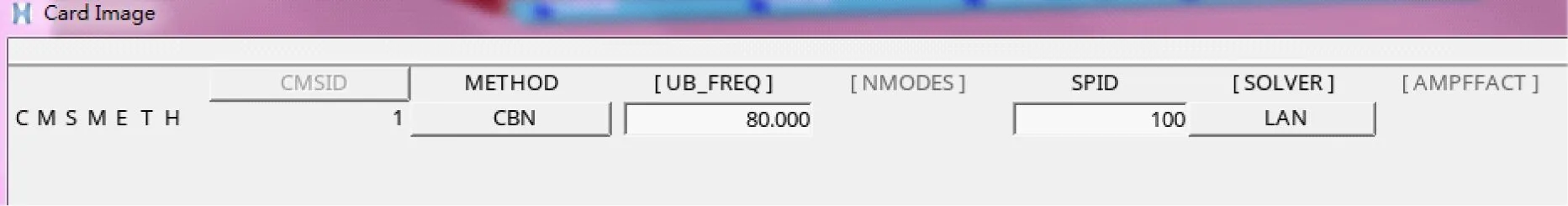

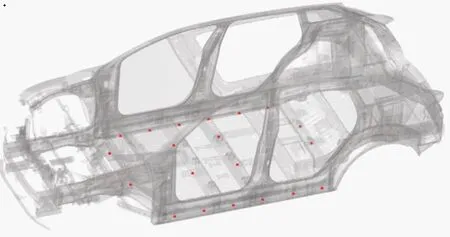

在完整的白车身模态分析模型中,需要将已生成超单元的电池包删除,保留边界点且节点号保持不变,残余白车身模型见图5,其中红色圆点为超单元的外部连接点。

图 5 不含电池包的残余白车身模型

导出残余白车身模型,采用ASSIGN命令,将之前生成的超单元信息h3d文件名称写入模型文件开头,即可提交计算整个白车身模态。ASSIGN命令流如下:

ASSIGN H3DDMIG pack pack-acm.h3d

$$pack 超单元名称,pack-acm.h3d超单元信息文件。

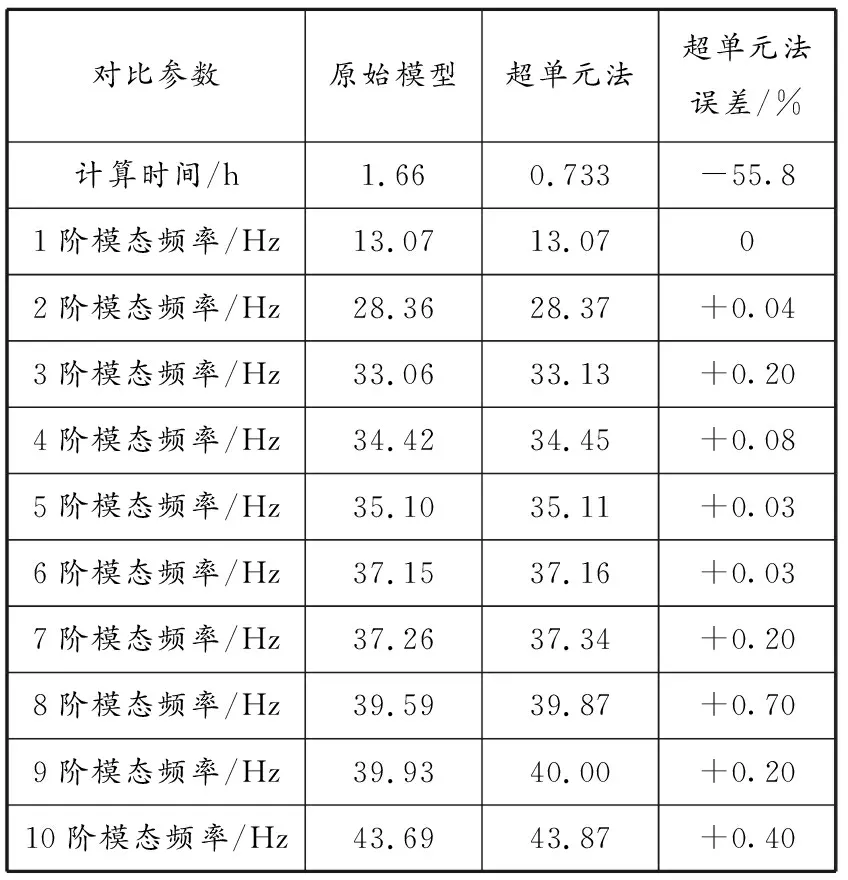

3 仿真结果对比

引入超单元法,将某白车身模型中的电池包模型制作成超单元,分别采用传统方法和超单元法计算1~55 Hz白车身模态,2种方法的计算时间和仿真结果对比见表2。

表 2 计算时间和仿真结果对比

由表2可知:引入超单元法节省计算时间约55.8%,在优化迭代过程中尤为明显;仿真最大误差仅为0.7%,在工程应用上可接受。

基于以上分析对比,可认为在白车身有限元分析中引入超单元法,在误差较小的情况下能大幅缩短计算时间,方法可行。

4 结束语

通过将电池包简化成为超单元,对白车身模态分析模型进行简化,仿真结果最大误差仅为0.7%,计算时间缩短约55.8%。超单元法在保证精度的基础上可大幅缩短计算时间,在优化迭代过程中表现更为明显。使用超单元法便于快速进行仿真迭代,在一定程度上缩短项目周期,这在工程上具有非常重要的意义。

在大型虚拟仿真分析中采用超单元法,除重点考察部件,其余非考察件均可简化成超单元。如果仅考察白车身的模态分析,可将电池包及铸铝副车架简化成超单元;如果仅考察白车身的疲劳仿真分析,可将电池包、副车架、天窗及开闭件等简化成超单元;如果仅考察后背门的疲劳性能,可将白车身及其余部件简化成超单元等。

近年来,新能源汽车快速发展,新能源车型需要快速上市抢占市场,整车研发周期紧缩,这就要求研发过程中的虚拟仿真快速迭代,而在仿真分析中应用超单元法将在一定程度上缓解项目周期压力。