PCBN材料的组织结构与力学性能

2023-01-28郭宏毅

张 彬, 郭宏毅

(1.河南省特种设备安全检测研究院, 郑州 450046)

(2.开封市质量技术监督检验测试中心, 河南 开封475000)

CBN是一种与金刚石结构及性能相似的材料,但CBN在高温下不易与铁发生反应,所以可用来加工铁族金属和金刚石工具不能切削的其他难加工材料[1-4]。目前,用CBN合成的PCBN制作的刀具已经在诸多行业中部分取代合金刀具,如汽车行业的发动机缸体加工、空调行业的压缩机加工、工程机械中起重机高强度钢板的切割加工、煤矿机械的活塞柱加工以及风电行业的大型齿轮加工等[5-9]。

魏文静等[10]用PCBN刀具对Cr12MoV模具钢进行断续车削试验,提出了对工件加工效率和表面质量提升的试验方法,同时还建立了工件表面粗糙度预测模型。高妮萍[11]对CBN刀具高速硬车20CrMnTi的耐用度进行了研究,结果表明:用CBN刀具进行加工,工件精度可达到IT5级,表面粗糙度在0.6 μm以下。FIORINI等[12-13]分别对PCBN刀具在高切削速度(vc=750 m/min)下加工GG25灰铸铁和车削高铬白铸铁进行了研究,并对刀具磨损和工件加工动力学进行了相关分析,结果表明PCBN刀具具有优异的切削性能。

PCBN是使用CBN颗粒和黏合剂在HPHT下烧结而制备的,黏合剂是合成具有优异性能PCBN的关键材料,其类型包括金属、陶瓷和金属-陶瓷等[14-15]。TiN因具有高耐热性、高耐磨性和良好的化学稳定性,常作为陶瓷结合剂用于PCBN制造中[16-17]。但TiN类陶瓷结合剂存在高温导热性差、烧结致密难、断裂韧性较差等问题。金属类结合剂PCBN韧性好、导热性好,但因存在金属相,使其高温热性能较差,在高速切削过程中容易出现颗粒脱落等现象。

为了克服陶瓷结合剂和金属结合剂的缺点,目前常用的方式是机械混合陶瓷和金属结合剂,产生新的金属-陶瓷结合剂。研究表明[15,18-19]:在陶瓷结合剂中添加金属Ti可以增强其界面结合能力,且Ti在高温下会与CBN粉末反应生成TiN和TiB2等,TiN和TiB2都具有优异的物理和力学性能,以其作为结合剂黏接CBN,能够制备出兼具韧性好、热稳定性好、硬度高、导电性好的CBN刀具材料,非常适用于铁基合金等的切削加工。YUAN等[18]采用SPS法在1 400 °C条件下制备了CBN-Ti-Al复合材料,其相对密度、弯曲强度、硬度和断裂韧性分别为(98.9±0.1)%、(390.7±4.5)MPa、(14.1±0.5) GPa和(7.6±0.1) (MPa·m1/2)。此外,研究还表明:在1 400 °C下烧结的复合材料中发生了穿晶断裂,表明TiN、TiB2和AlN形成的基体与CBN颗粒具有良好的界面黏附强度。MO等[19]利用Ti-Si3N4为结合剂合成了PCBN,结果表明:Ti在合成过程中变成了TiN和TiB2,并且当烧结温度为1 600 ℃时,可以获得显微硬度为32.2 GPa、抗弯强度为1 022.5 MPa的样品。

此外,Al2O3由于其高耐热性、耐磨性和良好的化学稳定性,也常用在PCBN切削工具材料的陶瓷结合剂中。HOTTA等[20-21]对Al2O3添加剂进行了相关研究,结果表明添加Al2O3的样品表现出良好的耐磨性和断裂韧性。

因此,选择TiN、Al2O3和Ti为CBN材料的结合剂,在高温高压下合成成分为CBN-TiN-Ti-Al2O3的PCBN刀具材料,研究保温时间对PCBN结构、力学性能等的影响;并用不同保温时间下合成的PCBN制作刀具,研究其切削模具钢时的性能。

1 试验配方及烧结工艺

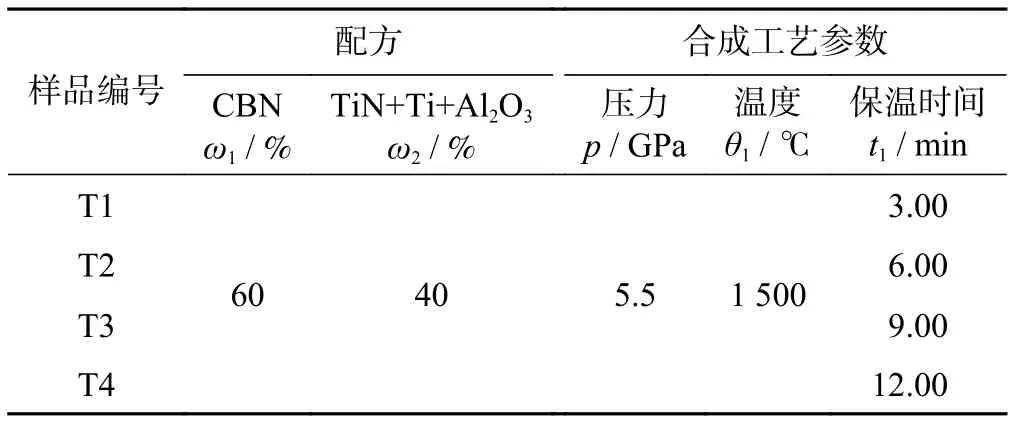

采用高温高压烧结工艺制备成分为CBN-TiN-Ti-Al2O3的PCBN刀具材料。制备用原材料条件如下:CBN 型号为 M990,其基本颗粒尺寸为 1.0~3.0 μm;Ti粉纯度>99.5%,其基本颗粒尺寸为 1.5 μm;α-Al2O3粉纯度>99.5%,其基本颗粒尺寸为500 nm;TiN粉纯度>99.9%,其基本颗粒尺寸为1.5 μm。PCBN刀具材料的配方组成及其不同的合成工艺参数列于表1中,其中TiN、Ti、Al2O3的质量比为 66∶30∶4。

表1 试验配方及合成工艺参数Tab.1 Experimental formula and synthetic process parameters

按表1配方称量原材料粉末质量,用其合成PCBN刀具材料的过程为:(1)将适量的浓硝酸(分析纯)倒入装有CBN粉末的烧杯中,浓硝酸要完全覆盖CBN粉末,将混合物在50 ℃的水浴中处理5 min,用蒸馏水洗涤并干燥后得到处理好的CBN粉末;(2)将处理好的CBN粉末和TiN-Ti-Al2O3分散在无水乙醇中得到浆料,所用的分散剂是聚乙二醇(分析纯),在超声波条件下分散60 min;(3)将不锈钢球和分散好的浆料放入不锈钢球磨罐中,球料质量比为10∶1,在球磨机上研磨6 h;(4)球磨后,在110 ℃的真空干燥箱中干燥12 h,然后通过200目筛(筛网网孔尺寸为0.074 mm)得到分散的粉末;(5)将所得粉末在合成块中组装,放入六面顶压机中,按表1工艺参数合成样品,T4样品的烧结工艺曲线如图1所示。图1中:合成压力为5.5 GPa,合成温度为1 500 ℃。合成压力在0.80 min内从0升高到5.5 GPa,并保压15.25 min,最后在0.25 min内降到0。合成温度在0.80 min内从室温升高到1 000 ℃,并保温3.20 min,然后在0.25 min内升温到1 500 ℃,并保温12.00 min,最后在0.25 min内降至80 ℃,随后自然冷却至室温。T1,T2,T3 样品的烧结工艺曲线与T4的图1类似,只是在1 500 ℃时的保温时间分别减少为3.00,6.00和 9.00 min。

图1 T4 的烧结工艺曲线Fig.1 Sintering process curves of T4

将合成的样品进行平磨和抛光处理,然后用激光切割机切成3 mm×4 mm×30 mm的标准样品(简称“样品”)。采用三点弯曲法在AGS-X5KN电子万能试验机上测定样品的抗弯强度;用HVS-50硬度计压痕法测量样品硬度,测量时载荷为96 N,保压时间为15 s;相对密度采用quarzau-200 me高精度金属密度仪测量;材料物相用D8-ADVANCE X射线衍射仪检测;样品的断裂形貌和物相分布用S-4800扫描电镜进行观察及分析;样品磨耗比用TDHM-2型磨耗比测定仪参照《JB/T3 235-1999人造金刚石烧结体磨耗比测定方法》进行测定。

2 结果分析与讨论

2.1 保温时间对物相的影响

图2为不同保温时间下烧结体样品的XRD图谱。从图2中可以看出:不同保温时间下的样品主相均为CBN和增强相TiN、TiB2和Al2O3,各物相的衍射峰清晰明锐,结晶度高,无其他杂峰存在,说明样品纯度较好,各物质已反应完全。在每块烧结体中均含有少量的Al2O3物相,这也与原料中加入的少量Al2O3相对应。同时,在保温时间为3.00 min时,体系内部各物质间就已经充分反应;随着保温时间的延长,样品物相没有太大变化。这说明在高温高压条件下,内部的金属原子扩散迅速,结合剂与CBN在短时间内就充分发生反应,从而生成了相应产物。从XRD衍射图中还可以看出:随着保温时间的延长,TiN和TiB2的衍射峰稍微增强,推测延长保温时间有助于提高TiN和TiB2的结晶度。

图2 不同保温时间下样品的 XRD 图谱Fig.2 XRD patterns of samples at different holding times

2.2 保温时间对微观结构的影响

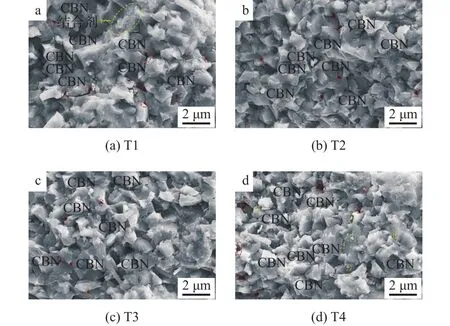

图3给出了保温时间为3.00,6.00,9.00和12.00 min 时样品的断面形貌。图3中有明显颗粒状的CBN,且熔融态部分为结合剂。在保温时间为3.00 min时,T1样品中可看到结合剂明显的聚集现象(图3a中的黄虚线椭圆区域)。这是因为,虽然结合剂与CBN在短时间内发生了化学反应生成了新物相,但由于保温时间过短,部分结合剂来不及完全分散到样品内部,从而产生了聚集现象。同时,在图3a中还观察到较多细小的未被结合剂填充的孔洞(红虚线圈内)。而在图3b和图3c的样品断面图中,结合剂的聚集得到了明显的改善。结合剂颗粒与CBN相互填充并分布均匀,说明适当延长保温时间会得到组织更均匀的烧结体;同时结合剂与CBN的结合状态更紧密,所观察范围内致密的区域面积更大,孔洞尺寸更小(红虚线圈内)。其中,保温6.00 min时的T2样品基本形貌与保温时间为9.00 min时的T3样品基本形貌相似,致密度都非常好。因此,可根据图3a、图3b和图3c中样品断面形貌的差异得出,样品孔隙中气体的排出以及结合剂的均匀分布都需要一定的反应时间,适当增加保温时间对实现样品最终的均匀化和致密化有较大作用。但过度增加保温时间对烧结体形貌是不利的,如图3d所示。图3d中:当保温时间为12.00 min时,T4样品断面结构中的孔隙尺寸突增(红虚线圈内),出现了明显的结构疏松现象;同时,由于保温时间过长样品脆性增加,样品在断裂时产生了许多碎屑(图3d中的黄虚线长方形区域)。

图3 不同保温时间下样品的 SEM 形貌Fig.3 SEM morphologies of samples under different holding times

2.3 保温时间对相对密度的影响

不同保温时间下样品的相对密度如图4所示。由图4可知:在 1 500 ℃、5.5 GPa的烧结工艺下,保温时间为3.00~12.00 min 时的样品相对密度分别为 97.9%、98.7%、99.1%和 98.4%,烧结样品的相对密度随着保温时间的延长先增大后减小,相对密度最大和最小值相差1.2%。结合图3的SEM形貌可知:在保温时间为3 min时,存在结合剂聚集和细小可见的孔隙现象,样品的相对密度较小;随着保温时间的延长,结合剂中的反应越来越彻底,结合剂的熔融填隙作用发挥得更加充分,而且结合剂分布更均匀,都将使烧结体朝着更为致密的方向发展,样品的相对密度增大。此外,图2中的XRD图谱也显示,在3.00~12.00 min的保温时间下,各样品的物相衍射峰强度基本变化不大,说明在反应完全后物相含量基本稳定;而样品相对密度增加,其致密度增大,有可能是随着保温时间延长,样品结合剂中的挥发物挥发使其结构致密所致。但当保温时间为12.00 min时,样品断面结构的孔隙尺寸突增,出现了明显的结构疏松,样品内部孔洞明显增多(图3d),使样品相对密度下降。原因是在过长的烧结反应时间下,烧结助剂在烧结过程中进一步挥发,使样品的脆性增加,在断裂时产生了许多碎屑,反而破坏了样品结构的致密性。

图4 不同保温时间下样品的相对密度Fig.4 Relative densities of samples under different holding times

2.4 保温时间对力学性能的影响

不同保温时间下样品的力学性能如图5所示。由图5可知:在3.00~12.00 min的保温时间下,复合材料的硬度随保温时间的延长而增大。原因是温度不变,反应时间延长,一方面物质的黏性增加,样品更加致密;另一方面化学反应更充分,生成的增强相结晶度好,样品硬度更高。但是,在保温时间达到9.00 min后,样品硬度变化幅度减缓,从33.5 GPa 增加到33.9 GPa,仅仅增加了0.4 GPa。结合图3的样品形貌图可知:当保温时间为12.00 min时,样品断面结构中的孔隙尺寸突增,出现了明显的结构疏松现象,会抵消部分由增强相结晶度升高引起的硬度变化,从而使样品硬度的变化不明显。

图5 不同保温时间下样品的力学性能Fig.5 Mechanical properties of samples under different holding times

由图5还可知:样品的抗弯强度随着烧结保温时间的延长先增加后减小。分析可能有以下几个原因:首先,PCBN的抗弯强度随相对密度的增大而增加,当烧结保温时间从3.00 min提高到9.00 min时,最大抗弯强度值为910.9 MPa;随着保温时间的进一步延长,陶瓷结合剂中孔洞增加,使样品抗弯强度下降。但总的来说,在保温时间为3.00~12.00 min时,样品的抗弯强度差距较小、变化趋势不明显,整体上抗弯曲度都较高。这可能是由于Ti原料活性较高,在烧结过程中与CBN发生化学反应生成了新的结合相,使得体系内颗粒间结合强度高,样品抵抗变形的能力强。

陶瓷烧结体的磨耗比与其致密度及内部组织密切相关,样品的磨耗比随温度的变化与致密度随温度的变化基本一致。随着反应时间的延长,样品的致密度越好,结合剂与CBN的结合更紧密,彼此间不仅存在机械物理啮合,而且其化学键合作用也在逐步增强,使样品在磨耗时的耐磨性也增大,磨耗比升高。图5中样品的磨耗比与抗弯强度变化趋势及图4中样品的相对密度变化趋势一致,其在9 min时的磨耗比最大为7 120。

2.5 刀具切削性能研究

将合成的PCBN分别制成TNGA160408型刀具,刀具后角为-20°,刀尖半径为0.8 mm,切刃长为2.0 mm;用其在CAK4085 Anj型机床上进行切削试验,加工Cr12MoV模具钢零件,加工方式为干式切削;切削参数为:切削速度,120 m/min;切削深度,0.1 mm;进给量,0.15 mm/r。刀具和零件实物图如图6和图7所示。零件直径为15 mm,长度为41 mm,平均硬度为52 HRC。用刀具后刀面磨损宽度达到0.3 μm时加工零件的个数来表征刀具的切削性能。

图6 TNGA160408 型刀具实物图Fig.6 Physical map of TNGA160408 tool

图7 模具钢零件实物图及尺寸图Fig.7 Physical drawing and dimension drawing of die steel part

4种刀具的切削试验结果如表2所示。在3.00 min保温时间下合成的T1材料,其力学性能较差,因此做成的T1刀具的耐磨性也较差,加工零件个数最少,仅有104个;随着保温时间的延长,刀具加工的零件个数增加。在保温时间为9.00 min时,合成出的T3样品有较好的耐磨损性能,此时的刀具加工零件个数最多,达到了365个。但是当保温时间为12.00 min时,T4刀具加工零件个数下降,加工个数仅为228个,可能是由于保温时间过长,样品内部晶粒长大或过烧,从而造成刀具磨损较大。

表2 4 种刀具的切削试验结果Tab.2 Cutting test results of 4 kinds of tools

3 结论

(1)在1 500 ℃的烧结温度和5.5 GPa压力下,增加保温时间,样品物相基本保持一致。且材料内部的TiN和TiB2的衍射峰稍微增强,延长保温时间有助于提高TiN和TiB2的结晶度。

(2)适当延长保温时间有利于提高烧结体最终的均匀化和致密化。

(3)在1 500 ℃的烧结温度和5.5 GPa压力下,当保温时间为9.00 min时,能获得综合性能最佳的PCBN材料,其相对密度为99.1%,抗弯强度为910.9 MPa,磨耗比为7 120,显微硬度为33.5 GPa。用其做成刀具后加工的Cr12MoV模具钢零件最多,为365个。因此,试验最佳保温时间为9.00 min。