气吸式密植精量排种器的设计与试验

2023-01-19韩丹丹何彬周毅杨文钰徐友张黎骅

韩丹丹,何彬,周毅,杨文钰,徐友,张黎骅

1.四川农业大学机电学院,雅安 625014; 2.四川省作物带状复合种植工程技术研究中心,成都 611130

大豆玉米带状复合种植技术是稳玉米、扩大豆的有效途径。为满足大豆-玉米带状复合种植模式下均匀密植的播种要求,如玉米株距为9~14 cm,大豆株距为8~10 cm,需研发与之相适应的精量排种器[1]。气力式排种器对种子适应性强、损伤小、适用于高速作业且作业精度较高,应用广泛[2-3]。

张开兴等[4]设计一种变粒径双圆盘气吸式精量排种器,无需更换排种盘便可实现不同粒径种子的精量播种,当型孔为60°锥角的倒角型、转速为34.5 r/min、负压大小为4.1 kPa时,合格率为90.46%。丁力等[5]设计一种具有辅助充种作用种盘的气吸式玉米高速精量排种器,该排种器在充种区利用型孔凸台扰动种群和托持种子,起到辅助充种作用,当作业速度为8~14 km/h时,风压负压大小为3.21~3.71 kPa时,合格指数能达到91.3%以上。史嵩等[6]采用主动驱导种群、减少局部种间接触的方法,提高排种器高速作业条件下的充种率,并设计一种驱导辅助充种气吸式精量排种器,当作业速度为9~11 km/h时,粒距合格指数为95.48%。颜丙新等[7]基于机械扰种和重力辅助充种原理,设计一种排种盘和负压腔室同步旋转的气吸式排种器,排种盘和密封垫之间不产生相对运动,达到无摩擦、低气压损失、高排种精度的效果,当作业速度为10 km/h以下、工作负压大小为3.5~5.5 kPa时,粒距合格指数均能达到91.6%。李宝权[8]基于流动吸附与碰撞清种原理设计一种流动吸附式大豆集排精量排种器,当型孔直径为3.9 mm、作业速度为12.6 km/h、气压为3.9 kPa时,合格指数为95.3%。初金星等[9]设计一种双腔、双盘、双种带气吸式排种器,当排种盘转速为15~21 r/min、真空度为4.0~5.0 kPa时,合格指数能达到90%以上。

目前,大豆、玉米精量排种器应用较多的是气吸式排种器,上述排种器多用于玉米、大豆净作情况下的大株距排种。针对大豆玉米带状复合种植技术的农艺要求,本研究设计一种结构简单,适应性强、排种效果好、能同时播种大豆和玉米且适宜密植的气吸式精量排种器,通过台架试验进行验证,从而探寻排种器关键结构参数和工作参数对排种性能的影响,为提高排种器在小株距密植条件下的播种单粒性和均匀性提供理论参考。

1 材料与方法

1.1 排种器的整体结构与工作原理

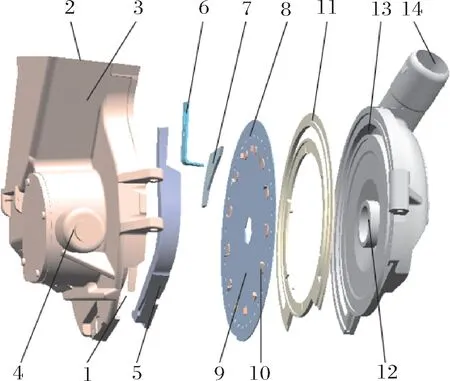

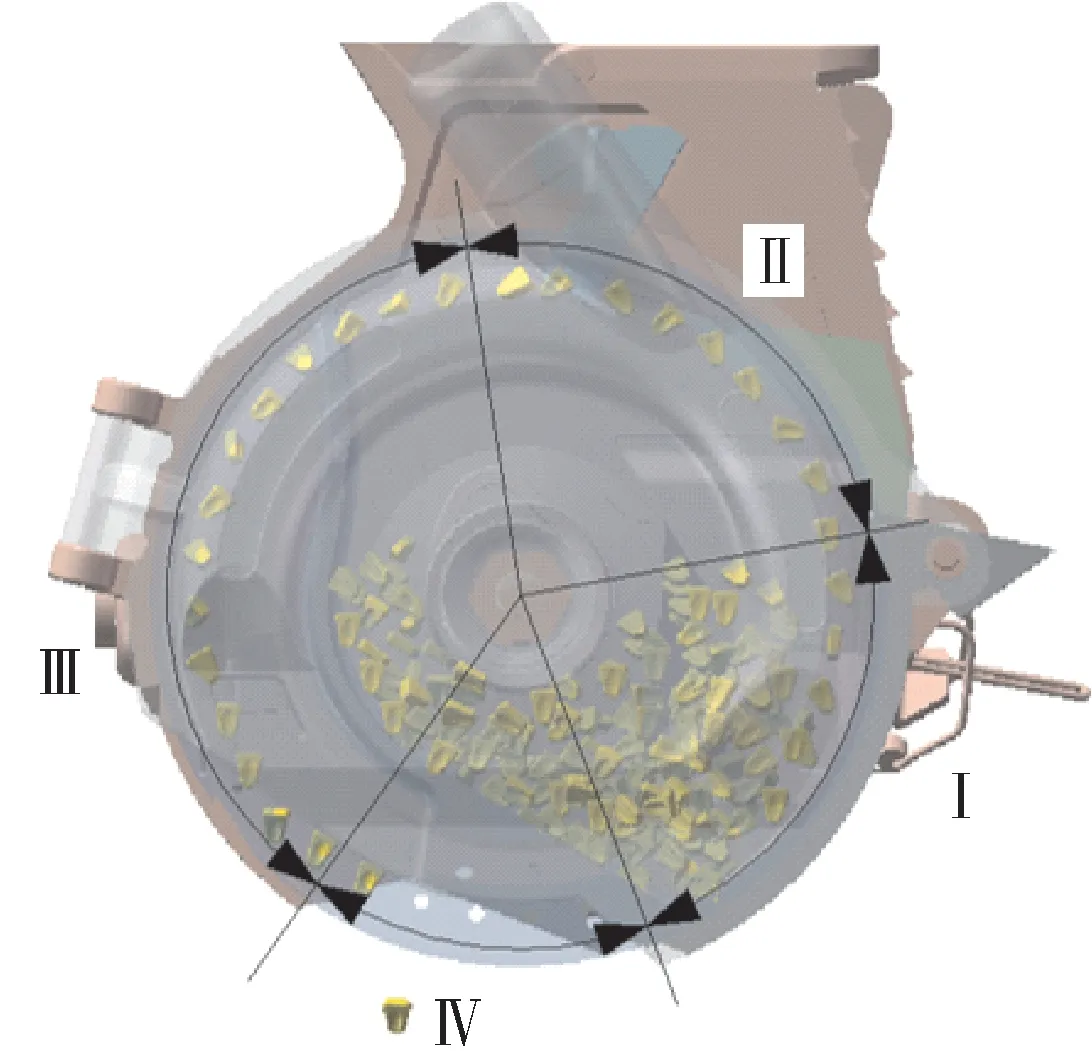

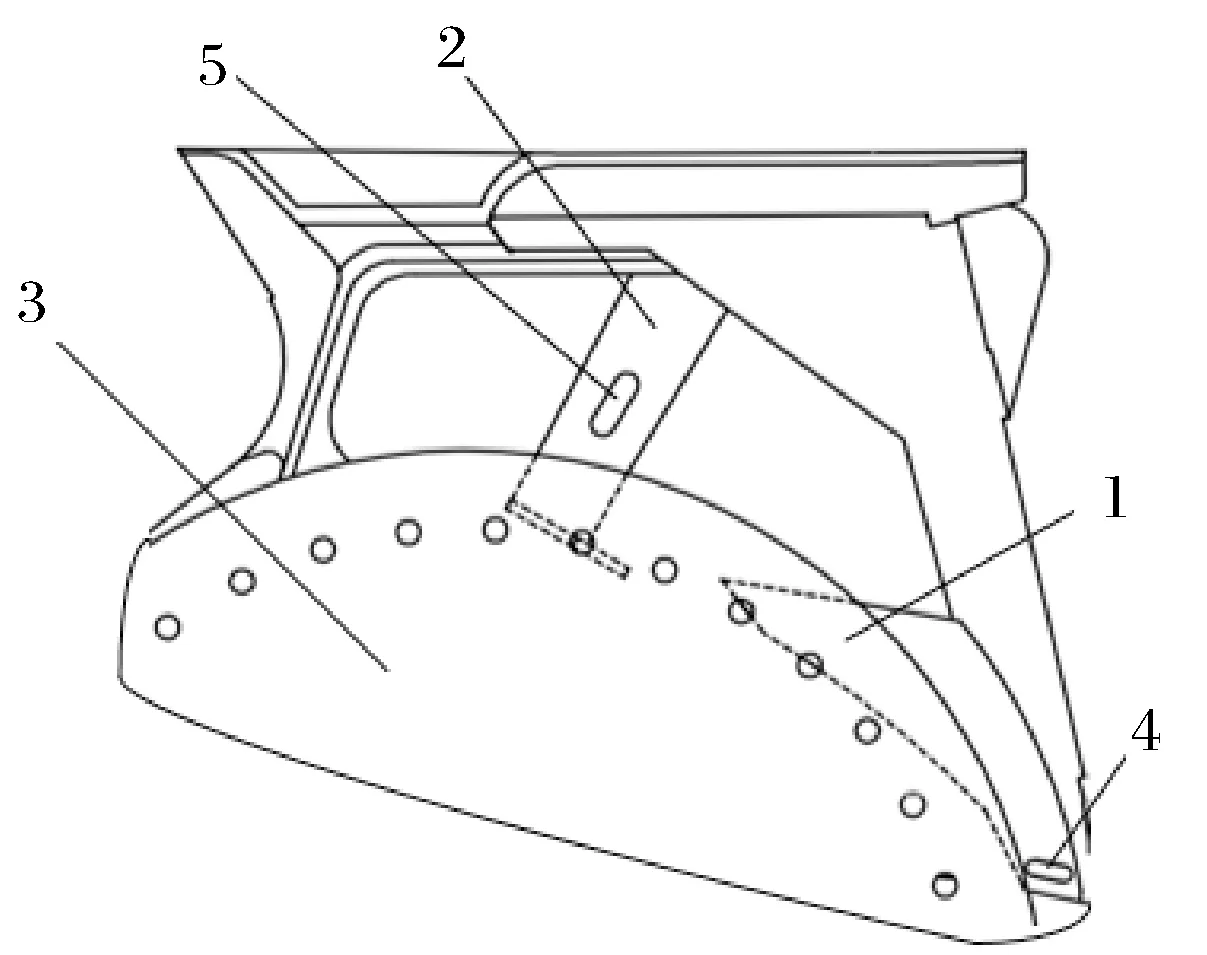

本研究所设计的气吸式排种器主要由前壳、挡种板、内外清种刀、排种盘、负压腔、后壳等部件构成,排种器结构示意图如图1所示。排种器工作过程分为充种、清种、携种、排种4个过程,如图2所示。排种器工作时,排种盘逆时针转动,排种盘上的凸台可以扰动种群提高充种效果,位于充种区Ⅰ的种群在相互间挤压力、扰种凸台和负压腔压力的综合作用下被吸附在型孔上。通过调节外清种刀的伸出长度和内清种刀的上下位置,可调节其与型孔的相对位置,在内外清种刀的双重作用下清除多余种子,并调整型孔处单粒种子的位置使其更好地被吸附在型孔上。种子到达落种区Ⅳ时,挡种板隔绝负压气流,种子在自身重力作用下经导种管落入种沟。

图1 气吸式排种器结构示意图Fig.1 Schematic diagram of air-suction seed metering device

图2 气吸式排种器工作过程示意图Fig.2 Schematic diagram of working process of air-suction seed metering device

1.2 排种器的关键部件结构设计

本研究所设计的气吸式排种器通过更换排种盘可实现玉米大豆兼用,重点对影响排种质量的排种盘直径、型孔结构、扰种凸台等进行设计。其中,排种盘结构参数主要针对适宜大豆玉米带状复合种植技术的耐荫抗倒高产大豆品种中黄39和株型紧凑、株高适中、适宜密植的玉米品种郑单958进行参数设计[10]。

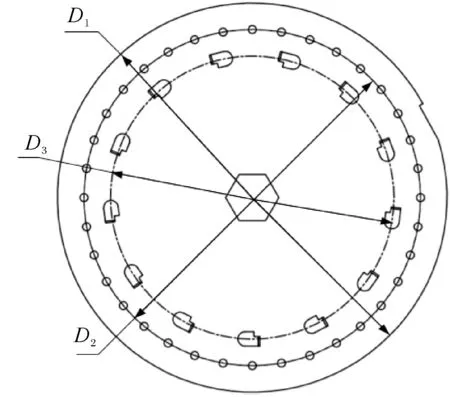

1)排种盘直径。直径是排种盘基本结构参数,直接关系到排种器整体尺寸[11-12]。目前,气吸式排种器排种盘直径多设计为140~260 mm,型孔圆心所在基圆需距离排种盘边缘15~20 mm[13-14]。直径越大,可设计的型孔数越多,型孔处线速度越低、排种性能越高,但直径过大会增加排种器体积和研发成本。直径过小,则无法设计更多的型孔,不能满足均匀密植的播种需求[15]。本研究设计的排种盘直径D1=220 mm,型孔圆心所在基圆直径D2=190 mm,排种盘结构如图3所示。

图3 排种盘结构示意图Fig.3 Schematic diagram of the structure of the seeding tray

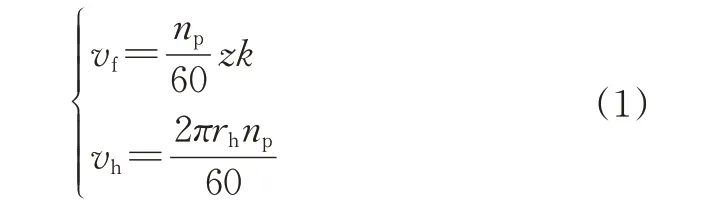

2)型孔数量和直径。型孔数量决定排种器在相应播种机作业速度下的转速[16]。播种机作业速度与型孔所在圆周线速度的关系为:

式(1)中:vf为播种机作业速度,m/s;np为排种盘转速,r/min;z为型孔数;k为理论株距,m;vh为排种盘型孔处线速度,m/s;rh为型孔圆心所在基圆半径,mm。

由式(1)整理可得:

由式(2)可知,当播种机作业速度vf、型孔处线速度vh和理论株距k一定时,型孔圆心所在基圆半径rh越大,型孔数z越多。

根据大豆玉米带状复合种植技术农艺要求,设置玉米理论株距为k1=10 cm,大豆理论株距为k2=9 cm[17];型孔圆心所在基圆半径rh=95 mm。为保证小株距条件下的播种质量,播种机作业速度不宜过高,设播种机最大作业速度为8 km/h,即vf≤2.22 m/s,此外,型孔处线速度vh≤0.35 m/s[18]。通过计算可知,玉米排种盘型孔数Z1≥37.87,大豆排种盘型孔数Z2≥39.87。

对于气吸式排种器,玉米型孔直径一般为4.0~5.5 mm,大豆型孔直径一般为3.5~4.5 mm[19]。本研究设计玉米型孔直径为4.5 mm,大豆型孔直径为3.5 mm。

3)排种盘扰种结构设计。为提高种群在排种器内的流动性和充种性能,在排种盘上设置扰种机构,如图4所示。

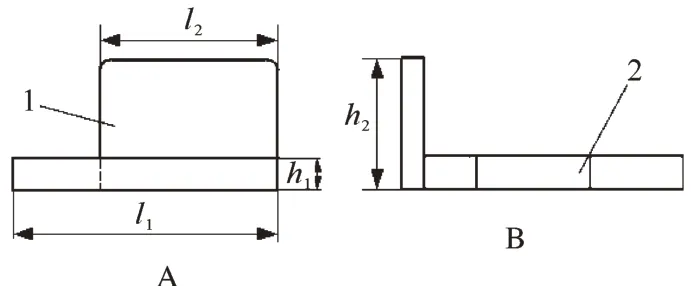

图4 扰种凸台结构示意图Fig.4 Schematic diagram of disturbing boss structure

该扰种机构由底板和扰种凸台构成,底板高度h1=1 mm,宽度l1=8 mm,用于排种盘与扰种凸台的连接;扰种凸台高度h2=4 mm,宽度l2=5.5 mm,用于扰动种群,提高种子在充种区内的流动性。扰种凸台共13个,均匀分布在D3=160 mm的基圆上,用于提高充种区种群的流动性能。

4)清种刀设计。清种刀是提高排种器单粒精量播种的重要部件,结合气吸式排种器结构特点,确定内清种刀为L型,外清种刀为光滑曲线刮板型。外清种刀对型孔处的多余种子进行初步清除,并将种子向型孔下方推动。内清种刀对多余种子进一步清除,以保证排种器的单粒性,如图5所示。

图5 内外清种刀整体安装示意图Fig.5 Schematic diagram of the overall installation of internal and external seed cleaning knives

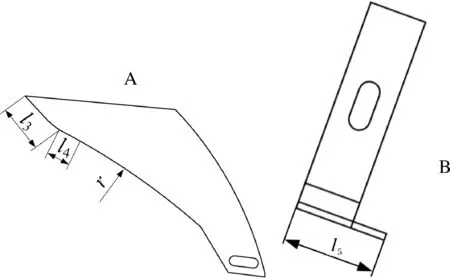

外清种刀工作面为光滑曲线,当清种刀靠近种子时,对型孔上的多余种子逐渐增大推力从而刮掉多余种子。光滑曲线由一段直线和一段弧线相切组合而成,弧线段可逐步加大对多余种子的推力,预先清理型孔处吸附不稳定的多余种子且不伤种,圆弧半径r=220 mm,圆心角n为14°;连接线l4长度为5 mm,直线段l3长度为12.5 mm,用于清除吸附较稳定的多余种子;直线段l4用于连接弧线与直线段l3。内清种刀设计为直线型,直线段l5长度为32 mm,目的是进一步清除型孔处多余种子,且调整型孔上种子的吸附姿态,如图6所示。

图6 内外清种刀结构示意图Fig.6 Schematic diagram of the structure of internal and external seed cleaning knives

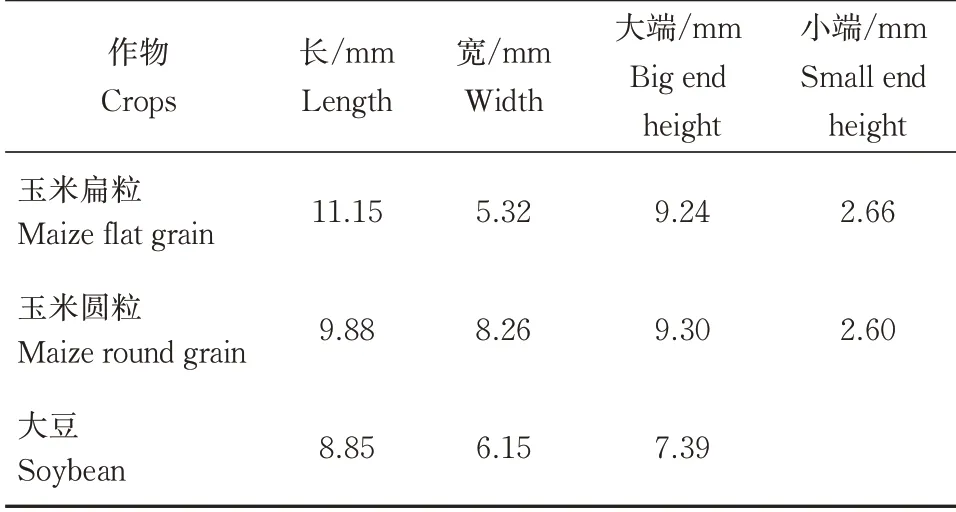

通过调节内清种刀在槽孔内的安装位置改变其与型孔中心的上下距离;通过调节外清种刀的伸出长度改变其与型孔中心的左右距离。前期已完成郑单958玉米品种和中黄39大豆品种的三轴尺寸测量,结果如表1所示。由于玉米种子最大平均长度为11.15 mm,种子被吸附于型孔上时未必刚好处于型孔中心,因此外清种距离应大于种子最大长度的一半;而内清种距离是清除残余种子,清种距离无需过大。因此,针对种子形状尺寸,本研究所设计的外清种刀调节范围为0~8 mm、内清种刀调节范围为0~2.4 mm(与型孔中心线重合为零,向外为正),通过调节内外清种刀在定位槽内的安装位置,改变清种刀与型孔的相对距离,达到微小尺寸的调节,实现清种效果的变化。

表1 大豆和玉米种子的三轴尺寸Table 1 Triaxial dimensions of soybean and maize

1.3 排种器工作过程种子受力分析

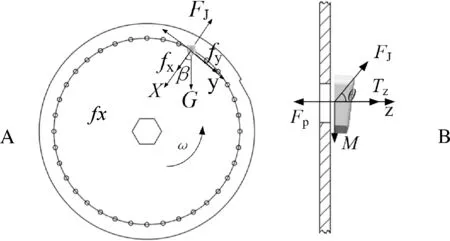

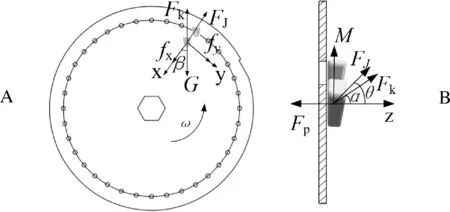

1)充种过程。为保证排种器能够正常充种,在充种区内,种群应位于扰种凸台上方,提高种群在充种区内的流动性和充种效果。以玉米种子为例,当种子被吸附在型孔上时,种子在充种状态下的受力情况如图7所示。

图7 种子在充种区的受力分析Fig.7 Force analysis of seeds in filling area

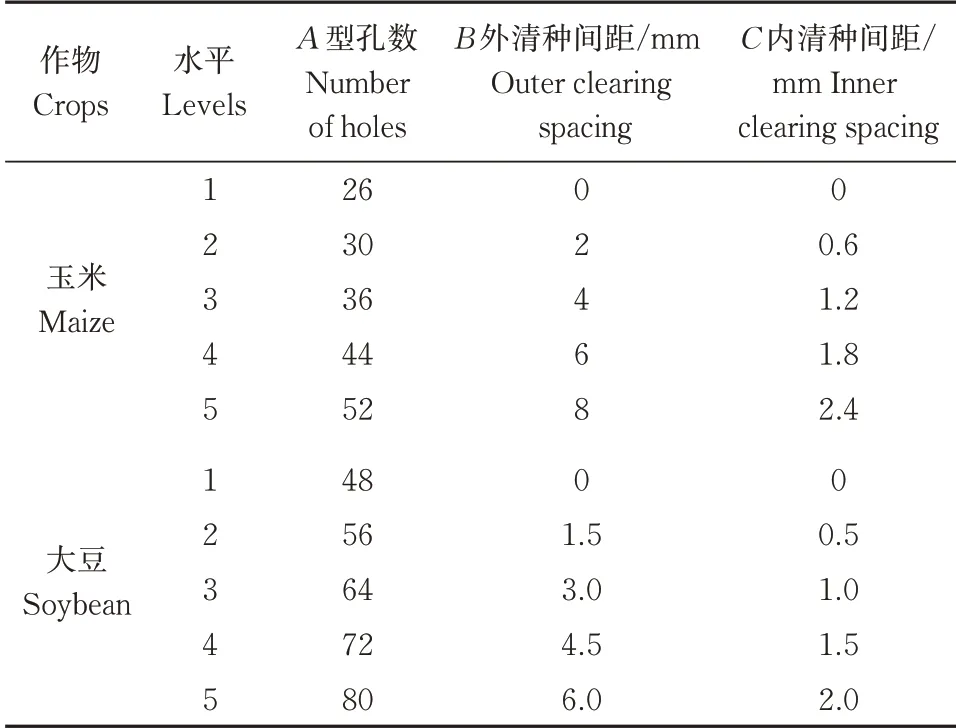

此时,种子的受力情况如下:

其中,Fp=PS。

式(3)中:FJ为种子离心力,FJ=mRhω2,N;fx为种子与排种盘之间在X方向的摩擦力,N;fy为种子与排种盘之间在Y方向的摩擦力,N;G为种子重力,N;Fp为种子受到的吸附力,N;Tz为排种盘在Z轴方向对种子的支持力,N;M为FJ、fx、fy、G的合力,N;θ为离心力FJ与排种盘之间的夹角,(°);β为种子重力与X轴方向夹角,(°);m为种子质量,kg;ω为排种盘角速度,rad/s;P为型孔处压力,Pa;S为型孔面积,mm2。

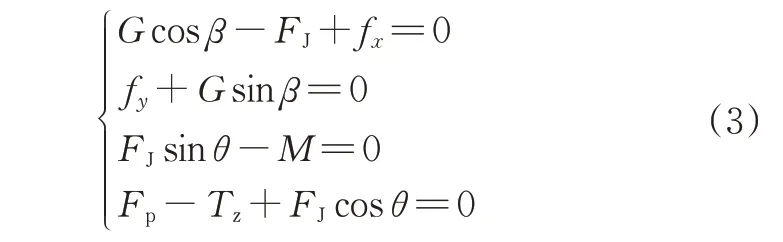

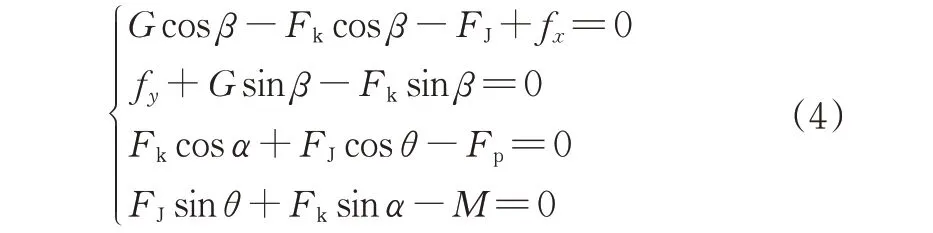

2)清种过程。在清种区内,型孔处被吸附的多余种子在内外清种刀作用下回落到充种区,此时应保证多余种子所受到的吸附力小于重力。为此,对种子在型孔上的滑落情况进行受力分析,如图8所示。

图8 种子在清种区的受力分析Fig.8 Force analysis of seeds in clearing area

多余种子脱离型孔后不再受吸附力的作用,在回落过程中,种子的受力情况如下。

种子顺利掉回充种区的条件为:

式(4)中,Fp=0;Fk为种子受到的空气阻力,N;α为空气阻力与Z平面的夹角,(°)。

1.4 台架试验

1)试验材料及设备。试验材料为郑单958玉米品种和中黄39大豆品种。台架试验所用仪器为PZQCSY-2排种器性能检测仪(图9)。

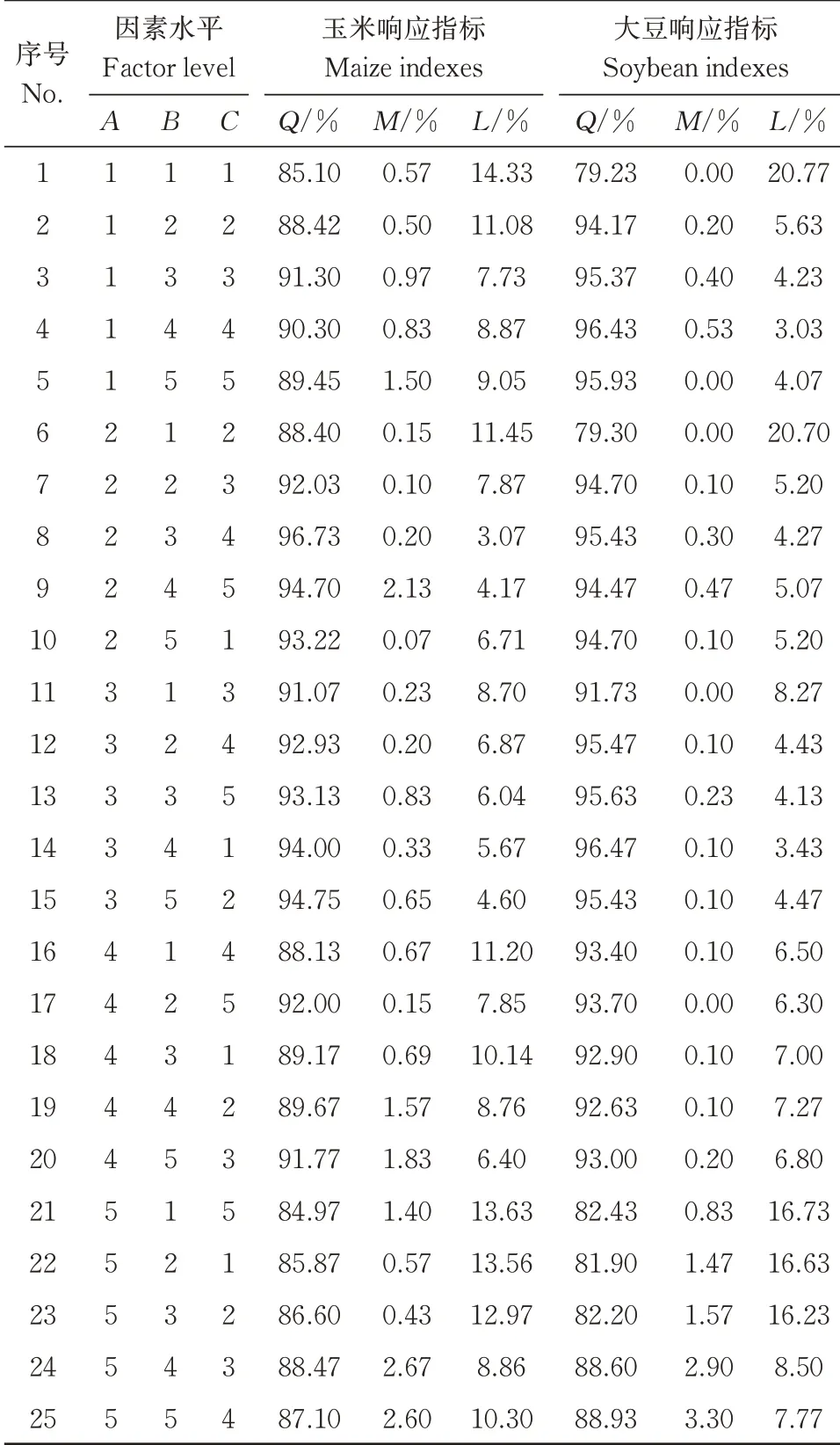

图9 排种器性能检测仪Fig.9 Seed meter performance tester

2)评价指标。根据大豆玉米带状复合种植技术农艺要求,设置玉米理论株距为10 cm、大豆理论株距为9 cm。以合格指数、重播指数、漏播指数为评价指标,根据GB/T 6973—2005《单粒(精播)播种机试验方法》进行数据统计,每组试验采集251粒种子,重复3次取平均值作为试验结果。各项性能指标计算方式如下。

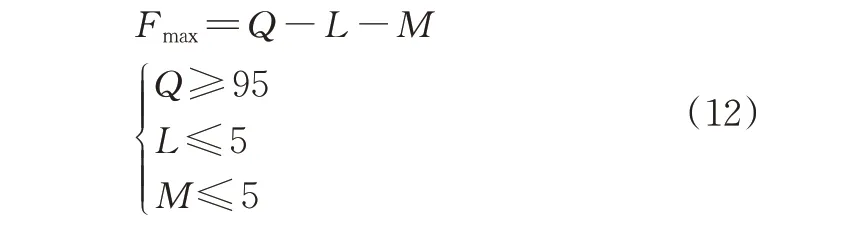

式(6)中,Q为 合 格 指 数,%;M为 重 播 指数,%;L为漏播指数,%;n1为重播数;n2为漏播数;N'为1次试验连续记录的总株距数,N'=250。

2 结果与分析

2.1 正交试验

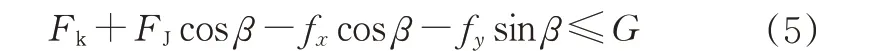

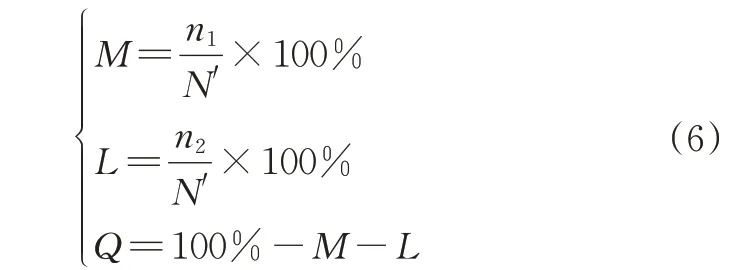

前文分析得出玉米排种盘型孔数Z1≥37.87,大豆排种盘型孔数Z2≥39.87,由于气吸式排种器播种玉米时常用型孔数有26[20]、27个[21-22]等。因此,为分析不同型孔数和内外清种刀与型孔中心间距等关键结构参数对排种性能的影响,在前期预试验基础上,以型孔数、外清种间距、内清种间距为试验因素,以合格指数、重播指数、漏播指数为评价指标,设计3因素5水平正交试验,选择正交表L25(56),因素水平见表2,试验方案与结果见表3。为保证排种质量及多型孔排种盘对风压的需求,经前期预试验确定正交试验在工作压力为6.5 kPa、作业速度为5 km/h条件下进行。

表2 正交试验因素水平表Table 2 Factors and levels of orthogonal experiment

表3 正交试验结果Table 3 Results of orthogonal experiment

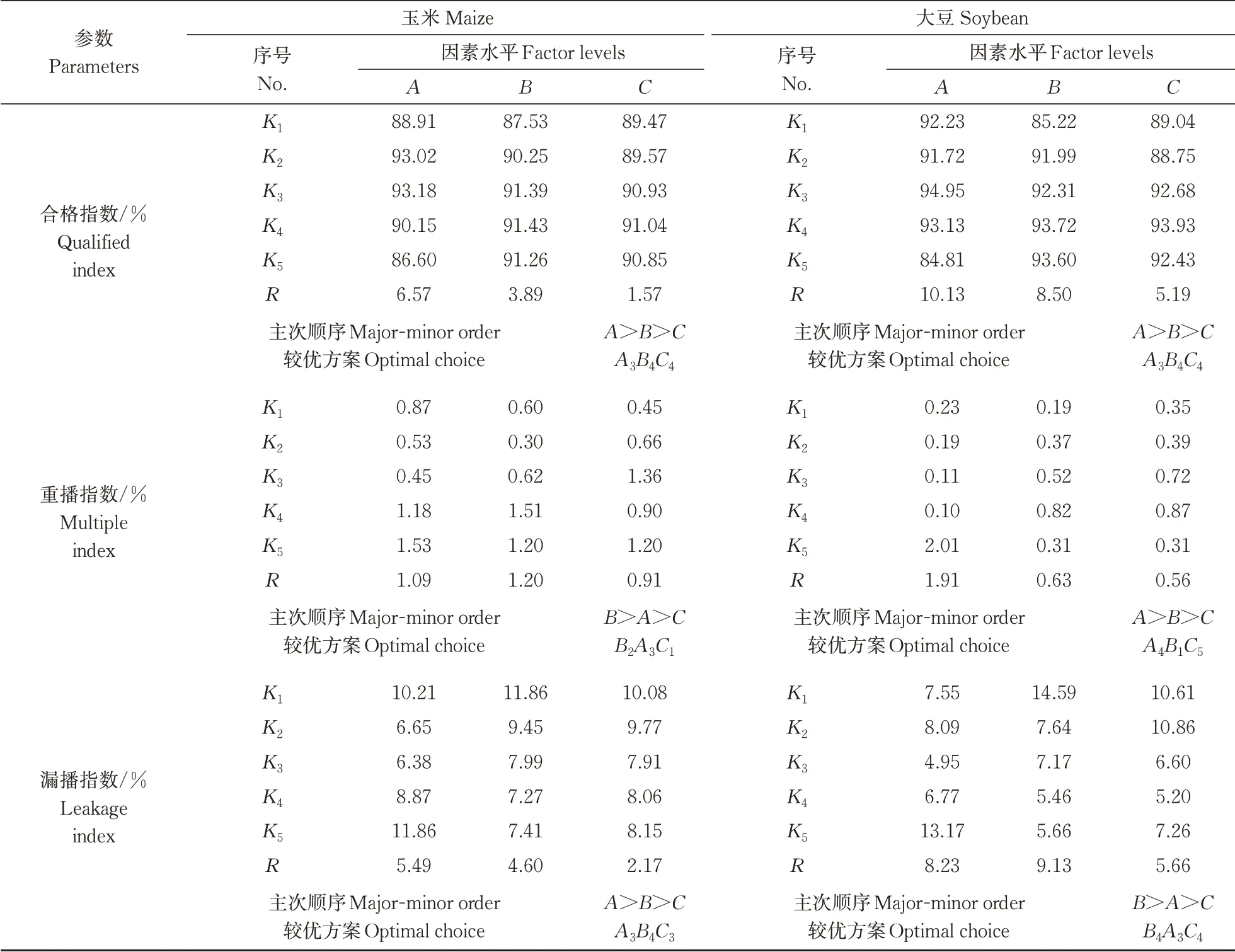

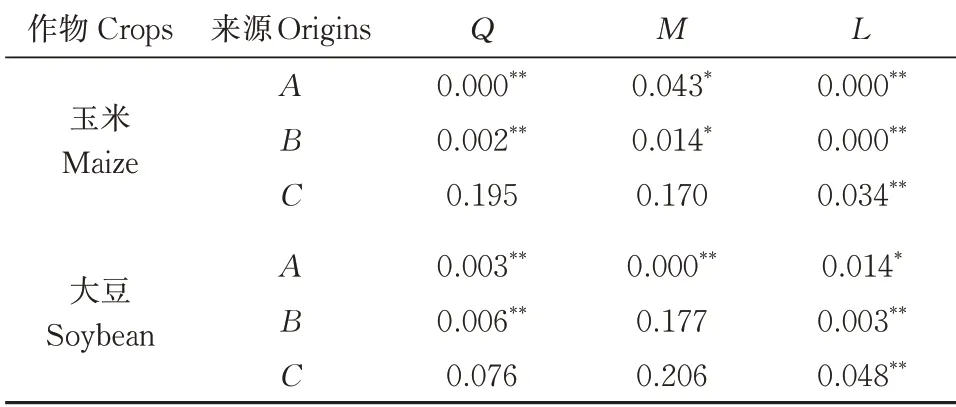

由正交试验结果极差分析(表4)可知,影响玉米合格指数的主次因素为A>B>C,最优组合为A3B4C4;影响玉米重播指数的主次因素为B>A>C,最优组合为B2A3C1;影响玉米漏播指数的主次因素为A>B>C,最优组合为A3B4C3。由正交试验结果方差分析(表5)可知,因素A对玉米合格指数和漏播指数影响极其显著,对重播指数影响显著;因素B对玉米合格指数和漏播指数的影响均极其显著,对重播指数影响显著;因素C仅对玉米漏播指数影响显著。在实际播种过程中,排种器应在保证合格指数的情况下尽量降低漏播指数,因此,对玉米排种而言,因素A的最佳水平为A3,即型孔数为36个;因素B的最佳水平为B4,即外清种间距为6 mm;因素C的最佳水平为C3,即内清种间距为1.2 mm,此时合格指数最大、漏播指数最小。

表4 正交试验结果极差分析表Table 4 Range analysis of orthogonal experiment results

影响大豆合格指数的主次因素为A>B>C,最优组合为A3B4C4;影响大豆重播指数的主次因素为A>B>C,最优组合为A4B1C5;影响大豆漏播指数的主次因素为B>A>C,最优组合为B4A3C4。由方差分析(表5)可知,因素A对大豆合格指数和重播指数的影响均极其显著,对漏播指数的影响显著;因素B对大豆合格指数和漏播指数的影响均极其显著,对重播指数的影响不显著;因素C对仅大豆漏播指数影响显著。因此,对大豆排种而言,因素A的最佳水平为A3,即型孔数为64个;因素B的最佳水平为B4,即外清种间距为4.5 mm;因素C的最佳水平为C4,即内清种间距为1.5 mm,此时合格指数最大、漏播指数最小。

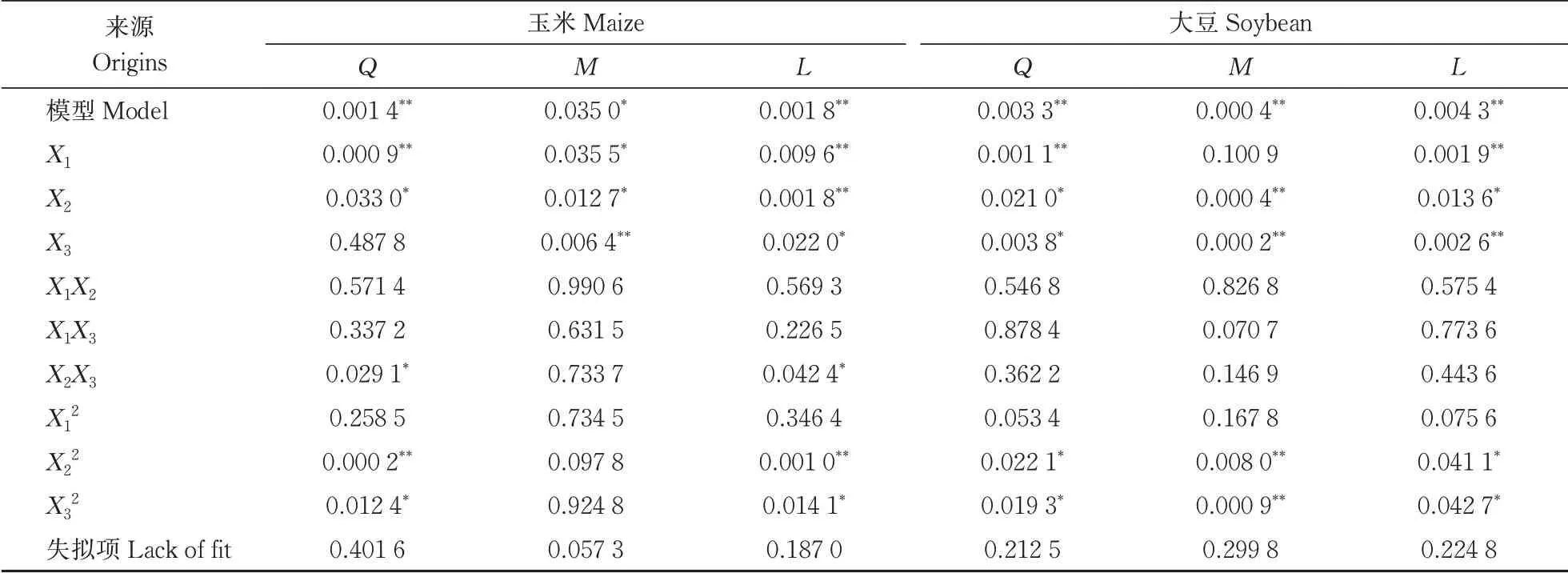

表5 正交试验结果统计分析P值Table 5 Statistical analysis of orthogonal test results P value

2.2 中心组合试验

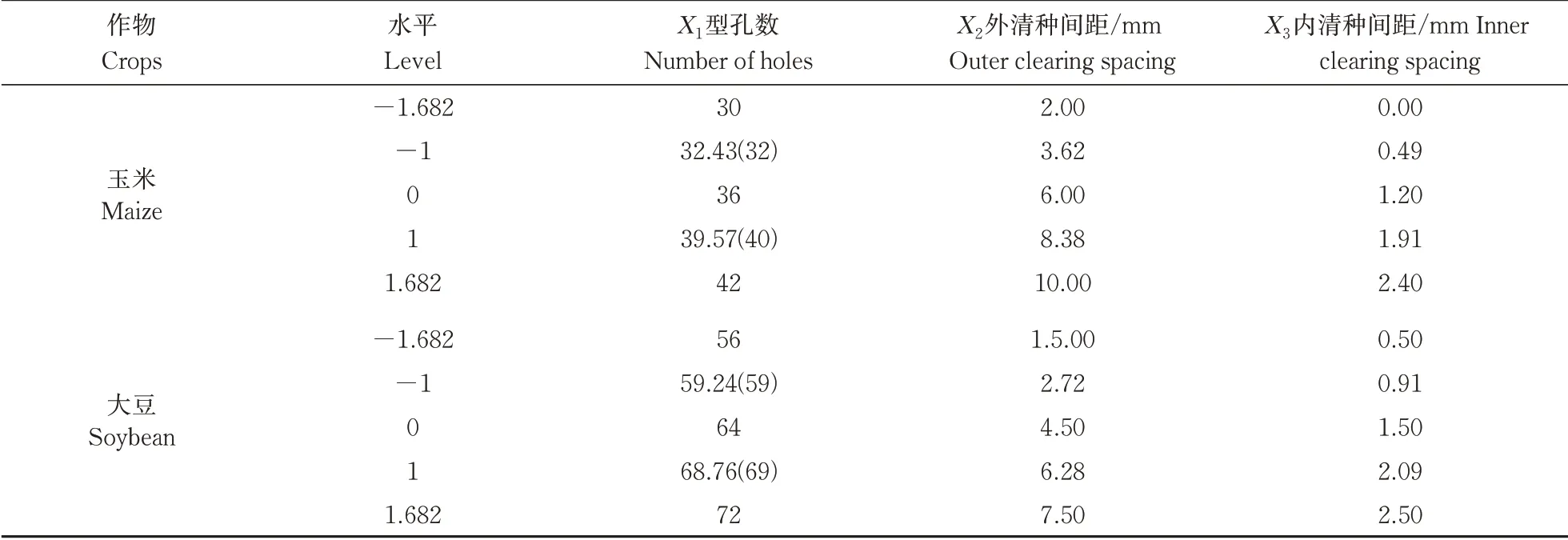

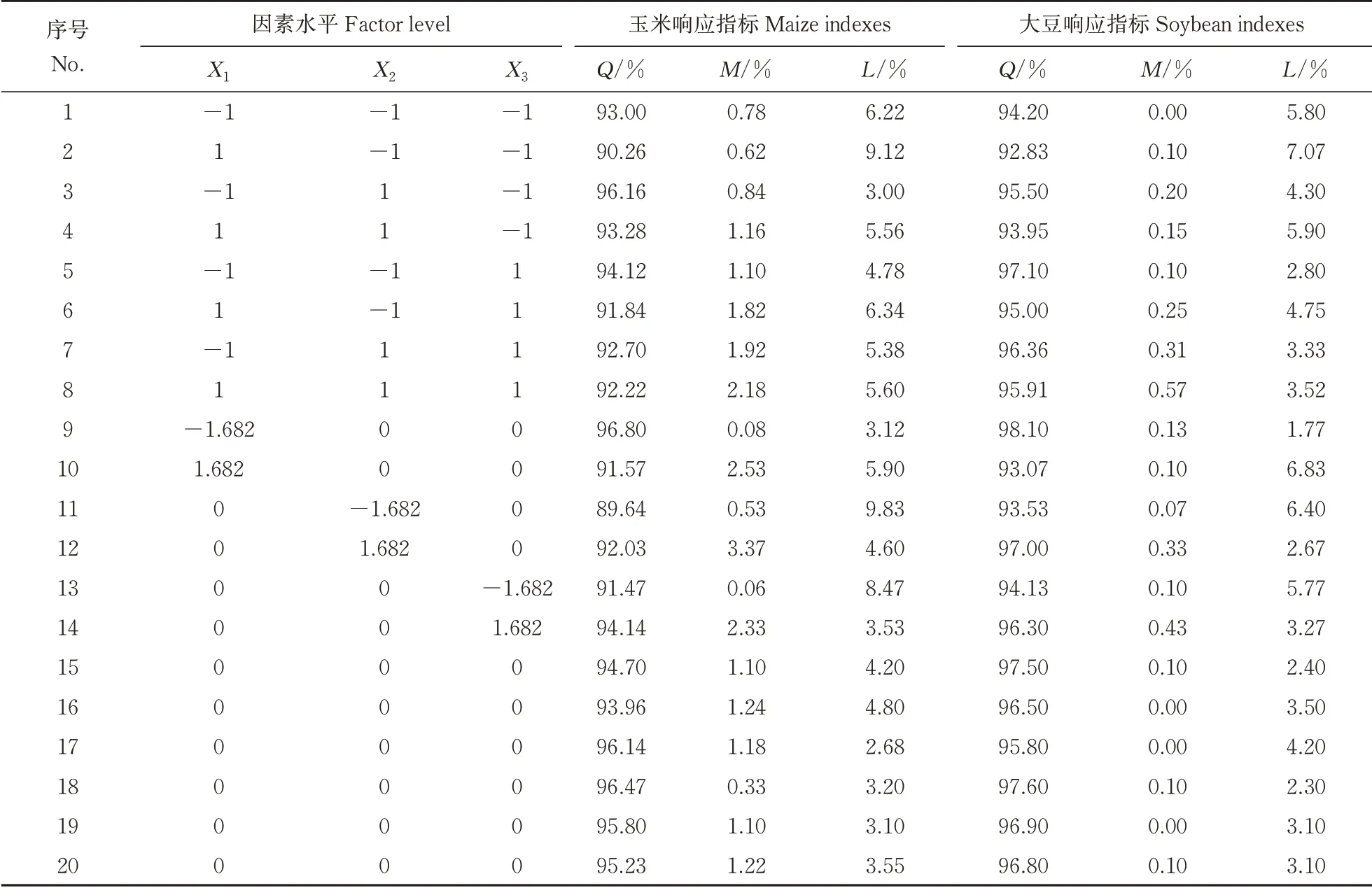

在正交试验结果基础上,为进一步确定排种器播种玉米、大豆时的最佳型孔数和内外清种间距,采用中心组合试验设计(central composite design,CCD),以合格指数、重播指数和漏播指数为响应指标,根据正交试验结果确定中心组合试验各因素的中心点,试验因素水平编码如表6所示。由于型孔数只能为整数,故将玉米、大豆型孔数在−1水平时,经四舍五入分别取为32、59,在+1水平时,分别取为40、69。试验方案及结果如表7所示。利用软件De‑sign Expert 11进行数据处理和统计分析。

表6 中心组合试验因素水平编码表Table 6 Test factors and levels of CCD

表7 中心组合试验设计方案及结果Table 7 Scheme and results of central composite design

运用Design-Expert 11软件对试验数据进行多元回归拟合,建立合格指数Q、重播指数M和漏播指数L与型孔数X1、外清种距离X2和内清种距离X3之间的回归方程,并对试验结果和回归方程进行方差分析,如表8所示。

表8 中心组合试验结果统计分析P值Table 8 Statistical analysis of CCD test results P value

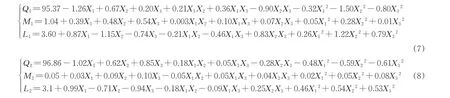

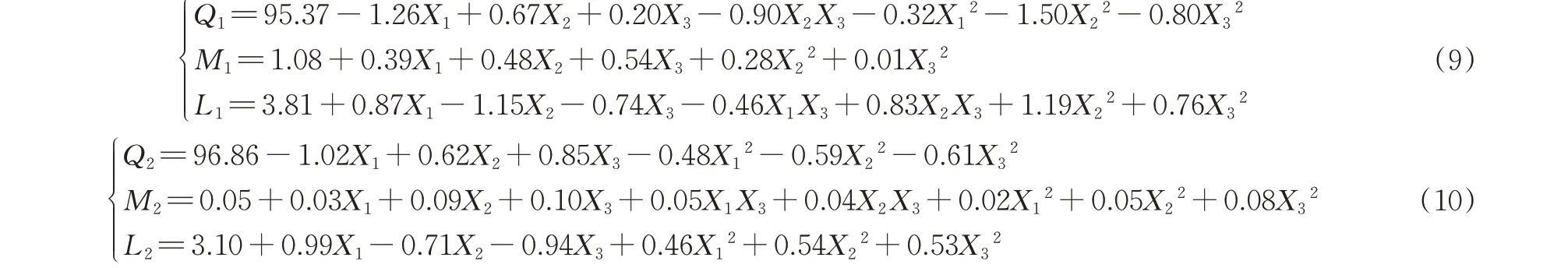

对表7所示的试验结果进行回归拟合分析,分别得到玉米大豆合格指数、重播指数、漏播指数与试验因素之间的三元二次回归方程:

式(7)~(8)中,Q1为玉米合格指数,M1为玉米重播指数,L1为玉米漏播指数;Q2为大豆合格指数,M2为大豆重播指数,L2为大豆漏播指数。由表8中心组合试验统计结果P值分析可知,回归方程(7)和(8)模型的检验P值均为显著或极其显著,说明试验方案设计合理;失拟项的P值均大于0.05,即不显著,说明回归方程与实际情况拟合较好,因此,可用于试验预测和分析。

对于玉米合格指数Q1,型孔数X1及X22的影响极其显著,外清种间距X2、X2X3及X32的影响显著,其他因素影响不显著。对于玉米重播指数M1,内清种间距X3的影响极其显著,型孔数X1与外清种间距X2的影响显著,其他因素影响不显著。对于玉米漏播指数L1,型孔数X1、外清种间距X2及X22的影响极其显著,内清种间距X3、X2X3及X32的影响显著,其他因素影响不显著。

对于大豆合格指数Q2,型孔数X1的影响极其显著,外清种间距X2、内清种间距X3及X22、X32的影响显著,其他因素的影响不显著。对于大豆重播指数M2,外清种间距X2、内清种间距X3及X22、X32的影响极其显著,其他因素的影响不显著。对于大豆漏播指数L2,型孔数X1、内清种间距X3的影响极其显著,外清种间距X2及X22、X32的影响显著,其他因素的影响不显著。

由于存在某些因素的二次项对评价指标的影响不显著,去除不显著的二次项后,得到新的回归方程如式(9)~(10)。优化后拟合模型拟失项的P值均比优化前高,说明拟合模型的可靠性增强、拟合度提高,优化后的回归方程在各项指标上均优于之前,具有更好的拟合度和可靠性。

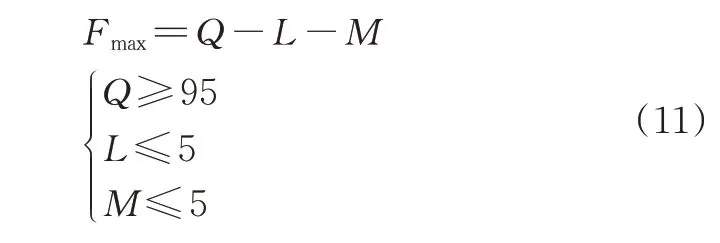

2.3 参数优化与验证试验

为获得排种器对玉米、大豆排种的最优参数组合,分别以合格指数Q、重播指数M、漏播指数L为综合评价指标,建立玉米、大豆的参数优化数学模型,其目标函数和约束条件分别为:

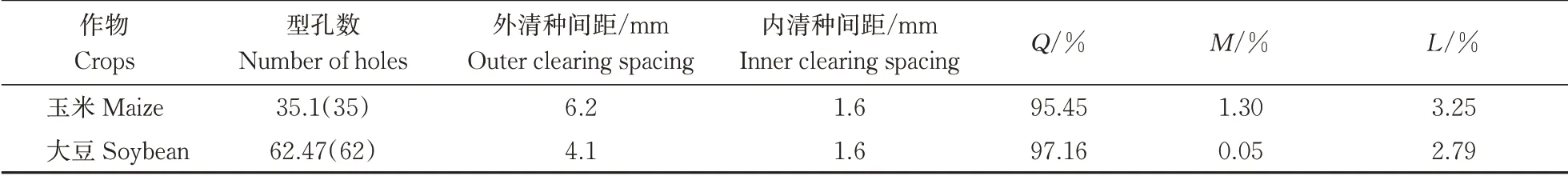

采用线性规划数学模型对目标函数进行优化求解,应用Design-Expert 11软件 的Optimization优化模块,分别得到播种玉米和大豆时的最优参数组合(表9)。基于最优参数组合开展验证试验,结果如表10所示。

表9 最优参数组合及预测结果Table 9 Optimal working parameters and prediction results

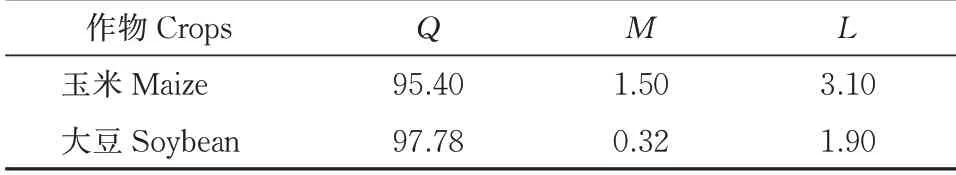

表10 排种验证性试验结果Table 10 Validation experiment results %

3 讨论

本研究设计了一种具有双重清种作用的气吸式玉米、大豆兼用的精量排种器,针对小株距密植的精量排种需求,对排种盘型孔数、外清种距离和内清种距离进行设计和试验。

通过正交试验分析了排种盘型孔数、外清种距离和内清种距离对排种性能的影响及主次顺序,初步确定了较优工作参数组合,对玉米排种而言:型孔为36个,外清种距离为6 mm,内清种距离为1.2 mm;对大豆排种而言:型孔为64个、外清种距离为4.5 mm、内清种距离为1.5 mm。

为进一步优化排种性能,在正交试验结果基础上,采用中心组合试验设计对试验因素进行设计和优化,并预测出最优参数组合,预测结果表明:对玉米排种而言,当最佳型孔数为35个、外清种距离为6.2 mm、内清种距离为1.6 mm时,合格指数为95.45%,重播指数为1.30%,漏播指数为3.25%;对大豆排种而言,当最佳型孔数为62个、外清种距离为4.1 mm,内清种距离为1.6 mm时,合格指数为97.16%,重播指数为0.05%,漏播指数为2.79%。

最终对预测的结果进行试验验证,得到玉米排种合格指数为95.40%,重播指数为1.50%,漏播指数为3.10%;大豆播种合格指数为97.78%,重播指数为0.32%,漏播指数为1.90%。表明预测的最优工作参数组合与试验结果基本吻合,排种性能指标满足播种要求。

本研究可满足大豆玉米密植精量播种的农艺要求,但因玉米种子形状不规则,其排种质量相对于大豆有待于进一步改善。因此,将进一步开展排种器扰种结构的研究,以进一步增强玉米在排种器内的充种性能。