纤维增强含硫尾砂胶结充填体的力学性能及能量分配演化特征

2023-01-18杨晓炳侯永强尹升华杨航

杨晓炳 ,侯永强 ,尹升华 ,杨航

(1.北京科技大学 土木与资源工程学院,北京,100083;2.北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京,100083;3.矿物加工科学与技术国家重点实验室,北京,102628)

充填采矿法不仅能够有效防止地表沉降,控制采场地压,同时也能充分利用尾砂和废石等矿山废料,符合当下矿山绿色安全高效开采的目标,成为深部矿山绿色开采技术的发展方向[1-2]。硫铁矿或伴生硫铁矿是重要的矿产资源,但硫铁矿的开采会产生大量的含硫尾砂,而含硫尾砂由于硫化物的存在会发生氧化反应产生一定量的酸性液体,因此含硫尾砂在地表堆存时会对环境造成严重的污染[3-4]。研究表明,金属矿尾砂中含有的硫化物会对充填体抗压强度产生影响,且硫化物含量过高时会造成胶结充填体后期力学性能劣化及充填体膨胀开裂的现象[5-6]。因此,有必要对含硫尾砂胶结充填体的抗压强度及损伤过程等方面开展相应的研究工作。

目前,国内外诸多学者针对尾砂胶结充填体的力学性能开展了大量的研究工作,并取得了许多有价值的研究成果。程纬华等[7]指出尾砂硫化物会导致充填料浆的凝结时间显著增长、强度大幅降低,并出现28 d强度劣化损伤。程海勇等[8]指出添加一定量的含硫尾砂能够提高膏体的早期强度,但会对膏体的后期强度产生不利的影响。DONG等[9]指出90 d龄期前含硫尾砂充填体强度均呈增长趋势,120 d龄期后强度随着硫含量的增加而减小。LIU等[10]指出随着尾砂中硫含量的增加,充填体的孔隙率先降低后升高。尾砂硫含量对充填体的孔结构和强度有显著影响。姜关照等[11]指出水泥质量浓度的增加能够改善含硫尾砂胶结充填体后期强度的劣化。YIN等[12]指出含硫尾砂中的硫含量增加会导致充填体产生膨胀开裂的现象,并且充填体的后期强度随着硫含量的增加而降低。徐文彬等[13]指出纤维的掺入能够一定程度上提升充填体的力学强度,并且也能够有效约束充填体的变形。XUE 等[14]指出聚丙烯纤维对充填体增强效果最明显,聚丙烯腈次之,玻璃纤维最小。CHEN等[15]指出聚丙烯纤维能够有效提高充填体抗压强度,并提高其延展性。赵康等[16]指出加入纤维对充填体裂纹的扩展有明显的干扰和阻滞作用,裂纹较多且细小。金佳旭等[17]指出随着纤维含量的增加,充填体内摩擦角无明显的变化,纤维起桥接裂纹作用。

结合上述研究成果可知,国内外学者针对含硫尾砂胶结充填体力学性能和纤维增强尾砂胶结充填体力学性能方面均开展了一定的研究工作,其研究结果为含硫尾砂的井下充填应用提供了良好的理论及技术指导。然而,充填体作为由尾砂颗粒、水泥和水制备而成的复合材料,在单轴压缩下,充填体内部会不断产生损伤直至最终的整体破坏[18-19]。此外,尾砂胶结充填体的屈服破坏与损伤实质上是能量耗散的过程,能量的不断耗散及释放将造成充填体承载能力逐渐降低、产生破坏失稳。因此,考虑到含硫尾砂与纤维对尾砂胶结充填体力学性能的影响,研究聚丙烯纤维增强含硫尾砂胶结充填体的力学特性及能量耗散特征对科学指导井下矿体安全开采及充填体灾害预防具有重要意义。

因此,本文通过开展纤维增强含硫尾砂胶结充填体的单轴压缩试验,研究硫含量及聚丙烯纤维对充填体力学性能的影响规律,构建充填体在峰值应力前的损伤本构方程,并进一步揭示纤维增强含硫尾砂胶结充填体在峰值应力前的损伤破坏演化机制。

1 试验材料及方案

1.1 试验材料

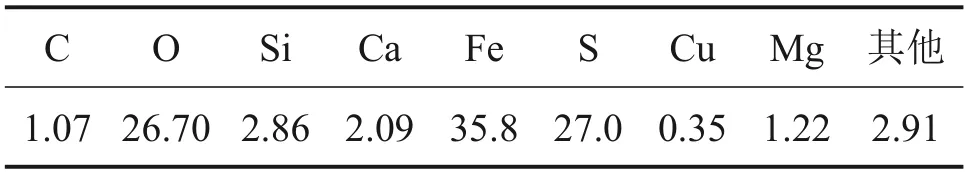

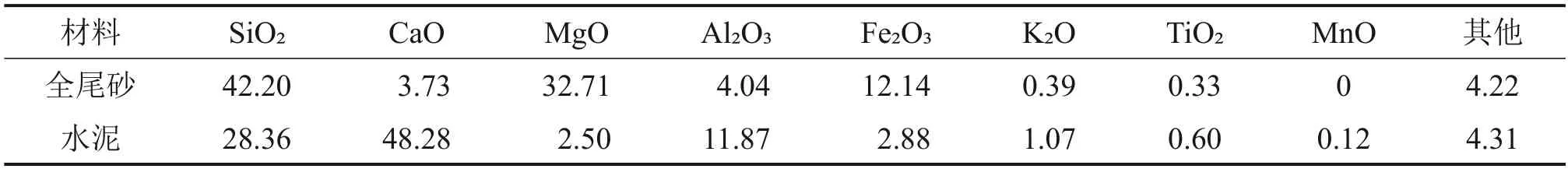

尾砂为未分级处理的全尾砂,其粒度分析结果如图1(a)所示。硫精矿取自硫铁矿山,用于配制不同硫含量的尾砂,其化学成分如表1所示,粒度分析结果如图1(b)所示。实验采用的尾砂和水泥的化学成分如表2所示。此外,硫精矿的主要构成矿物为黄铁矿(FeS2),并有少量的SiO2。由表3可知,试验采用的聚丙烯纤维的抗拉强度为350 MPa,弹性模量为3.5 GPa,聚丙烯纤维具有较高的弹性模量及抗拉强度。

图1 尾矿与硫精矿粒度分布Fig.1 Particle size distribution of sulfur concentrate and tailings

表1 硫精矿化学组成(质量分数)Table 1 Chemical composition of sulfur concentrate%

表2 水泥与尾砂化学成分(质量分数)Table 2 Chemical composition of cement and tailings %

表3 聚丙烯纤维的物理力学参数Table 3 Physical and mechanical parameters of polypropylene fiber

1.2 试验方案

试验以尾砂的硫含量为单因素设计,恒定料浆质量分数为73%,灰砂比为1∶8,配比方案见表4。通过在全尾砂中掺入硫精矿,配制4 组不同硫含量的尾砂样品T1,T2,T3,T4,与复合硅酸盐水泥和水搅拌制备成充填料浆。此外,在含硫尾砂T3 所配制成的充填体中添加不同含量和长度的聚丙烯纤维对充填体进行改性研究,纤维长度分别为3 mm和12 mm,每种纤维长度的添加量(质量分数)分别为0.2%、0.4%、0.6%和0.8%。当聚丙烯纤维掺加量为水泥和尾砂总质量的0.25%~0.75%时,聚丙烯纤维能够提高尾砂胶结充填体的抗压强度,因此本试验采用的纤维含量为尾砂和水泥总质量的0.2%~0.8%[20]。

表4 试验方案Table 4 Schedule for experiments

按照试验设计方案将含硫尾砂、水泥和水按比例进行混合,用手持式高速搅拌器将充填料浆搅拌均匀,在测量好料浆的流动度后,将料浆均匀倒入圆柱形塑料模具中(模具直径50 mm,高度100 mm),并将制备的充填体置于标准恒温恒湿养护箱中进行养护(养护温度(20±1) ℃,湿度95%)。当充填体在养护箱内养护24 h 后,对充填体进行脱模并分组编号,最后将各充填体试件继续置于养护箱内继续养护至28 d。本实验采用的原材料和制备的部分充填体试样如图2所示。

图2 实验材料及部分样品Fig.2 Experimental materials and some samples

2 充填体损伤与能量耗散理论

2.1 能量耗散原理

在单轴压缩下,充填体的变形破坏是能量积累和释放的结果,充填体吸收的总能量主要转化为弹性能和耗散能。假定卸载弹性模量可近似由弹性模量Ec替代,在单轴应力状态下,充填体的能量可由式(1)计算[21]:

式中:ε0和εe分别为上限应变和弹性应变;U,Ue和Ud分别为充填体试样的总应变能、弹性应变能和耗散应变能。

2.2 胶结充填体损伤力学分析

充填体在达到峰值应力σp前,ε≤εp,充填体内部的裂纹小范围的扩展,试件的损伤D[22]为:

式中:A和β均为常数。

假设充填体为各向同性连续介质,结合Lemaitre应变等价原理可得充填体在峰值应力前的损伤本构方程为:

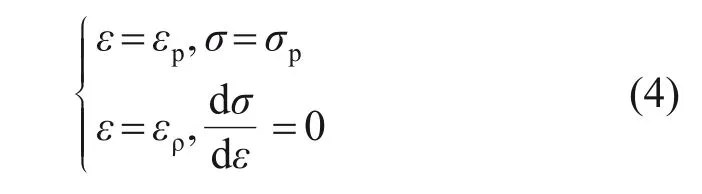

结合充填体应力-应变曲线,根据边界条件:

把式(2)、式(3)代入式(4)可得:

根据上述方程和充填体相关数据,可获得不同纤维含量下充填体峰值应力前的损伤本构方程及损伤演化方程。

3 试验结果及分析

3.1 充填体的应力-应变曲线特征

图3所示为单轴加载下含硫尾砂胶结充填体的应力-应变曲线。由图3 可知,在单轴加载下,含硫尾砂胶结充填体的变形破坏大致经历了4 个阶段:微孔隙压密阶段(OA)、线弹性变形(AB)、塑性屈服(BC)和峰后破坏(CD)。然而,在不同的硫含量及纤维含量下,充填体的应力-应变曲线形态也产生了一些变化。由图3(a)可知,随着硫含量的增加,充填体应力-应变曲线直线段的斜率表现出先增加后减小的趋势,即存在最优硫含量,使得充填体的线弹性变形阶段的曲线斜率及变形量增加,宏观上表现为峰值强度的增大。由图3(b)和3(c)可知,添加适量的聚丙烯纤维也能够促使充填体的线弹性变形阶段延伸到更高的水平,即添加适量的纤维也能够提高充填体的抗压强度。此外,在单轴加载下,未添加纤维的充填体在荷载超过峰值应力后,应力-应变曲线的斜率下降得非常快,充填体表现出了一定的脆性破坏特征。然而,添加了聚丙烯纤维的充填体在荷载超过应力峰值后,应力-应变曲线并没有快速下降,说明纤维的掺入提高了充填体的抗变形破坏的能力,且掺入长12 mm 纤维的充填体极限应变均大于掺入长3 mm纤维的充填体极限应变。除了峰值应力、残余应力及峰值应变存在差别,充填体的应力-应变曲线变化规律与硫含量、纤维含量没有明显的关系。

图3 充填体的应力-应变曲线Fig.3 Stress-strain curve of backfill

3.2 充填体轴向应力的变化特征

单轴加载下,充填体的轴向应力与纤维含量及硫含量的关系曲线如图4 所示。由图4(a)可知,充填体的峰值应力、残余应力随着硫含量的增加表现出先增高后降低的趋势,硫含量为12%时实验结果最优。含硫尾砂影响充填体轴向应力的主要原因在于:当硫含量为6%~12%时,黄铁矿氧化反应产生的钙矾石或石膏等产物填充了尾砂颗粒间的孔隙,发挥了提高充填体密实度的作用,从而提高了充填体的轴向应力,但当硫含量超过12%时,黄铁矿的氧化反应生成的过量钙矾石会导致充填体膨胀劣化,因此充填体的轴向应力随着硫含量的增加而逐渐降低[23]。由图4(b)和4(c)可知,充填体的峰值应力、残余应力随着纤维含量的增大呈先提高后降低的趋势,最佳的纤维含量为0.6%。当纤维长度为3 mm和12 mm时,与无纤维的充填体相比,含0.6%纤维的充填体的峰值应力分别高31.8%及30.9%,其残余应力分别增大了474%和472%。因此,聚丙烯纤维不仅能够提高充填体的峰值应力,而且也能够显著提高充填体的残余应力,具有显著的工程应用价值。残余应力的存在意味着含硫尾砂胶结充填体在受压破坏后,仍具有一定的承载能力,聚丙烯纤维提高残余应力的效果要明显高于提高峰值应力的效果,这侧面说明了添加适量的纤维能够显著提高充填体的整体稳定性。聚丙烯纤维含量对充填体轴向应力的影响关键在于合理的纤维含量能够使得纤维在充填体内均匀分散并与砂浆之间形成一定的裹握力,承担了一部分载荷,从而提高了充填体的轴向应力,但过量的纤维会容易聚集成团形成应力集中点,从而导致轴向应力随着纤维含量的增加而降低[24]。

图4 充填体的轴向应力与纤维含量及硫含量的关系Fig.4 Relationship between axial stress and fiber content and sulfur content of backfill

3.3 充填体轴向应变的变化特征

单轴加载下,充填体的轴向应变与纤维含量及硫含量间的关系曲线如图5 所示。由图5(a)可知,充填体的峰值应变、极限应变随着硫含量的增加表现出先增大后减小的趋势,硫含量为12%时的实验结果最优。因此,添加一定量的含硫尾砂不仅能够提高充填体的抗压强度,而且也能显著提高充填体的抗变形能力。由图5(b)和5(c)可知,充填体的峰值应变、极限应变随着纤维含量的增加也呈先增大后减小的趋势。当纤维长度为3 mm,纤维含量从0 增加到0.2%,0.4%,0.6%和0.8%时,充填体的峰值应变分别提高了4.55%、3.35%、15.79%和-2.87%,而极限应变分别增加了27.22%、15.44%、18.92%和2.23%。当纤维长度为12 mm,纤维含量从0 增加到0.2%,0.4%,0.6%和0.8%时,充填体的峰值应变分别提高了0.96%、4.31%、19.14%和9.81%,而极限应变分别增加了24.32%、13.32%、29.15%和48.65%。因此,通过对比轴向应变的增幅可知,添加纤维长度为12 mm 的聚丙烯纤维提高轴向应变的效果总体要更好,若矿山企业要优先提高充填体的抗破裂,抗变形能力,则可优先选择长12 mm 的聚丙烯纤维作为辅助添加材料。

图5 充填体的轴向应变与纤维含量及硫含量的关系Fig.5 Relationship between axial strain and fiber content and sulfur content of backfill

3.4 单轴压缩下充填体的能量耗散特征

充填体在峰值应力点的能量如表5所示。由表5可知,单轴加载下,充填体在峰值应力处的总应变能与纤维含量呈线性关系,而弹性应变能及耗散能均表现出明显的非线性关系;由破坏时需要的单位体积应变能的变化特征可以看出,当添加了3 mm和12 mm聚丙烯纤维时,随着纤维含量从0增加至0.6%,充填体变形破坏所需要的单位体积应变能呈现出不断增大的趋势,这说明聚丙烯纤维含量在0.6%以内时能够提高充填体的抗变形破坏的能力,宏观上体现为具有更高的承载能力;而当纤维含量达到0.8%时,充填体变形破坏所需要的单位体积应变能呈现减小的趋势,说明当纤维含量超过最优范围时,继续添加纤维会对充填体承载能力造成不利的影响。充填体在峰值应力点处的弹性应变能可视为储能极限,由表5 可知,充填体的储能极限与峰值应力随着纤维含量的增加均表现出先增大后减小的趋势,充填体的储能极限越大,抗压强度也越高。此外,随着纤维含量从0 增加至0.6%,充填体的峰前耗散能也表现出不断增大的趋势,说明充填体在屈服破坏阶段需要消耗更多的能量,间接体现了纤维含量的增加提高了充填体的屈服强度。考虑到纤维含量超过0.8%时会对充填体的储能性能造成不良的影响,因此在构建纤维含量与充填体能量的关系模型时,只考虑0~0.6%的纤维含量。图6 所示为充填体在峰值应力处的能量与纤维含量的拟合曲线。由图6可知,充填体的总应变能随着纤维含量的增加基本遵循一次函数递增规律,而弹性应变能及单位体积应变能随着纤维含量的增加均基本遵循指数函数递增规律。此外,当添加3 mm纤维时,充填体的耗散能随着纤维含量的增加基本遵循一次函数递增规律;而当添加12 mm 纤维时,充填体的耗散能随着纤维含量的增加遵循指数函数递增规律,耗散能增长规律的差异间接体现了纤维长度的差异也会对充填体的力学性能产生影响。

表5 单轴加载下充填体在峰值应力点的应变能Table 5 Strain energy of backfill at peak stress point under uniaxial loading

图6 充填体在峰值应力处的能量与纤维含量的拟合曲线Fig.6 Fitting curve between energy and fiber content of backfill at peak stress

3.5 单轴压缩下充填体的能量分配演化特征

以添加3 mm聚丙烯纤维的试样为例,分析单轴压缩下,纤维增强含硫尾砂胶结充填体在峰前变形阶段能量的分配演化规律及能量与轴向应变的内在关系。图7所示为充填体在峰前变形阶段的能量变化规律,图8所示为纤维增强含硫尾砂胶结充填体的能量与轴向应变之间的关系。

图7 充填体在峰值应力前的能量演化曲线Fig.7 Energy evolution curve of backfill before peak stress

图8 不同纤维含量充填体能量与应变关系曲线Fig.8 Curves of energy and strain of backfills with different fiber contents

从图8可以看出,纤维增强含硫尾砂胶结充填体的能量随着轴向应变的不断增加呈现出明显的非线性增长趋势,但充填体吸收的总应变能、弹性应变能及耗散能的曲线形态随着轴向应变的增加呈现出一定的差异性。通过对比分析充填体总应变能、弹性应变能及耗散能的增长趋势,可得到纤维增强含硫尾砂胶结充填体在峰值应力前的能量分配演化规律如下。1) 压密阶段(OA)。在这个阶段内,充填体内部存在的初始孔隙、裂隙会被逐渐压密,并且初始孔隙、裂隙的压密是一个非常短暂的过程。在这个过程内,当纤维含量为0.2%、0.4%、0.6%及0.8%时,充填体的耗散能占比分别为67%、55%、53%及75%。因此,在该阶段,充填体吸收的能量主要用于初始孔隙、裂隙的压密,并且能量均较小,能量曲线的斜率为0,基本呈一条直线。2) 线弹性变形阶段(AB)。在这个阶段内,充填体的总应变能、弹性应变能曲线的斜率随着轴向应变的增加不断增大,而耗散能曲线的斜率基本不变或仅有小幅度的增大。在这个阶段内,当纤维含量为0.2%、0.4%、0.6%及0.8%时,充填体的弹性应变能占比分别为88%、92%、96%及95%,可以看出在这个阶段能量主要转化为弹性应变能。此外,在这个阶段内的耗散能出现了小于0的情况,其原因是采用了弹性模量替代卸载模型进行能量的计算,从而导致了耗散能小于0[25]。同时,在这个阶段内,充填体的耗散能也出现了小幅度的增长情况,说明在这个阶段内充填体内部便产生了损伤。3) 屈服破坏阶段(BC)。在这个阶段内,充填体的弹性应变能曲线的斜率逐渐减小,曲线表现出“上凸”形态,而耗散能曲线的斜率不断增大,但耗散能仍要低于弹性应变能。在这个阶段内,当纤维含量为0.2%、0.4%、0.6%及0.8%时,充填体弹性应变能占比分别为65%、67%、70%及68%,而这与线弹性变形阶段相比,弹性能占比已有下降,说明在屈服破坏阶段,充填体的内部损伤加剧。从图8 可以看出,单轴压缩下,充填体在峰值应变处对应的总应变能及弹性应变能均随着纤维含量的增加呈先增大后减小的趋势,其原因是适量的纤维能够发挥很好的桥接作用,起到共同承载的作用,从而提高了充填体的吸能、储能能力;而当掺入过多聚丙烯纤维时,纤维容易在充填体内部缠绕成团形成应力集中点,导致充填体在受到外部荷载时容易在纤维周边形成新的裂纹,从而降低了充填体的吸能、储能能力,宏观上表现为总应变能和弹性应变能得降低。采用非线性统计回归得到充填体的总应变能、弹性应变能均随着轴向应变得增加基本遵循指数函数模型的增长规律,并且模型拟合系数均在0.99 以上,表明拟合得到的数学模型是可靠的。

3.6 纤维增强含硫尾砂胶结充填体的损伤本构方程

以添加3 mm聚丙烯纤维的试样为例,计算得到不同纤维含量下含硫尾砂胶结充填体峰值应力前的损伤方程如表6所示。图9所示为纤维增强含硫尾砂胶结充填体在峰值应力前的实测应力及理论应力的对比。图10 所示为不同纤维含量下纤维增强含硫尾砂胶结充填体在峰值应力前的损伤演化曲线。由图9可知,纤维增强含硫尾砂胶结充填体的实测应力与理论应力具有较好的拟合度,说明所建立的损伤本构方程能够准确反映充填体的受力过程,对于充填体的参数设计及数值模拟分析具有一定的指导作用。由图10 可知,纤维含量为0 和0.8%时,充填体的损伤增长最快;纤维含量为0.2%、0.4%和0.6%时,充填体的损伤增长速率要明显低于未添加纤维的充填体损伤的增长速率,说明添加聚丙烯纤维能够有效抑制充填体的损伤破坏,从而提高了充填体的承载性能及抗变形破坏的能力。

图9 充填体在峰值应力前的实测应力及理论应力的对比Fig.9 Comparison of measured stress and theoretical stress of backfill before peak stress

图10 不同纤维含量下胶结充填体在峰值应力前的损伤演化曲线Fig.10 Damage evolution curves of cemented backfill before peak stress under different fiber contents

表6 充填体在峰值应力前的损伤本构方程及损伤演化方程Table 6 Damage constitutive equation and damage evolution equation of backfill before peak stress

3.7 纤维增强含硫尾砂胶结充填体的损伤破坏演化过程

图11 所示为不同纤维含量下充填体的应力和损伤与轴向应变的关系曲线。由图11 可知,不同纤维含量下胶结充填体在峰值应力前的损伤破坏曲线均可用3个阶段进行描述。此外,损伤演化曲线除了数值上有差别,其演化形态均相似,说明不同纤维含量下充填体在峰值应力前的变形破坏均为同一类的损伤过程。根据充填体应力和损伤与轴向应变的增长规律,可将纤维增强含硫尾砂胶结充填体在峰值应力前的损伤破坏过程划分3个阶段。

图11 充填体的损伤与轴向应力的关系Fig.11 Relationship between damage and axial stress of backfill

1) 第一阶段为充填体的无损伤阶段,应力-应变曲线的微孔隙、裂隙压密阶段。在这个阶段,充填体内部的原生孔隙、裂隙被逐渐压密,充填体产生了“假变形”,并且这个阶段的过程十分短暂。此外,充填体的损伤演化曲线基本为一条直线,损伤基本为0。

2) 第二阶段为损伤稳定增长阶段,应力-应变曲线的线弹性变形阶段。在这个阶段内,充填体的应力和损伤均随着轴向应变的增加而不断增大,说明在线弹性变形阶段,充填体内部已经产生了损伤,但损伤总体偏小。

3) 第三阶段为损伤快速增长阶段,应力-应变曲线的屈服破坏阶段。在这个阶段,轴向应力曲线的斜率开始减小,应力曲线呈“上凸”,并且充填体在这个阶段其内部已经产生了新的孔隙、裂隙,因此充填体的损伤随着轴向应变的增加而快速增大。

4 结论

1) 单轴加载下,纤维增强含硫尾砂胶结充填体的变形破坏大致经历了微孔隙压密阶段(OA)、线弹性变形阶段(AB)、塑性屈服(BC)和峰后破坏阶段(CD)。此外,添加了聚丙烯纤维的充填体在荷载超过应力峰值后,应力-应变曲线并没有快速下降,说明纤维的掺入提高了充填体的抗变形破坏的能力。

2) 充填体的轴向应力和轴向应变均随着纤维含量的增加呈先增大后减小的趋势,并且聚丙烯纤维提高残余应力的效果要明显优于提高峰值应力的效果,说明添加适量的纤维能够显著提高充填体的整体稳定性。

3) 单轴加载下,随着纤维含量的不断增加,纤维增强含硫尾砂胶结充填体在峰值应力处的总应变能、弹性应变能及耗散能均表现先增大后减小的趋势,并在纤维含量为0.6%时达到最大值。此外,纤维长度能够对耗散能增长规律产生影响,也说明了纤维长度会对充填体的力学性能产生影响。

4) 单轴加载下,纤维长度和掺量不会对充填体内部能量变化及转化过程造成影响。在初始孔隙、裂隙压密阶段,充填体吸收的能量主要以耗散为主,而在线弹性变形及塑性破坏阶段能量以弹性应变能的形式储存为主。此外,充填体的弹性应变能、单位体积应变能均随着轴向应变的增加基本遵循指数函数模型的增长规律。

5) 基于损伤力学建立的充填体峰前损伤本构模型能够准确反映充填体的力学行为,并且从整体来看,添加纤维的充填体损伤增长速率要明显低于未添加纤维的充填体损伤增长速率,说明了添加聚丙烯纤维能够有效抑制充填体的损伤破坏。此外,充填体在峰值应力前的损伤破坏过程主要经历了3个阶段。