400 km/h高速列车“蝶形”风阻制动装置设计与仿真

2023-01-18谢红太

谢红太,王 红

(1.兰州交通大学 机电工程学院,兰州 730070;2.华设设计集团股份有限公司 铁道规划设计研究院,南京 210014)

在轨道交通车辆制动领域,轨道涡流制动、磁轨制动和风阻制动为现阶段主流的3种非黏着制动技术[1],而风阻制动是高速列车非黏着制动的一种全新制动方式,其利用车身表面设置制动风翼板装置增加空气阻力来产生制动力[2].随着高速列车技术的快速发展,国内在实现350 km/h商业运营的基础上,已经开展更高速高铁列车技术攻关[3-4].蔡国华[5]研究发现当列车在300 km/h以上速度等级运行时,所受空气阻力占总阻力的80%以上,同时随着运行速度的提高,黏着制动力将逐渐降低,不能满足高性能制动需求,由此可见,同时具备开发应用风阻制动装置的速度条件,尤其适合弥补列车在高速段制动时黏着制动力的不足,特别是在列车紧急制动情况下[6].

国外对高速列车风阻制动系统的研究及应用主要集中在日本,近年来日本对于列车空气制动的有效性研究不仅从风洞试验及计算机数值模拟的方法进行了大量分析,同时还开展了多项实车试验.日本最早在宫崎试验线及山梨试验线上开展风阻制动装置在时速500 km工况下MLU002N型磁浮列车空气动力学计算和机构优化研究,对风阻制动装置制 动性能做 了初步 评估[7-8].2005年6月,JR东日 本公司联合开发了“猫耳”型空气动力制动装置[9],并于E954型[10]Fastech360S和Fastech360Z型高速列车成功安装应用[11],同时完成了时速400 km车况条件下的风阻制动板性能测试,试验结果显示,风阻制动装置在紧急制动时具有良好的可靠性和较高的应用价值.在风阻制动风翼板安装及布置方面,Zuo等[12-13]研发了小型分散式风阻制动装置并对其进行改进,着重从缩小风阻制动装置体积及增大制动板阻力系数两方面进行了研究考虑.

国内较早由田春等[14-15]在高速列车空气动力制动应用领域展开研究,分析了列车顶部不同纵向位置处制动风翼周围流场特性,同时通过数值计算对空气动力制动产生制动力效果进行了分析,在研究计算中制动风翼板主体参考了最初日本的“猫耳”型结构,同时在风翼板布置时采用单节单排设置的方案,头尾车及布局布置研究有待进一步细化.孙文静等[16]通过计算流体力学方法对带风翼板时速400 km/h高速列车交汇时动力学性能及运行安全性进行探究,结果表明,与未开启制动风翼板相比其运行安全性指标均在合格范围内.高立强等[17-18]以矩形结构风翼板为研究对象,重点分析了首排风翼板对空气动力制动能力的影响规律,结果表明,首排风翼板的高度变化对后排风翼板的流场结构及制动力变化影响较小.王伟等[19]采用计算流体动力学方法对带制动风翼板高速列车分别从列车所受气动阻力、垂向力、横向力、流场气动干扰效应及气动噪声等方面对首排制动风翼板不同纵向位置、迎风角度及不同组风翼板纵向布置的选择确定做了详细计算说明,在此基础上分析计算了强侧风作用下带制动风翼板高速列车周围流场结构及气动力和力矩特性[20],同时对比不带制动风翼板高速列车,给出较为完善的成形及影响因素.

在制动风翼板结构设计及制造方面,目前,国内外已研发了多种风阻制动装置[10-11,21],主要有日本早期研制开发的“猫耳”型风阻制动装置、分散式风阻制动装置及液压式风阻制动装置等.其中中车青岛四方车辆研究所有限公司公开了一种新型适用于400 km/h高速列车紧急制动工况的“蝶形”风阻制动装置[22-23],该风阻制动装置利用连杆和铰接结构将风板的动作与轨道上滑块的运动结合起来,通过风阻力将风板快速完全打开,并依靠自身电机将风阻板回收关闭.上海庞丰机电科技有限公司公开了一种空气动力制动风翼板主体面板材料结构组成的专利技术[24],主要包括第一纤维增强材料层、泡沫夹芯材料层和第二纤维增强材料层三层结构,层间用胶膜材料胶粘成一体,同时在泡沫夹芯材料层中设有纵横筋.南京中车浦镇海泰制动设备有限公司公开了一种高速列车风阻制动装置[25],由嵌入固定于列车顶部的箱体内的开启机构、锁闭装置、驱动机构、传动机构、锁定机构及角度传感器组成,其中锁定机构用于控制摇臂的旋转角度,摇臂上安装有制动风翼板,角度传感器用于测量摇臂的旋转角度.该发明可以满足常用制动、紧急制动状态的不同需要、能实现风翼制动板0°~75°内任意角度锁定的功能.

总体来看,“猫耳”型风阻制动装置可提供较大的制动力,但其结构较复杂,重量大,收纳时会占用车厢大量空间,不满足小型化、轻量化的要求.小型分散式风阻制动装置,采用两块风阻制动板互相抵消力矩的方式,该制动装置启动迅速,且收纳空间小,但在制动位时两块制动板存在一定的角度差,会带来旋涡气流以及振动,对列车的运行安全性及稳定性带来一定的影响.液压式风阻制动装置机构笨重,对车体改造较大,需要导流罩,机构设计不合理,只能单向启动,不能适用于双向运行的列车,且采用液压启动,启动速度较慢等.

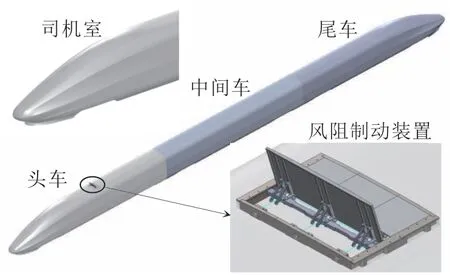

现阶段研究显示,从高速列车运行平稳性及安全性方面考虑,“蝶形”风阻制动装置是较为优选的一种.本文以CR400AF平台动车组流线型外观为雏形,装配新型“蝶形”风阻制动装置[22],进行计算流体力学分析及风翼板结构设计研究.

1 计算模型

1.1 控制方程组

列车气动可归结为流体运动问题,而任何一个流场流动问题均可用非稳态的N-S方程描述[26-28].

连续性方程为

动量方程为

式中:ρ为流体的密度;ui,uj为流体沿i,j方向的速度分 量;xi,xj为流体在i,j方向的横坐标;μ为 流体黏性系数,p是静压力;cp为空气比热容,T为热力学温度,λ为熵.

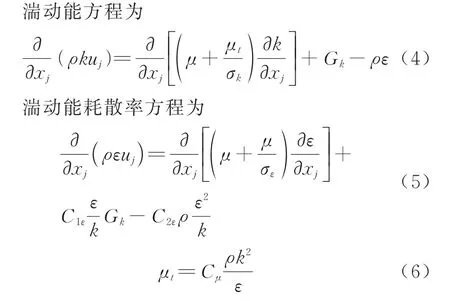

在对高速列车进行计算流体力学分析计算时采用三维定常不可压黏性流场,其中外流场的湍流运动采用k-ε湍流方程模型[29],即湍动能方程和湍动能耗散率方程.

式中:k为湍动能;ε为湍动能耗散率;μt为湍流黏性系数;σk,σε分别为k方程的湍流普朗特系数和ε方程的湍流普朗特系数,取值参考文献[30];Cμ,C1ε,C2ε为模型常量[30];Gk是由平均速度梯度产生的湍流动能.

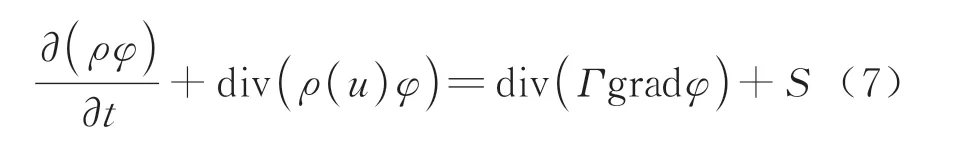

本文采用有限体积法进行迭代求解,控制体积离散方程为

式中:t为时间;Γ为广义扩散系数;φ为流场通量;S为广义源项.

1.2 模型创建

1.2.1 高速列车及制动风翼板几何模型

1)CR400AF型标准动车组.

CR400AF型中国标准动车组为最高运营速度350 km/h的动力分散式电动车组,动车组全列8辆编组,4动4拖,其编组配置为TC01-M02-TP03-MH04-MB05-TP06-M07-TC08,动车组总长约208.95 m,车体最大宽度3.36 m.

在CFD仿真计算中参照文献[19]采用3辆编组1∶1实车常见几何模型,即头车、中间车及尾车连挂,其中头车车体长27.2 m,中间车体长25.0 m.利用CATIA软件采用NURBS计算几何方法[31-32],依次完成CR400AF型动车组头车司机室流线型外观曲面的设计建模.

为了能够较为清晰、快速地模拟高速列车在空气中的运行情况,在流体动力学模拟计算时简化车底设备、转向架、车侧门窗、车顶受电设备、车端连接处等细节结构,创建3编组CR400AF型动车组计算模型如图1所示.几何模型全长77.2 m,其中车顶弧半径为12 000 mm,侧顶弧半径为800 mm.

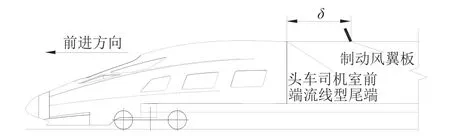

图1 带制动风翼板CR400AF型动车组模型Fig.1 CR400AF EMU model with brake wind plate

2)制动风翼板.

新型“蝶形”风阻制动装置主要包括前后反向开启的制动风翼板、主体框架基座、风翼板转轴、风翼板拉杆、滑动导轨、电机及其他控制、传感及传动电器组件等.整个制动装置横向对称嵌入安装于车顶内,风翼板表面曲面与车顶表面顶弧及侧顶弧面保持一致,厚度为100 mm,单块制动风翼板长宽尺寸为1 272 mm×378 mm,工作时开启角度为75°,其中制动风翼板迎风面垂向高度控制在365 mm,风阻制动装置结构如图2所示.

图2 风阻制动装置结构(单位:mm)Fig.2 Structure of wind resistance braking device(unit:mm)

3)首排制动风翼板布置.

相关研究表明[18-19],在高速列车头车司机室前端流线型尾端连接处以后2~5 m范围内,设置安装首排制动风翼板可有效对列车高速运行制动阶段提供较为可靠稳定的制动力,本文研究计算选取首排制动风翼板安装位置为距高速列车头车司机室前端流线型尾端连接处δ=3.5 m处进行计算分析,首排制动风翼板布置安装如图3所示.

图3 首排制动风翼板布置安装示意图Fig.3 Schematic diagram of the layout and installation of the first-row brake wind plate

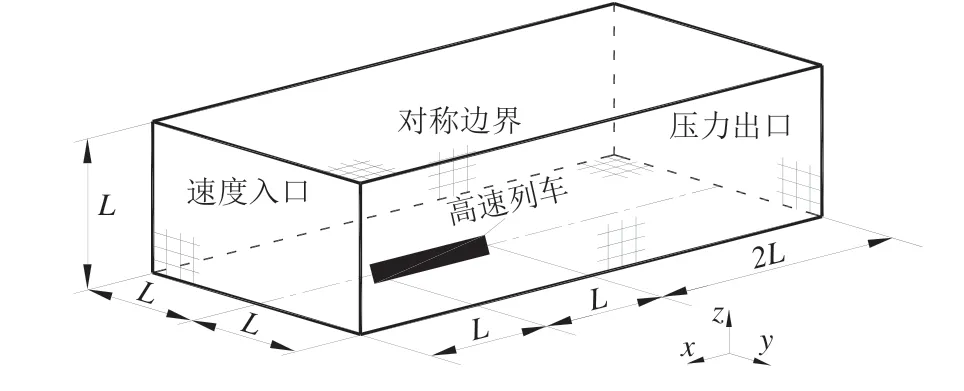

1.2.2 计算区域及网格划分

建立计算流体动力学模型,其中计算外流场模型如图4所示,取3编组CR400AF型动车组几何模型全长为L,长方体外流场模型长×宽×高=4L×2L×L,高速列车计算模型位于外流场模型两侧对称边界中部,以列车模型中心点为参考点,其中列车头车司机室端部距离外流场模型速度入口面为L,尾车司机室端部距离压力出口面为2L,列车底部距流场下壁面为0.3 m.

图4 计算区域及边界条件设置Fig.4 Calculation area and boundary condition settings

计算网格采用六面体结构全局网格与局部网格相配合叠加的处理模式,全局初始网格级别设为4,列车及周围10 m、制动风翼板范围内采用局部网格划分,网格级别分别设为5和7逐级加密的方式,计算域结构网格总数约为335万个,其中接触固体(车体及制动风翼板装置)的网格数约为97万个.

1.2.3 边界条件及目标参数设定

计算外流场给定垂直于入口截面的来流速度v,充分发展流动,雷诺数为2.46×107,以车体高度为计算流体特征长度,热动力参数:P=101 325 Pa,T=293.2 K.温度边界条件设定为绝热,出口边界条件为压力出口,车体表面及制动风翼为无滑移壁面边界条件,外流场下表面为滑移壁面,上表面和侧面设为无滑移光滑壁面边界条件.采用式(1)~式(6)所述三维定常不可压的黏性流场N-S及k-ε双方程湍流模型进行数值求解.

2 计算分析

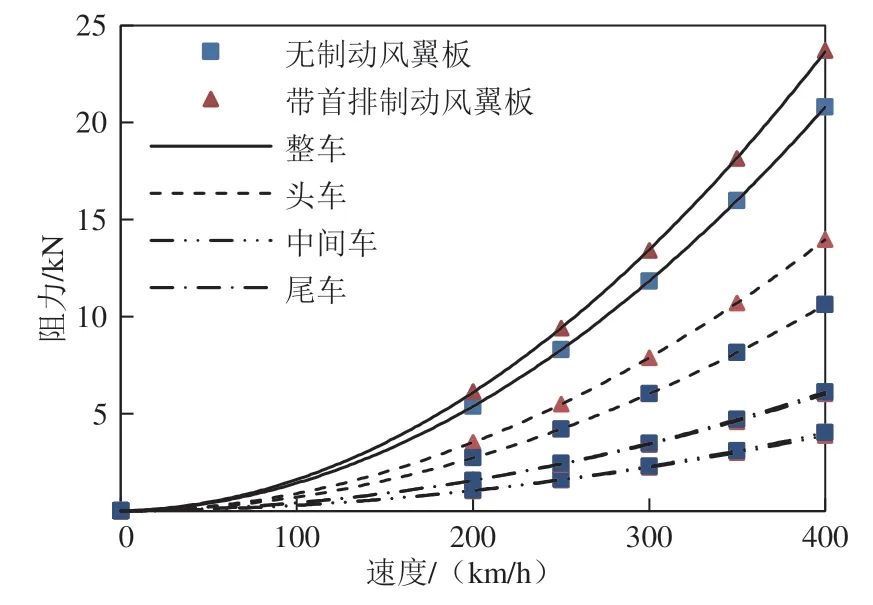

同时对不带制动风翼板及带制动风翼板高速列车在不同速度等级条件所受空气阻力经流体动力学仿真计算,结果如图5所示.

图5 不同速度等级条件下列车所受阻力Fig.5 Resistance of vehicle under different speed levels

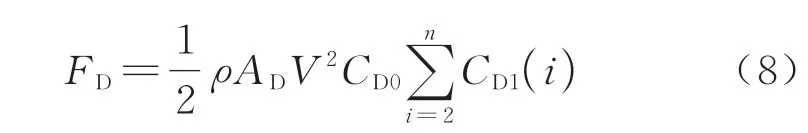

带制动风翼板高速列车所受纵向空气阻力表示为

式中:ρ为空气密度,kg/m3,本文取ρ=1.205 kg/m3;AD为列车纵向投影面积,本文计算模型AD=12.477 m2;CD0为阻力系数;CD1(i)为第i排风翼板直接干涉系数.

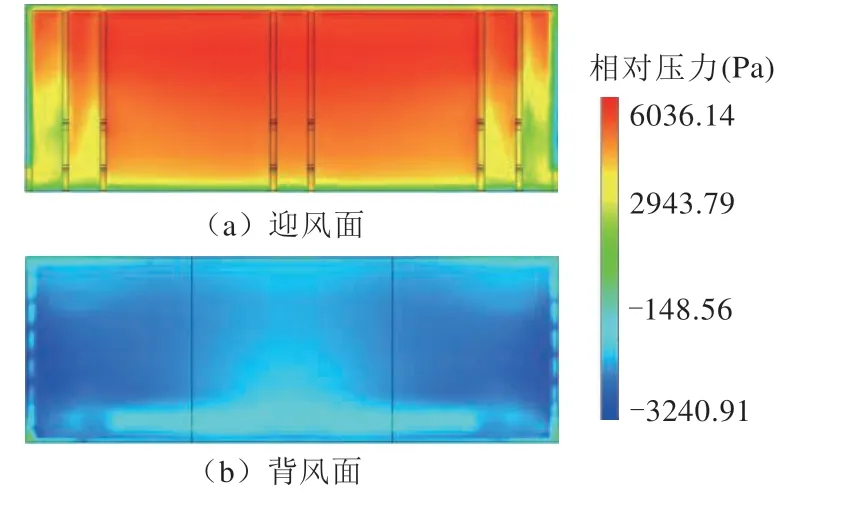

因首排制动风翼板安装,带风翼板列车整车及头车所受纵向阻力FD较不带风翼板列车均有大幅增加,整车阻力系数CD从0.234增大至0.255.其中当V=400 km/h时,首排风翼板所受气动载荷为3.72 kN(纵向3.55 kN,垂向-1.01 kN,横向0 kN),制动风翼板所受气动载荷分布如图6所示.整车所受阻力增大约14.0%,带制动风翼板列车所受阻力中头车、中间车及尾车分别占比为58.97%、16.41%、25.52%.当理想条件下高速列车顶部纵向最优布置2排至3排风翼板时,直接干涉系数约在之间.由此可见,对首排制动风翼板的安装位置优化选择、风翼板结构强度设计及动力学性能评估是必要的.

图6 制动风翼板所受气动载荷分布Fig.6 Aerodynamic load distribution on brake wind plate

2.1 制动风翼板强度分析

2.1.1 有限元模型创建

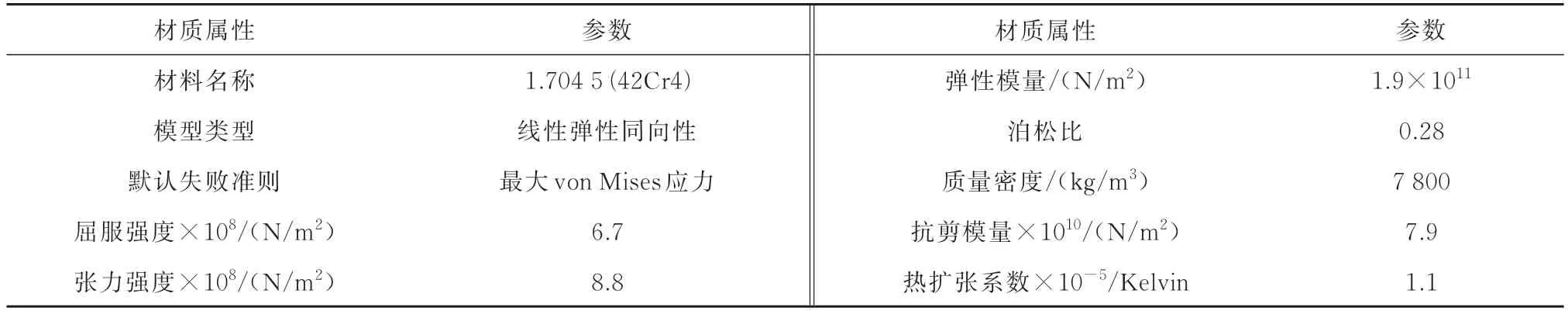

为研究时速400 km高速列车首排制动风翼板在气动载荷作用下的力学状态,利用SolidWorks Simulation将Flow Simulation中的气动效应直接载入到制动风翼板模型上,建立静力学有限元分析模型,设置制动风翼板的材质属性[32]见表1,划分网格,设置夹具及连结方式等外部约束条件.其中,制动风翼板材料选用42Cr4-1.704 5,线性弹性同向性,网格划分采用混合曲率的4面体实体网格,共计139 443个节点,82 006个单元,其中最大单元为10.17 mm.

表1 制动风翼板材质属性Tab.1 Material properties of brake wind plate

2.1.2 计算结果

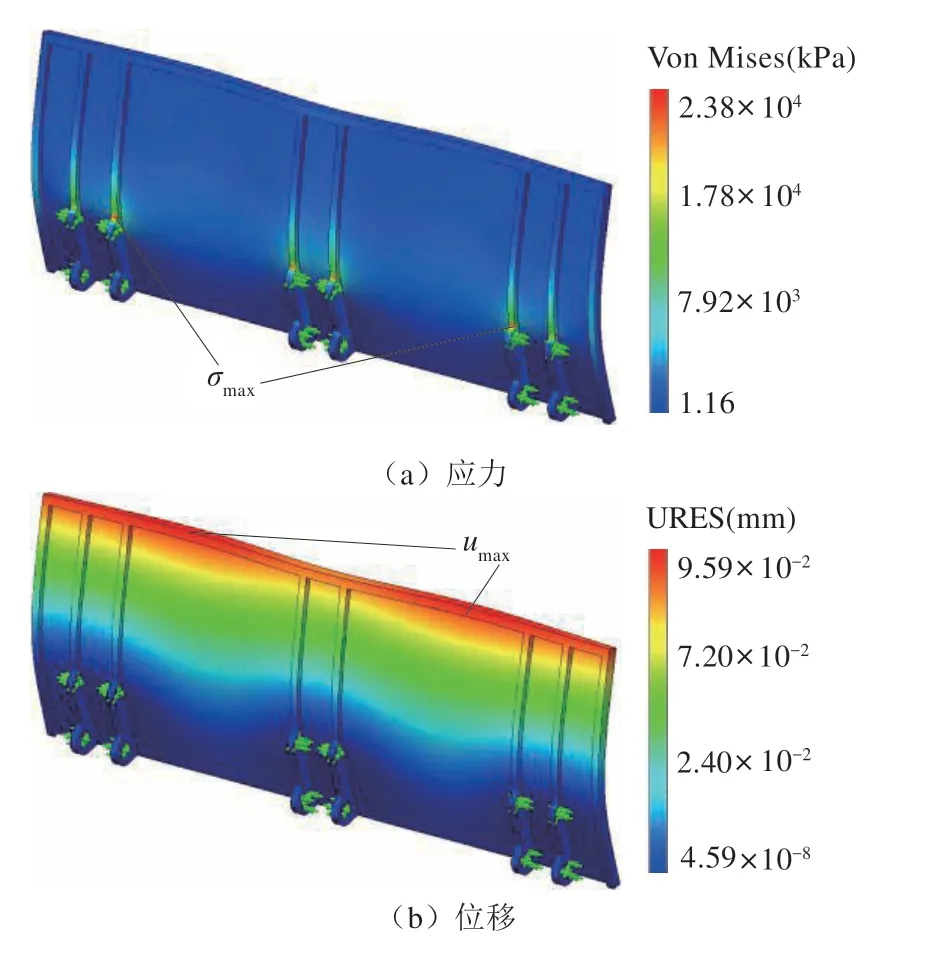

仿真计算得制动风翼板应力及位移图解如图7所示.

由图7可知,时速400 km/h高速列车运行过程中首排制动风翼板在气动载荷作用下,最大位移umax=9.59×10-2mm出现在风翼板上端部两侧,最大应力点σmax=23.8 MPa出现在风翼板两侧上部拉杆连接处,远小于材料屈服极限σs=670 MPa,符合强度设计要求,安全裕量较为充足.

图7 制动风翼板应力及位移图解Fig.7 Schematic diagram of stress and displacement of brake wind plate

在此基础上,下阶段应重点展开满足新一代高速列车风阻制动装置小型化、轻量化、运行安全性及稳定性要求的条件下[33-34],实现高速列车风阻制动装置制动工作时制动风翼板平缓稳定开启、制动力多级调控、气动阻力系数大、制动效率及制动风翼板利用率高等技术指标.

2.2 制动风翼板模态分析

2.2.1 模态分析理论

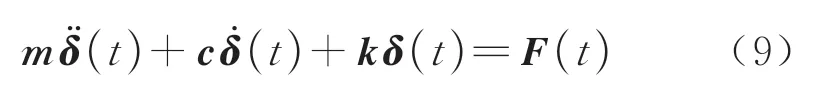

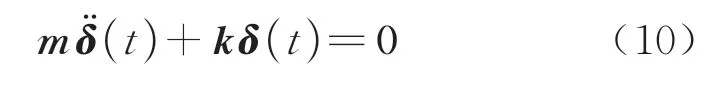

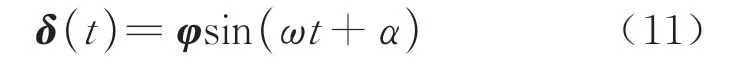

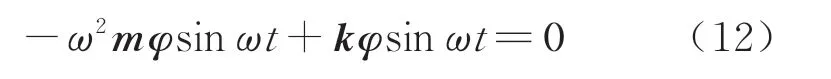

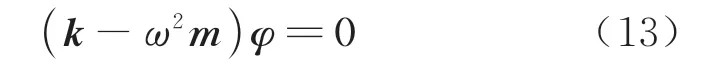

在高速列车制动风翼板振动分析中,研究明确制动风翼板的固有频率和模态振型之间的关系有助于对制动风翼板的结构及安装方式等进行改进和优化.基于此,建立制动风翼板多自由度系统动力学方程为

式中:m、c、k分别为系统的质量矩阵、阻尼矩阵、刚度矩阵;F(t)为风翼板节点载荷列向量;δ(t)、̇(t)、(t)分别为风翼板节点位移、速度、加速度向量.

风翼板的固有频率和模态振型是其固有特性,只与风翼板的质量和刚度分布有关[35-36],与外载荷无关,同时阻尼对系统结构的固有频率和振型影响不大.当无外载荷并忽略阻尼时,式(9)可简化为

假设制动风翼板以某一固有频率振动,则有

式中:φ为特征矢量;ω为角频率;α为初相角.

将式(11)代入式(10)整理得

在任意t时刻均成立,因此式(11)可简化为

式(13)有非零解的条件是,det(k-ω2m)=0,求解可得制动风翼板结构系统的n个固有频率ωi(i=1,2,…,n).将ωi代入式(13)即可求得对应的振动型态φi.

2.2.2 模型建立、计算及结果

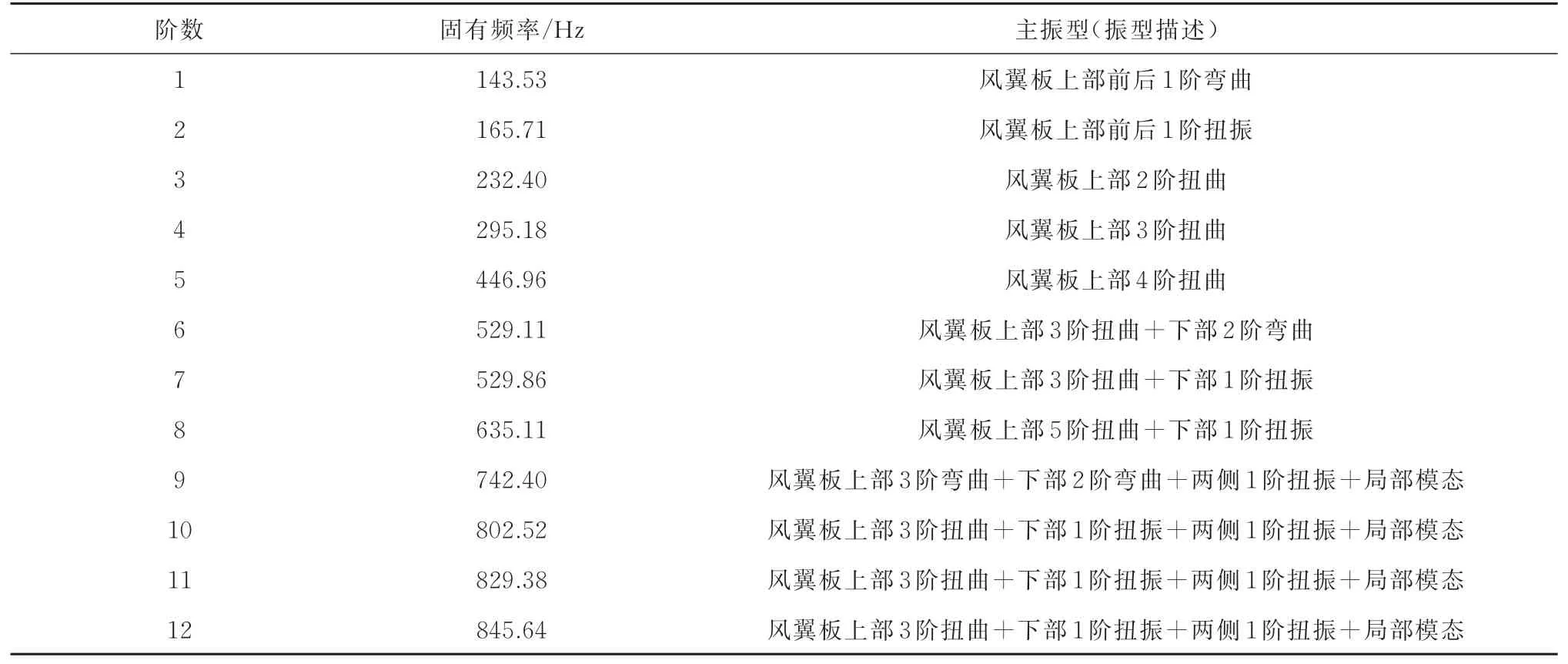

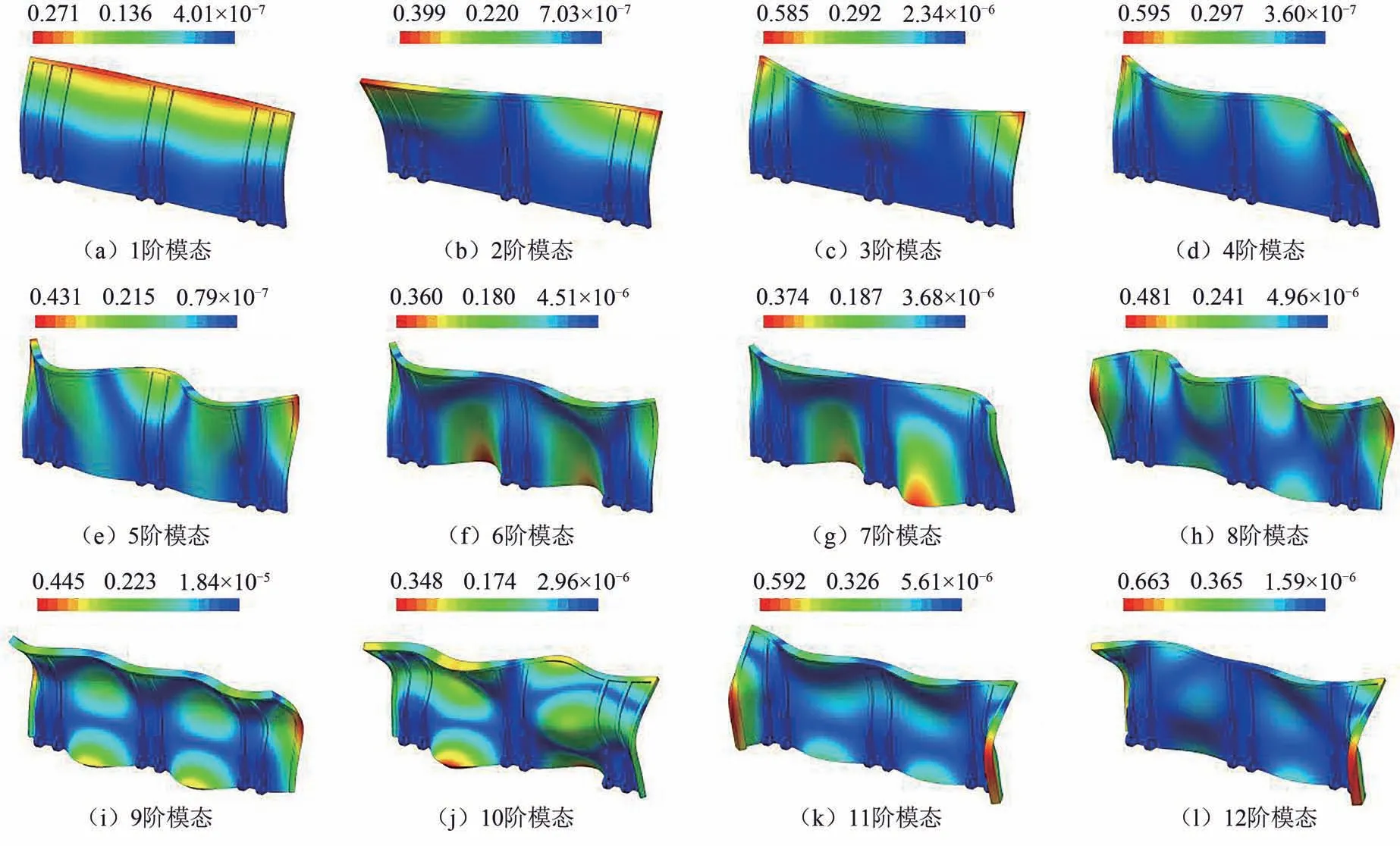

建立制动风翼板模态分析有限元模型,其中制动风翼板材料属性、网格划分、夹具设置及连接方式等与静力学有限元分析模型建立一致.分析计算得到制动风翼板12阶固有频率与主振型之间的关系见表2,制动风翼板12阶模态如图8所示.

表2 制动风翼板模态分析结果Tab.2 Modal analysis results of brake wind plate

由图8可知,高速列车制动风翼板前12阶模态振动所对应的固有频率范围为143.53~845.64 Hz,其中1~5阶主振型为风翼板上部前后弯曲及扭振,构成了制动风翼板的低阶振动模态,6~12阶逐渐扩展到下部和两侧的弯曲及扭振,同时伴有局部模态.在高速列车风阻制动装置的制动风翼板结构设计时,应避免各阶固有频率与不同制动工况的外环境及车体载荷耦合振动频率接近,其中低阶模态对应低频振动波长较长,对制动风翼板结构的动态特性影响较大,直接关系着制动风翼板结构的强度失效与稳定性.

图8 制动风翼板模态(AMPRES)Fig.8 Vibration shapes of brake wind plate(AMPRES)

3 结论

1)以CR400AF平台标准动车组装配新型“蝶形”风阻制动装置,采用计算流体动力学方法,对不带制动风翼板及带制动风翼板高速列车在不同速度等级条件的气动特性作了对比分析,不同速度等级工况下带首排制动风翼板较不带首排制动风翼板高速列车所受空气阻力有大幅增加,整车阻力系数从0.234增大至0.255,同时在理想条件下高速列车顶部纵向最优布置2排至3排风翼板时,首排制动风翼板直接干涉系数约在1.0~1.3之间.因此,对首排制动风翼板的安装位置优化选择、风翼板结构强度设计及动力学性能评估是现阶段开发绿色智能高速铁路装备产品的基础.

2)选材为42Cr4-1.704 5的高速列车首排制动风翼板在时速为400 km/h紧急制动时,气动载荷作用下最大应力点出现在风翼板两侧上部拉杆连接处,危险点最大应力值仅为23.8 MPa,远小于材料屈服极限σs=670 MPa,满足强度设计要求.

3)高速列车制动风翼板前12阶模态振动所对应的固有频率范围为143.53~845.64 Hz,其中1~5阶主振型为风翼板上部前后弯曲及扭振,6~12阶逐渐扩展到下部和两侧的弯曲及扭振,同时伴有局部模态.未来结合具体适用车型及运行线路工况,研究明确制动风翼板的固有频率和模态振型之间的关系,逐步改进和优化制动风翼板的结构及安装布置方式.