增量反复加卸载作用下花岗岩声发射特征研究

2023-01-18王泽华丁佳玮

于 洋,王泽华,王 俊,丁佳玮,周 羽

(1.华东交通大学江西省岩土工程基础设施安全与控制重点实验室,南昌 330013;2.江苏玮信工程咨询有限公司,南京 210094)

在大型岩石工程的施工与运营阶段,岩石经常会受到反复加卸载作用.例如,隧道工程中对围岩的开挖与支护,长期处于蓄水和排水过程中的大坝及水库,边坡坡顶长期处于堆载卸载状态,这样岩石便会受到反复加载-卸载作用.而岩石在反复加卸载作用下的力学性质、破坏形式和声发射特征与常规单轴加载试验相比会有所差异[1-2],这些差异导致的风险因素是保证岩石工程安全施工和正常运营过程中必须考虑的,同时也是岩石力学领域专家学者关注的重点对象.

近年来,对岩石在反复加卸载作用下的力学性能和破坏形式的研究取得了丰硕成果.循环加卸载下岩石强度变化有所不同,王天佐等[3]对红砂岩进行了不同循环路径的加卸载试验,发现恒下限的循环加卸载对红砂岩抗压强度相较于单轴加载有所提高,而高红波等[4]对盐岩进行循环加卸载试验,发现其抗压强度低于单轴加载下抗压强度.苗胜军等[5]开展了粉砂岩在围压下不同应力水平的分级循环加卸载试验,研究了其力学特性和能量耗散规律.贾蓬等[6]研究了高温水冷却花岗岩在循环加卸载条件下的破坏形态,结果表明岩石破碎程度与温度呈正比.杨科等[7]研究了含水率对循环加卸载下砂岩破坏模式的影响,发现随着含水率提高,其破坏模式由张拉劈裂破坏转变为剪切破坏.刘向御等[8]指出粉砂岩在等量循环和增量循环加卸载下,其破坏模式均表现为以剪切破坏为主,并伴随次生的张拉破坏.

另外,声发射信号的释放贯穿于整个岩石变形破坏过程[9-10].声发射是一种能够监测岩石内部损伤发育并对岩石破坏做出预警的重要试验手段[11-12].目前,王伟等[13]研究了三轴循环加卸载下砂岩声发射特征,发现声发射的产生在破坏前与加卸载同步,在破坏后表现出滞后性.张志博等[14]基于时空维度聚类分析法,将循环加卸载下煤样变形破坏过程中产生的声发射事件归类为短键、中键和长键3类,以此来反映其整个损伤过程.Liang等[15]对循环加卸载下泥质灰岩进行声发射监测,指出声发射振幅变化规律可以用来提供岩石屈服的前兆信息.梁明纯等[16]通过建立声发射事件数与声发射信号幅值、平均频率的对数函数关系描述了岩石的破裂模式,并对岩石发生疲劳破坏提供了前兆信息.从目前的研究来看,其试验方法主要为等量荷载的循环加卸载,而对增量荷载的循环加卸载下岩石力学特性、破坏形式和通过声发射特征提供岩石破坏前兆信息的研究成果较少.

对此,本文以花岗岩为试验对象,通过更符合工程实际情况的增量循环加卸载以及含保载的增量循环加卸载并结合声发射监测,研究其力学特性和破坏模式,通过声发射特征对岩石破坏做出预警,以期为工程安全施工和灾害预测提供重要参考价值.

1 试验

1.1 试样及设备

试验采用的花岗岩取自山东某在建大型公路隧道工程,岩样粒径可达0.05~0.25 mm,颗粒较粗.且主要矿物成分长石含量在65%以上,石英矿物含量在20%左右,黑云母矿物含量在10%左右,质地较硬.本次花岗岩试样的平均密度为2.76 g/cm3,平均纵波波速为4.50 km/s,平均单轴抗压强度为143.7 MPa.

岩样的制作及加工统一委托某岩石试样加工厂家进行加工,严格遵守国际岩石力学学会推荐标准:将岩样制成直径50 mm,高100 mm的标准圆柱体试样,如图1所示.

图1 标准花岗岩试样图Fig.1 Standard granite sample photo

试验均采用由长春市展拓试验仪器有限公司生产ZTRE-210微机控制岩石三轴测试系统和美国物理声学公司研制的PCI-2声发射系统共同完成.ZTRE-210微机控制岩石三轴测试系统采用先进的数字测控技术和微机控制电液伺服系统,其最大负荷2 000 kN.PCI-2声发射系统由传感器、前置放大器、信号电缆和声发射检测仪等主要部分组成,如图2所示.

图2 岩石三轴测试系统及声发射系统Fig.2 Rock triaxial test system and acoustic emission system

1.2 试验方法

试验用到6个传感器,传感器按照图3所示分3层布设并依次编号①~⑥,每层的两个传感器呈180°布设.中间层位于试样中间,上、下层传感器中心分别距上、下端面15 mm.上、中、下三层递次错开60°,确保传感器在空间上不共面,以增强信号采集和声发射事件空间定位的精度.

图3 声发射传感器布设及试样安装示意图Fig.3 Diagram of acoustic emission sensor layout and specimen installation

本文对花岗岩试样进行单轴常规加载试验、增量反复加载-卸载试验和增量反复加载-保载-卸载试验.常规加载试验以500 N/s的加载速率对试样进行单轴压缩,加载至试样破坏.反复加载-卸载试验以500 N/s的加载速率进行加载,每次加载至目标荷载后立刻卸载,卸载至目标荷载后继续加载,反复加卸载直至试样破坏时停止.而反复加载-保载-卸载试验的加载方案与反复加载-卸载稍有不同,即每次加载至目标荷载时不是立即卸载而是进行1 min保载之后再行卸载,反复加卸载直至试样破坏时停止.花岗岩试样第一次加载目标为40 kN,然后卸载至1 kN(非0 kN是为了保证试验仪器与试样接触),随后每次加载目标值比其前一次的加载目标值增加20 kN,每次卸载量均为40 kN.无保载和有保载的反复加卸载负荷-时间曲线如图4所示.

图4 2种加载方式的负荷-时间曲线Fig.4 Load-time curves for both loading methods

2 试验结果分析

2.1 3种加载方式下的破坏形式

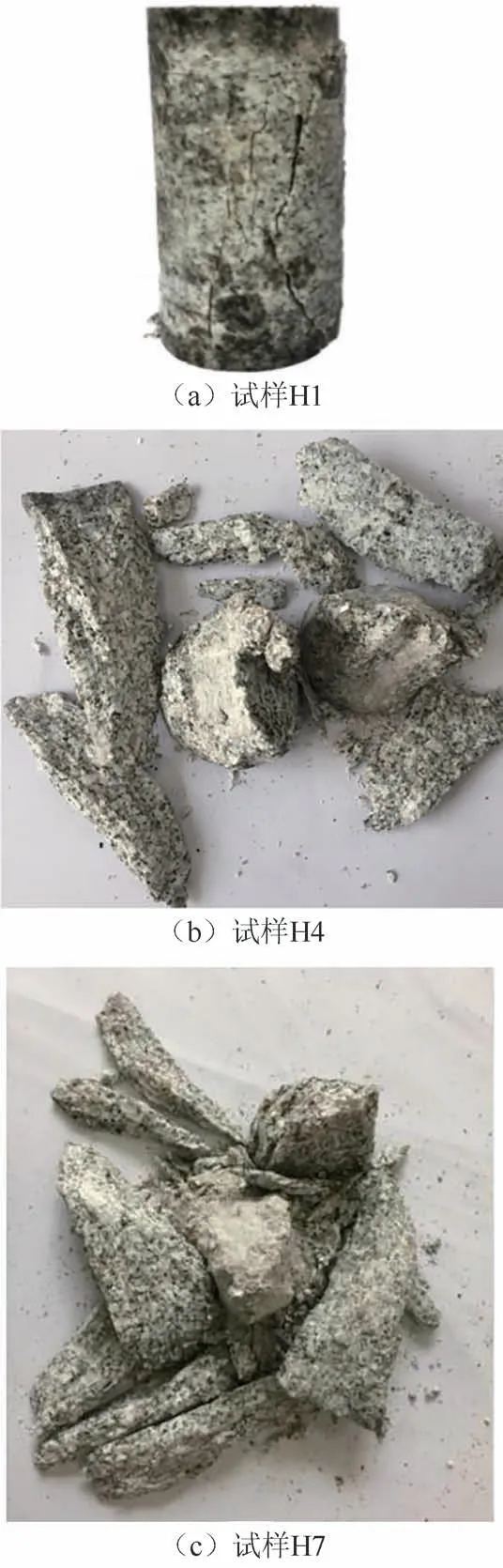

图5为3块花岗岩试样在3种加载模式下的破坏情况,其中图5(a)为试样在常规加载试验下的破坏情况,图5(b)和图5(c)分别为试样在无保载和有保载的增量反复加卸载试验下的破坏情况.

通过图5(a)花岗岩试样H1在常规加载试验下的破坏情况可知,花岗岩主要呈现纵向劈裂破坏,端部压剪破坏为辅的破坏特征.由于试验机与试样间存在端部摩擦效应,花岗岩端部出现剪切裂纹,试样在纵向受压时由于泊松效应产生垂直于载荷方向的拉应力,而花岗岩的抗拉强度远小于抗压强度,故而内部产生纵向裂缝,在脆性破坏前变形量较小而无法释放能量,当裂缝超过临界尺寸就会迅速扩展导致劈裂破坏.

图5(b)与图5(a)的破坏模式相近,花岗岩试样H4碎块多呈条状,断面不规则,这是在反复加卸载中产生的一些纵向裂纹相互切割而成的.在反复加卸载过程中,试样内部会产生多个张拉破坏面,由于内部微裂纹分布的复杂性,再次加载时又会构成新的剪切滑移面,随着剪切滑移面的扩大又产生新的张拉破坏,因此,试样在理想状态下沿纵向会被分割成多个条状岩块.实际上,被劈裂的试样变得细长容易发生失稳破坏,再加上花岗岩质地坚硬,在产生扩容后,裂纹难以压密贴合,由于空隙较大而难以形成均匀受力面,再次加载时,长而薄的条形体会被直接压断,承载力大幅降低.以上原因导致花岗岩在反复加载后破碎为多个条状碎块,破坏强度也大幅下降.

图5 3种加载方式下花岗岩破坏图Fig.5 Granite damage diagram under three loading methods

图5(c)为有保载作用下的花岗岩试样H7破坏图,与无保载作用下试样破坏模式相比没有明显区别,但破碎程度提高.原因在于,花岗岩在破坏前的变形量很小,岩石内部储存的弹性能较大,在保载过程中,试样内部的弹性能仍可以使裂纹继续扩展,最终花岗岩试样的破坏形态为更多的条状碎块.

2.2 增量反复加卸载作用下的强度变化

图6为花岗岩试样在3种加载模式下的应力-应变曲线(选取试样H1、H4和H7的结果作为代表),由图6可知,在加载起始阶段3条曲线几乎重叠,在进入线弹性阶段后,3条曲线逐渐分离.常规单轴的曲线几乎保持线性增长,无保载的反复加卸载曲线上升趋势渐渐变缓并且其形状与常规单轴曲线相似,有保载的反复加卸载曲线又在无保载的反复加卸载曲线之下.上述现象表明,花岗岩的屈服应力在反复加卸载作用下减小,并且提前进入塑性阶段.这是由于在等增量的反复加卸载作用下,花岗岩试样内部裂纹的发展受到约束,裂纹并没有迅速贯通导致破坏,但内部的裂纹使试样的强度降低.从能量角度来分析,对于常规加载直接将试样加载至破坏,试样内部的弹性能绝大部分是在破坏时释放,而对于反复加卸载作用下,加载使试样储存弹性能,而裂纹的扩展会消耗部分弹性能,在卸载时还会释放部分弹性能,所以,在反复加卸载作用下,试样内部能量耗散比较分散,试样强度逐渐降低.

图6 3种加载方式下花岗岩应力-应变对比图Fig.6 Comparison of stress-strain of granite under three loading methods

无保载反复加卸载作用下,花岗岩试样均在目标值为260 kN的加载过程中破坏,平均破坏强度为126.6 MPa,相较于常规加载试验,花岗岩的破坏强度降低了12%.有保载反复加卸载作用下,试样分别在240 kN、220 kN和220 kN保载阶段发生破坏,平均破坏强度为117.2 MPa,花岗岩的破坏强降低了18%.

这可能是因为花岗岩的脆性较明显,当受到较大荷载时,试样内部会储存大量变形能使得裂纹迅速扩展,试样就会在反复加卸载过程中逐渐劣化,承载力降低.试样在保载过程中,虽然外荷载保持不变,但试样内部的变形能仍会使裂纹继续扩展,使其在层面间产生滑移,因此有保载的反复加卸载会加速试样破坏并降低其强度.3种加载方式下的花岗岩峰值应变几乎没有变化,这印证了疲劳破坏时应变量与静态应力-应变曲线的应变量相当的观点.

2.3 增量反复加卸载作用下的变形特征

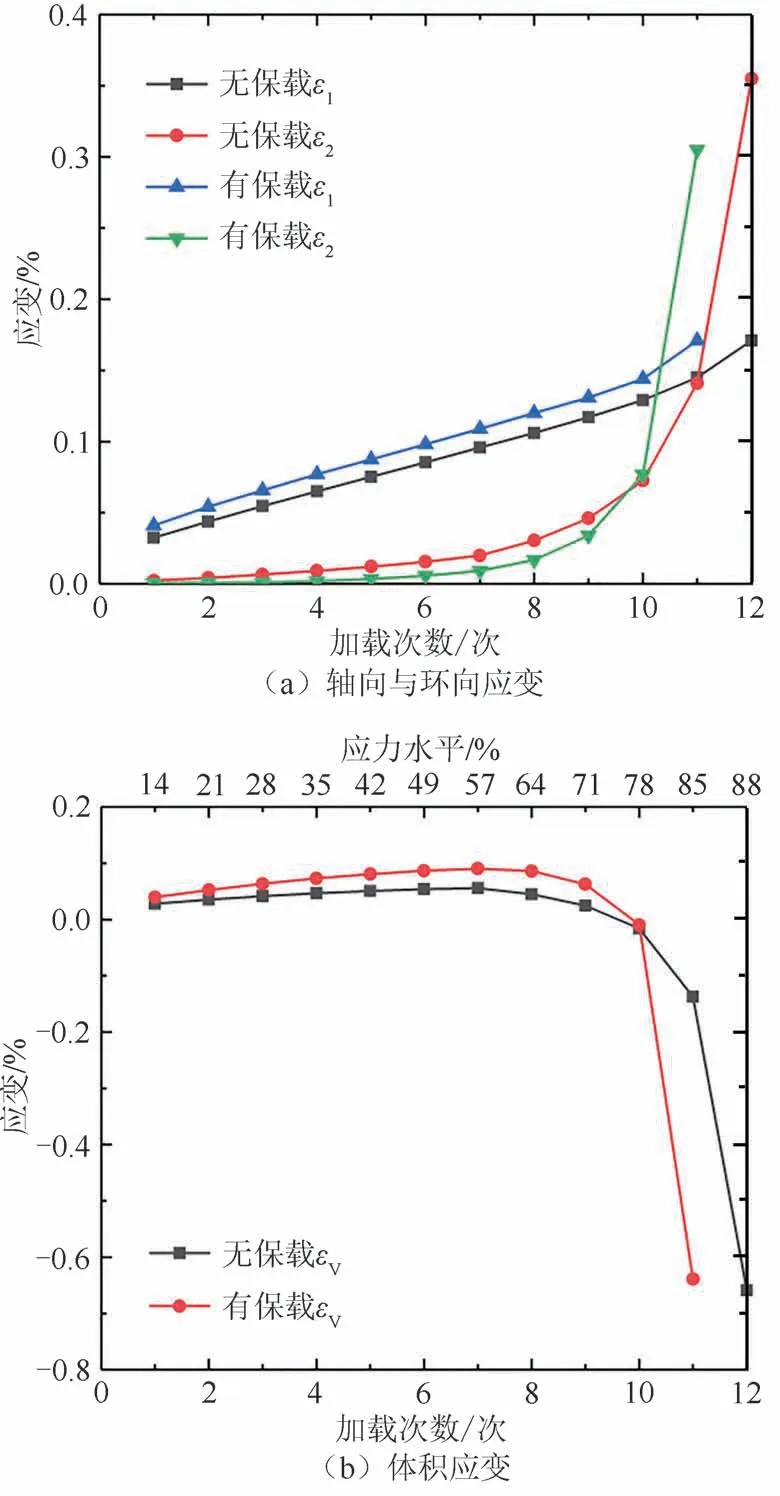

图7为花岗岩试样在反复加卸载过程中峰值应变与加载次数的关系,其中ε1为轴向应变,ε2为环向应变,εv为体积应变.由图7(a)可知,试样在破坏前,其轴向峰值应变近似随加载次数增大呈线性增大,有保载的轴向峰值应变总是比无保载的略高一点,这是因为,在有保载的试验过程中,每次加载至目标值后进行1 min保载使得岩石内部空隙进一步挤压,内部裂纹继续扩展,从而产生更大变形量;再看环向应变,在前几次的加卸载过程中的环向峰值应变随加载次数增大缓慢增大并且小于轴向应变,在最后一次加卸载过程中的环向峰值应变急剧增大并且远远超过轴向应变,这表明花岗岩在临近破坏前,其环向变形远远大于轴向变形.图7(b)反映出花岗岩的体积变形量集中于峰值应力的78%~88%,相比较常规加载试验的扩容起始应力,反复加卸载作用对花岗岩试样的扩容应力无明显影响.试样前期变形量微小,因而有明显突变性.

图7花岗岩反复加卸载过程中峰值应变Fig.7 Peak strain during repeated loading and unloading of granite

图8为花岗岩试样在有保载的反复加卸载过程中轴向荷载、轴向应变随时间的变化曲线,由图8可知,在前几次加卸载过程中荷载较小,当停止加载进入保载阶段,试样短暂继续变形后保持不变.而在临近破坏前的几次加卸载过程中荷载较大,在保载阶段内试样的变形在持续发展,荷载越大,保载阶段内曲线斜率越大.这是由于荷载随着加载次数的增大而增大,在临近破坏前的几次加载应力更接近破坏强度,裂纹发展更活跃,故而在保载阶段内变形量就更大.

图8 反复加载-保载-卸载过程中应力-时间-应变曲线图Fig.8 Stress-time-strain curves during repeated loadingholding-unloading

综上所述,在加载至目标值的保载阶段内,花岗岩试样的轴向变形仍会保持一个短暂时间的增长;随着荷载的增大,保载阶段内试样的轴向变形也在持续增大,并且试样的变形需要发展更长时间才会趋于稳定.

3 声发射特征分析

3.1 声发射事件定位结果

图9为花岗岩试样无保载反复加卸载声发射事件定位图,其中σci为起裂应力,σcd为损伤应力,σc为峰值应力.图9(a)表明试样在经过前4次的加卸载后产生零散分布的声发射定位事件,这个阶段的应力未达到起裂应力,绝大部分的声发射定位事件由试样内部的微裂纹被压缩而引起;图9(b)为试样在前7次加卸载后产生的声发射事件定位图,在第5~7次加卸载过程中,这个阶段的应力介于起裂应力和损伤应力之间,出现了新的裂纹,声发射定位事件主要集中在某个区域内;图9(c)表明,在第8~11次加卸载过程中,这个阶段的应力介于损伤应力和破坏强度之间,声发射定位事件范围扩大,裂纹由之前的破坏位置进一步扩展;图9(d)为最终破坏时的声发射事件定位图,这时试样内部裂纹已贯通,定位事件在原破坏范围更加密集.

图9花岗岩反复加载-卸载声发射事件定位结果Fig.9 Location of acoustic emission for granite under repeated loading and unloading

图10为花岗岩试样有保载反复加卸载声发射事件定位图,图10(a)表明,在前4次的加卸载过程中产生很少的声发射定位事件,这个阶段的应力同样未达到起裂应力,绝大部分的声发射定位事件由试样内部的微裂纹被压缩而引起,并且保载阶段没有产生新的定位事件;图10(b)为试样在前7次加卸载后产生的声发射事件定位图,在第5~7次加卸载过程中,这个阶段的应力介于起裂应力和损伤应力之间,出现了新的裂纹,但保载阶段几乎没有新的定位事件产生,声发射定位事件主要集中在某个区域内;图10(c)表明,在第8~10次加卸载过程中,这个阶段的应力介于损伤应力和破坏强度之间,声发射定位事件范围扩大,裂纹由之前的破坏位置进一步扩展,保载阶段的定位事件在增加;图10(d)为最终破坏时的声发射事件定位图,在第10次加载后的保载阶段内,裂纹发生贯通,定位事件更加密集.

图10 花岗岩反复加载-保载-卸载声发射事件定位结果Fig.10 Location of acoustic emission event for granite under repeated loading-holding-unloading

通过分析得出,试样的声发射事件由裂纹扩展和破裂面之间摩擦错动产生,针对保载阶段,当应力超过起裂应力之后,随着应力水平上升,花岗岩在保载过程中新生的声发射定位点越来越多,且主要集中分布于已有的声发射定位点聚集区,不会在新的地方生成.

3.2 声发射事件数

图11为花岗岩试样在有保载和无保载的增量反复加卸载过程中的声发射事件率曲线,由图11(a)可知,花岗岩试样在前4次加载中声发射事件很少,从第5次开始每次的声发射事件数增多,峰值亦增大.在反复加卸载全程,事件率曲线每次出现峰值的时间都在其相对应的每次应力峰值之前,在前几次加载时提前约10~15 s,在后几次加载时声发射峰值进一步提前,在最后一次加载至破坏前,峰值提前了约50 s.图11(b)是在图11(a)的基础上增加了1 min保载时间,同样是前3次加载声发射事件很少,从第4次开始之后声发射事件逐次增多,峰值增大,峰值提前,在达到峰值后的保载时间内仍有声发射事件发生,尤其在后几次加载时这个现象更加明显.

图11 增量反复加卸载声发射事件率曲线Fig.11 Rate curves of acoustic emission under incremental repeated loading and unloading

从整体上看,试样在前期的微裂纹压密阶段和弹性变形阶段的声发射事件数很少,随着加载次数的增大,试样进入裂纹扩展阶段,声发射事件数也随之增大,事件率曲线出现起伏性变化规律.试样在卸载和保载阶段也有声发射活动,尤其到了后期塑性变形阶段,这种现象更明显.造成这一现象的主要原因是,花岗岩的弹性模量较高,在加载后期时内部储存了大量的变形能,当卸载时变形稍许恢复,快速释放的能量不可避免地导致一部分裂隙状态发生变化,因此发出声发射信号;当保载时,由于应力已经达到屈服条件,尽管应力维持不变,花岗岩内部储存的变形能仍足以使裂纹继续扩展.

3.3 Felicity比变化规律

岩石声发射Kaiser效应指的是当岩石所受应力超过其承受的历史最大应力后才产生明显声发射信号的现象[17],Kaiser效应点就是前期最近一次受到的最大应力.本文采用累计声发射振铃计数-时间曲线来判定Kaiser效应点,若累计声发射振铃计数-时间曲线有明显转折点,则将转折点判定为Kaiser效应点,若曲线呈前缓后陡并且中间有过渡段,则对前、后半段曲线进行线性拟合处理来判定Kaiser效应点.

Kaiser效应并不是绝对成立的,当岩石前期应力过大,容易导致Kaiser效应失效,出现Felicity效应.重复加载时的声发射起始载荷(PAE)对原先所加最大载荷(Pmax)之比(PAE/Pmax),称为Felicity比,一般记为FR.FR作为一种定量参数,能较好地反映材料中原先所受损伤或结构缺陷的严重程度,与损伤程度成反比,可作为评价岩石损伤程度的一个标准.根据Kaiser效应点的判定方法得到累计声发射振铃计数明显增长的应力,再计算出Felicity比.图12为试样Felicity比与加载次数的关系曲线.

图12 FR与加载次数的关系曲线Fig.12 Relationship curves between FR and loading time

由图12可知,第2次加载时的FR小于1,无保载和有保载的试验结果都是如此.第3次至第9次加载的FR均大于1,其中有保载的较无保载的值整体看稍大一些.第10次至第12次加载的FR又小于1(其中有保载的于第11次加载破坏故无第12次加载数据).一般认为Kaiser效应成立的范围为FR≥1.0,FR<1.0时Felicity效应成立.根据每次加载所对应的应力水平可以粗略反映,对花岗岩而言,Kaiser效应适用的应力水平为峰值应力的28%~64%.分析其原因,在低应力水平,加载伴随着原始微裂纹、孔隙压密,这一变化过程可理解为内部微裂纹结构取得平衡、结构强化、损伤减小的过程,因而FR有所上升.当应力水平介于峰值应力的28%~64%时,FR大于1,Kaiser效应成立,这个阶段花岗岩绝大部分处于弹性阶段,裂纹几乎不发展或者生长速度非常缓慢,损伤亦没有增加,岩石内部结构维持平衡,故而对应力状态的记忆功能较好,有保载的FR较无保载的更大,说明在该阶段增加保载时间给内部裂纹结构取得平衡稳定提供了更充足的时间,所以花岗岩更加强化了.在第9次重复加载时,FR首次出现明显下降,即下降幅度明显增大.这表明花岗岩的损伤程度突然提高,说明在第8次加载过程中,裂纹已经进入了不稳定发展阶段,由此可判断第8次加载的峰值应力的64%已超过裂缝损伤应力,因而可进一步判断花岗岩的裂缝损伤应力介于峰值应力的57%~64%.随着荷载增加,应力水平更高,花岗岩进入塑性阶段,此时由于裂纹快速发展,内部裂纹结构难以达到平衡状态,所以不能再有效记忆应力状态,Kaiser效应因此失效.并且,随着加载次数增加,荷载增加,FR逐渐减小,反映出其内部损伤程度越来越严重.在高应力水平,有保载的FR较无保载的要小,说明在高应力水平,增加保载时间会使花岗岩的劣化更严重.纵观整个循环过程,FR呈现出由短期上升到维持稳定最后近似线性下降的三阶段特征,即在前期加载时发生稍许强化,接着在弹性阶段损伤几乎不增长,当超过弹性阶段后,声发射进入活跃期,裂纹大量发展,损伤迅速累积.

4 结论

1)在增量反复加卸载作用下花岗岩的破坏形式与其常规单轴加载的破坏形式相似,仍以劈裂破坏形式为主,增加保载作用后,破坏形式没有明显变化,破碎程度增大;与常规单轴加载相比,花岗岩强度降低了12%,增加保载作用后,强度降低了18%.

2)有保载的反复加卸载作用下花岗岩的轴向应变略大于无保载,在前几次保载阶段,花岗岩短暂继续变形后保持不变,而在临近破坏前的几次保载阶段内试样的变形在持续发展,荷载越大,变形量越大;临近破坏时,环向应变远大于轴向应变.

3)有保载的反复加卸载作用下花岗岩声发射事件数大于无保载;当应力水平介于峰值应力28%~64%时,Kaiser效应成立,可判断出花岗岩的裂缝损伤应力介于峰值应力57%~64%之间;根据FR突然降低时的加载应力,可以判断岩石的裂缝损伤应力所处的范围,为岩石破坏预警提供参考.