粗、细集料对强骨架沥青混合料空隙率的影响

2023-01-18郭大进牟压强徐默楠王永俊刘维娟郭荣鑫封基良

郑 祯 郭大进 牟压强 徐默楠 王永俊 刘维娟 陈 钰 郭荣鑫 封基良

(昆明理工大学建筑工程学院云南省土木工程防灾重点实验室1) 昆明 650504) (楚雄彝族自治州自然资源和规划局2) 楚雄 675000) (云南省交通规划设计研究院有限公司3) 昆明 650000) (昭通昭乐高速公路投资开发有限公司4) 昭通 657000) (昭通市交通建设工程质量安全监督局5) 昭通 657000) (云南畅坦科技有限公司6) 昆明 650500)

0 引 言

相较于普通沥青混合料,骨架密实型沥青混合料拥有强度高、抗车辙能力强、密水及抗滑性能好等众多优势,可避免或延缓早期破坏,延长路面的使用寿命[1-3].

骨架密实型沥青混合料的设计方法众多,对应研究的方法和手段也迥然不同[4].葛折圣等[5]提出粗集料间隙率最小值的概念与测定方法,由此定义混合料级配干涉系数.邱颖峰等[6]提出了骨架密实度和骨架撑开度两个结构评价参数.现有研究的侧重点倾向于实现骨料嵌挤密实功能上,忽略了粗、细集料的比例问题.而粗、细集料并不是单纯地填充,而是会显著影响沥青混合料空隙率[7].沥青混合料的空隙率决定其耐久性、抗老化和抗水损坏等方面的路用性能,同时也是施工质量控制时的重要指标之一[7-8].

针对骨架型沥青混合料粗集料与细集料的比例设计主要依赖于经验,而且验证过程繁琐.文中基于逐级填充理论,设计出骨架为主、细料密实填充的多级嵌挤密实级配.通过标准马歇尔试验,以空隙率为评价指标,分析了4.75~9.5 mm矿料用量、CA值及第四筛孔的FAp比对强骨架沥青混合料空隙率的影响规律.

1 试验方案设计

以粗集料堆积试验、简化后的VCADRC检验法设计的13型骨架密实型沥青混合料为研究对象,为消除油膜厚度对沥青混合料空隙率的影响,采用固定沥青油膜厚度的方法.通过成型标准马歇尔试件,以空隙率为评价指标,开展粗、细集料干涉作用对沥青混合料空隙率的影响试验研究,具体试验方案如下.

1) 骨架设计 设计采用逐级填充理论,由于骨架密实结构中骨架的紧密程度是有一定范围的,因此采用粗集料的干捣实密度设计骨架,其骨架是最紧密度.设计将粗集料干捣实堆积试验中VCADRC作为骨架设计标准.

2) 填充设计 单位体积V0被粗骨料填充,再由细集料、填料、有效沥青及目标空隙去填充间隙,从而实现骨架嵌挤与优良密实度.

根据简化后的VCADRC检验方法[9],简化可以得到基本公式为

Vca+Vfa+VD+Vfi+Va=V0

(1)

3) 在骨架沥青混合料级配基础上,根据粗集料单因素检验法,改变4.75~9.5 mm矿料用量和CA值,分析粗集料干涉作用对混合料空隙率的影响.

4) 基于强骨架级配,根据贝雷法中FA法计算细集料用量,将0.075 mm筛孔作为第四控制筛孔,以此计算FAp比.采用正交试验方法,根据3个FA值设计试验方案,研究细集料干涉作用对混合料空隙率的影响.

2 骨架型沥青混合料级配确定

2.1 原材料

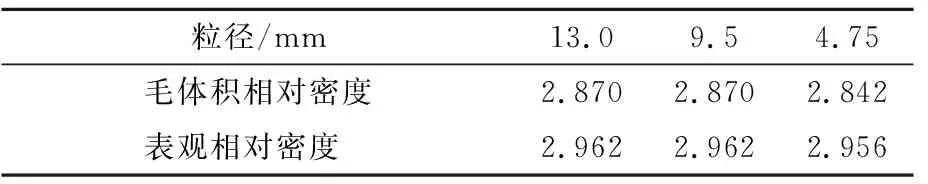

为减小矿料表面裹附杂质对试验结果的影响,集料均通过水洗筛分处理.粗集料采用玄武岩,细集料采用石灰岩,矿粉为石灰岩磨细制成.原材料各技术指标均符合文献[10]要求,粗集料体积指标见表1,SBS I-D型改性沥青技术指标见表2.

表1 粗集料体积指标

表2 壳牌基质SBS Ι-D型改性沥青技术指标

2.2 级配确定

2.2.1试验步骤

步骤1按照T0309-2005《公路工程集料试验规程》中粗集料堆积密度试验,采用式(2)计算粗集料间隙率.

(2)

式中:VCADRC为粗集料骨架间隙率,%;ρ为粗集料的自然堆积密度,t/m3;ρb为粗集料的毛体积密度,t/m3.

步骤2根据逐级填充理论,将低一级粒径为Di+1的集料以不同比例填充到Di的间隙,选取最小间隙率对应的集料比例.

步骤3重复步骤2,集料依次填充,最后得到各级粗集料的级配比例与间隙率的关系曲线.

2.2.2骨料堆积试验

将不同比例的9.5~13.2 mm、4.75~9.5 mm两档料进行堆积,可得到不同骨架的粗、细级配比例对应的体积指标,见表3.

表3 粗集料堆积

当集料组成的干捣密度取得最大值时,各档矿料表面之间会紧密接触,最有利于发挥骨架级配的骨架作用[11-12].结果表明:当9.5~13.2,4.75~9.5 mm两档粗料比例为60∶40时,捣实密度最大,粗料间隙率VCADRC最小.

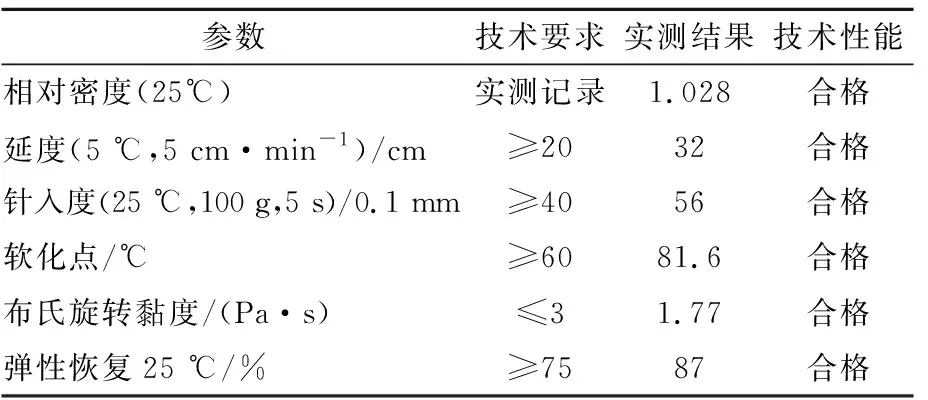

2.3 CBR骨架检验

试验依照JTG E40-2007《公路土工试验规程》,进行对应比例的粗集料CBR试验,见图1.

图1 CBR结果

由图1可知:5 mm的值均大于2.5 mm,故选择5 mm的CBR值作为结果.在70∶30~58∶42的范围内出现波峰,其中60∶40的条件下力学性能最优,其结果对应堆积试验中粗料间隙率VCADRC最小.并且满足紧密骨架级配的粗集料总含量的60%以上的条件[13].证明粗料中粗细比为6∶4时,其骨架结构的力学性能为优.对应13型骨架密实级配中粗骨料比例为70∶30~58∶42的范围,可形成骨架结构.

2.4 细料填充确定

骨架级配设计中粗集料要互紧密接触,成为承受行车载荷的主体.沥青砂胶填充在骨料的孔隙中,并黏结骨料成为整体,起到共同承受载荷的作用.沥青混合料须设计3%~4%的空隙率,这样的骨架密实结构即有良好的密实防渗水性能,又能很大程度地提升高温抗变形能力,并且兼具表面粗糙度大的防滑特点.

根据式(2),现预设级配的空隙率为4%,预设矿粉用量为6%,根据堆积试验结果,当粗料比例为6∶4时,粗料间隙率为39.6%,代入式(2)得:

(3)

式中:PCA为混合料中粗集料的含量;39.6%为60∶40时的粗料间隙率;PD为混合料中沥青含量,4.8%;GD为沥青的相对密度,1.03;Pfa为混合料中细集料含量,100-PCA;Gfa为细集料的平均毛体积密度,2.6;Pfi为混合料中矿粉的含量,6%;Gfi为矿粉视密度,2.7;Va为设计空隙率,4%.

在确定骨架比例后,上下限之间的变化范围不宜过大,且为提升高温稳定性,掺配后的级配曲线须保持圆滑.式(3)计算可知,粗、细集料比例为6∶4.

2.5 确定级配并固定油石比

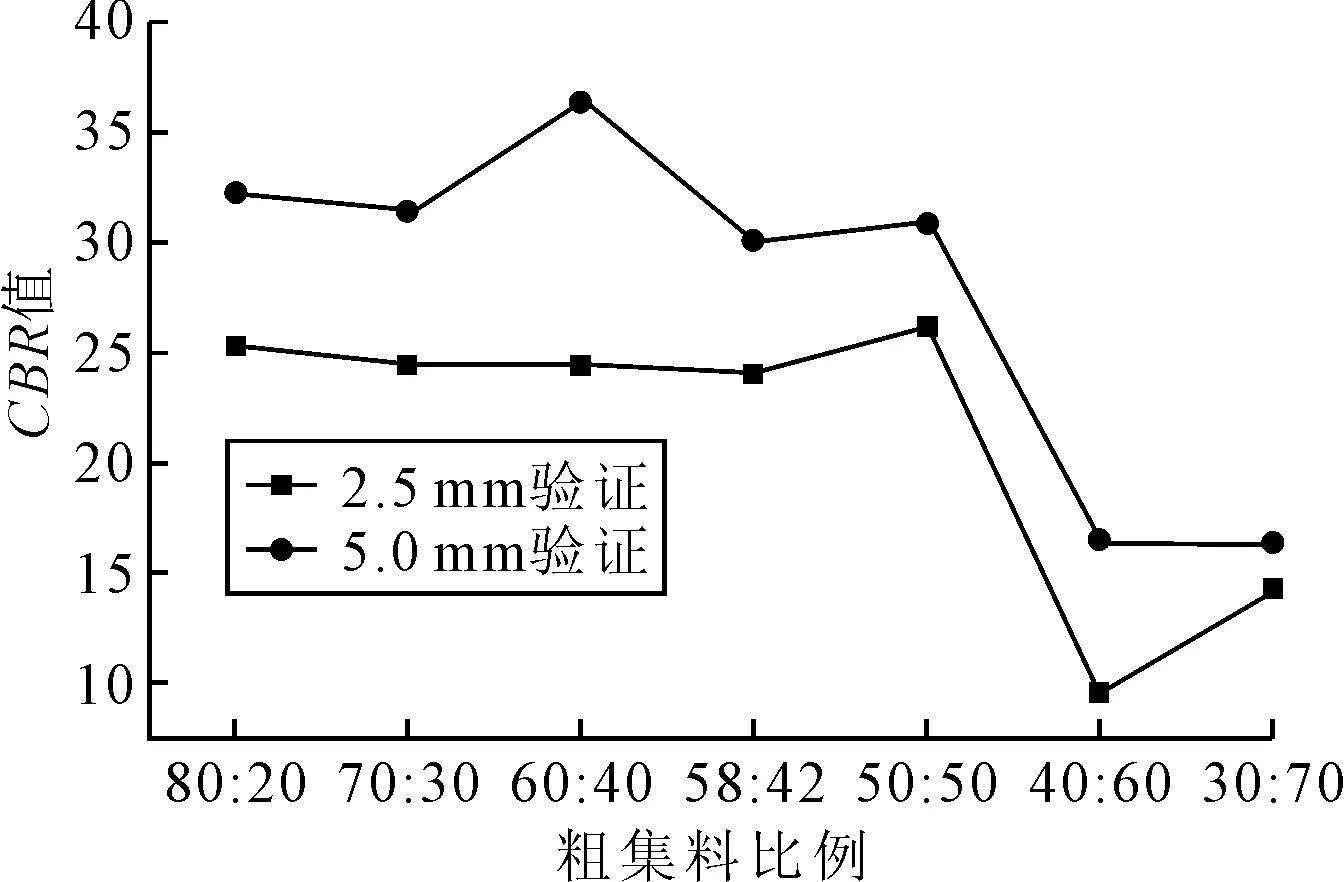

根据计算可确定空隙率为4%、油石比为4.9%,基础级配见表4.

表4 4%孔隙率确定的基础级配

对应粗集料VCAmix=39.03%小于粗集料松装空隙率VCADLC=41.6%,满足贝雷法提出的密集配沥青混合料的骨架紧密程度[14].

以基础级配的4.9%最佳油比,可反推油膜厚度为8.05 μm,将这个厚度为基准,根据集料变化,保持不同级配油膜厚度不变,可除去因沥青量对空隙率的影响.

集料的比表面积SA计算式为[15]

SA=∑(Pi×FAi)

(4)

式中:SA为所有集料的比表面积;Pi为粒径i的通过质量分数;FAi为粒径i的集料的表面积系数.

3 不同因素对空隙率影响研究试验

将粗集料分为3个粒级(分别为16.0~13.2,13.2~9.5和9.50~4.75 mm),试验采用的骨架型级配设计空隙率为4%,在9.5~13.2,4.75~9.5 mm两档集料比例为60∶40时,粗料间隙率VCADRC最小、堆积密度最大,骨架结构最优.在骨架干涉作用中,4.75~9.5 mm用量为影响因素之一,而贝雷法中比例参数CA值比可作为骨架检验方法.

3.1 9.5 mm通过率对沥青混合料空隙率的影响

保持粗、细集料比例为6∶4(即9.5~13.2和4.75~9.5 mm矿料的比例为6∶4),2.36 mm以下细集料通过率不变.通过标准马歇尔试验方法,以5%为间隔变化9.5 mm通过率,改变4.75~9.5 mm用量,研究其对混合料空隙率的影响.5个级配4.75~9.5 mm的用量分别为34.4%、29.4%、24.4%、19.4%、14.4%.试验结果见表5.

表5 9.5 mm通过的质量分数对空隙率的影响

由表5可知:空隙率与4.75~9.5 mm用量相关程度很大.随着其用量增大,空隙率增大,并且在19.4%~24.4%范围内稳定.当用量占比超24.4%临界条件时,会撑开骨架结构导致混合料空隙率迅速变化.24.4%临界值之前,9.5 mm通过率每增大5%,空隙率增大0.3%.超过临界值24.4%时,空隙率增大0.9%,这是因为粗集料间隙率逐渐改变为单一集料的堆积情况,空隙率快速变化.继续增加用量后,空隙率变化较小,为0.3%.因为试验在骨架的条件下进行,空隙率随9.5 mm通过率的变化幅度小.因此4.75~9.5 mm用量不能过大,而且在24.4%临界之前对空隙率影响较小.

3.2 CA值对沥青混合料空隙率的影响

贝雷法是沥青混合料的设计方法,也是检验方法.通过CA值对粗集料中骨架进行设计和评价,具体计算见式(5).以最大公称粒径D的22%对应的筛孔孔径(pcs=D×0.22)作为粗料中粗细集料的分界点.

CA=(PD/2-PPCS)/(100-PD/2)

(5)

式中:PD/2、Ppcs分别为混合料级配曲线在D/2筛孔孔径、pcs的通过率.

对于AC-13沥青混合料,D=13 mm,pcs取最近的2.36 mm孔径,D/2取4.75 mm.

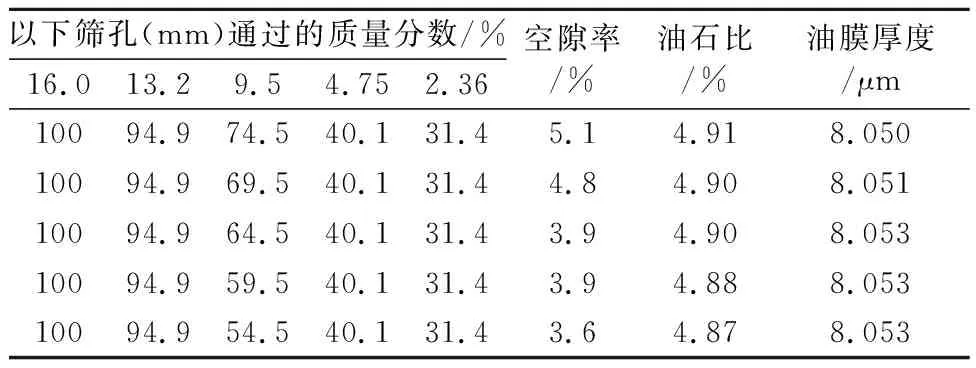

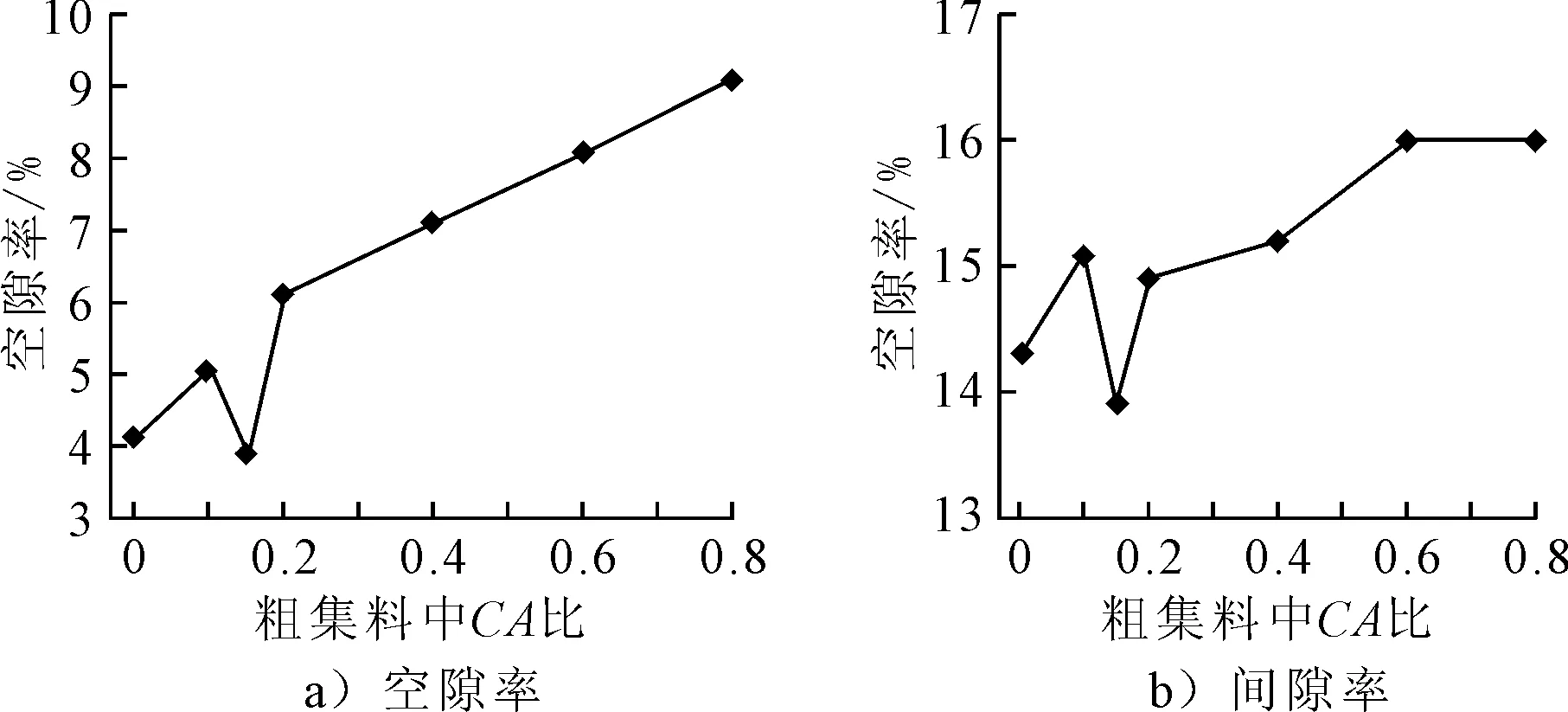

粗集料中9.5~13.2 mm:4.75~9.5 mm的比例保持60∶40骨架结构.细集料2.36 mm以下细集料通过率不变,通过以5%的变化规律改变4.75 mm通过率,从而改变粗料中CA值的变化.通过标准马歇尔试验测定空隙率,设计通过率见表6.不同CA值对应粗集料空隙率和间隙率见图2.

表6 不同CA值设计通过率试验结果

图2 不同CA值对应粗集料空隙率和间隙率

由图2可知:随着CA比增大,细集料对粗集料干涉作用越来越明显.因为整个粗集料组成向单一粒径方向发展,矿料间隙率越来越大,造成沥青混合料难以压实[16].当CA值<0.15时,由于粗骨料在粗料中所占比例较高,导致空隙率变大;CA值=0.15时,骨架空隙填充充分,VMA最小,CA比在0.15之前,增大0.1,对应空隙率增加1%;当CA值>0.15时,粗料中的细骨料增多造成干涉,撑开骨料形成的空隙,导致混合料中的空隙率大幅度变大.CA比增大0.2,空隙率对应增大1%.

由表6可知:在集料骨架形成以后,不同CA比的沥青混合料在力学性能方面相当,且在集料骨架的形成过程中无规律性关系.当CA值在0.15时,对应VMA最小,结构最强.

3.3 细集料对沥青混合料空隙率的影响

逐级填充理论中粗骨料的空隙来决定细集料的填充量,并以此推广到下一级的细集料,以此类推填充骨架.贝雷法提出将细集料分为可控的第二、三控制筛孔,以FA检验法对相应筛孔进行控制计算,而其他非控制筛孔通过泰波公式设计以减少对试验结果的影响.矿粉用量对沥青混合料的路用性能影响较大,而贝雷法中并未提及计算矿粉相关的方法.因此结合贝雷法的FA比检验方法,将矿粉作为第四筛孔控制[17-18],可得到矿粉对试验的具体影响,计算公式为

FAp=PMCS/PTCS

(6)

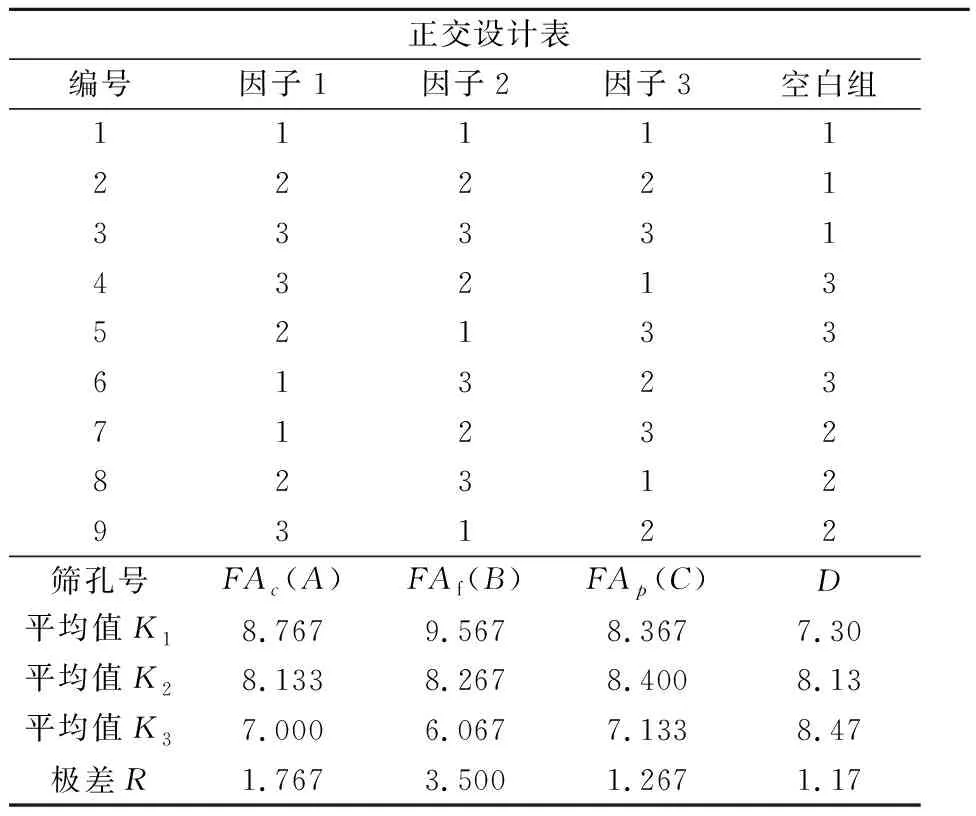

骨架条件下,第二、三、四控制筛孔每3个因素,设计正交实验,以单档关键筛孔变化,考虑细集料综合变化条件下对应空隙率的变化,正交试验因素见表7.

表7 正交试验因素

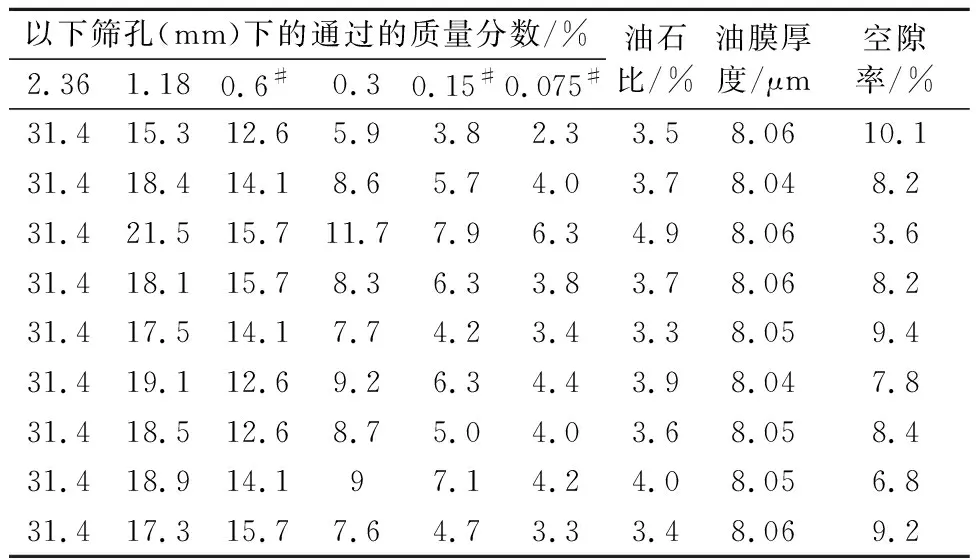

因素水平表设计见表8.细集料通过率设计中,保持2.36 mm的第一控制筛孔通过率不变,通过FA公式计算对应正交因素,来确定第二、三、四控制筛孔的通过率.而未参与FA公式计算的1.18、0.3 mm的通过率,通过(P1/P2)=(d1/d2)n插值计算[19],减少这两档细集料对试验结果的影响,试验设计通过率见表9.

表8 因素水平表设计

表9 细集料变化设计通过率

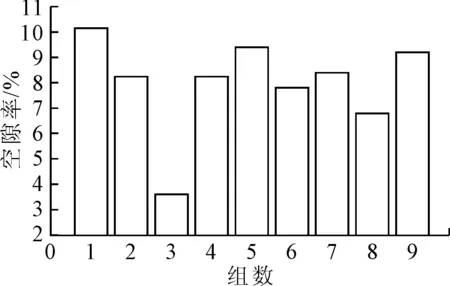

表10为方差结果,图3为细集料通过率变化对应空隙率.

由表10和图3可知:通过极差计算FAf>FAc>FAp,方差结果中F0.1(2,2)=9

表10 方差结果

图3 细集料通过率变化对应空隙率

4 结 论

1) 以VCADRC为骨架设计指标,结合CBR力学性能验证,推荐13型骨架密实型级配中粗料比例为70∶30~58∶42,可形成骨架结构.VCADRC检验方法可根据粗集料堆积VCADRC、预设空隙率及现场材料的体积指标,设计出填充效果优的骨架密实型沥青混合料,同时可对该种级配进行快速验证.

2) 4.75~9.5 mm矿料用量在19.4%~24.4%范围内,空隙率接近设计空隙率且力学性能较稳定.CA比超过0.15临界值后,粗集料对骨架结构干涉作用加强.同时在集料骨架形成之后,不同CA比的力学性能大致相同,与骨架的形成过程无规律性.

3) 在骨架结构中,细集料对混合料的空隙率的影响最大差值可达6.5%.0.15~0.3 mm粒径的集料填充对空隙率影响最大,其次为0.6~1.18 mm最后为0.15~0.075 mm.细集料关键筛孔推荐值为FAc=0.5,FAf=0.5,FAp=0.8.

4) 本文以贝雷法FA值检验法设计细集料填充试验,虽然通过插值法对未计算到的1.18,0.3 mm筛孔进行控制,排除对试验结果的干扰,但是在实际应用中两个粒径及其他因素对空隙率的关联性有待验证.