玄武岩纤维增强钢层合板拉伸性能研究

2023-01-18李耘宇石蜀雁

李耘宇 石蜀雁

(武汉理工大学交通与物流工程学院1) 武汉 430063) (武汉理工大学船海与能源动力工程学院2) 武汉 430063)

0 引 言

纤维增强金属层合板(fiber metal laminate,FML)是由金属层和纤维增强复合材料层(fiber reinforced polymer,FRP)按一定顺序铺叠而成的复合材料[1-2],结合了FRP与金属的优点,强度大、耐疲劳、抗冲击,得到了国内外学者们的广泛关注与研究.Corte′s等[3-5]对钛基碳纤维层合板(TI-CF FMLs)进行了拟静力拉伸试验与疲劳试验.结果表明:TI-CF FMLs有着极好的拉伸性能,且与钛合金相比有更优越的疲劳性能.廖建[6]对玻璃纤维增强铝层合板(glass-fibre reinforced aluminium laminate,GLARE)进行了拉伸试验和四点弯曲试验,发现GLARE克服了单一复合材料和金属材料的不足,不但比强度和比刚度高,还具有金属材料的韧性和可加工性.Carrillo等[7]研究了一种基于自增强聚丙烯(self-reinforced polypropylene, SRPP)复合材料和铝合金的新型热塑性基体FML的力学性能.结果表明:这种新型FML比普通热塑性复合材料有更高的强度,破坏应变也比普通铝合金大得多.蔺晓红[8]通过ABAQUS有限元分析软件模拟了低速和高速冲击下的碳纤维增强铝合金层合板(carbon-fibre reinforced aluminium laminate,CARALL),从变形、吸能,以及试件中的金属和复合材料的损伤等角度进行了对比分析,以此讨论CARALL承载过程中的动力响应及损伤.康欣然[9]建立了GLARE加筋壁板在冲击作用下的仿真模型,并研究了冲击角度及冲击位置对整个结构件的冲击性能影响,得到了 GLARE加筋壁板抗高速冲击的薄弱部位.刘芳芳[10]考察了铺层顺序对层合板抗冲击性能的影响,并针对抗冲击性能对层合板金属层厚度进行多目标优化.孙静等[11]研究了金属类型、体积分数以及铺层角度对TI-CF FML比拉伸性能的影响.综上所述,FML能充分发挥FRP与金属的特性,与FRP相比有着更高的刚度与延性,与传统金属材料相比则有着更好的能量吸收能力和抗冲击性能[12].

然而,FML中常用的金属材料(铝合金、镁合金或钛合金等)成本过高,限制了其在土木工程等领域的应用.而钢材作为传统建筑材料,在有着优越性能的同时,成本低廉.作为FRP中常用的一种增强纤维,玄武岩纤维绿色环保、力学性能优异、成本低廉、耐久性好.因此,文中提出将玄武岩纤维增强复合材料(basalt fiber reinforced polymer,BFRP)与钢结合,制成了新型材料BSRL(basalt fiber reinforced steel laminate),研究探讨了该材料在单轴拉伸下的力学性能并提出了其拉伸作用下的本构模型,探讨了纤维体积比(fiber volume fraction,FVF)对材料性能的影响.

1 试验概况

1.1 试验材料特性

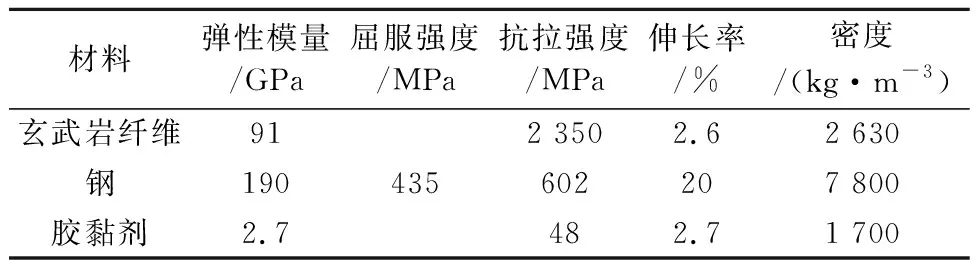

试件BSRL所使用的玄武岩纤维布由四川某公司生产,厚度为0.115 mm,胶黏剂采用大连某公司生产的JGN-T型建筑结构胶,钢板均为16Mn钢.各材料性能参数见表1.除钢板的材料参数由拉伸试验确定外,其余材料参数均由厂家提供.由于BSRL中的胶含量很少,因此计算总质量时,结构胶的质量忽略不计.

表1 材料的基本性能

1.2 试件设计与制备

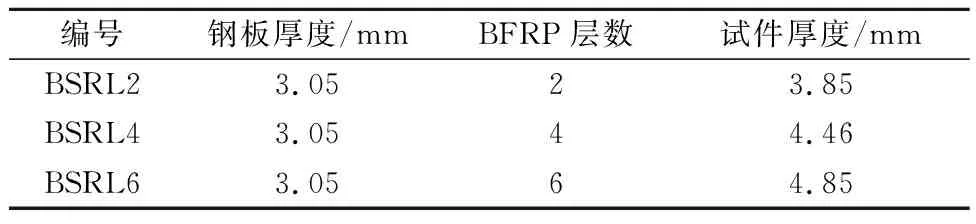

制备的BSRL试件共三组,由内部钢板与外部0°方向的单向纤维布复合而成.方便起见,对试件进行编号,编号由两部分组成,第一部分的字母表示试件种类,第二部分的数字表示外部纤维布的层数.例如,BSRL2代表在钢板两面分别对称铺设2层0°方向玄武岩纤维布的BSRL.内部钢板尺寸及形状参照文献[13],见图1与表2.

图1 BSRL试件示意图与实物图

表2 BSRL试件分组及参数

试验中BSRL试件均为手糊成型,其具体制备工艺如下:①用酒精或丙酮擦除钢板表面的油污和杂质;②去除钢板表面氧化层并对钢板表面进行粗化处理,而后再用酒精除去钢板表面碎屑,确保胶黏剂能完全浸润钢材表面;③将裁好并充分浸渍结构胶的玄武岩纤维布与钢板黏结,挤去多余的结构胶并保证纤维束的轴向与钢板长度方向平行;④将配重块置于制作好的试件上以避免出现初始挠曲,在室温下固化成型.根据文献[14],为防止BSRL在拉伸过程中端头处的BFRP过早断裂,在端头处设置了铝制的加强片,最终制作成型的BSRL试件.

1.3 试验加载与测量装置

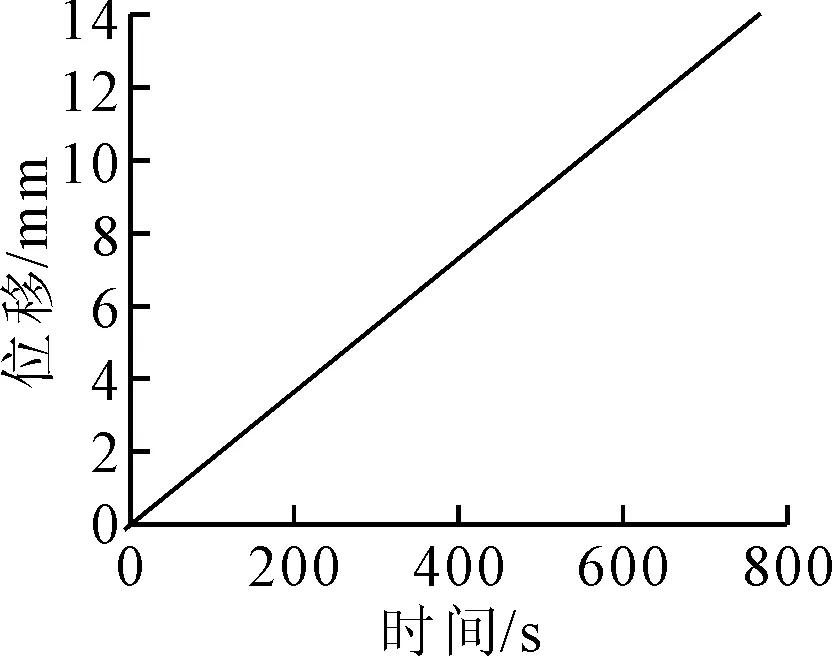

单调轴向拉伸试验利用济南某集团生产的WDW-B200E万能试验机进行加载,加载全程采用1 mm/min的位移速度进行加载控制.BSRL变形数据由两套采集系统测量得到:外部BFRP断裂前的数据由电子引伸计测量得到;外部BFRP断裂后的数据由试验机夹头位移通过计算得到.图2为单调加载速率.

图2 单调加载速率

2 试验结果与理论模型

2.1 试验结果与分析

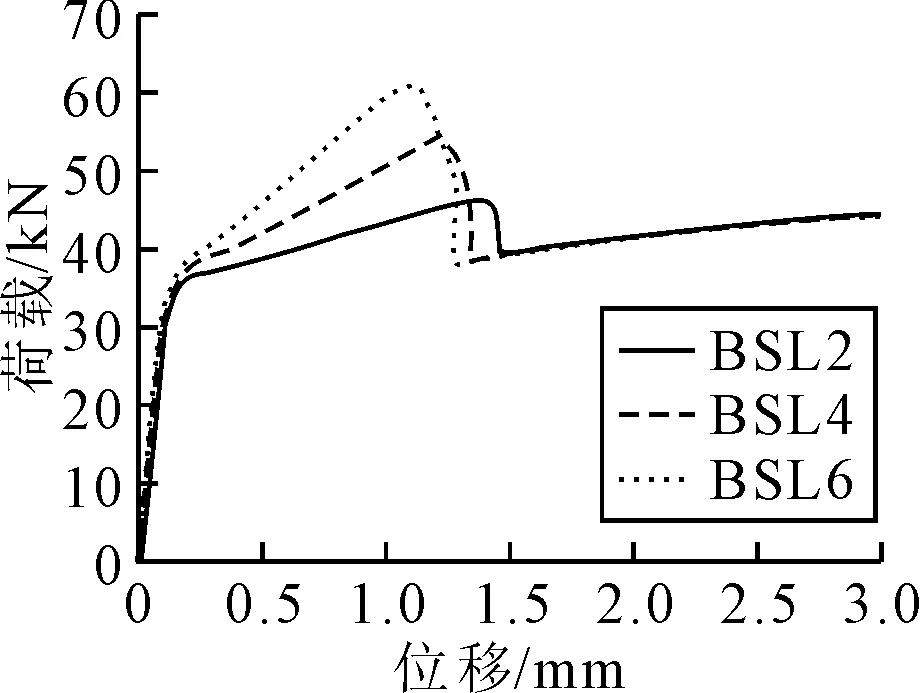

图3为BSRL荷载-位移曲线.三组BSRL试件在加载过程中都有着极为相似的试验现象:在加载初期,外部BFRP与内部钢板均处于弹性阶段,表现为荷载随位移呈线性增长;当位移增长至0.12 mm时,BSRL试件在位移相同的情况下,荷载的增加幅度减小,但仍持续稳定地增加且荷载-位移曲线仍几乎为直线,即为BSRL稳定的二次刚度.随着荷载的增加,试件发出“啪啪”的响声,此时中部的BFRP开始出现微小的裂缝;当位移增至1.5 mm,荷载达到最大值,试件发出短暂的巨响,中部纤维崩裂,但并未炸开(见图4),此时承载能力迅速下降且位移几乎不再增加,荷载全部由内部钢板承担.试验过程中,BSRL均没有产生明显的剥离现象,其破坏形式也与理想破坏形式比较一致.

图3 BSRL荷载-位移曲线

图4 BSRL典型破坏模式

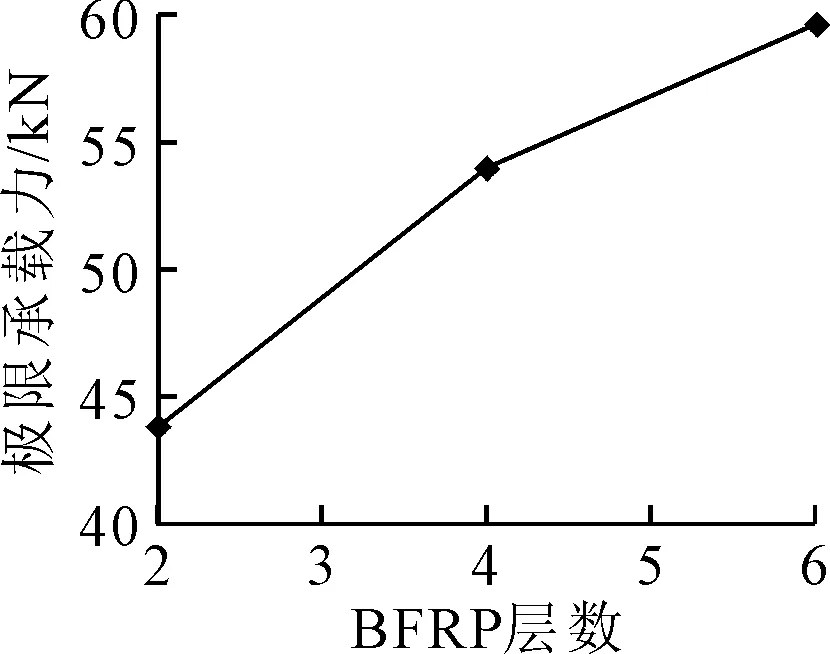

3组试件的承载能力见图5.由图5可知:随着外部BFRP层数的增加,BSRL试件的承载能力有着较为显著的变化:BSRL6与BSRL4试件较BSRL2试件的极限承载能力分别提高了36%与20%.随着外部复合BFRP层数的增加,BSRL的极限承载能力得到了提升;且与BFRP层数几乎呈线性关系.

图5 BFRP层数对BSRL承载能力的影响

2.2 BSRL理论模型

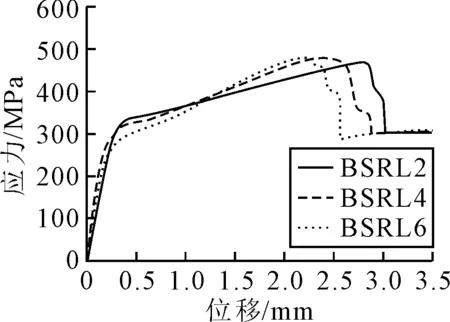

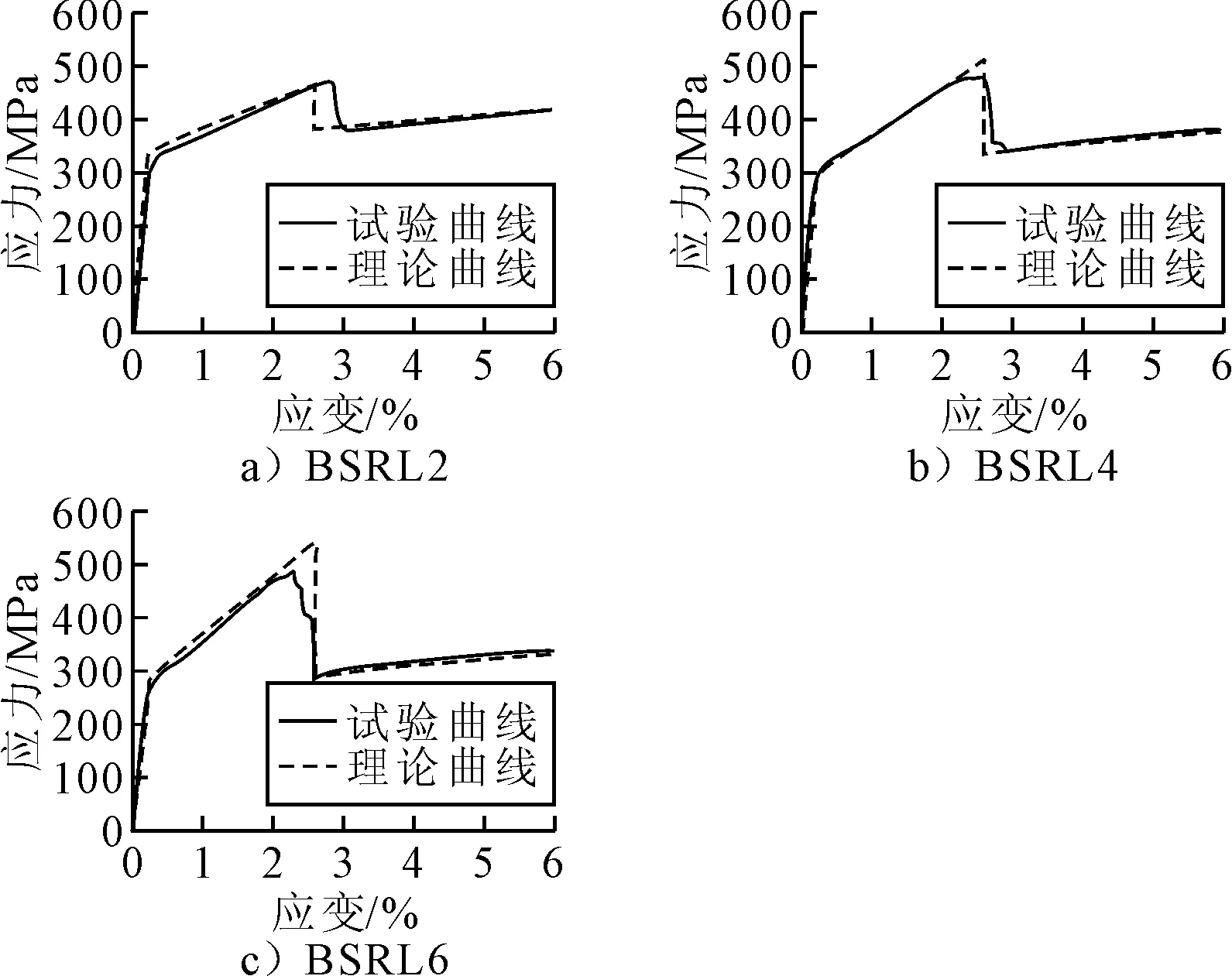

根据图5可得到试件的应力-应变曲线,见图6,不难看出对于承受单轴拉伸荷载的BSRL试件,其应力应变关系可根据应变分为三个阶段.

图6 BSRL试件的应力-应变曲线

第一阶段,应变从0到内部钢板的屈服应变,此时弹性模量EI和拉应力σI为

σI=ε(EsAs+EbfAbf)/A,0≤ε≤εy

(1)

EI=(EsAs+EbfAbf)/A,0≤ε≤εy

(2)

式中:Es、As分别为钢板的弹性模量和截面面积;Ebf、Abf为BFRP的弹性模量和截面面积;εy为钢板屈服时的应变,A为BSRL的截面面积,且A=As+Abf+Ar,其中Ar为胶体的截面面积.

第二阶段,应变从钢板的屈服应变到BFRP的断裂应变,此时弹性模量EII和拉应力σII可表示为

σII=(fyAs+εEbfAbf)/A,εy≤ε≤εbfu

(3)

EII=(EbfAbf)/A,εy≤ε≤εbfu

(4)

式中:fy为钢筋屈服应力;εbfu为BFRP断裂应变.

第三阶段,应变为BFRP断裂后的应变,此时钢材已进入到强化阶段,为准确预测BSRL的残余力学性能,弹性模量EIII和拉应力σIII为

σIII=fyAs/A+EIII(ε-εy),εbfu≤ε≤εsu

(5)

EIII=(fsu-fy)As/(εsu-εy)A,εbfu≤ε≤εsu

(6)

式中:fsu与εsu分别为钢板断裂时的应力与应变.

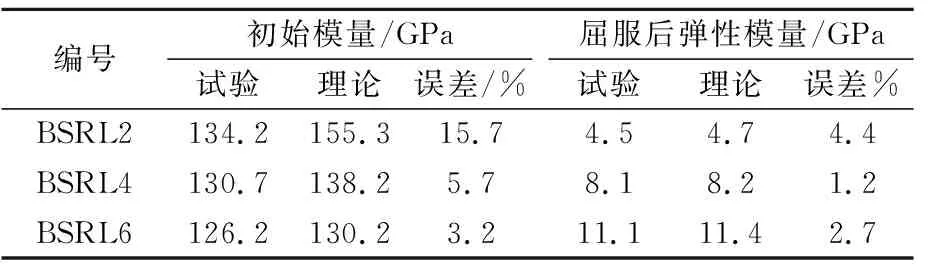

根据提出的理论模型并结合图1、表1~2提供的BSRL的尺寸及材料参数,可计算得到BSRL的理论预测值(见表3~4),并与试验结果进行对比,见图7.由图7可知:理论预测值与试验结果吻合较好,误差基本都能控制在10%以内;仅BSRL6的试验值与理论值误差较大,最大达到16%,是由于所有试件均为手糊,质量控制上不可避免会出现一定的问题:在制作时可能有少数纤维束存在初始弯曲,即未平行于钢板长度方向;或者在加载过程中,随着钢板的屈服,应变不断增大,而胶结剂抗拉强度较小,粘结不充分,使得BFRP与钢板间出现局部剥离,进而影响BSRL承载能力.

表3 BSRL单轴拉伸试验弹性模量一览表

表4 BSRL单轴拉伸试验强度一览表

图7 试验与理论曲线对比图

3组BSRL试件的应力-应变试验曲线均与理论曲线趋势相同,吻合良好,验证了提出的BSRL的本构模型的准确性.

3 讨论与分析

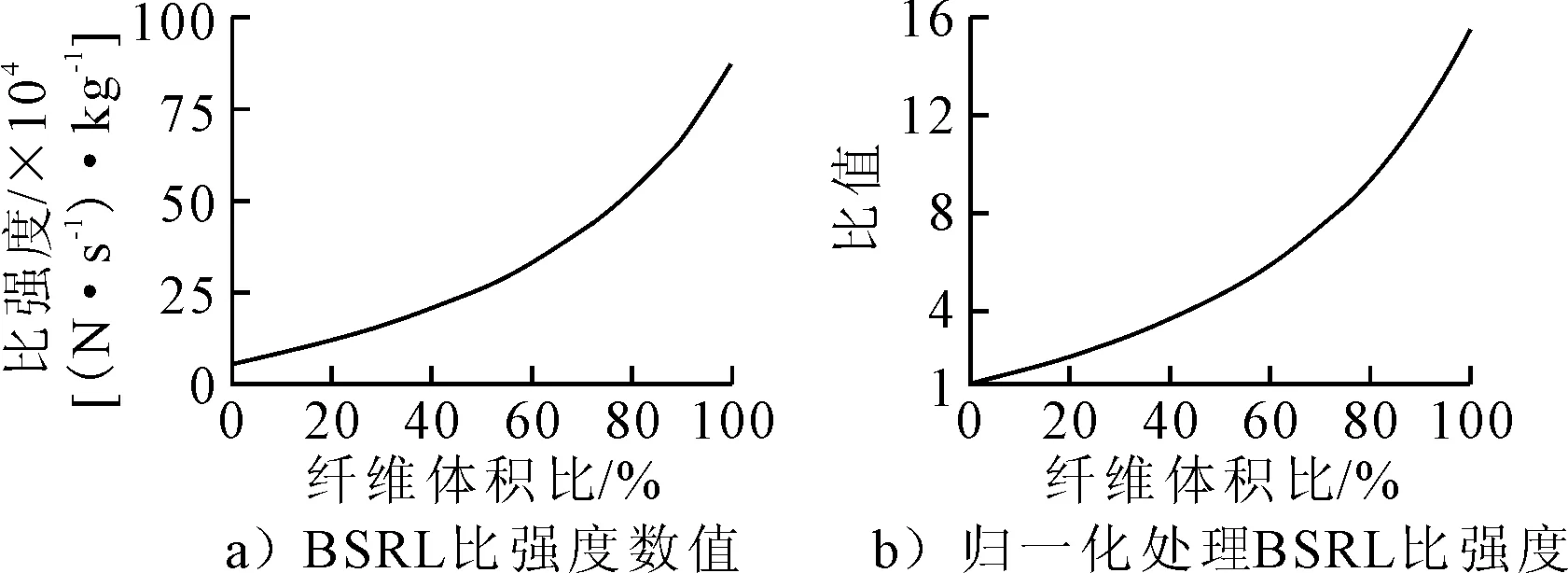

3.1 比强度

比强度,即为材料的极限强度与密度之比,是衡量复合材料力学性能的重要指标,是轻质、高强材料的重要特征.基于提出的理论模型可得到纤维体积比对比强度的影响规律,见图8.

图8 BSRL比强度随纤维体积比的变化情况

由图8可知:随着纤维体积比的增加,比强度总体呈非线性增长趋势:当纤维体积比小于40%时,随着纤维体积比的增大,比强度近似线性增长,至纤维体积比为40%,其比强度已增长至原来的4倍;当纤维体积比在40%~80%,比强度的增长速率明显高于前一阶段,表现为纤维体积比增长幅度相同时,比强度增长更明显;当纤维体积比增至80%,比强度与纤维体积比近似成线性相关,但斜率明显高于第一阶段,当纤维体积比增至100%,比强度提升非常显著,约为纤维体积比为0%时的比强度的16倍.值得注意的是,纤维体积比为0%与100%,分别对应于钢板与纯BFRP片材.

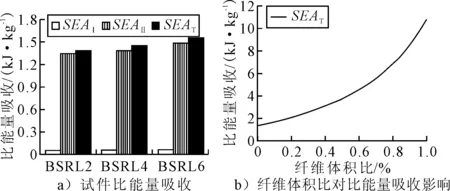

3.2 比能量吸收

比能量吸收,即为能量吸收量与质量之比,该指标反应了材料吸收能量的特性,是土木工程中抗震性能分析的重要参数.对于BSRL材料,尽管BSRL外部的BFRP破坏后仍可继续承载,此时由内部钢板承受荷载,但是其承载能力猛然下降,尤其当纤维体积比较高时,表现为脆性破坏特性,基于结构安全考虑,定义BSRL外部的BFRP破坏即为材料失效.因此,文中只对前两个阶段的比能量吸收进行探讨:第一阶段为弹性阶段;第二阶段为钢屈服至BSRL失效.结合已验证的BSRL的理论模型,可推导出如下公式对BSRL的比能量吸收进行描述.

(7)

(8)

(9)

式中:SEAⅠ、SEAⅡ分别为第一阶段、第二阶段的比能量吸收;SEAT为总体比能量吸收,是第一阶段和第二阶段的比能量吸收之和;ρ为BSRL的密度,其他参数同2.2.

基于试验结果可得到三组试件在不同阶段的比能量吸收,见图9a).由图9a)可知:对于BSRL试件,第一阶段的比能量吸收远小于第二阶段的比能量吸收;且随着纤维体积比的增长,总体比能量吸收呈增长趋势.根据式(7)~(9)可得到纤维体积比与比能量吸收之间的理论关系,见图9b).由图9b)可知:随着纤维体积比的增长,总体比能量吸收呈非线性增长,且纤维体积比最大(接近100%)时的总体比能量吸收约为纤维体积比最小(接近0%)时的6倍.综上所述,纤维体积比的增加能有效改善材料的能量吸收性能.

图9 BSRL比能量吸收

4 结 论

1) BSRL具有稳定的二次刚度,随着复合纤维层数的增加,屈服强度和初始模量略微减小,而极限抗拉承载力和二次刚度都有所提升;且极限抗拉承载力随纤维层数增加几乎呈线性增长.

2) 理论模型准确可靠,能较好的预测BSRL的拉伸性能.

3) BSRL的比强度与比能量吸收都随着纤维体积比的增长呈非线性增长,该结论将为后续BSRL在各种不同需求下的材料配比优化提供理论基础.