刚性路面加铺薄层沥青设计空隙率和压实特性

2023-01-18杨德胜吴建良杨锡武

刘 克 杨德胜 张 昭 吴建良 杨锡武 张 锋

(重庆市智翔铺道技术工程有限公司1) 重庆 400067) (重庆交通大学土木工程学院2) 重庆 400074) (湖南理工学院土木建筑工程学院3) 岳阳 414006) (招商局重庆交通科研设计院有限公司4) 重庆 400067)

随着路面技术的进步、环保理念的提升以及建设成本控制的需要,越来越多的工程开始减小沥青加铺层的厚度[1-4].当加铺层厚度减薄至2 cm时称之为刚性路面的薄层加铺,这种新型路面结构符合“强基薄面”的设计理念,是适应我国建材工业产业结构的环境友好型路面养护方案[5].相较于常规厚度的加铺或者沥青路面薄层加铺,刚性路面上的薄层沥青混合料在性能要求上有如下特点:①更好的可压实性,防止降温过快导致较大的现场空隙率;②较强的变形能力,延缓裂缝形成;③高温稳定性要求有所降低;④更好的粘结力防止推移;⑤更好的防水性能,防止降水入渗破坏路面结构强度[6].

沥青混合料马歇尔设计方法是以体积指标为主要参数的经验法,其思想是在标准方法下成型试件的体积参数满足经验性指标后,在通常能够实现的现场压实条件下可以得到综合性能优良的路面.当铺筑厚度显著减薄后,以上设计思想存在如下问题:①比表面积增加后,料温降低较快,有效压实时间缩短;②路用性能与空隙率的关系发生变化,例如同一空隙率时薄层比厚层更容易渗水,即基于正常铺筑厚度的体积指标-路用性能经验关系不再适用;③由于沥青混合料的尺寸效应,比表面积增加后,按原有试验规程得到的空隙率所代表的材料密实程度已经发生变化.因此,需要重新调查薄层材料的压实特点,建立薄层材料空隙率与路用性能的新关系.

文中拟通过室内外试验探讨2个问题:①沥青混合料厚度减薄后,多大的空隙率可以满足防渗的要求?②现场条件下能否得到、如何得到这个空隙率?另外,对薄层加铺过程中料温的变化、刚-柔界面的结合以及构造深度的控制进行分析.

1 薄层沥青混合料空隙率与渗水系数的关系

用10 cm厚的车辙试模成型组合试件:①先在试模下层浇筑7.5 cm厚水泥混凝土,养生后刷除表面浮灰,用铺砂法检测表面的构造深度;②在水泥混凝土表面涂刷溶剂型沥青黏结剂GS.GS实干后,按2.5 cm厚度控制轮碾成型AC-10,级配见表1,轮碾成型温度150 ℃(沥青混合料插捣过程中用红外测温仪检测),碾压遍数分为8和14遍.

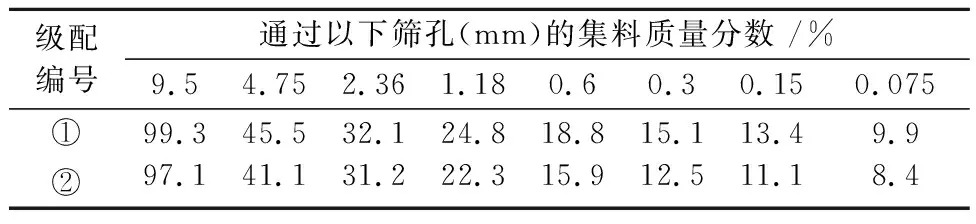

表1 室内试验的级配

在试件表面正中测定渗水系数,然后仔细清除表面密封胶和下层水泥混凝土,最后检测AC-10空隙率:①用表干法检测整块试件的毛体积相对密度γf,计算整块试件空隙率;②在试件中部钻取直径10 cm芯样三个,用表干法检测γf,计算芯样空隙率均值.试验结果见表2.

表2 不同级配轮碾成型薄层组合试件的试验结果

沥青混合料渗水系数随空隙率递增,随层厚递减[7].根据表2的试验结果,可以得到2.5 cm厚轮碾试件及其芯样空隙率与渗水系数的关系:芯样空隙率为1.8%或者轮碾试件空隙率3.2%时,对应的渗水系数为100 mL·min-1;芯样空隙率为2.2%或轮碾试件空隙率3.6%时,对应的渗水系数为200 mL·min-1.因此,在某个渗水系数标准下,从常规厚度减薄成2.5 cm后空隙率大致需要减小3.5%.

沥青混合料的组成结构受边界条件影响,在原材料、配合比、均匀性和密实度完全相同的情况下,不同形状、不同体积的试件会有不同的比表面积和开口空隙数量,按照规范方法和成型温度成型马歇尔试件的空隙率才是沥青混合料的基本特征.因此,需要将轮碾试件及其芯样空隙率转化为标准马歇尔试件空隙率.相对于标准马歇尔试件,轮碾试件由于比表面积较大,其γf较小,空隙率较大;芯样由于周边切割和切割面被沥青胶浆堵塞,其γf较大,空隙率较小[8].表2中标准马歇尔试件击实温度150 ℃,击实150次.在相同成型温度条件下,5 cm试件轮碾14遍与标准马歇尔试件击实150次的压实作用是相当的,并符合常规的现场压实能力.表2中马歇尔空隙率比轮碾14遍试件的芯样空隙率仅仅大了0.2%.因此,若要使2.5 cm薄层AC-10的渗水系数小于100 mL·min-1,则其马歇尔试验的空隙率需要小于2.0%,并且现场压实度应大于100%.如果按常规目标空隙率4%进行设计,现场压实度需要达到102%,这对于基面刚性大、料温散失快、比表面积大的水泥路面加铺薄层沥青混合料非常困难.

2 刚性路面加铺薄层沥青混合料的现场压实试验

薄层加铺压实试验在水泥混凝土路面上进行.先对混凝土表面进行精铣刨,铣刨面构造深度0.72~0.90 mm.铣刨面除尘后按0.40 kg·m-2洒布溶剂型沥青黏结剂GS.薄层AC-10的生产油石比5.5%,双机联铺宽度11m,松铺厚度2.3 cm,压实机具为13 t维特根悍马HD128双钢轮压路机和26t柳工CLG6526E轮胎压路机;薄层AC-13的生产油石比4.9%,为隧道内单车道摊铺,摊铺宽度4 m,松铺厚度2.0 cm,压实机具为13 t宝马格BW203AD-4AM双钢轮压路机和26 t徐工XP303KS轮胎压路机.

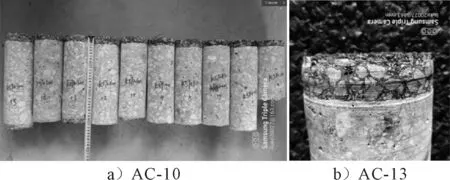

在摊铺机搅笼内取样沥青混合料,抽提筛分试验和马歇尔试验的结果列于表3~4.表4中,马歇尔试件击实次数为150次;摊铺温度为摊铺机搅笼内的混合料温度;压实遍数为区段内平均遍数,即根据压路机在考察区段内的碾压时间、压实宽度、区段面积和代表性碾压速度计算得出.图1为试验段芯样照片.

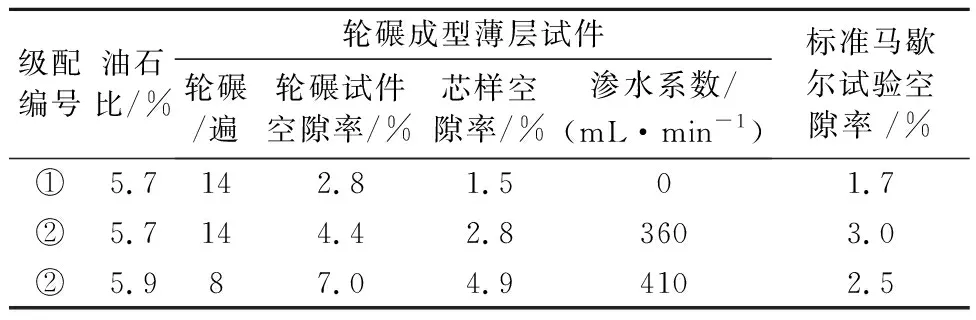

表3 现场压实试验的级配

表4 现场压实工况与试验结果

图1 刚性路面加铺薄层沥青混合料的芯样(φ=10cm)

现场试验结果表明:①因沥青层较薄且与刚性基面粘结牢固,撬动取芯及切割会损坏芯样,使芯样空隙率大于实际空隙率;②在正常气象和摊铺温度条件下,试验段A、B、C的压实总遍数已高达19遍~21.5遍,形成的压实作用远大于通常施工和标准击实试验的压实作用,但渗水系数仍然较大,证明压实遍数增加并不能减少渗水,在刚性路面上加铺薄层沥青混合料压实极为困难;③试验段B使用了两种压实工艺,摊铺温度和气象条件接近,但采用胶轮初压工艺时渗水系数明显下降,说明在料温较高的初压阶段采用搓揉压实可以取得较好防渗效果;④试验段A的压实工艺和遍数都相同,说明不同压实温度对渗水系数有显著影响,提高摊铺温度对压实有利;⑤试验段B、C都采用了胶轮初压的工艺,但级配较细的试验段B的渗水系数和构造深度都较小;⑥试验段D压实遍数少、气象条件恶劣,但渗水系数并非最大,说明减小设计空隙率(马歇尔试件空隙率)是减小现场空隙率和渗水系数的关键;⑦只有在设计空隙率较小、料温较高、气象条件正常并且采用胶轮初压条件下,2 cm厚AC-10的渗水系数方才小于100 mL·min-1.

3 刚性路面加铺薄层沥青混合料的压实温度

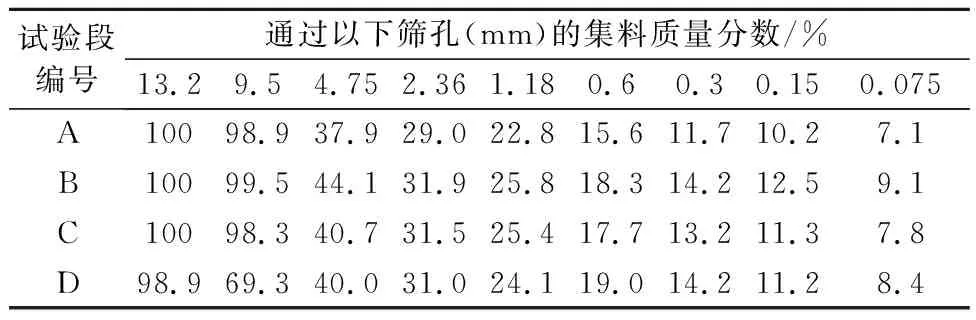

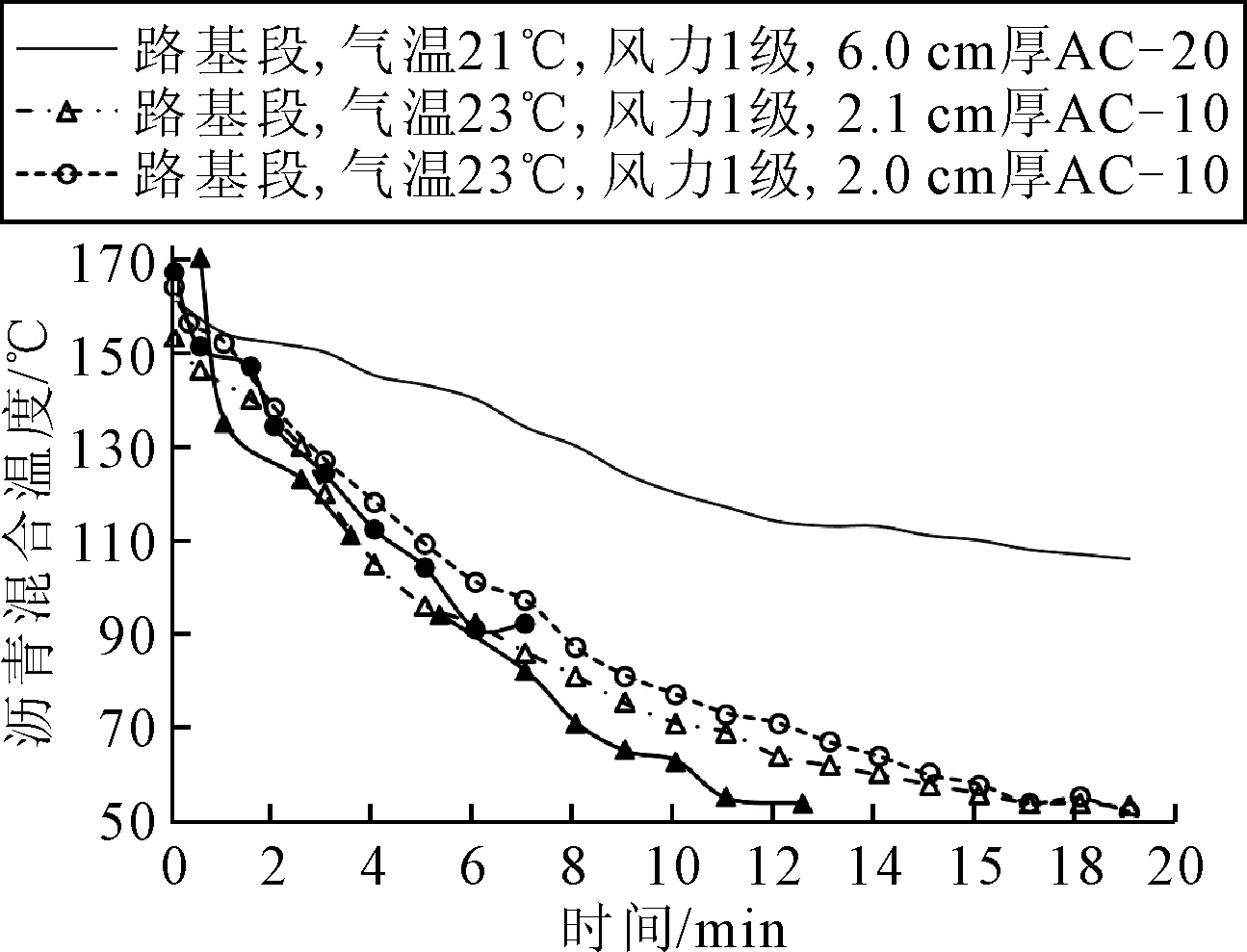

采用手持式红外测温仪,在四种工况下定点测量了刚性路面上加铺厚度1.8~2.1 cm热拌沥青混合料的降温历程,具体工况和测量结果见图2.图2中不同时刻的料温取固定摊铺横断面内的最大值,0 min时刻为料笼内料温.

图2 刚性路面加铺薄层沥青混合料的降温过程

摊铺3 min后,薄层AC-10温度分别降低33 ℃、37 ℃,降幅达6 cm厚AC-20的3倍.摊铺19 min后,薄层AC-10温度分别降低100 ℃、112 ℃,降幅为6 cm厚AC-20的2倍.

薄层AC-10采用双机联铺,摊铺于前的一板沥青混合料不能紧跟碾压,初压开始时刻变化于3~6 min,复压结束时刻变化于15~19 min,即薄层AC-10压实温度变化范围分别为120~53、127~52 ℃,稍有异常,初压温度就会低于100 ℃.而6 cm厚AC-20压实温度变化范围为150~106 ℃,范围中值较薄层AC-10高48 ℃.如果使用温拌沥青,将薄层混合料有效压实温度下限降至70 ℃,其复压也须在10 min内完成,而6 cm厚AC-20压实时间超过19 min.

隧道内铺筑薄层AC-13有2种工况:(工况1)气温19 ℃、风力2级的气象条件略差于前述薄层AC-10,但它们的降温历程几乎是相同的,说明气象条件的小幅变化对降温历程影响甚微;(工况2)气温8 ℃、风力4级时薄层AC-13降温明显较快,4.5 min后降至100 ℃左右,复压温度仅112~55 ℃.工况2在摊铺0~2 min的大幅降温主要受刚性基面温度较低的影响;而摊铺6 min后降温速率并未像其余工况一样减缓,是受较大风力的影响.

4 刚-柔界面的结合情况

4.1 刚-柔界面结合不良的现象和原因

刚性水泥混凝土基面与柔性沥青加铺层的结合情况是影响现场渗水系数的重要因素.当刚-柔界面结合不良时,层间会有联通的空隙(或称之为加铺层的底面构造)[9],成为平面渗水的通道,并且增加加铺层的芯样空隙率.柔-柔界面结合良好几乎没有间隙,有研究发现柔-柔结合甚至能增加基面的原有密度[10].在前述现场试验中,采用胶轮初压减小了渗水系数的原因是:在搓揉作用下,沥青混合料颗粒位置得以调整,其底面形态在一定程度上匹配了刚性基面的构造.

与柔-柔界面结合不同,刚性基面不会因施工时覆盖热拌沥青混合料而升温软化,界面上下嵌合只能依靠沥青混合料颗粒位置的调整.其次,水泥混凝土的热传导系数相对较大,取其导热系数为1.28,沥青混合料导热系数1.05,可简单计算在刚性路面上罩面比在沥青路面上罩面的导热量大约多22%,对于层厚较薄的沥青罩面而言,料温降低速度会更快,沥青混合料颗粒位置的调整更为困难.

4.2 刚性基面构造对界面结合的影响

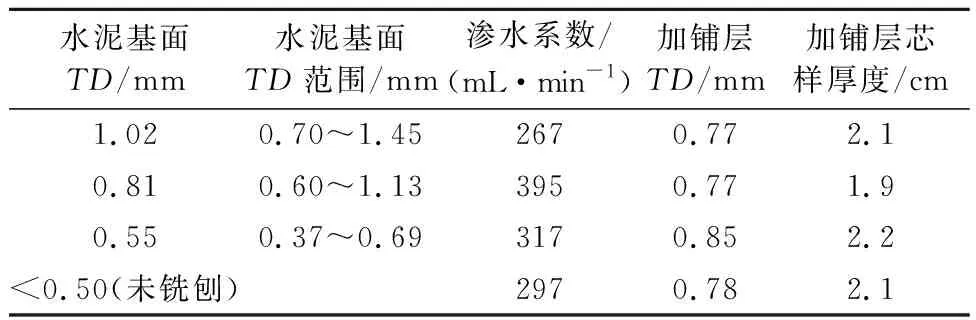

当基面构造深度较大时,凹陷处汇集较多的粘结剂,洒布总量较高,一定程度上填充了界面间隙;基面构造深度较小或者未铣刨时,黏结剂用量虽然少但粒径较大的骨料不会被凸起的基面构造所阻碍.为确认基面构造深度(TD)对渗水系数的影响,在大量现场试验数据中筛选配合比相同、压实条件相近而基面构造深度不同的路段进行统计分析,结果见表5.基面TD-渗水系数-加铺层TD之间并无明确关系,因此基面TD不是影响层间结合的关键因素.选择铣刨工艺时应主要考虑清除风化层、增加层间剪切和作业效率,无须考虑对层间结合的影响.

表5 不同基面构造深度的薄层沥青罩面现场试验结果

5 渗水系数与构造深度的矛盾关系

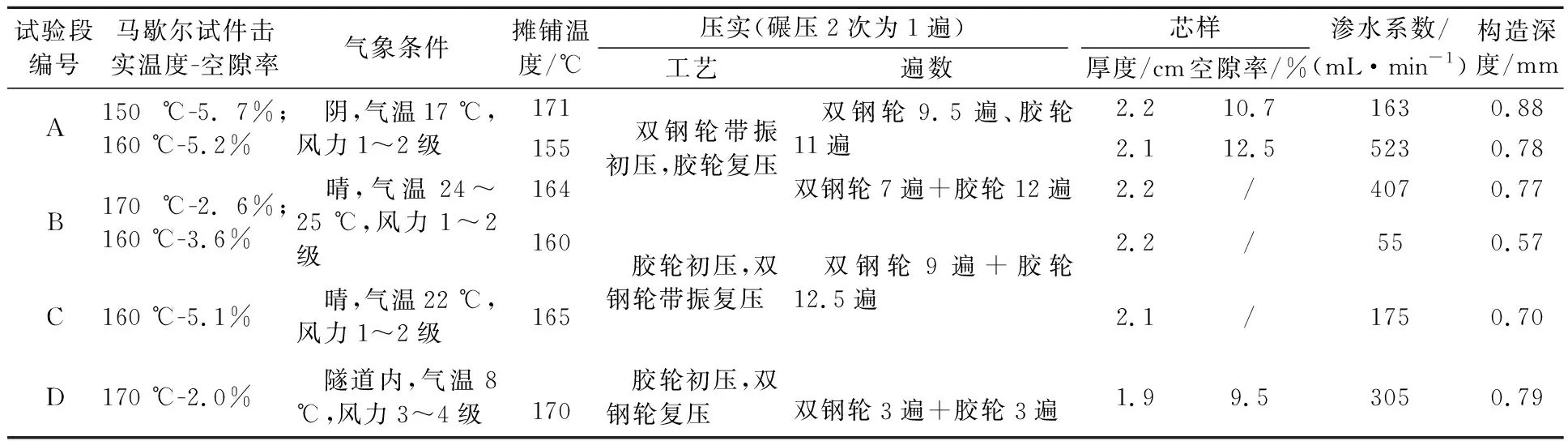

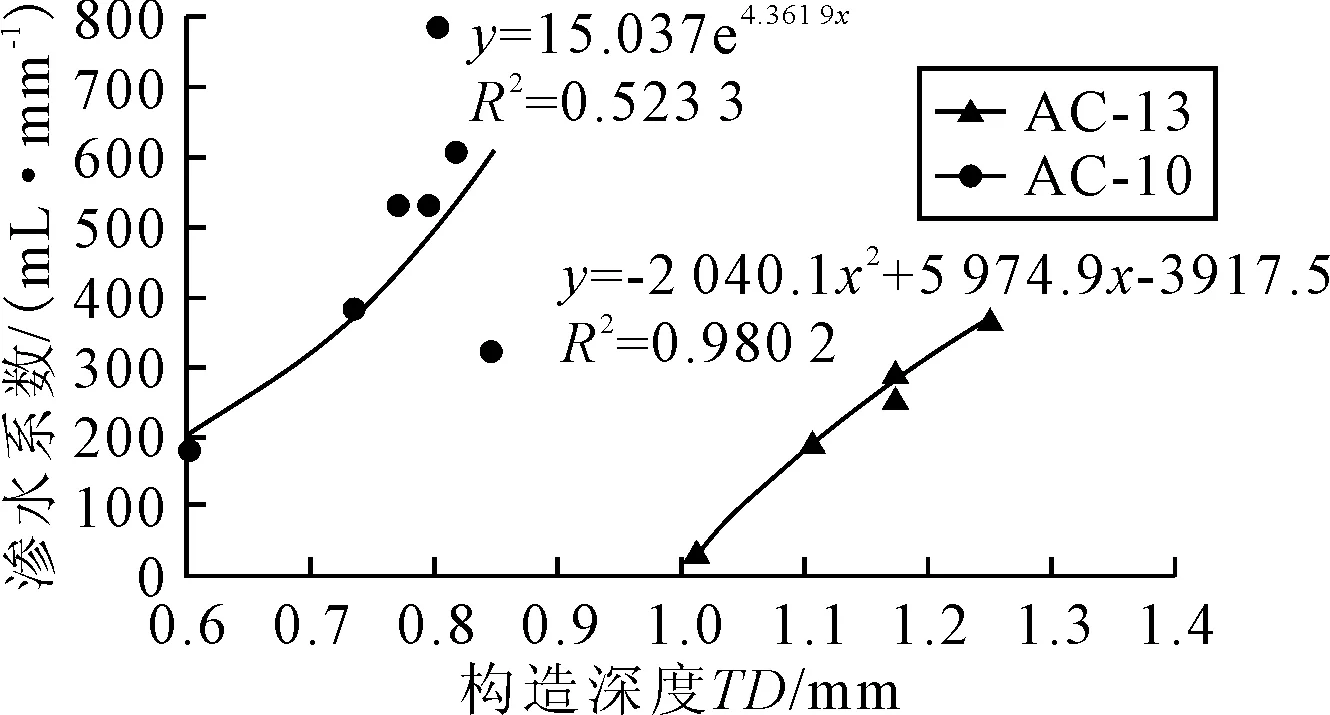

当设计空隙率较小且压实充分时,薄层沥青表面还需要满足构造深度的要求.对于同一配合比,渗水系数和构造深度是一对矛盾.现场空隙率越小时,构造深度也变小.由于两个指标检测所覆盖的范围面积都比较小,而小区域内沥青混合料的配合比组成具有较大变异性,因此通常难以在现场检测数据中统计出两者的关系.图3为薄层AC-10和薄层AC-13(分别对应表2中的级配A、级配D,均采用先钢后胶的碾压方式)分别在同一摊铺横断面上进行点对点(在渗水系数测量圆周外15 cm左右位置选择与渗水系数测点外观构造一致的区域检测构造深度)的试验结果.

图3 渗水系数与构造深度的关系

试验表明:在同一摊铺断面上点对点检测,渗水系数与构造深度有相对较好的相关性,并且构造深度较大时相关性更好;同一断面上,虽然表面会看出一定的横向离析,但沥青混合料的配合比是相对一致的,其密实度差异主要来源于压实条件的横向差异,证明改变压实条件只能让两个指标此消彼长,其矛盾只能由配合比设计解决;级配A和级配D的粗、细集料比例是相近的,AC-13相对具有较小的渗水系数和较大的构造深度,因此公称粒径较大的沥青混合料对解决矛盾更具优势.

6 结 束 语

刚性路面加铺2.5 cm厚薄层沥青混合料芯样空隙率1.8%对应渗水系数100 mL·min-1,芯样空隙率2.2%对应渗水系数200 mL·min-1.相比常规厚度的加铺,薄层沥青混合料的渗水阈值空隙率减小约3.5%.若以渗水系数100 mL·min-1为标准,薄层沥青混合料设计空隙率需要减少至2.0%,现场压实度100%;设计空隙率为4%,则现场压实度应达到102%.

钻芯取样时薄层芯样易损坏,建议用渗水系数来判断压实情况.现场试验证明,在刚性路面上加铺薄层沥青混合料压实较为困难,仅仅增加碾压遍数不足以改善渗水系数,因此建议用2%作为设计空隙率.只有在设计空隙率较小、料温较高、气象条件正常且采用胶轮初压条件下,2 cm厚AC-10的渗水系数方才小于100 mL·min-1.

刚性路面上加铺薄层沥青混合料降温速率快,有效压实时间短是导致压实不足、现场渗水的重要原因之一.薄层沥青混合料的在相同时间内降温幅度是普通厚度沥青混合料的2~3倍,有时复压前料温甚至低于100 ℃.刚性基面温度较低、风速较大时,料温降幅更明显.其次,刚性基面传热速度较快且基面构造受热不变形,使得刚-柔界面结合较差,界面联通空隙成为横向渗水通道.改变刚性基面的构造特征对改善界面结合情况没有明显作用.

在设计空隙率较小时应避免构造深度偏小,改变现场压实条件只能让渗水系数与构造深度此消彼长,采用较大公称粒径的混合料可缓和其矛盾.