某矿山充填管路系统设计研究

2023-01-18胡建钊

胡建钊

(金诚信矿山工程设计院有限公司,北京 100070)

0 引 言

某矿山-216 m标高以上为露天开采,-216~-678 m标高为地下开采,地下开采开拓方式为竖井+辅助斜坡道。考虑到部分地段围岩稳固性较差,设计采用分段空场嗣后充填法采矿[1-2]。分段空场嗣后充填法采矿在有色金属矿山应用较为广泛,可保证井下作业安全,最大限度地回收宝贵的地质资源,提高矿石资源利用率,另外还可以保护矿区生态环境,减少尾矿库和废石场大量征地,节省建设投资,也解决了尾矿库堆坝安全问题。

鉴于充填管路系统布置直接关系到生产期充填管路维护、充填系统的投资、充填系统施工工期、充填成本以及和井下其他系统协调等因素,因此提出3种充填管路系统方案,从技术可行性、经济合理性进行比较,择优选择最佳的充填管路系统方案,对类似矿山充填管路布置有一定的借鉴意义。

1 矿山开拓系统和充填站描述

1.1 矿山开拓系统

矿山采用竖井+辅助斜坡道开拓,其中矿石混合井布置在矿区西翼,井筒净断面直径为φ7.5 m,井口标高112 m,井底标高-810 m,主提升系统为双箕斗互为平衡提升系统,主要担负矿石的提升任务;副提升系统为罐笼带平衡锤提升系统,主要担负人员、材料及部分设备提升任务,矿石混合井兼作进风井。

辅助斜坡道布置在矿区南侧,辅助斜坡道硐口标高61 m,辅助斜坡道底标高-478 m,主要为人员、材料和主要设备运输的通道,兼作进风井。

废石混合井布置在矿区东翼,井筒净断面直径为φ5.5 m,井口标高145 m,井底标高-780 m,提升系统为罐笼-箕斗互为平衡提升系统,主要担负废石提升任务并兼作进风井。

南侧回风井井筒净断面直径φ4.5 m,北侧回风井井筒净断面直径φ4.5 m,内设梯子间,兼作安全出口。

1.2 充填站布置及充填工艺

1.2.1 充填站布置

充填制备站设在矿区西侧,站内设2台φ18 m深锥浓密机,2套充填料浆制备系统,2台出口压力为8 MPa、输送能力Q=120 m3/h的膏体输送泵。上述设施组成2套120 m3/h的充填料浆制备及输送系统。充填制备站制备好的充填料浆经充填钻孔和井下充填管路输送至井下采空区充填。

根据验算结果表明:1套充填输送系统同时工作,可以满足中段开采工程充填需要。

1.2.2 充填工艺

根据采矿方法对充填工艺的要求,分段空场嗣后充填分为胶结和非胶结充填。胶结充填料浆重量浓度为70%,非胶结充填料浆重量浓度为72%。胶结充填的灰砂比平均为1∶4~1∶6。胶结充填体强度要求为2~3 MPa。具体而言,沿走向布置的分段空场嗣后充填采场,底部8 m采用灰砂比1∶6的胶结尾砂充填(必要时敷设钢筋网),剩余采空区采用全尾砂非胶结充填;两步骤回采的分段空场嗣后充填采场,一步骤回采采场为尾砂胶结充填,底部8 m采用灰砂比1∶4的胶结充填,接着为灰砂比1∶6的胶结充填,二步骤充填采场底部8 m采用灰砂比1∶6的胶结尾砂充填,剩余空区采用全尾砂非胶结充填。

坑内充填系统包括充填钻孔有2个,1用1备,坑内平巷中敷设1条管路,不敷设备用管路。充填钻孔从地表到坑内中段,钻孔均为垂直钻孔,钻孔内加充填套管,套管应选择耐磨性钢管。采场内敷设的充填管选择矿用树脂管。

2 充填管路系统布置研究

2.1 充填管路布置原则

2.1.1 技术可行

充填管路料浆输送能力满足井下采空区充填要求,管路布置方案可实施性强, 生产期充填管路维护方便。

2.1.2 经济合理

方案充分考虑充填作业区域和充填站之间的位置关系,尽可能缩短充填管路长度,减少充填管路阻力,节省充填管路投资;最大限度地利用现有工程及设施,节约充填工程投资、降低运营成本、缩短施工工期。

2.1.3 安全可靠

充填管路敷设尽可能减少管路磨损、堵塞的机率,考虑管路清理方便快捷,避免影响充填效率。充填管路方案要减少对井下运输等系统造成的干扰。

2.2 充填管路布置方案

采场一步骤采用全尾砂胶结充填[3-5],以便提高矿石回收率、减少贫化率[6],确保作业安全[7-8]。根据充填站设计位置、充填区域特点并结合矿山地形考虑了3种充填管路布置方案。

2.2.1 充填站钻孔方案

2.2.1.1 方案描述

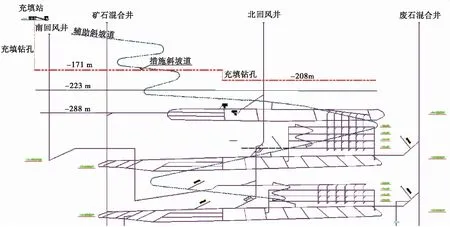

在-171 m水平施工一条水平充填巷道,从斜坡道下方穿过,西侧充填巷道施工至地表充填站下方,地表充填站施工充填钻孔至-171 m充填巷道;东侧充填巷道施工至充填区域,然后从东侧-171 m充填巷道施工充填钻孔至-208 m水平,充填管路从-208 m水平进入充填采场(保证采场接顶)。

为顺利施工-171 m水平充填巷道及安装充填管路,且不影响井下基建,在辅助斜坡道14号会让道(标高-163.5 m)向下施工措施斜坡道至-171 m标高,然后从-171 m措施斜坡道口向两端施工-171 m充填巷道;从北采区-243 m水平以上回风斜巷的适当位置向上施工斜坡道至-208 m水平,然后在南、北采区分别施工充填巷道。

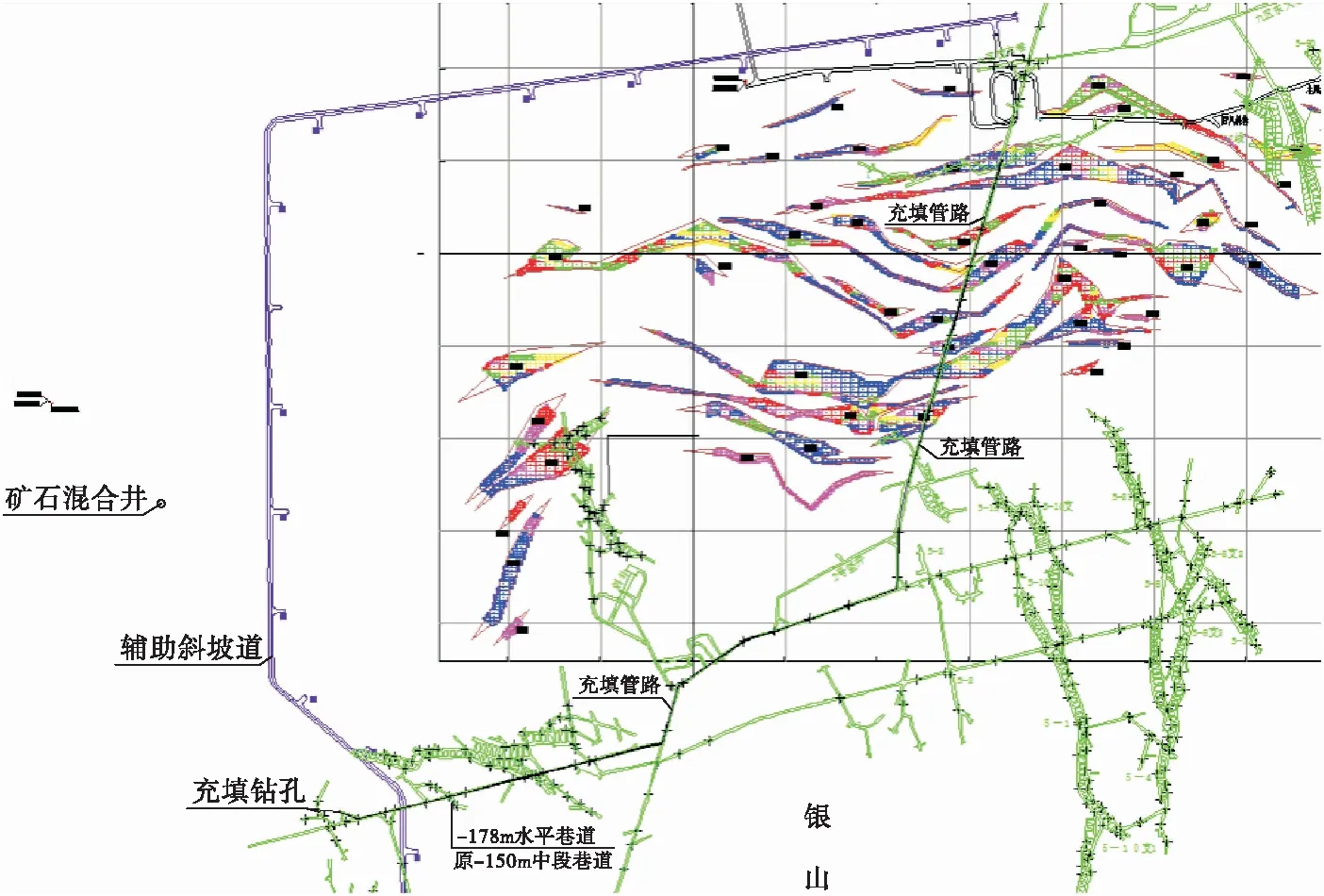

充填管路竖向布置示意图见图1,充填管路水平布置示意图见图2。

图1 充填管路竖向布置示意图

图2 充填管路水平布置图

2.2.1.2 充填管道阻力计算

浆体压力计算,采用下式:

P=K1γjgH

式中,P为浆体压力;K1为满管系数,下向倾斜及竖直段取0.9;γj为充填料浆密度,取1.71 t/m3;H为输送高差。

根据上式,计算得到浆体压力为5.05 MPa。

按照浆体输送阻力0.5 MPa/100 m计算,开采范围内的充填管路最远端阻力将达到8.37 MPa,充填倍线为5[9-10],充填系统自然高差造成的浆体压力小于充填料浆输送的管道沿程阻力,不满足自流输送条件,需要采用输送泵加压输送充填料浆。现有充填料浆输送泵出口压力为8 MPa、输送流量为Q=120 m3/h。可以满足管路输送的需要[11-12]。

2.2.1.3 施工工期

(1) -171m充填巷道施工。施工准备时间0.5个月;充填措施斜坡道50 m 0.5个月;-171m西段充填巷道300 m 3个月;-171m东段充填巷道450m 4.5个月。最长线路工期:措施斜坡道+东段充填巷道,需5.5个月。

(2)-208m充填巷道施工。-223 m水平至-208 m水平斜坡道130 m 1.3个月;-208 m充填巷500 m 5个月。施工工期:6.3个月。

(3)管路铺设工期:铺设管路 2个月。关键线路施工总工期需8.3个月。

2.2.2 胶带隧道地表管路方案

2.2.2.1 方案描述

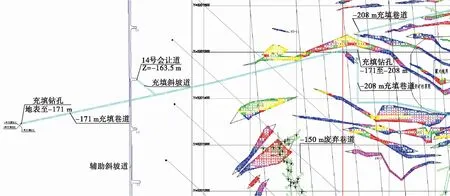

充填管路从地表充填站出来,经运矿胶带隧道,8 000 t铜皮带廊,沿新选厂东侧铺设,至采场工区楼北附近,施工垂直钻孔至-178 m水平(原150 m中段),然后通过-178 m水平井下充填联络道至充填采场区域。

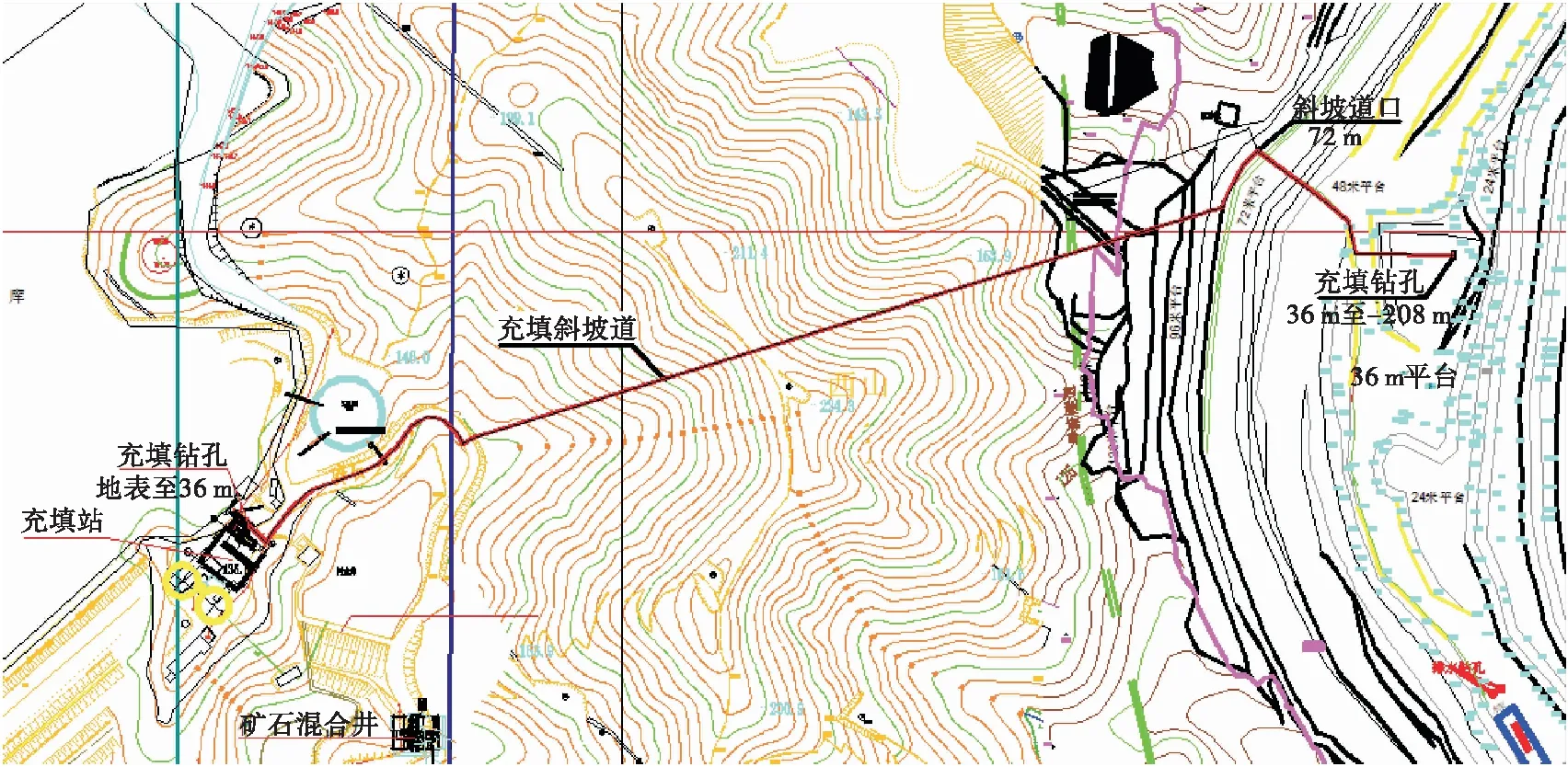

充填管路沿地表敷设线路见图3。-178 m水平(原150 m中段)充填管路布置见图4。

图3 充填管路沿地表敷设线路图

图4 -178m水平充填管路布置图

2.2.2.2 充填线路

充填料浆经地表充填管路→地表至-178 m水平(原-150 m中段)钻孔→-178 m水平(原-150 m中段)充填管→-178 m水平(原-150 m中段)至-208 m南北采区钻孔→-208 m水平南(北)采区充填管路→-208 m至-223 m采场钻孔→充填采场。

2.2.2.3 充填管道阻力计算

沿地表和皮带廊到充填钻孔的充填管路长度650 m,垂直高差57 m,地表段充填倍线为11.40,经计算得到充填钻孔口的浆体静态压力为0.97 MPa。充填料浆沿程阻力按照0.5 MPa/100 m计算,得到地表沿程阻力为3.25 MPa。地表段自然高差造成的浆体压力小于充填料浆输送的管道沿程阻力,不满足自流输送条件。

充填管路最大长度2 508 m,从地表充填制备站到最高充填采场的垂直高差为315 m,充填倍线为7.96,经计算得到浆体静态压力为5.39 MPa。充填料浆沿程阻力按照0.5 MPa/100 m计算,得到充填系统沿程阻力为12.79 MPa。充填系统自然高差造成的浆体压力小于充填料浆输送的管道沿程阻力,不满足自流输送条件。

充填系统需要采用输送泵加压输送充填料浆。现有充填料浆输送泵出口压力为8 MPa、输送流量Q=120 m3/h,可以满足管路输送的需要[13]。

2.2.2.4 施工工期

(1)巷道施工工期。-178 m南采区充填巷修复900 m 3个月;-178m充填巷修复300 m 1个月;-208 m北采区充填巷350 m 3.5个月;-208 m南采区充填巷220 m 2.2个月;-178 m至-208 m北采区充填钻孔30 m 0.5个月;-178 m至-208 m南采区充填钻孔30 m 0.5个月。

(2)管路铺设工期。地表铺设管路1.5个月;-178 m铺设管路3个月;-208 m铺设管路1个月。

(3)施工总工期。施工的关键线路为-178 m南采区充填回风巷修复工期4个月+管路敷设3个月,总工期需7个月。

2.2.3 36 m露天坑西平台管路方案

2.2.3.1 方案描述

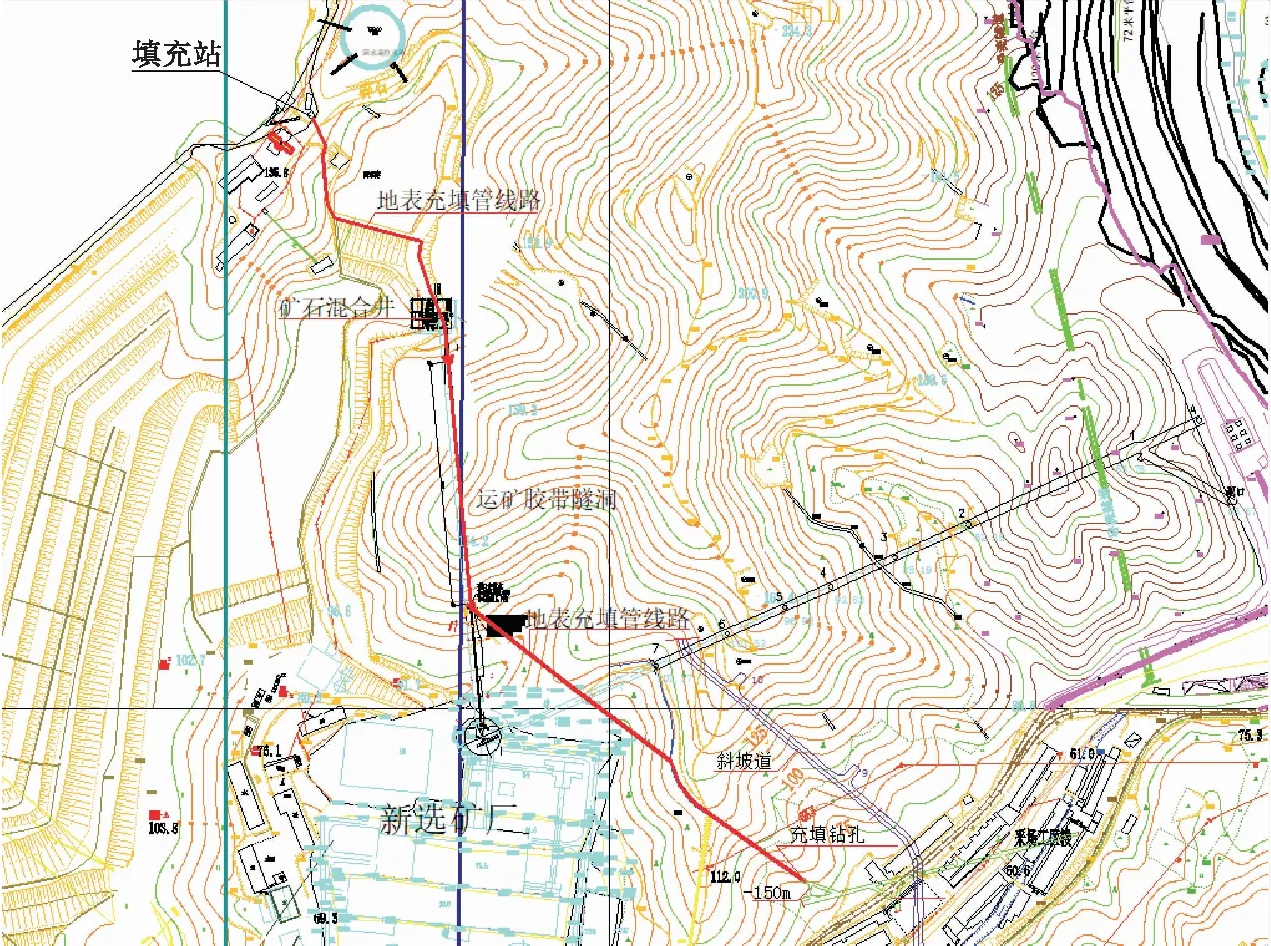

充填管路从地表充填站出来,至回水高位水池东侧,经充填斜坡道至72 m露天坑西平台。在72 m露天坑西平台斜坡道口外沿酸性水回水管至36 m露天坑西平台,在36 m露天坑西平台合适位置施工充填钻孔至-208 m水平,充填管路从-208 m水平进入充填采场(保证采场接顶)。

从北采区-223 m水平的适当位置向上施工斜坡道至-208 m水平,然后在南、北采区分别施工充填巷道。

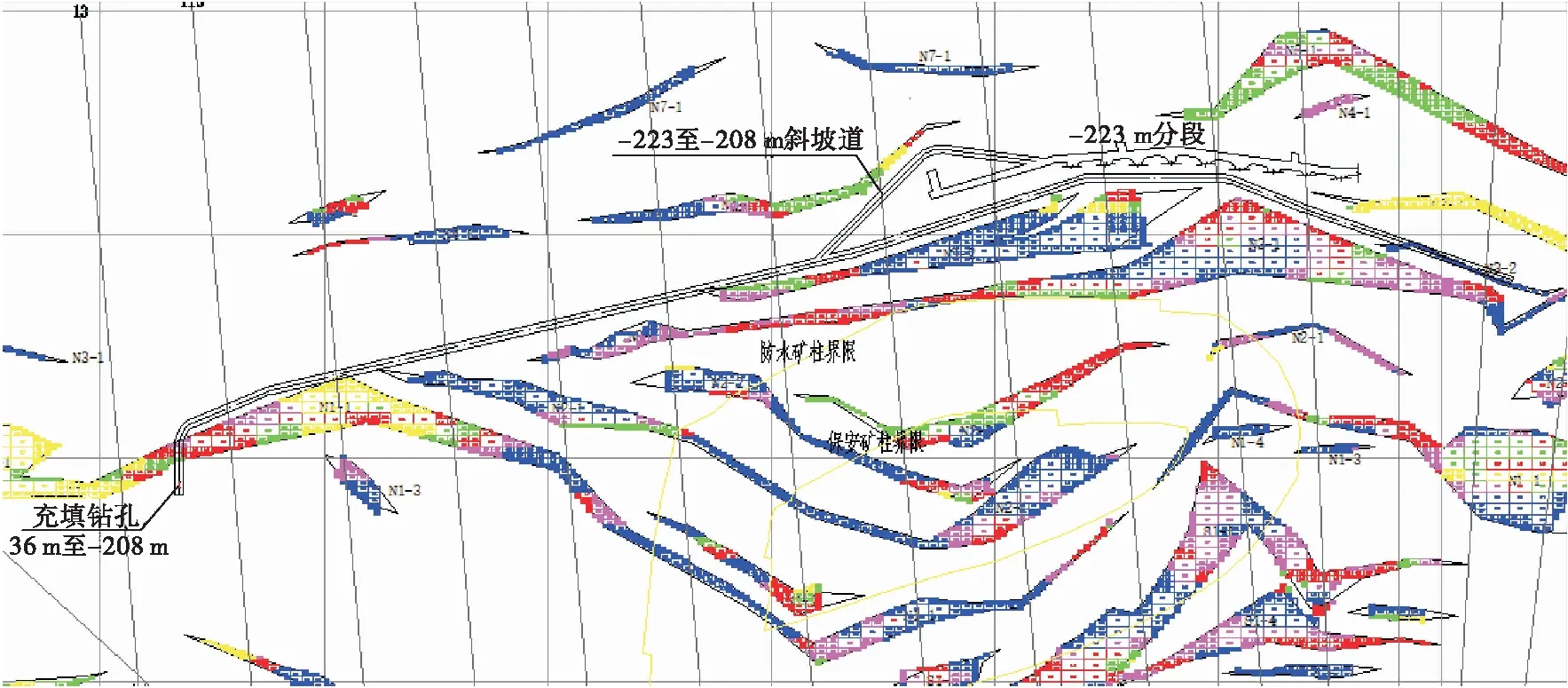

斜坡道充填管路敷设线路见图5。-208 m水平充填管路布置见图6。

图5 斜坡道充填管路敷设线路图

图6 -208 m水平充填管路布置图

2.2.3.2 充填管道阻力计算

从地表至36 m平台垂直高差为90 m,地表管线长度715 m,充填倍线为7.94[14],经计算得到充填钻孔口的浆体静态压力为1.54 MPa。充填料浆沿程阻力按照0.5 MPa/100 m计算,得到地表沿程阻力为3.58 MPa。地表段自然高差造成的浆体压力小于充填料浆输送的管道沿程阻力,不满足自流输送条件。

充填管路最大长度1 609 m,从地表充填钻孔至-208 m中段垂直高差为334 m,充填倍线为4.82,经计算得到充填钻孔口的浆体静态压力为5.71 MPa。充填料浆沿程阻力按照0.5 MPa/100 m计算,得到充填系统沿程阻力为8.30 MPa。充填系统自然高差造成的浆体压力小于充填料浆输送的管道沿程阻力,不满足自流输送条件。

充填系统需要采用输送泵加压输送充填料浆。现有充填料浆输送泵出口压力为8 MPa、输送流量Q=120 m3/h,可以满足管路输送的需要。

2.2.3.3 施工工期

(1)地表至72 m平台斜坡道施工。地表至36 m平台斜坡道435 m 4个月。

(2)-208m充填巷道施工。-223 m水平至-208 m水平斜坡道130 m 1.3个月;-208 m充填巷道西段370 m 3.7个月;-208 m充填巷道东段280 m 2.8个月。施工工期:5个月。

(3)管路铺设工期:铺设管路2个月。关键线路施工总工期需7个月。

3 充填系统方案比较

3.1 充填系统技术优缺点比较

3个方案技术比较见表1。

表1 各方案技术比较

3.2 充填系统工程量及投资比较

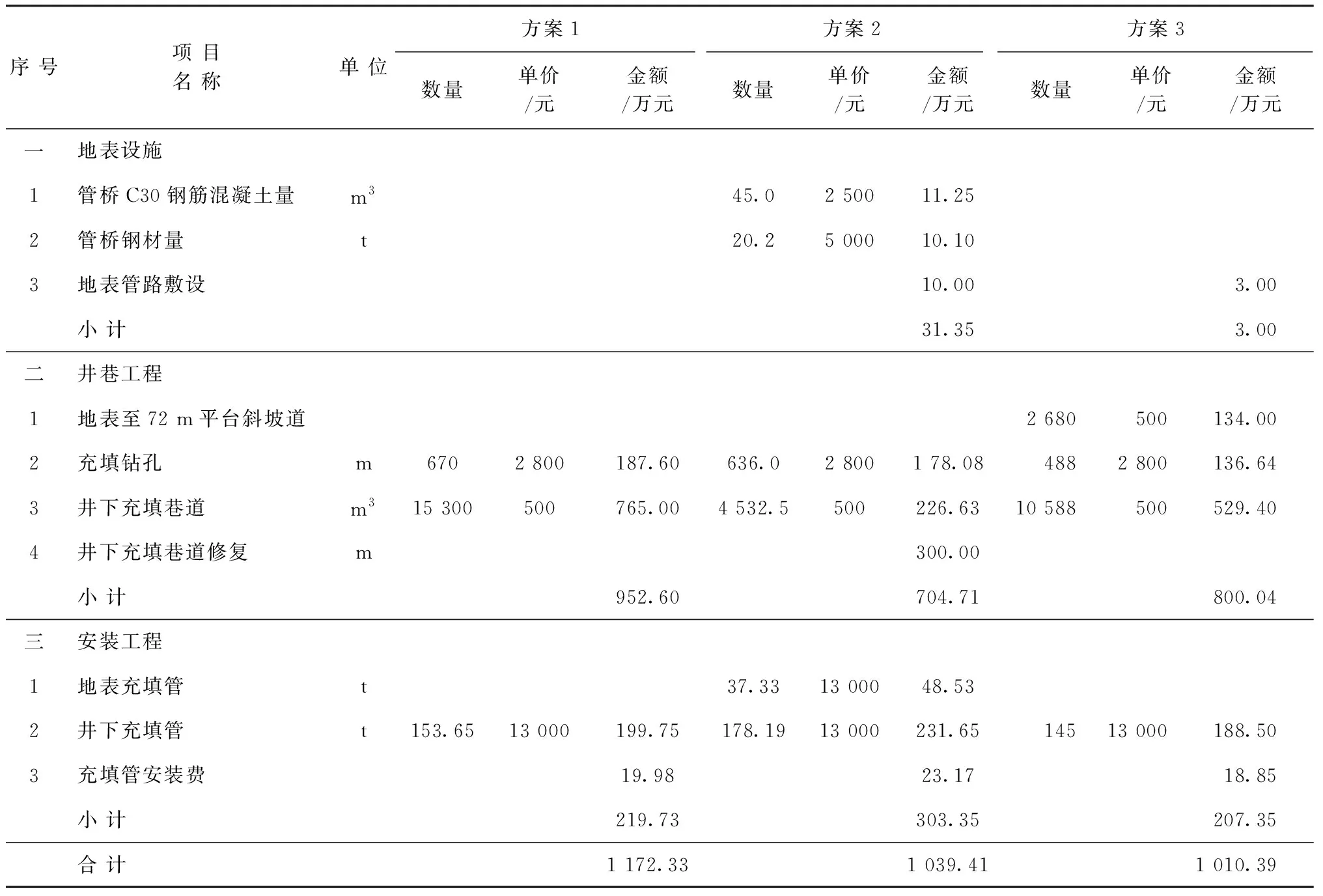

3个方案可比地表设施、可比井巷工程和可比安装工程见表2。

表2 各方案可比投资比较

从表1和表2可知,方案3相对方案1具有投资低,工期较短且对现有斜坡道运输系统干扰小等优点;相对方案2具有施工安全性好、投资低、运营成本较低、充填管路维护方便等优势,因此推荐方案3的36 m露天坑西平台管路方案。

4 结 论

针对矿山生产现状、拟设置充填站位置并结合矿山地形的特点,提出了3种充填系统方案,对3种充填方案从技术、工期和投资方面进行比较,最终选择施工安全性好,投资低、运营成本较低的方案3,即36 m露天坑西平台管路,为企业管理层决策提供依据,采用此方案具有以下优点:

(1)充分利用露天坑36 m西平台,施工方便,施工工期较短。

(2)相对方案1和方案2,基建投资最低[15]。

(3)充填巷道为平硐且位于充填站和露天采场无需下井即可进行充填管路维护和巡管作业,便利性较好。

(4)采用的充填线路最短,充填阻力相对较小,运营成本较低。

(5)充填巷道和斜坡道没有交叉作业区域,对斜坡道运输系统干扰小。