微细粒钼精尾柱浮选半工业试验及应用

2023-01-18崔志翔

崔志翔,李 浩

(金堆城钼业汝阳有限责任公司,河南 汝阳 471200 )

0 引 言

我国部分钼矿选矿工艺在钼精选段采用多次精选作业,在精选段会产生一定量的精选尾矿。这部分尾矿含泥量较多,粒度微细,表面污染严重,可浮性差,是现有辉钼矿浮选工艺流程中极难回收的部分。这部分钼精尾返回原流程,容易恶化原流程分选效果;如果直接抛尾,将会造成大量钼金属损失。因此,微细粒有用矿物回收效果差是选矿行业急需解决的问题[1]

金堆城钼业汝阳有限责任公司(金钼汝阳)拥有2个选矿厂,年处理原矿量约990万t,排放尾矿量960万t。其中,钼精选段排放尾矿量约12.8万t。金钼汝阳选矿二厂存在精扫尾矿钼含量较高的问题,每年从精选尾矿中损失的钼金属量近千吨。如何回收此部分钼金属,提高资源综合利用率,增加企业经济效益,是企业需要解决的重大课题。

浮选柱具有占地面积小、富集比高等特点,广泛应用于各种矿物的浮选过程。近年来,针对微细粒矿物粒度小、比重小的特性,国内外的选矿技术人员经过多年的研究[2-4]得出:减少气泡尺寸,增加气泡与微细粒矿物的碰撞和粘附概率是解决微细粒矿物回收难题的技术方向。中国矿业大学研发的旋流-静态微泡浮选柱与其他浮选柱相比具有如下优点:(1) 采用自吸射流发泡原理形成微泡,提高细颗粒矿化效率,进气量易调节;(2) 通过静态化与混合充填构建了柱体内“静态”分离环境,对微细颗粒浮选效果好[5,6]。某难选钼矿应用旋流-静态微泡浮选柱浮选微细粒级别的钼矿石,经过一粗二精的流程,在原矿Mo品位为 0.181%的条件下获得了理想的浮选指标[7]。

为解决精选尾矿钼金属流失问题,提高综合回收率,为工业生产提供依据,金钼汝阳与中国矿业大学合作开展了为期8个月的微细粒钼精选尾矿柱浮选半工业试验,达到了预期目的。

1 矿石性质

金钼汝阳选矿二厂精选尾矿浓度比较低,约5%左右,粒度较细,-38 μm含量占95%以上。精尾尾矿浆中含泥量较多,微细粒表面污染严重,可浮性差,是现有辉钼矿浮选工艺流程无法克服的缺陷,大量的微细粒钼损失在精尾中被抛弃。

1.1 矿物成分与含量

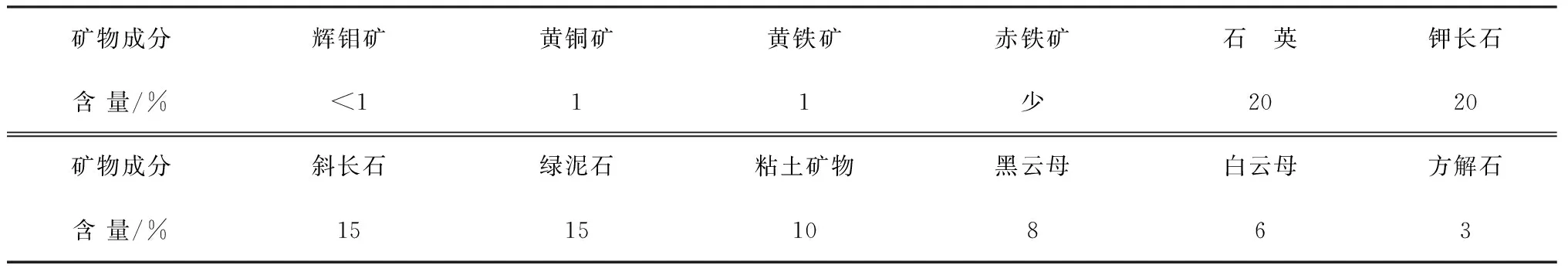

通过对钼精尾的砂光片、砂薄片在显微镜下分析鉴定、X衍射分析可知:钼精选尾矿矿中有用矿物为辉钼矿,金属矿物为黄铁矿、黄铜矿、赤铁矿。脉石矿物主要为绿泥石、石英、白云母等。详见表1及表2。

表1 钼精尾(试验原矿)矿物成分及含量

表2 钼精尾半定量多元素分析

1.2 矿物粒度组成

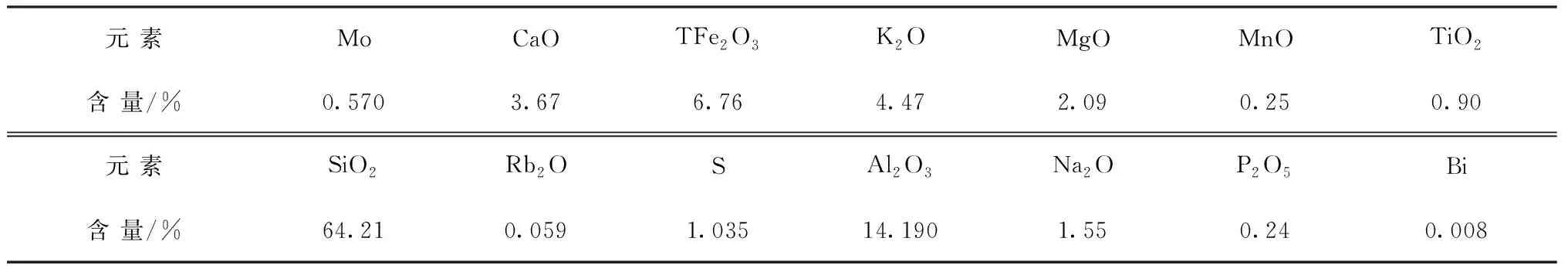

显微镜下发现的最大的辉钼矿颗粒尺寸为0.02 mm×0.1 mm,大多颗粒细小,在500×显微镜下能测量的最小尺寸为0.002 mm,小于0.002 mm的颗粒在镜下不易分辨,故未对小于0.002 mm的颗粒进行统计,粒度统计以其长加宽的平均粒径统计。统计结果见表3。

表3 钼精尾(试验原矿)中辉钼矿粒度统计表

由表3可知,钼精选尾矿中辉钼矿的颗粒数含量以-0.043+0.01 mm 和-0.01 mm粒径为主,两者分别占37.30%、62.16%,一共占到了99.46%。按近似面积含量计算,以-0.043+0.01mm和-0.01 mm为主,分别占59.60%、37.08%,两者一共占到了96.68%,辉钼矿的颗粒细小。

2 半工业试验研究

2.1 试验系统

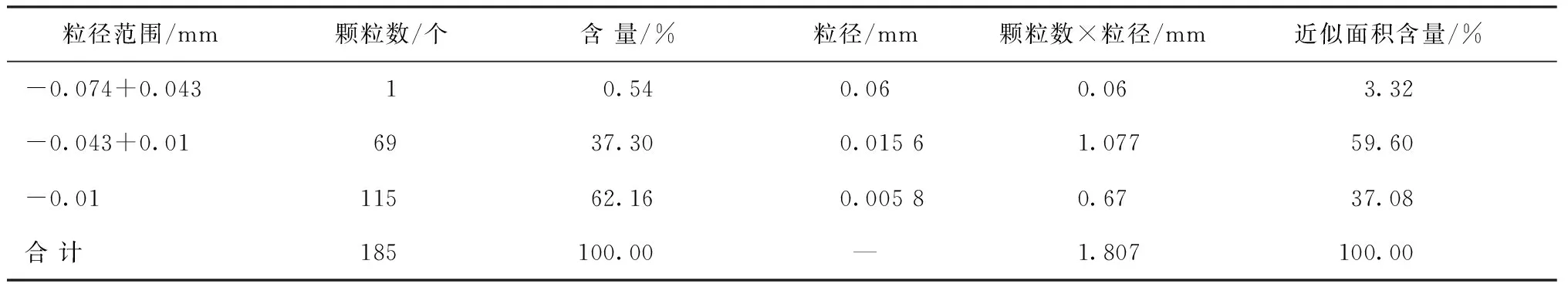

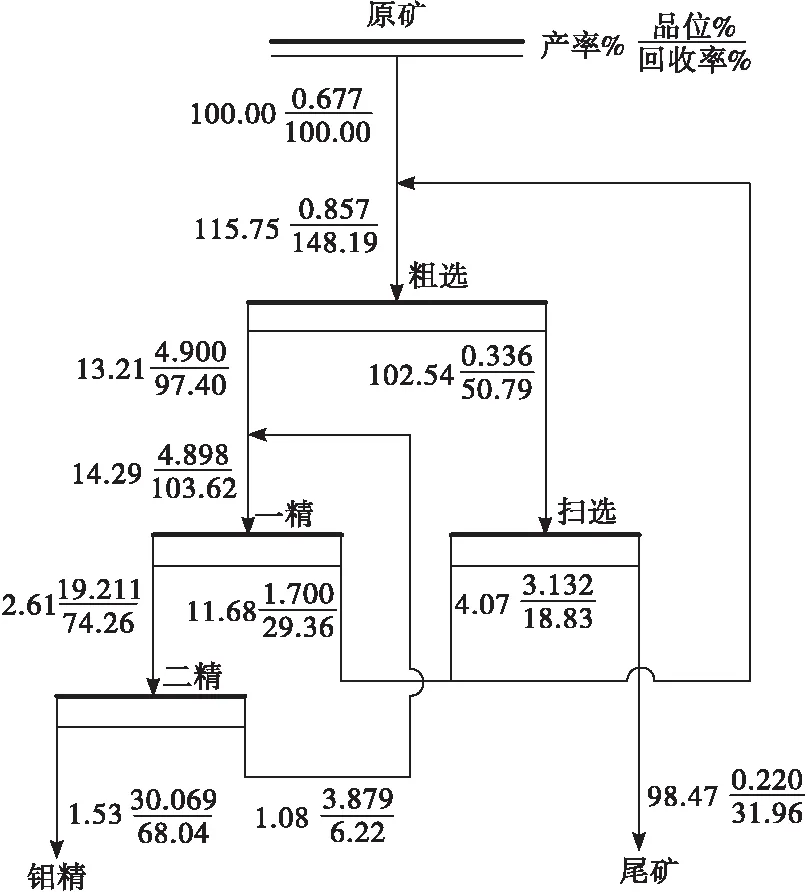

采用中国矿业大学旋流-静态微泡浮选柱对选矿二厂钼精选尾矿进行处理,配套浓缩罐、调浆系统和液位自动控制系统。采用“一粗二精一扫”流程,主要由2台φ400×4 000 mm、1台φ300×4 000 mm、1台φ200×4 000 mm旋流-静态微泡浮选柱,2台φ1 200×1 000 mm和1台φ1 000×800 mm的搅拌桶,4套液位自动控制系统以及配套管道、阀门等组成。试验从相应管道分流获取矿浆,矿浆通过渣浆泵打入浓缩罐,浓缩罐底流自流至粗选段搅拌桶,并控制适当入料量。粗选段的矿浆经加药由搅拌桶调浆后流至给料泵内,由给料泵打入φ400×4 000 mm粗选浮选柱,粗选泡沫由立泵打入φ300×4 000 mm精一选浮选柱,精一选浮选柱泡沫由立泵打入精二浮选柱φ200×4 000 mm,精二选泡沫为最终精矿。粗选尾矿流入扫选搅拌桶,经加药调浆后由给料泵打入φ400×4 000 mm扫选浮选柱,扫选尾矿作为最终尾矿,扫选精矿和精一选尾矿作为中矿返回搅拌桶,精二选尾矿自流至精一给矿立泵后打入精一选作业,设备联系图见图1。

图1 浮选柱半工业设备联系形象图

2.2 试验条件

根据现场生产钼精选尾矿钼品位的变化波动分为2个阶段,包括精选尾矿高品位(钼含量0.6%左右)给矿阶段和低品位(钼含量0.3%左右)给矿阶段。试验过程为先进行条件试验,在条件试验基础上选取较好试验条件进行连续和稳定的工业试验,考查全流程浮选柱对选矿二厂钼精选尾矿的分选性能。

试验矿样均取自现场精选尾矿,与生产同步进行,具有代表性。试验用捕收剂煤油、起泡剂、抑制剂巯基乙酸钠和磷诺克斯直接利用现场工艺所使用的药剂,分散剂水玻璃(浓度5%)、絮凝剂PAM(浓度0.05%)在现场直接配置,每半小时测量一次药剂用量。药剂的添加用量与计算均按试验原矿的处理量来计算。

根据前期条件试验结果,确定最优试验条件后进行连续工业试验。每半小时测量一次原矿浓度与浮选柱处理量,控制柱浮选条件,确保其运行稳定,试验条件见表4。

表4 连续试验条件

3 半工业试验结果

半工业试验为期8个月,前2个月为设备安装调试阶段,第3个月至第5个月进行了高品位给矿条件下的半工业连续试验,后3个月进行了低品位给矿条件下的半工业连续试验。在连续稳定试验期间,每3天进行1次全流程考察,每次取样间隔1小时,连续取样1个白班。高品位给矿条件共计考察12次,低品位给矿条件共计考察8次。

3.1 高品位给矿

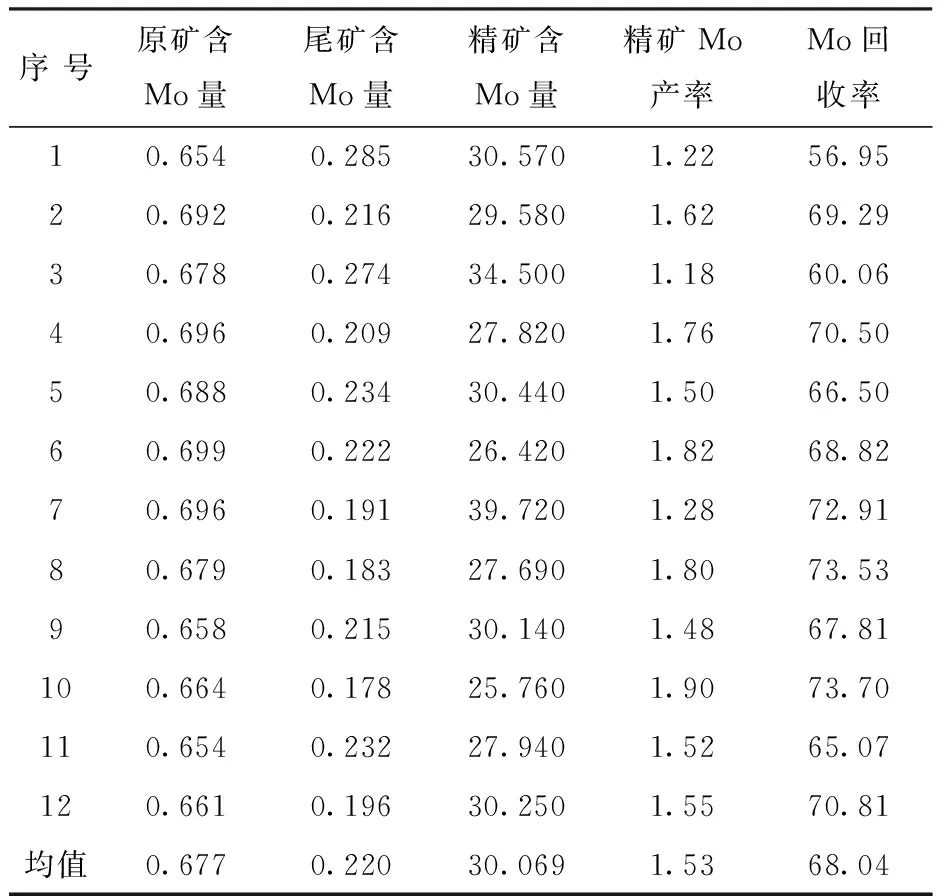

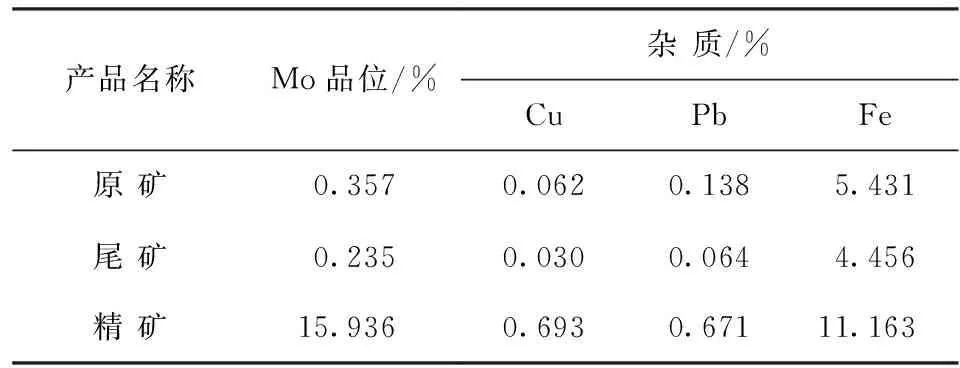

高品位给矿条件下的半工业连续试验结果见表5,原矿、精矿、尾矿中铜、铅、铁等杂质的含量见表6。浮选柱全流程分选试验数质量流程如图2所示。

图2 高品位尾矿浮选试验数质量流程图

表5 半工业连续试验结果(高品位尾矿) %

表6 高品位给矿条件含杂情况

从表5、表6可以看出:在钼精选尾矿平均品位为0.677%时,经过浮选柱“一粗二精一扫”闭路分选,可获得钼品位30.069%、回收率68.04%、产率1.53%的钼精矿,精矿含杂满足销售精矿要求。

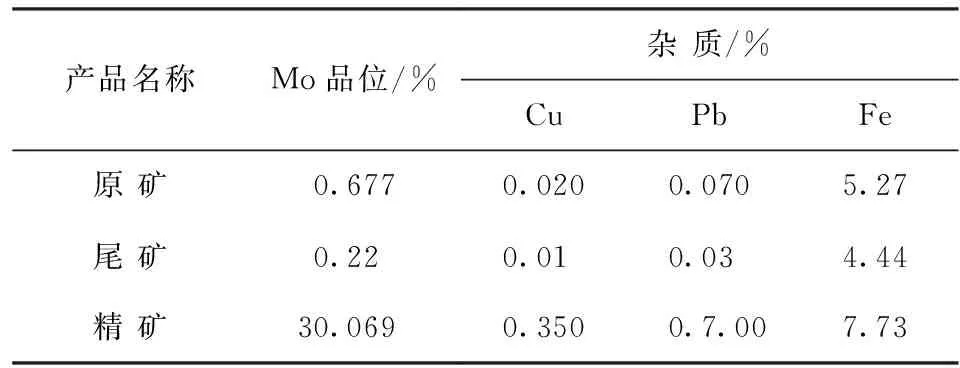

3.2 低品位给矿

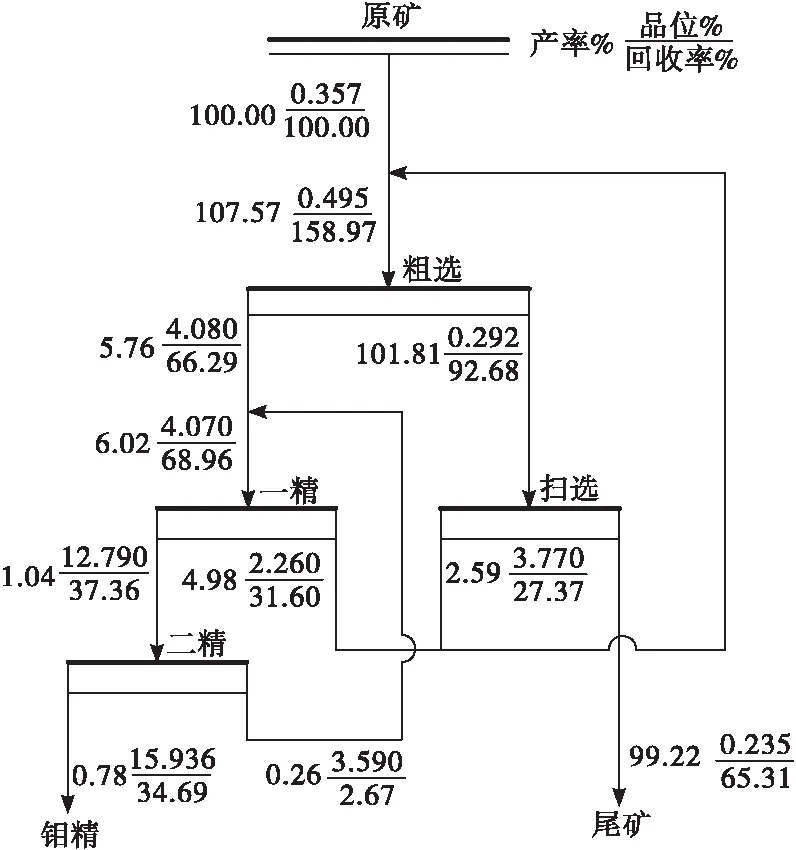

由于现场工艺调整,现场精选尾矿钼品位由之前的0.6%降至0.3%左右。在此给矿条件下进行“一粗二精一扫”的全流程连选试验,试验结果见表7,试验数质量流程见图3,主要产品杂质含量检测结果见表8。

表7 全流程连续稳定试验结果(低品位尾矿) %

图3 低品位尾矿浮选试验数质量流程图

从表7、表8可以看出:在钼精尾平均品位为0.357%时,经过浮选柱全流程闭路分选,可获得钼品位15.936%、回收率34.69%、产率0.78%的钼精矿,精矿中含杂基本满足销售精矿的要求。

表8 低品位给矿条件含杂情况

4 工业应用

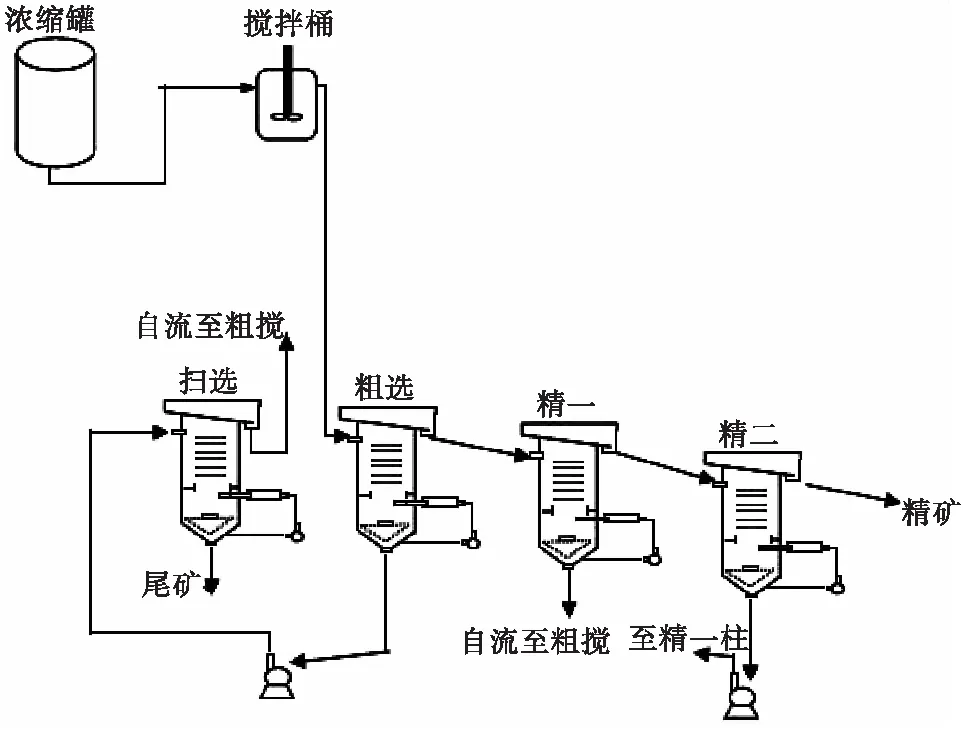

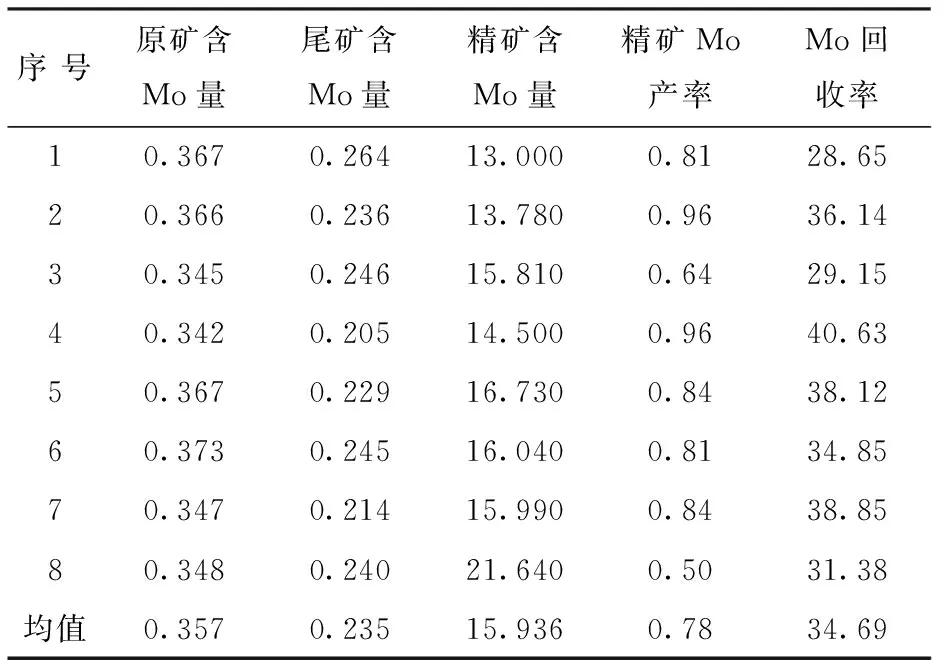

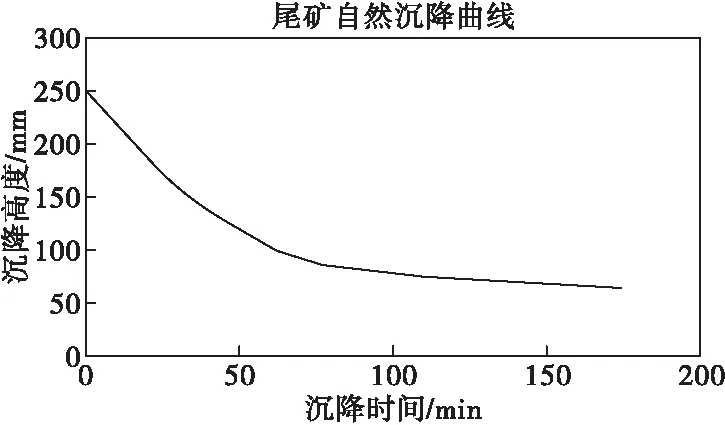

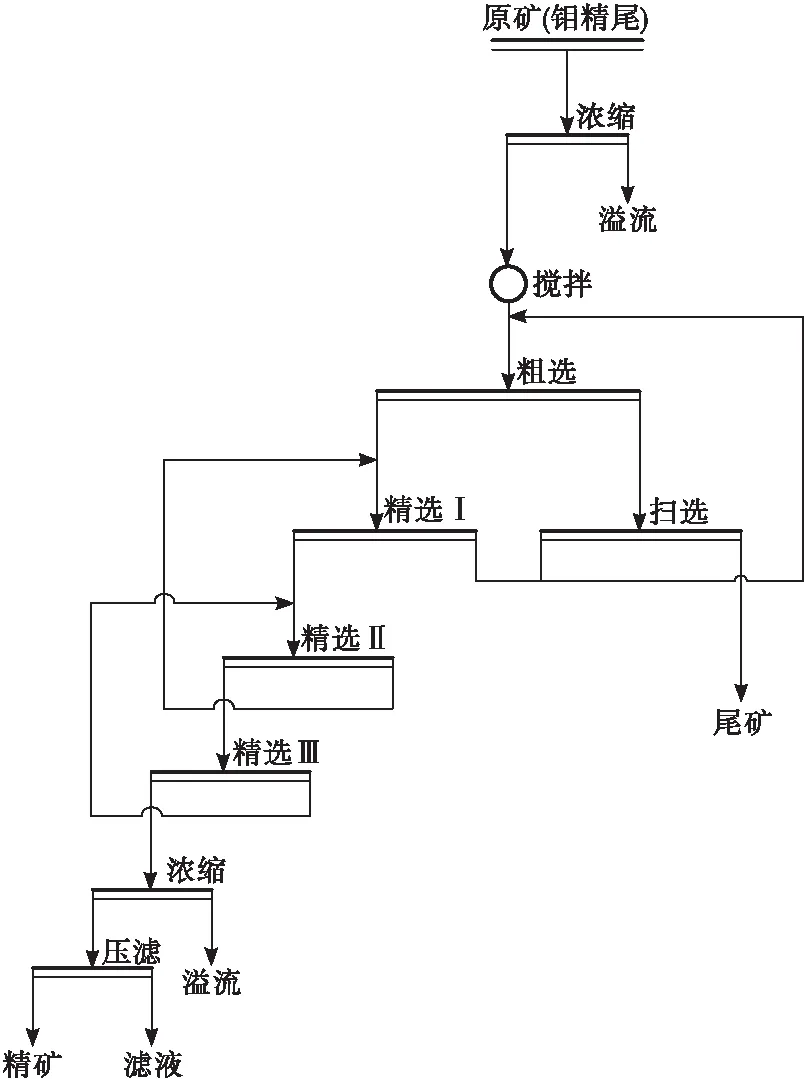

依据半工业试验结果,确定精尾回收工艺流程为“精尾浓缩+浮选柱选别(一粗、一 扫、三精)”的工艺流程。

具体工艺流程为:

(1)半工业试验入选矿浆浓度为 20%,生产排放钼精尾浓度5%左右,需进行浓缩,设计选用浓密机将矿浆浓度提高到20%,进入选别流程。根据钼精尾沉降试验(图4),结合场地情况,选择φ28 m 的浓密机。

图4 尾矿自然沉降曲线图

(2)为保证精矿品位,在半工业试验流程基础上增加一次精选,即选别流程为一粗、一扫、三精的工艺流程。设备采用旋流-静态微泡浮选柱。每个浮选柱均设置给矿泵和循环泵,给矿泵用于浮选柱进料的矿浆输送,循环泵用于浮选柱中矿循环,同时在循环过程中形成负压为浮选柱提供进气。

(3)钼精矿采用浓缩、压滤两段脱水工艺。设计 1 台精矿浓缩机和 1 台立式压滤机对本次新增的钼精矿产品进行脱水,脱水后的钼精矿采用螺旋输送机装袋储存。精矿浓缩机溢流和压滤机滤液均自流进入现有精矿浓缩回水池,然后进入选厂回水系统。浮选尾矿自流至浮选车间尾矿池,进入尾矿输送系统。设计选矿工艺流程见图5。

图5 设计选矿工艺流程图

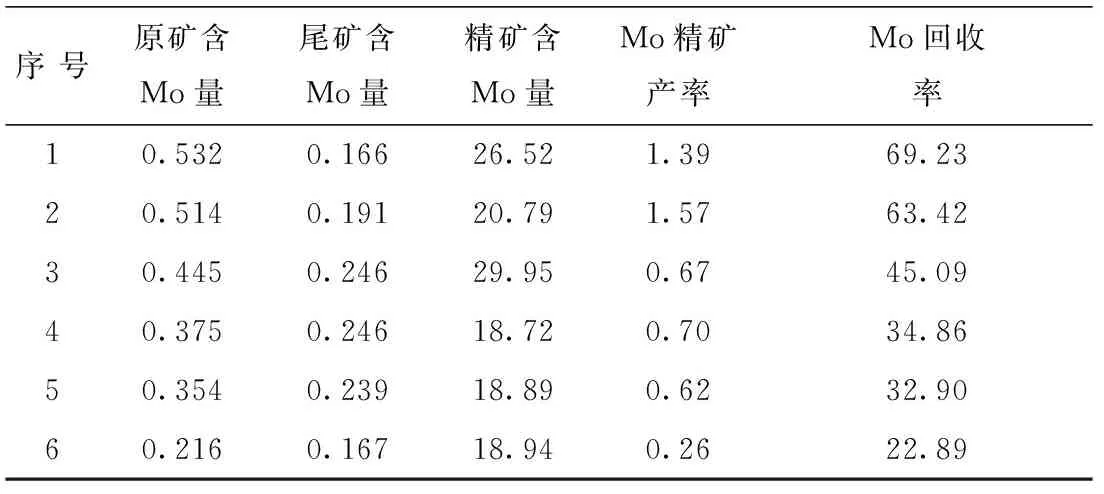

工业应用后,在连续稳定生产期间,每周开展1次全流程考察,累计考察6次。稳定生产期间,原矿品位最高为0.532%,最低为0.216%,精矿品位最高为29.95%,最低为18.72%,钼精矿品位基本在20%左右,达到设计指标。各项指标见表9。

表9 工业应用结果 %

5 结 论

(1)经过旋流-静态微泡浮选柱“一粗二精一扫”闭路连续分选,钼品位为0.677%的钼精选尾矿,可获得钼品位30.069%、回收率68.04%、产率1.53%的钼精矿;钼品位0.357%左右的精扫尾矿,可获得钼品位15.936%、回收率34.69%、产率0.78%的钼精矿。

(2)旋流-静态微泡浮选柱在钼精尾矿再选半工业试验中体现了选择性和回收能力两方面的优势,同时柱浮选系统还具有工艺短、流程简单、指标稳定及分选效率高的特点,适合微细粒钼的选别。

(3)投入工业生产后,钼精矿品位20%左右,达到减少钼金属损失的目的,可为类似矿山提供参考。