硬质合金铣刀钝圆半径对Inconel 718高温合金切削力与切削温度的影响

2023-01-17王明海图晨华吴志新王奔张静波

王明海,图晨华,吴志新,王奔,张静波

1沈阳航空航天大学机电工程学院;2中国航发沈阳黎明航空发动机有限责任公司

1 引言

高温合金是航空发动机和火箭发动机的关键材料,能在600℃以上的高温环境下长期工作并具有良好综合性能的金属材料,具有较高强度、良好抗燃气腐蚀以及抗氧化能力,在高温高压环境下仍具有优良的结构稳定性和可靠性。其中,Inconel 718合金是目前产量与用量较大的一类镍基高温合金,属于沉淀硬化型合金,在650℃以下具有良好的抗疲劳性能以及长期的组织稳定性[1],在航空领域中主要用来制造进气机匣、动力涡轮轴、压气机叶片和甩油盘等关键零件[2]。

由于高温合金具有塑性变形抗力大、残余应力大、导热性差与加工硬化等特点,导致刀具刃口处负荷较大,切削力与切削温度较高且刀具磨损十分严重。刃口作为刀具直接与工件接触的部分,其质量与钝圆半径直接影响工件表面质量与加工中产生的切削力和切削温度。精磨后的刀具刃口处会存在微观缺陷,对刀具进行适当地钝化处理可以增大钝圆半径,消除细小缺陷,降低切削力与切削温度,从而延长刀具的使用寿命[3]。

国内外学者对切削刃的钝圆半径进行了研究。贾秀杰等[4]通过单因素切削试验研究刀具钝化对切削钛合金的影响发现,与未钝化的刀具相比,刃口钝圆半径为20μm时工件表面粗糙度降低,但产生的切削力更大,尤其在Fx与Fz方向比较明显。宋庭科等[5]通过车削镍基高温合金发现,刀具磨损随钝圆半径的增大而减小。余金川等[6]通过试验和仿真结合的方法,研究带圆角铣刀端铣镍基高温合金发现,刃口钝圆半径对进给抗力与切深抗力有较大影响,钝圆半径过大会增加工件的弹塑性变形、加工硬化和残余应力。陶亮等[7]通过AdvantEdge软件,使用五种不同钝圆半径刀具对GCr15轴承钢进行切削仿真发现,高温区主要集中在刀具的刃口附近,且高温面积随着刃口钝圆半径的增大而变大,钝圆半径对切削力影响明显,主切削力和进给力均随钝圆半径的增加而增大。Berend Denkena等[8]研究刀具材料对硬质合金刀具磨损的影响发现,最佳的切削刃圆角很大程度上取决于刀具材料特性。Bing Liu等[9]使用分子动力学仿真与试验的方法研究了钝圆半径对单晶硅材料的去除机理,发现了钝圆半径在微切削加工时影响材料的去除形式,随着钝圆半径的减小,其去除形式由剪切变为挤压。马书娟等[10]使用硬质合金铣刀对TC4钛合金进行端铣试验发现,钝圆半径对切削力、工件表面粗糙度和刀具的磨损速率均呈非线性关系,且在切削过程中Fx>Fy>Fz。

目前国内外学者针对钝圆半径对加工性能的影响做出了一定研究,但关于钝圆半径对高温合金影响的研究还很少。关于钝圆半径的大多数试验研究存在许多其他影响因素,导致钝圆半径对加工性能的影响不够明确。本文以Inconel 718高温合金为研究对象,通过铣刀侧刃对薄壁板件进行铣削加工的侧铣试验研究钝圆半径对切削力与切削温度的影响,减少了铣刀底刃与圆角对切削产生的影响,对钝圆半径的研究更加清晰深入,为合理选择加工Inconel 718高温合金时的钝圆半径提供依据。

2 切削试验设计

2.1 试验工件及刀具

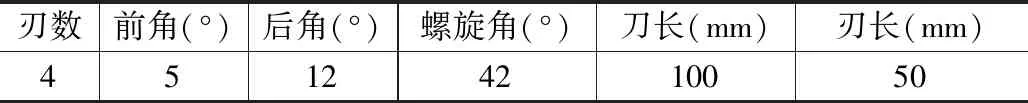

试验工件材料为Inconel 718高温合金薄壁板件,其尺寸大小为290mm×210mm×2mm。试验所用刀具为碳化钴硬质合金刀具,其参数如表1所示。

表1 硬质合金刀具参数

2.2 试验设备

刀具刃口的钝化设备为YH04刀具钝化机,钝化方式为立式旋转钝化法。铣削设备为VMC850B立式加工中心。切削力的检测设备为Kistler 9257B三向压电陶瓷测力仪。切削温度的检测设备为FLIR红外热像仪。刀具刃口钝圆半径的检测设备为ZOLLER刀具测量仪。

2.3 试验方案

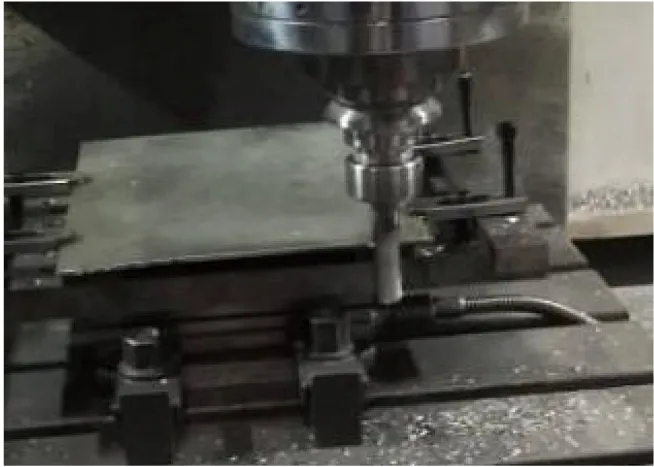

为了尽量降低刀具其他参数对切削加工的影响,增加试验结果的可靠性,使用如图1所示铣刀侧刃铣削薄壁板件,该方法减少了铣刀底刃刃型与底刃圆角对加工产生的影响。铣削方式为顺铣,冷却方式为干切削,根据实际加工情况,选择主轴转速为750r/min,每齿进给量为0.1mm/z,切削深度为1mm。

图1 铣削试验加工方式

通过YH04刀具钝化机对刀具进行不同程度的钝化,对铣刀侧刃上即将参与切削加工的钝圆半径进行定位测量(见图2),测量位置选择四个刃的同一定位高度,测量后取平均值,其中,未钝化刀具的钝圆半径rβ=3.88μm。

图2 定位测量钝圆半径

3 结果与讨论

3.1 切削力

采用不同钝圆半径硬质合金刀具对工件进行加工,测得的切削力如图3所示。可以看出,在侧铣Inconel 718高温合金时,切向力Fx始终大于径向力Fy;随着钝圆半径的增加,切向力Fx与径向力Fy均先减小后增大。其中,钝圆半径rβ=5.98μm时,切向力Fx与径向力Fy达到最小值;钝圆半径rβ=3.88μm,即刀具未钝化时,切向力Fx最大。

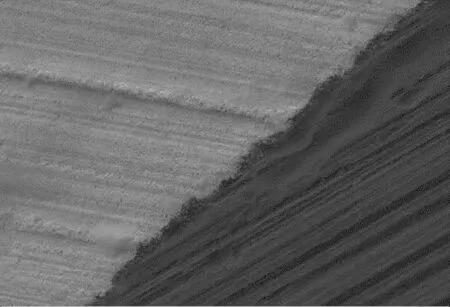

钝圆半径由3.88μm增至5.98μm过程中,切向力Fx与径向力Fy整体呈下降趋势。从图4可知,未钝化的刀具刃口存在微观缺陷,经钝化处理后,钝圆半径变大的同时刀具刃口处的刃磨质量得到改善,从而使摩擦系数变小,切削力减小。在钝化作用下,刀具刃口处的微观缺陷减少,但随着钝化程度增加,刀具钝圆半径逐渐增大,刀具刃口逐渐变钝。

图3 钝圆半径对Fx与Fy的影响

(a)未钝化刀具刃口形貌

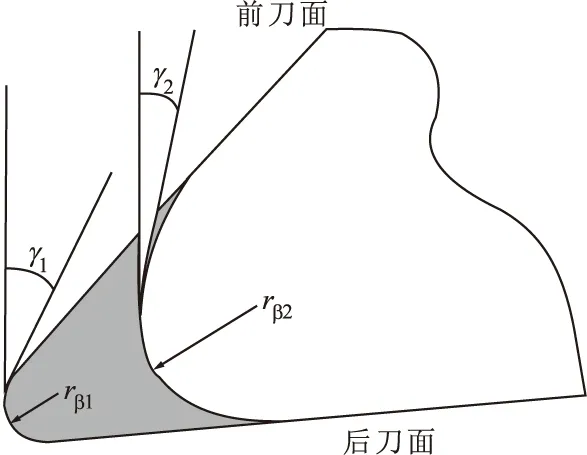

钝圆半径由5.98μm增至10.18μm过程中,切向力Fx与径向力Fy整体呈上升趋势。刀具前角和后角属于宏观几何参数,而刃口处的钝圆半径及有效前角和有效后角属于微观几何参数。由于铣削加工是断续切削过程,刀具刃口在工件表面不断地切入并切出,导致刀具的微观几何参数对切削性能产生显著影响。由图5可以看出,在刀具宏观几何参数不发生改变的条件下,钝圆半径由rβ1增至rβ2时,刃口处的有效前角由γ1减至γ2。钝圆半径的增加会使刀具的有效前角减小,从而导致剪切角变小,变形系数增大,进而增大切削力[11];变形效应与切削刃和工件的接触面积有关系,钝圆半径增加,刃区与工件的接触面积变大,切削变形增大,从而增大切削力[12]。从图3可以看出,为获得最小的切削力,钝圆半径应在5.45~5.98μm范围内选取。

3.2 切削温度

使用不同钝圆半径的刀具对Inconel 718高温合金进行侧铣,产生的切削温度如图6所示。可以看出,随着钝圆半径的增加,切削温度T先降低再升高然后趋于平缓。钝圆半径rβ=3.88μm时切削温度T最高,rβ=5.98μm时切削温度T达到最低。

图5 钝圆半径对有效前角的影响

钝圆半径由3.88μm增至5.98μm过程中,切削温度T整体呈下降趋势。这是因为钝圆半径rβ=3.88μm时,刀具未经过钝化处理,刃口存在微观缺陷导致其产生的切削力很大,刀具为克服切削力消耗的能量转化为大量的切削热,从而产生很高的切削温度;随着钝圆半径增大到rβ=5.98μm,刃口形貌被改善,切削力逐渐减小,从而导致切削温度逐渐降低。

图6 钝圆半径对切削温度T的影响

在钝圆半径由5.98μm增至7.35μm的过程中,切削温度T整体呈上升趋势。这是由于刀具刃区微观形貌被改善后,随着钝圆半径增大,加工中所产生的切削力增大,切削温度升高;如图7所示,钝圆半径由rβ1增至rβ2时,刃口处的有效后角由α1减至α2。增加钝圆半径会减小刃口的有效后角,导致刃区的后刀面与工件的接触面积变大,摩擦增加,切削热增加,从而使温度升高。而钝圆半径增大,刀具变钝,刀具刃口对工件的挤压变大,工件的塑性变形做功增加,导致切削热不断上升,切削温度升高[13]。

当钝圆半径达到7.35μm后,随着钝圆半径的增大,切削温度T趋于平缓。这是因为随着钝圆半径逐渐变大,刀具与工件和切屑的接触面积不断变大,不仅增加了刀具与工件之间的摩擦,提升了切削热,同时也增加了刀具的散热面积,提升了刀具的散热性能,降低了切削温度[6,14],但切削温度由加工中的切削热与刀具散热能力共同决定[7,13],所以钝圆半径在7.35~10.18μm时切削温度趋于稳定。从图6可以看出,为获得最低的切削温度,钝圆半径应在5.75~5.98μm范围内选取。

图7 钝圆半径对有效后角的影响

4 结语

以Inconel 718高温合金为研究对象,通过铣削试验对钝圆半径进行研究,得出以下结论。

(1)铣削Inconel 718高温合金时,随着钝圆半径的增大,加工中产生的切向力与径向力均先减小后增大,在钝圆半径为5.98μm时达到最低。这是因为不同的钝圆半径导致刀具的有效前角不同,从而使切削变形与切削力变化。

(2)随着钝圆半径的增加,切削温度先降低后升高,然后趋于平缓,且钝圆半径为5.98μm时,切削温度最低。这是由于钝圆半径影响加工中产生的切削热与刀具的散热能力,从而影响切削温度。

(3)在铣削高温合金时应选择钝圆半径范围为5.75~5.98μm的铣刀以获得较小的切削力和切削温度。