基于气动原理的深孔自定心机构设计

2023-01-17孙宇飞雷天才孟玉堂马仁虎

孙宇飞,雷天才,孟玉堂,马仁虎

中国工程物理研究院机械制造工艺研究所

1 引言

孔类特征是零件加工中常见的类型,在各类装备的机械结构中广泛存在[1]。其中,针对深孔的内径测量一直是制造业中的一项重要内容[2]。孔径的精确测量对提高加工精度和保证装备质量具有重要意义。

在大尺寸零件深孔特征测量过程中,内径百分表操作不便且悬臂较长,百分表和测量杆的自重会使测量杆产生弹性变形,极易引入测量误差[3]。为提高深孔孔径测量精度,设计了基于气动原理的深孔自定心装置,用以辅助检验人员完成深孔内径的精确测量。

2 测量误差分析

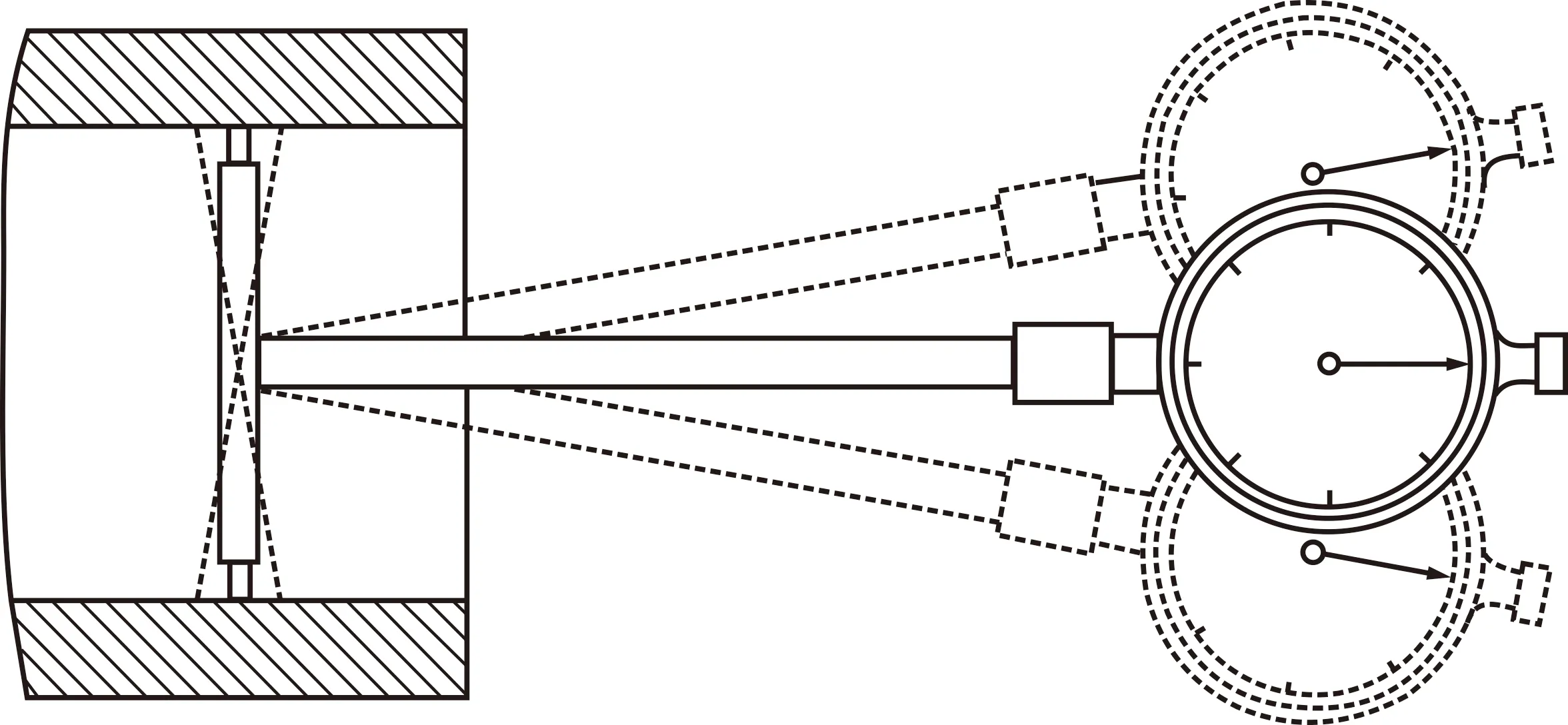

内径百分表由杠杆式测量架和百分表组成[4]。如图1所示,采用比较测量法时,以标准环规为基准,测量前应根据被测孔径大小选择合适的测头以及伸出距离,从而保证被测孔径处于活动测头行程的中间位置。

内径百分表的测量误差分为测量设备误差和人为操作误差。测量设备误差主要有仪器的不确定性及标准环规尺寸误差等,人为操作误差主要包括定心偏差以及零位调整不准等。在大尺寸零件深孔孔径测量过程中,由于测量杆悬臂较长和现场操作不便,容易产生人为操作误差。除仪器固有特性(如制造精度本身)误差和人为操作不当引起的误差外,测量过程的误差主要是定心误差。

图1 孔径测量原理

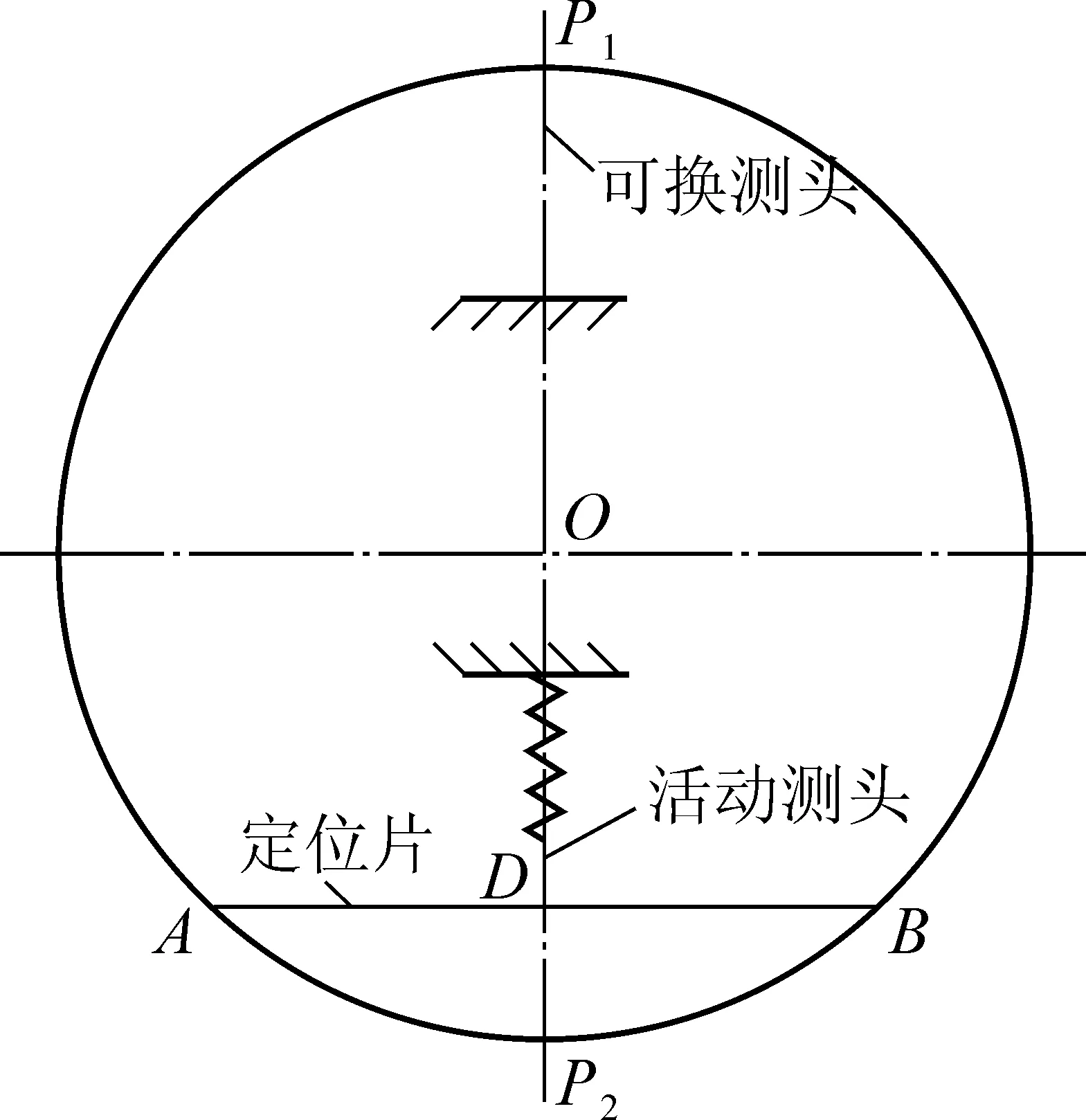

如图2所示,可换测头与活动测头的连线与深孔轴线相交为深孔内径测量时的理想状态,而在实际测量过程中,可换测头与活动测头的连线与直径方向不可避免地会存在夹角α,从而产生测量误差(见图3)。因测量杆与直径方向存在夹角而引起的测量值偏差为

ΔR=R真-R测=R真(1-cosα)

(1)

式中,R真为被测孔径真实值;R测为被测孔径实测值;α为可换测头和活动测头连线与直径的夹角。

由式(1)可知,夹角α越大,产生的测量值偏差越大。因此,在实际测量中需要严格控制角度偏差α,以减少测量过程中的误差,实现被测孔径的正确评定。

图2 测量的理想状态 图3 定心偏差引起的测量误差

3 定心系统组成及工作原理

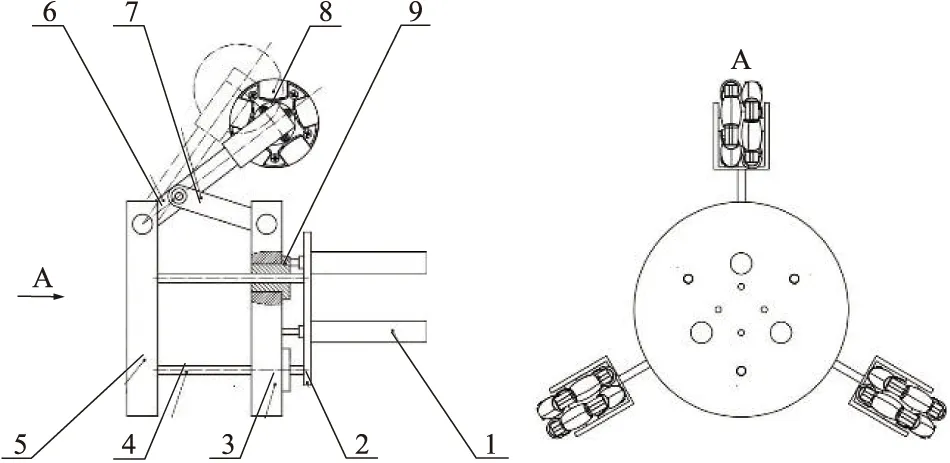

本文设计的深孔自定心装置结构如图4所示。采用气缸可以使全向轮在接触被测深孔内壁时有足够的支撑力,以避免使用弹簧作为施力元件时因压缩量不足或支撑力不够而导致支撑失败。此外,使用全向轮能够引入绕内孔轴线周向方向旋转的自由度,从而实现单个截面多角度和多方向的直径测量,最终完成对被测孔径参数的正确评定。

1.气缸 2.气缸安装板 3.移动块 4.导向杆 5.固定块 6.从动杆 7.主动杆 8.全向轮 9.直线轴承图4 深孔自定心装置

测量孔径时,先将定心装置放入孔内,手动操作气动换向阀,使气缸无杆腔通气,气缸缸杆在高压气体的作用下伸出,推动移动盘沿轴向移动,进而推动连杆机构中的主动杆,使从动杆上抬并改变连杆机构的张角。当连杆机构张角到达一定程度,全向轮接触内孔的内壁后便可实现定心。

4 定心机构关键部件强度校核

定心机构中存在较多由旋转轴、轴承和连杆构成的转动副,为保证机构中的部件强度满足使用要求,需对机构中关键部件的旋转轴进行强度校核。

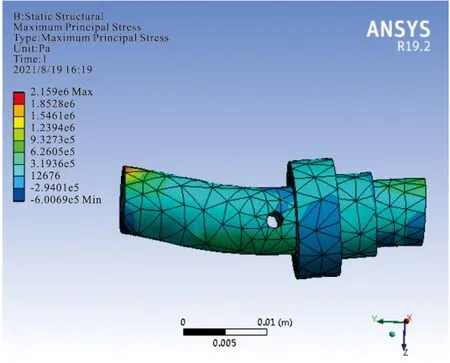

设定旋转轴的材料为45钢,泊松比0.3,弹性模量206GPa,屈服强度355MPa,抗拉强度600MPa。在旋转轴的两端添加固定位移约束,同时在旋转轴表面销孔位置加载压力,进行应力及应变求解,求解结果如表1所示。

表1 旋转轴有限元分析

如图5所示,由旋转轴应力分析结果可知,旋转轴承受的最大应力为2.16MPa,最大变形量为0.0953μm,因此材料与结构强度能够满足实际使用需求。

图5 旋转轴应力分析

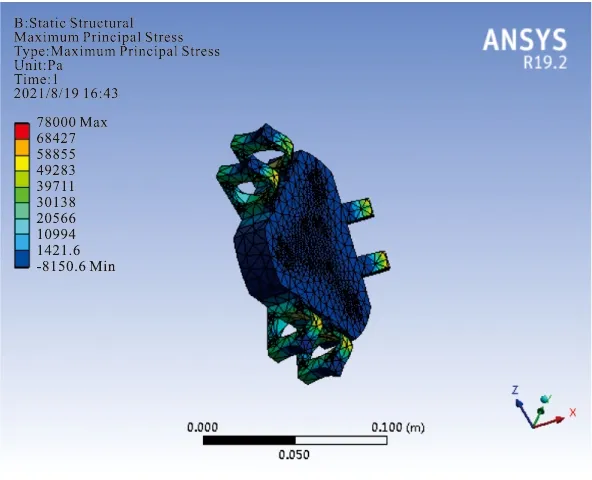

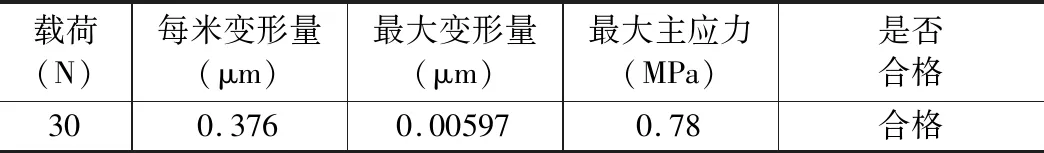

采用同样方法对安装板进行应力分析,应力分析结果图6,分析结果见表2。可知,结构强度同样满足使用要求。

图6 安装板应力分析

表2 旋转轴有限元分析

5 结语

针对使用内径百分表测量深孔类零件内径过程中出现的悬臂过长和不易操作的问题,设计了基于气动原理的深孔自定心机构,利用气缸的推力改变连杆机构的张角,进而使圆周方向均匀分布的三个全向轮抵住深孔内壁,以实现定心,通过内径百分表实现深孔内径的测量。

该定心装置可以有效降低测量过程中现场检验人员的劳动强度,提高内径测量精度,对保证机械加工产品质量有积极作用。