超声振动辅助钻削BK7的试验研究

2023-01-17李敬涵张卫锋李念冲张灿祥

李敬涵 ,张卫锋,李念冲,张灿祥

1青岛科技大学机电工程学院;2青特集团有限公司

1 引言

BK7光学玻璃具有良好的光学、热学、机械和化学性能,被广泛应用于航空航天、汽车、光学仪器和生物医学工业中。然而,在BK7材料的钻孔加工中,其硬度和塑性间的巨大差异导致加工性较差[1-3]。传统的钻削加工方法会带来入孔边缘质量差、刀具磨损严重和切削力高等缺点。超声振动辅助钻削是一种先进的特种加工方法,其材料去除方式复合了普通钻削和传统超声加工,在硬脆材料制孔加工中具有显著优势。因此,深入研究材料的加工机理对掌握和推广应用此项技术显得尤为重要。

近年来,国内外专家学者对钻削BK7材料的切削力、孔加工质量及工艺参数等问题进行了广泛而深入的研究[4-7]。Lv D.X.等[8]利用压痕力学理论研究了由超声振动叠加引起的材料应变率的变化特征,研究发现,叠加超声振动可提高材料去除率,并在此过程中开发了一种涉及磨料加载阶段的失效模式(塑性变形或脆性断裂)演化模型。后来,Lv D.X.等[9]研究了超声波对BK7硬脆材料制孔过程中入口碎屑特性和相关机制的潜在影响,并结合磨料的特殊加工运动,研究了在有无超声情况下由磨料渗透而引起的材料塑性变形区域的变化特性。Kumar V.等[10]以表面粗糙度为钻孔质量的实验指标,采用响应面法开展了BK7硬脆材料旋转超声钻孔的表面粗糙度回归分析和微观结构研究,实验结果表明,增加主轴转速和超声功率、减小进给速度可以得到更好的钻孔质量。Anwar S.等[11]通过实验的形式系统研究了工艺参数(主轴转速、超声功率和进给速度)对旋转超声加工BK7材料过程中切削力、出口切屑尺寸、表面粗糙度和孔圆柱度的影响,并得出了相应结论。Ning F.等[12]通过研究各因素对超声加工过程中切削力的影响发现,切削力随振幅和刀具转速的增大而减小,随进给速度的增大而增大。

结合BK7材料的研究现状,通过实验室搭建的50kHz超声振动辅助钻削试验平台开展实验,设计对比实验和单因素实验,得出最佳的加工方式,并通过超声振动辅助加工的基本运动学理论研究,对上述实验所得结论进行了深入分析。

2 超声振动辅助钻削运动学特征及理论研究

2.1 运动学特征

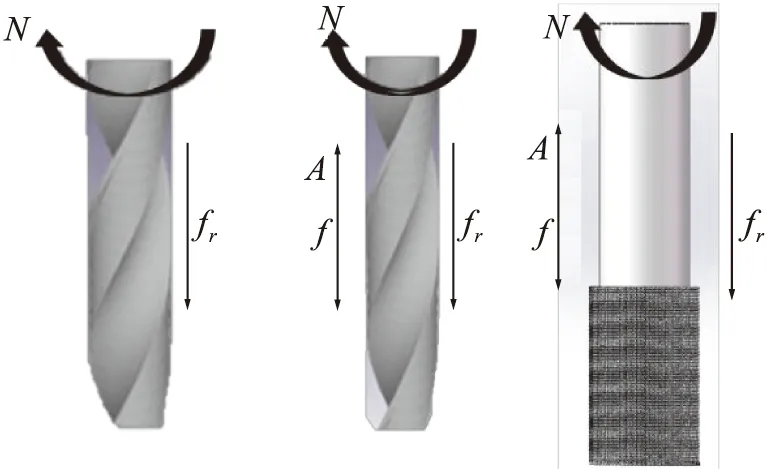

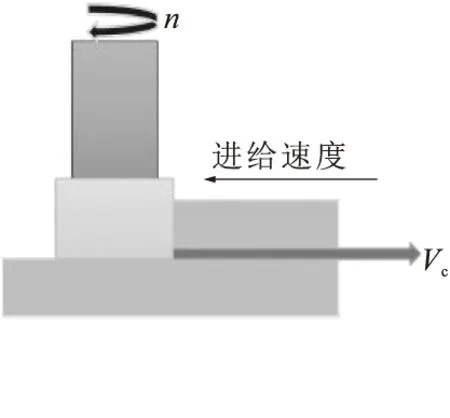

图1分别为麻花钻普通钻削、麻花钻超声振动辅助钻削和金刚石套料钻超声振动辅助钻削的模型,以普通钻削和金刚石套料钻超声振动辅助钻削为例,研究其运动学规律,并利用MATLAB软件绘制三维运动曲线图[13]。

当采用普通麻花钻钻削加工时,工具切削刃上的任意一点的轴向位移为

Zs=-frNT

(1)

振动位移函数为

ZD=Asin(2πfT)

(2)

式中,负号表示刀具的进给方向与其正方向相反;fv为进给速度;N为主轴转速,顺时针旋转;T为切削时间;ZD为轴向振动位移;在工具进给的同时叠加振动信号,A和f分别为振幅和振动频率。

图1 钻削工具模型

由式(1)和式(2)可得到超声振动辅助钻削工具上任意一金刚石磨粒的轴向总位移为

Z=ZD+Zs=-frNT+Asin(2πfT)

(3)

为了得到两种加工方式的钻削规律,需寻找某时刻的钻削坐标点。因此,假设工具半径为r,则普通麻花钻钻削与金刚石套料钻超声振动辅助钻削的某时刻坐标点分别为

(4)

(5)

则某时刻工具转过的角度a=2πNT,代入上式得到两种加工方式转过某角度的坐标关系为

(6)

(7)

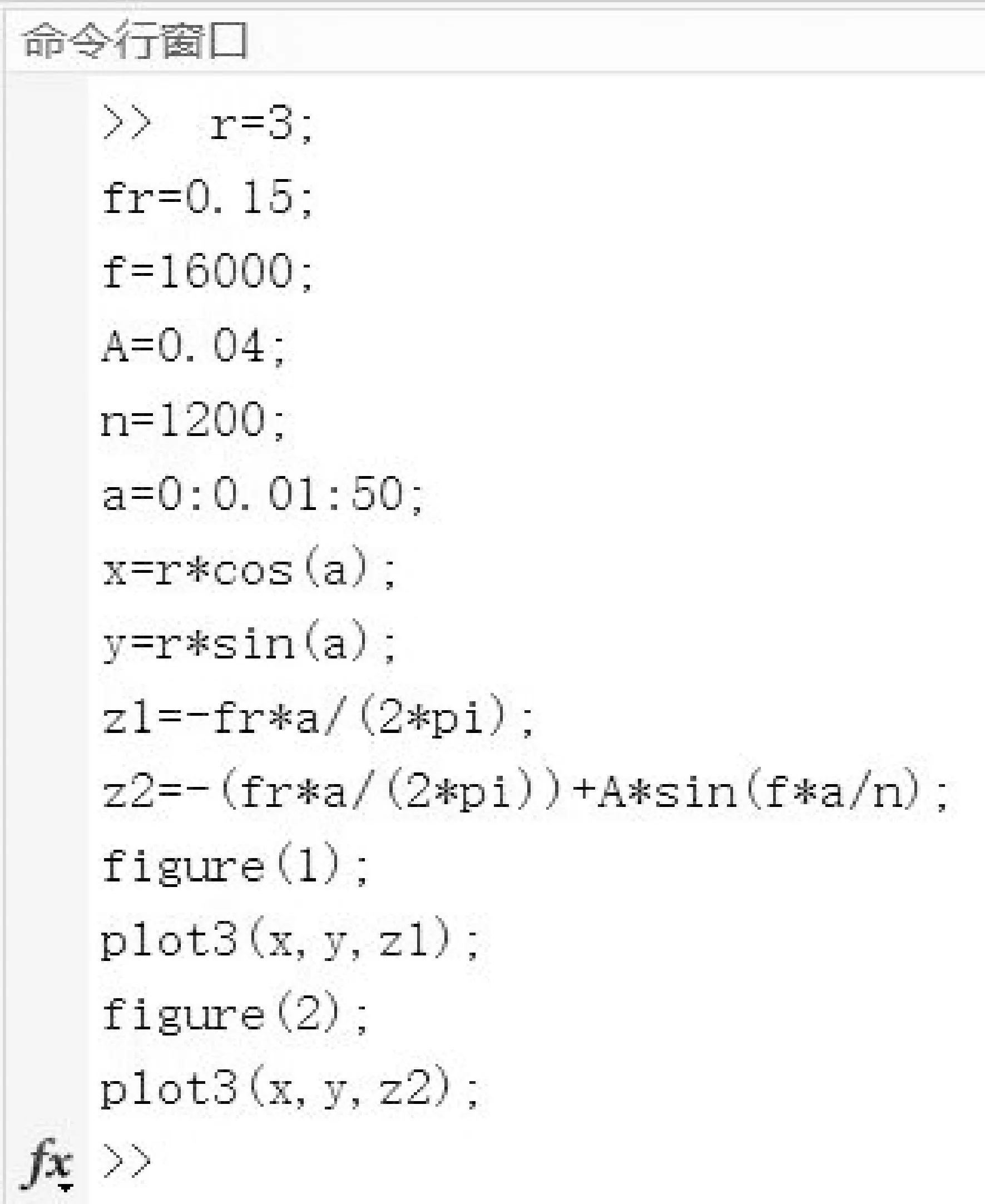

假设r=3mm,fr=0.15mm/r,N=1200r/min,f=16kHz,A=40μm并带入上述两式,利用MATLAB软件绘制两种加工方式的三维运动曲线。图2为MATLAB的程序语言,运行程序,可得到如图3和图4所示不同加工方式的三维运动曲线。

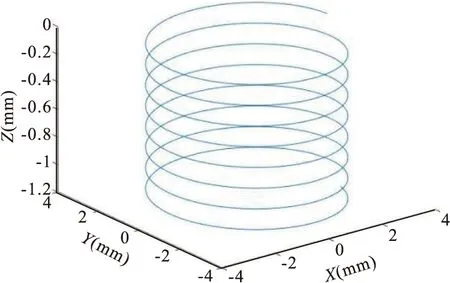

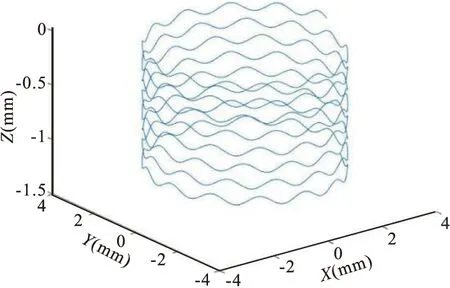

可以看出,对于普通钻削加工,切削路径的轴向距离保持不变且切削过程稳定;而超声振动辅助钻削加工在普通钻削的基础上叠加了振动,切削轨迹的轴向距离随刀具周期性振动并呈周期性变化,即在超声振动辅助钻削中刀具轴向瞬时切削厚度随旋转角度的变化呈周期性变化。因此,超声振动辅助钻削在一定程度上改变了钻削机理。

图2 MATLAB的程序语言

图3 普通钻削工具的运动轨迹

图4 超声振动辅助钻削工具的运动轨迹

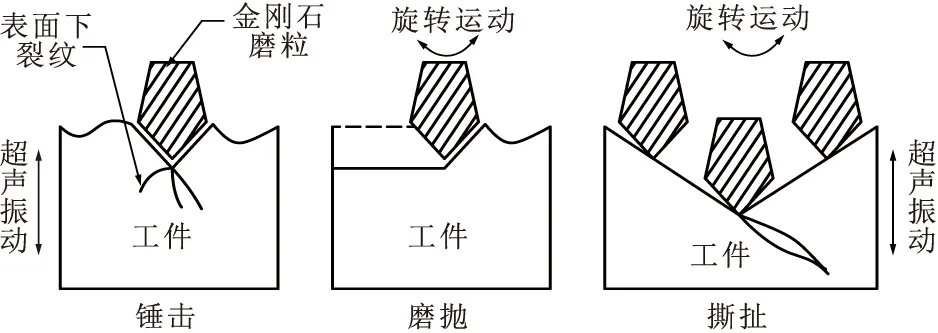

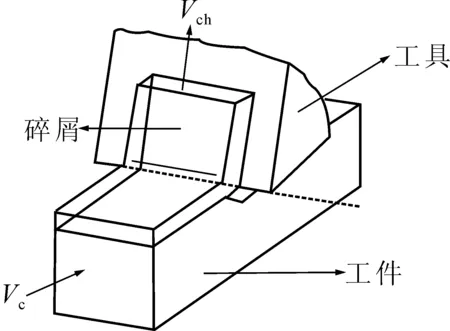

2.2 材料去除机理

金刚石套料钻超声振动辅助钻削加工的材料去除机理复合了普通超声加工和普通金刚石磨削机理。图5为超声振动辅助钻削加工的材料去除机理[14]:在超声振动冲击作用下,磨粒对工件产生锤击作用;主轴旋转使得磨粒对工件施加磨抛作用;在叠加超声振动和旋转运动后,工具会产生撕扯作用[15]。可以明显看出,超声振动辅助钻削加工的材料去除率较普通超声磨料加工更高,且在低压力和较轻表面损伤情况下,超声振动辅助钻削加工可获得较高的材料去除率。

图5 超声振动辅助钻削加工材料去除机理

2.3 材料去除过程

纵观国内外对材料去除过程的研究方法,赫兹接触理论和压入深度理论的压痕实验法被认为是研究硬脆材料去除过程的有效手段[16],其大致过程是通过外部设备对单颗磨粒施加压力,使磨粒的尖端部分压入工件,并以一定速度向下进给,在工件表面产生压痕,当磨粒进给到一定深度时,工件表面就会产生裂纹,继续进给使得裂纹不断扩展延伸,最终被压区域就会以脆性断裂的形式脱落。超声振动辅助钻削硬脆材料的去除过程如图6所示[17,18]。

图6 超声振动辅助钻削加工材料去除过程

3 超声振动辅助钻削试验

3.1 搭建试验台

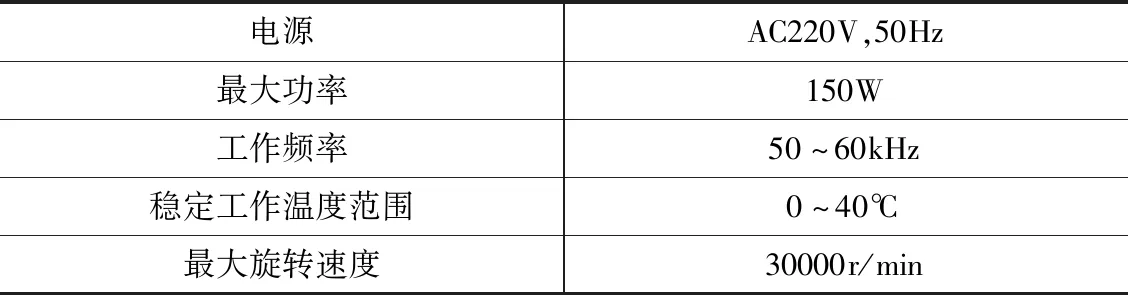

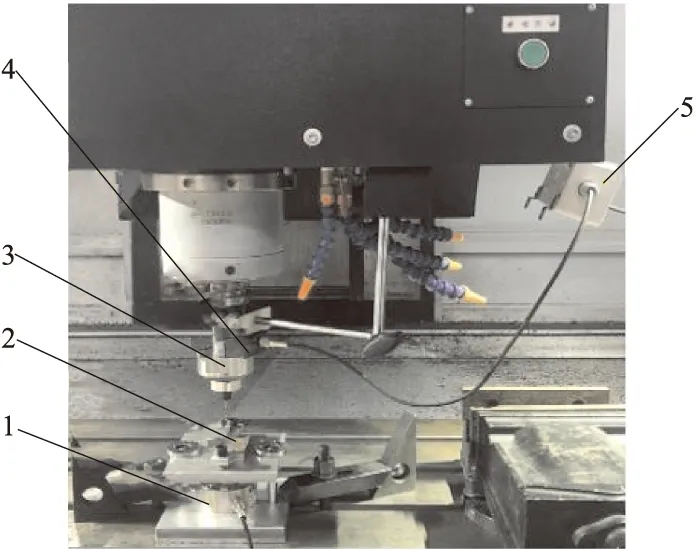

试验台基于超声频率为50kHz的MicroMan-S4超声波辅助加工装置搭建并进行安装调试,包括钻削系统、超声振动系统、观察系统及工装测力系统,其技术参数如表1所示,试验系统的主要部分如图7所示。

表1 超声波辅助加工装置MicroMan-S4技术参数

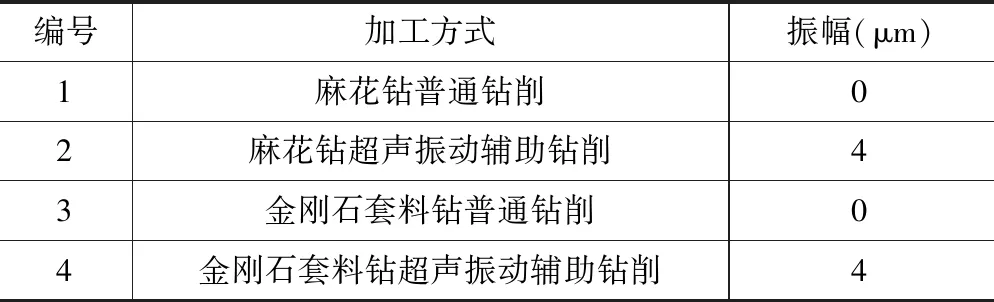

3.2 不同加工方式对BK7的影响

选择相同的主轴转速和进给速度(主轴转速为5000r/min,进给速度为20μm/r),设计不同加工方式下的钻孔对比实验(见表2)。

1.测力系统 2.工件 3.振动主轴 4.供电块 5.供电盒图7 测力和振动系统

表2 对比实验设计

(1)对孔形貌的影响

实验完成后,通过基恩士形状测量激光显微系统观察孔的形貌(见图8)。可以明显发现,采用麻花钻钻孔到达一定深度后,工件直接破裂;加入超声振动后,工件未破裂,但是孔的崩边现象极为严重;而选用金刚石套料钻工具对BK7硬脆材料进行钻孔时,虽然孔四周也有崩边,但孔的形貌明显优于麻花钻钻孔,对比可以得出,金刚石套料钻工具更适合BK7硬脆材料的钻孔。对比图8c和图8d可以发现,加入超声振动后钻孔可以获得更小的崩边和更好的孔质量。

(a)麻花钻(未加入超声振动)

(2)对轴向力的影响

如图9所示,整理数据并分别计算平均值,得到不同加工方法下的轴向力结果。以麻花钻为工具,未加入超声振动时,轴向力为33.83N,加入超声振动后,轴向力为22.85N;而以金刚石套料钻为工具,未加入超声振动时,轴向力为27.06N,加入超声振动后,轴向力为16.66N。可以看出,无论是否加入超声振动,使用金刚石套料钻钻孔时的受力均小于麻花钻。从轴向力的减小幅度进行分析,以麻花钻为工具时,轴向力减小了32.46%;以金刚石套料钻为工具时,轴向力减小了38.43%,所以金刚石套料钻可以更大幅度地降低轴向力。

综上所述,对于BK7硬脆材料的加工孔,金刚石套料钻超声振动辅助钻削可以获得更小的切削力和较好的加工孔质量。

图9 不同加工方式下轴向力的变化

3.3 振幅对轴向力的影响

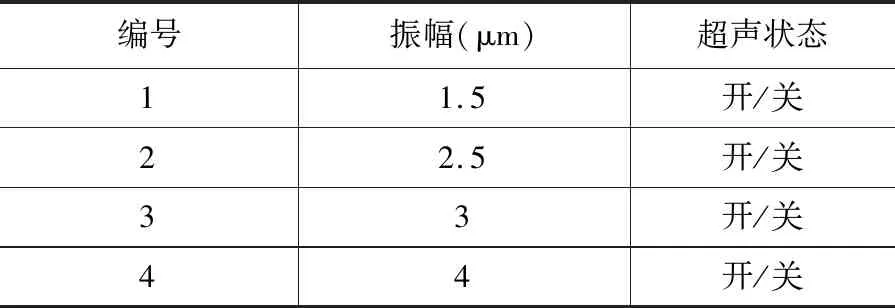

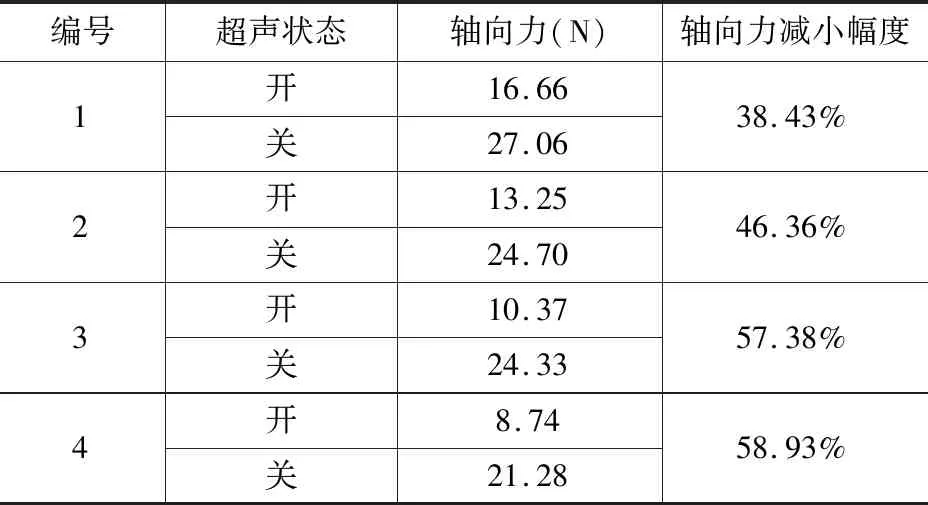

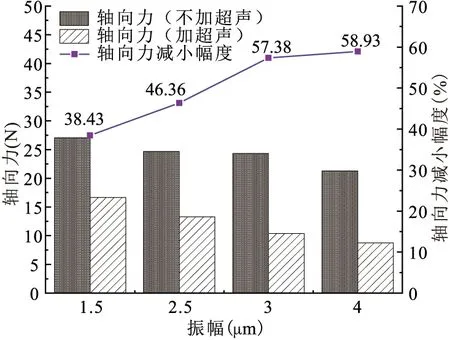

实验条件不变,在主轴转速为5000r/min、进给速度为20μm/r和超声频率为51.23kHz的条件下,以金刚石套料钻为工具,通过改变振动功率研究振幅对轴向力的影响。设计实验参数如表3所示。

表3 实验参数设计

表4为实验所得的轴向力数值,绘制出不同振幅下轴向力和轴向力减小比例的变化趋势图(见图10)。可以看出,轴向力随振动功率的提高呈显著下降趋势,所以提高振幅可以减小切削力。此外还可以看出,随着振幅的增大,轴向力的减小幅度也呈显著增大趋势。

表4 不同振幅下轴向力结果

图10 不同振幅下轴向力的变化

3.4 转速对轴向力的影响

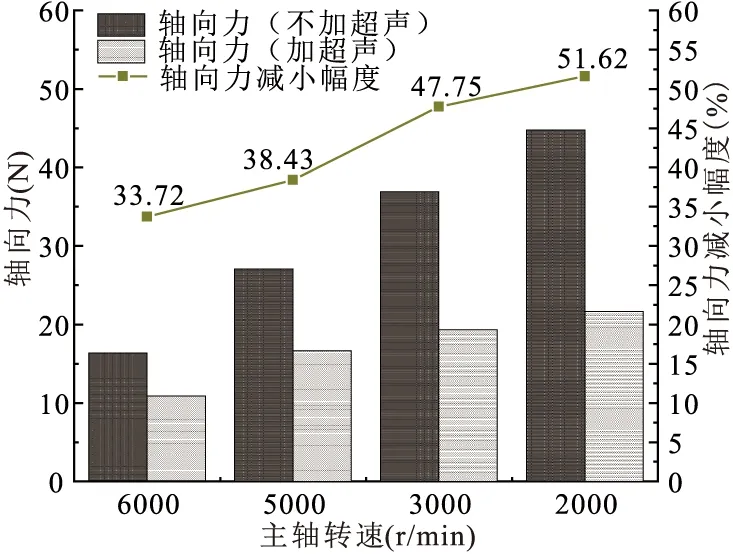

以金刚石套料钻为工具,BK7光学玻璃为工件,在进给速度为20μm/r、振幅为4μm和频率为51.23kHz的条件下,通过改变主轴转速,研究普通钻削和超声振动辅助钻削对轴向力和轴向力减小程度的影响。实验设计如表5所示。

表5 参数设计

表6为实验所得的平均轴向力以及轴向力减小的幅度,并绘制轴向力变化趋势图(见图11)。

表6 实验结果

图11 不同转速下轴向力的变化趋势和减小幅度

可以看到,两种加工方式下,随着主轴转速的提高,轴向力均呈降低趋势,且轴向力的减小幅度随主轴转速的降低有明显增大的趋势。

4 结果分析

针对上述实验结果,以金刚石套料钻为工具,根据超声振动辅助加工基本运动学进行研究分析。

图12为普通加工和超声加工的基本运动情况。可以看出,普通加工只在一个切削速度下进行切削,根据现有理论可以得出切削速度Vc为

(8)

式中,D为工具直径。

(a)普通加工

而超声振动加工增加了振动速度Vvmax,其计算公式为

Vvmax=2πfA

(9)

超声振动加工的有效切削速度Ve是切削速度和振动速度的叠加,其计算公式为

(10)

4.1 超声振动加工对切削力的影响分析

根据实验得到的结果,超声振动加工可以减小切削力,由超声振动辅助加工基本运动规律分析,原因主要包括两个方面:

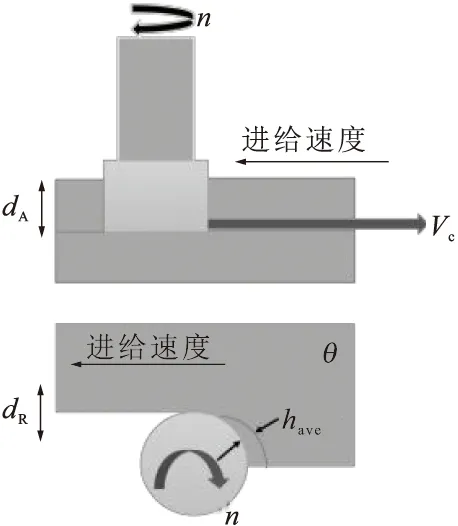

一是从切削过程中的平均未变形切屑厚度进行分析,这一概念可以理解为每个磨粒上的每个切削刃的最大切削厚度(见图13)。

如图13a所示,在普通加工过程中,平均未变形切屑厚度have的计算公式为

(11)

式中,dR为切削径向宽度;fv为进给速度;Z为有效齿数;θ为接触作用区扫描角。

如图13b所示,超声加工在普通加工的基础上上叠加了超声振动,因此,引入振动速度Vvmax后平均未变形切屑厚度have的计算公式为

(12)

(13)

式中,δ为有效切削速度Ve与加工表面之间的夹角。

可以看出,引入的正弦值使超声振动加工中平均未变形切屑厚度have的数值减小,即超声振动加工过程中的切削力较普通加工有所减小,因此,超声加工有助于减小切削力。

(a)普通加工

二是从冲击力的角度分析,在超声加工中,工具在超声的作用下做高频往复运动,在接触工件的一瞬间,工具获得最大冲击加速度amax,进而获得最大冲击力F,有

amax=A(2πf)2

(14)

F=mamax

(15)

工件在巨大的冲击力和切削作用下瞬间变形破碎,随后被冷却液冲走。所以,超声加工可以弱化工件材料,降低材料抵抗破碎的阻力,从而降低切削力。

4.2 加工参数对轴向力减小幅度的影响分析

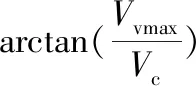

如图14所示,未加入超声振动的状态下工具表现为正交切削;而加入超声振动后,工具表现为斜切的切削类型并出现倾角λ,倾角越大,切削力的减小越明显。从实验结果可以看出,在超声振动辅助钻削中,不同转速和振幅下,轴向力的减小幅度有较为明显的变化,该结论结合上述公式可得,在超声加工中切削速度和最大振动速度直接影响轴向力的减小幅度。

(a)正交切削(未加入超声振动)

结合超声振动辅助加工基本运动机理,最大振动速度和切削速度比值的反正切值与倾角λ成正比,即

(16)

从式(16)可以得出,在切削速度一定的情况下,增大最大振动速度,比值增大,倾角λ增大,轴向力减小幅度越明显,反之,轴向力减小幅度越小;若在最大振动速度一定的情况下,增大切削速度,比值减小,倾角λ减小,轴向力减小幅度减弱,反之,轴向力减小幅度增强。

将式(8)和式(9)代入式(16)可得

(17)

可知,其他参数不变的情况下,增大振幅会使得比值变大,进而倾角λ增大,切削力减小幅度增大;而转速与倾角λ成反比,转速降低,倾角增大,切削力减小程度增大,这与实验结论一致。

5 结语

针对BK7光学玻璃在孔加工过程中存在的问题,引入超声振动辅助钻削加工方法,在简要分析超声振动辅助钻削基本理论的基础上,着重进行了超声振动辅助钻削BK7的实验研究,并基于超声振动辅助钻削加工基本运动学理论对实验结果进行了分析,研究表明:

(1)通过对比四种加工方式可得,金刚石套料钻工具更适合BK7脆性材料的钻孔,且金刚石套料钻超声振动辅助钻削可以获得更小的轴向力和较好的入孔边缘质量。

(2)通过研究振幅和主轴转速对金刚石套料钻普通加工和超声振动辅助钻削的影响可得,振幅增大,轴向力减小,与普通加工对比,超声振动辅助钻削的轴向力减小幅度增大;降低转速,轴向力呈增大趋势,而轴向力的减小幅度增大。

(3)从普通加工和超声振动辅助加工基本运动学角度分析了加入超声振动后轴向力减小的原因,以及不同转速、振幅对轴向力减小程度的影响。得到在超声振动加工中轴向力的减小幅度与倾角λ成正比,且λ正比于最大振动速度和切削速度比值的反正切值,故应该合理选择两者参数,当两者比值的反正切值较大时,超声作用越明显,轴向力减小幅度越大。