涂层硬质合金刀具车削50钢的切削力与刀具磨损机理研究

2023-01-17葛英尚朱康逸宋国豪张建华

葛英尚,朱康逸,宋国豪,张建华

山东大学机械工程学院;高效洁净机械制造教育部重点实验室/机械工程国家级实验教学示范中心

1 引言

随着制造业的快速发展,现代制造业对机械加工的要求趋于高效率、高精度、高柔性和环境意识强化[1]。硬质合金是由高硬、难熔的金属碳化物和金属黏结剂粉末在高温下烧结制成,具有高强度、高硬度、良好的耐磨性和耐热性等优点[2],被广泛用于不同种类刀具的制作,以切削普通金属和非金属材料、高温合金等难加工材料。涂层硬质合金刀具的硬度和耐热性比未涂层刀具更高,刀具耐用度可提高数倍,还可以改善工件的加工质量。

50钢是一种中碳高强度碳素结构钢,通常在正火、淬火+回火处理后使用,其切削加工性一般。50钢在机械工业领域应用十分广泛,主要用于制造锻造齿轮、轴摩擦盘、发动机主轴及轧辊等对耐磨性要求较高、所受冲击载荷不大的机械零件[3]。

高速切削加工高强度钢常用的刀具包括硬质合金刀具、陶瓷刀具和涂层刀具。孙玉晶[4]研究了热—力耦合作用下硬质合金刀具切削加工Ti6A14V钛合金的磨损特征与规律,指出切削加工过程就是刀具磨损与切削力相互作用的过程。程耀楠等[5]对比研究了四种不同刀具铣削加工508Ⅲ钢的磨损性能,优选出适合加工该种材料的刀具。邢佑强等[6]制备了两种表面织构的陶瓷刀具,并与普通陶瓷刀具进行干切削45淬火钢的对比试验,指出了两种表面织构陶瓷刀具在改善切削性能方面的优势。

本文采用多层涂层硬质合金刀具对高强度50正火钢进行车削加工试验,研究切削参数对切削力的影响规律以及高速干车削条件下刀具的寿命和磨损机理,为实际生产实践中切削加工高强度50正火钢的切削参数选择奠定基础。

2 切削力试验及结果分析

2.1 试验设备及条件

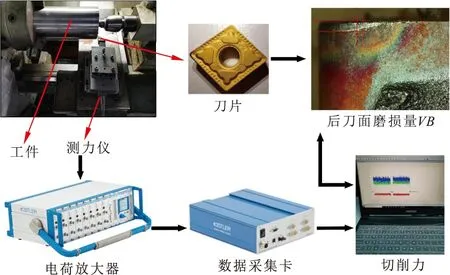

试验采用德州普利森生产的CKD6150H数控车床。试验装置如图1所示,切削力测量系统由Kistler 9257B三向压电式测力仪、5080A电荷放大器、5697A数据采集卡及笔记本电脑组成。使用基恩士KEYENCE VHX-600E大景深三维显微系统观测刀片前、后刀面的磨损状态,并测量后刀面磨损量VB。工件材料为50正火钢(160~197HB),切削直径为60~150mm。涂层硬质合金刀片采用株洲钻石CNMG120408-PM可转位刀片,牌号为YBC251,刀尖圆弧半径0.8mm。刀杆采用Sandvik的PCLNR2525M12机夹式刀杆,装配后形成-6°刀具前角和-6°刃倾角。

图1 切削力试验装置

2.2 试验方案

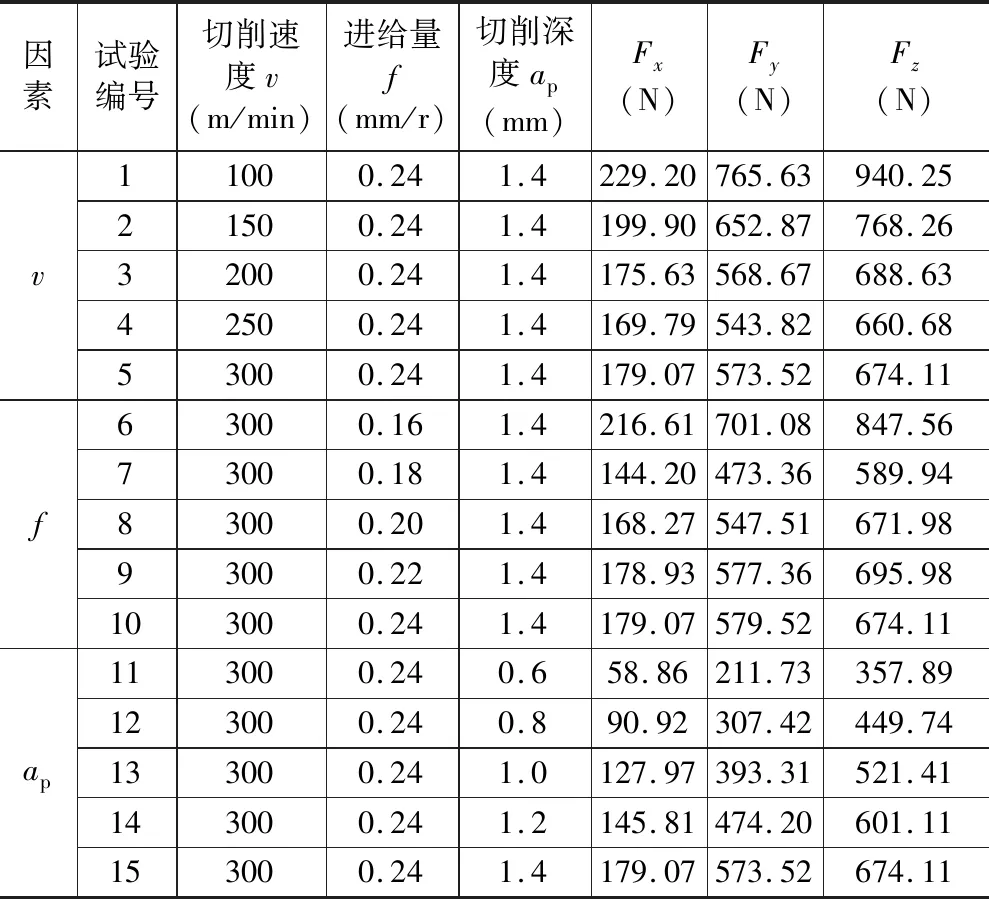

采用单因素试验法研究干切削过程中的切削速度v、进给量f和切削深度ap对三向切削力的影响,记录各组试验中刀具车削500m达到正常磨损阶段时的三向切削力。试验参数及试验结果见表1,Fx,Fy,Fz分别为进给抗力、切深抗力、主切削力。

2.3 试验结果与分析

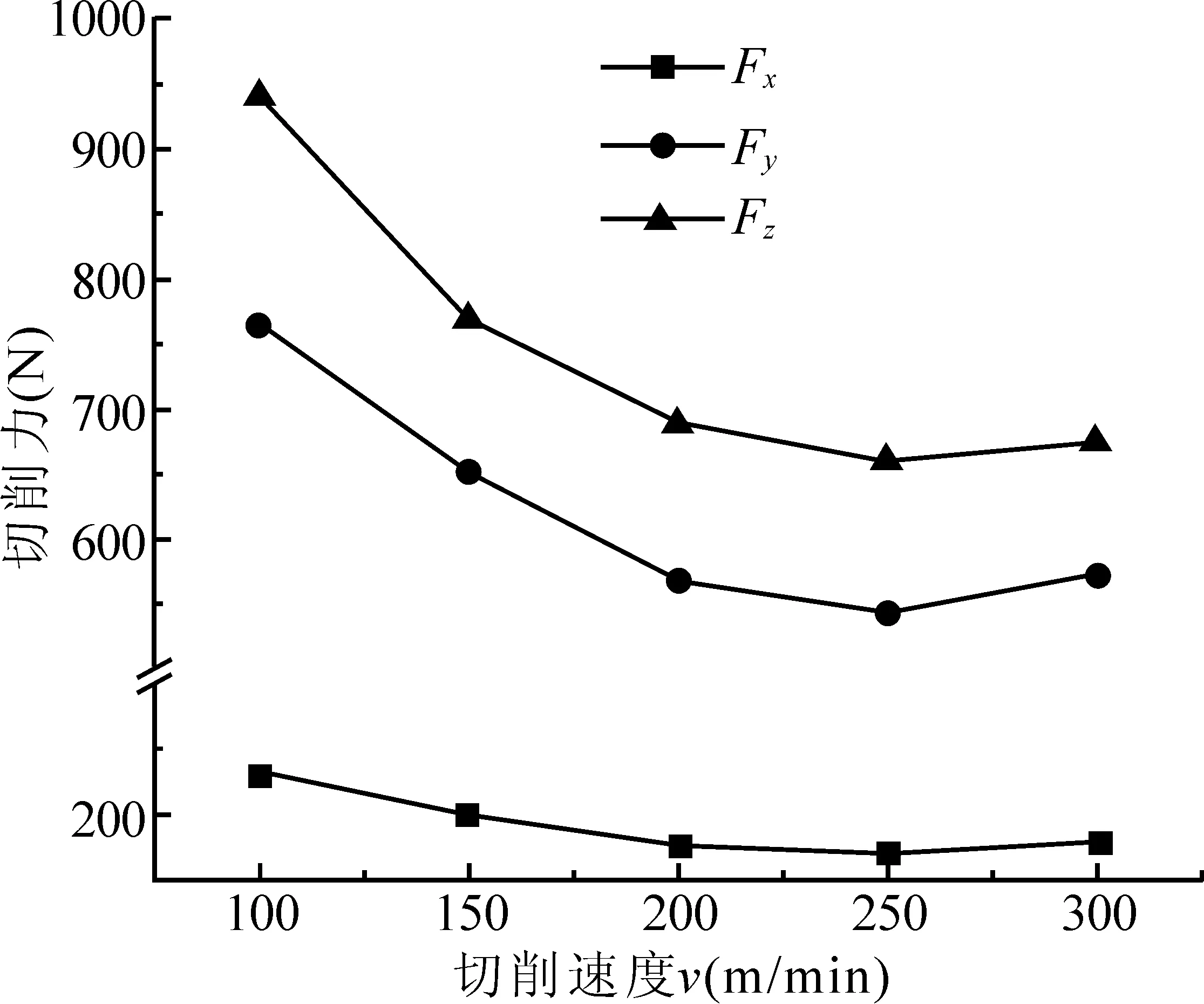

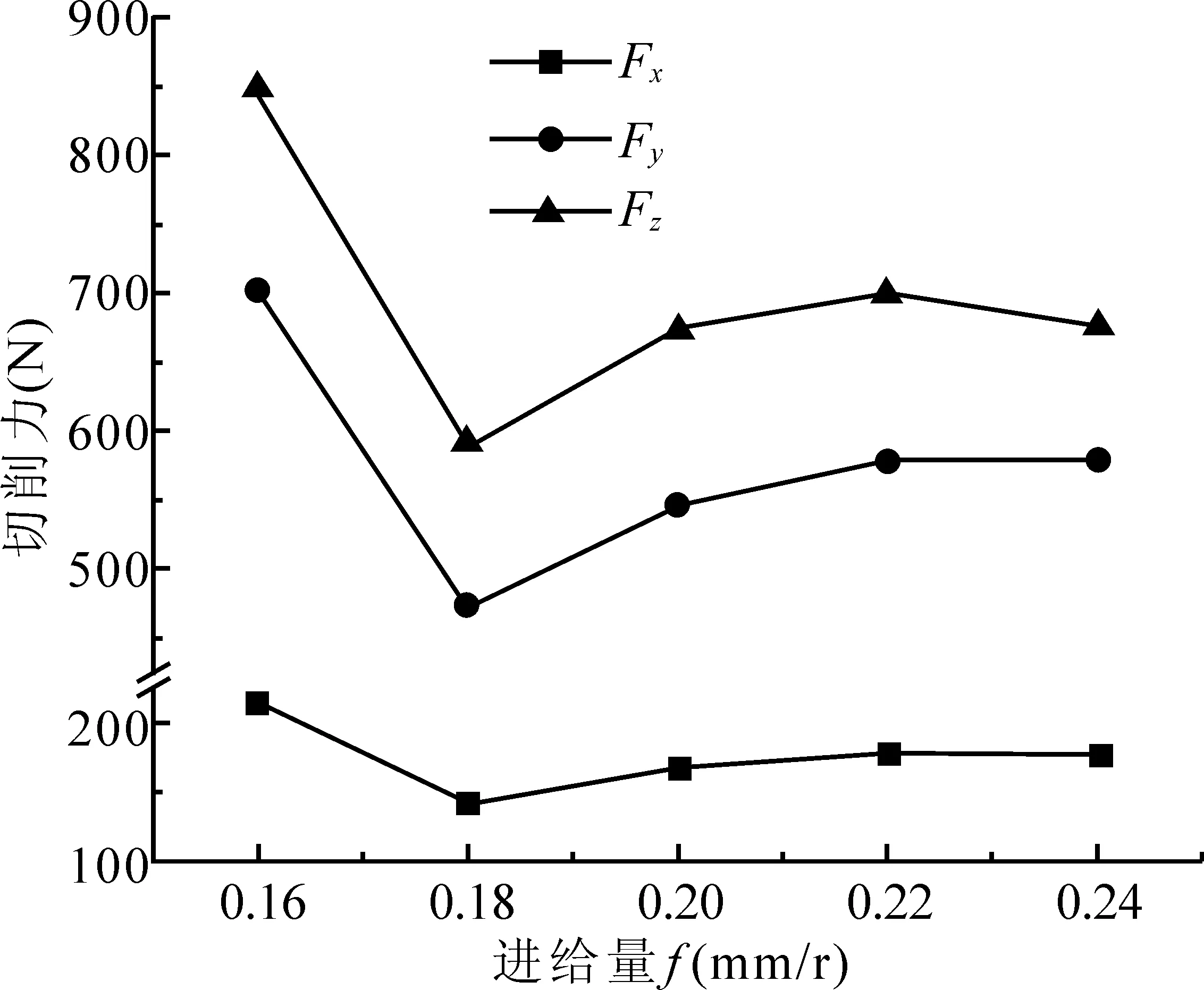

切削力测量系统设置的采集频率为20kHz,切削力为稳定切削状态下5s内的平均值。图2~图4分别是切削速度、进给量、切削深度对三向切削力的影响曲线。

由图2可知,随着切削速度的提高,三向切削力先减小后略微增大。当切削速度v<250m/min时,随着切削速度的增大,剪切角变大,变形系数随之减小,切屑流出时阻力减小,切削力减小。此外,随着切削速度的提高,加工过程中产生的切削热来不及散发,切削区域积聚大量切削热,切削温度随之升高,使切削区域的工件软化,强度和硬度降低,切削力也随之降低。随着切削速度的进一步提高,切削温度迅速升高,刀具前、后刀面磨损加剧,此时切削热带来的软化作用减小,刀具前、后刀面的磨损对切削力的影响程度增大,切削力略微升高。

表1 试验参数及试验结果

图2 切削速度对三向切削力的影响

图3 进给量对三向切削力的影响

由图3可知,随着进给量的增大,三向切削力先减小后增大,进给量继续增大时主切削力有一定波动。这是因为随着进给量从0.16mm/r增至0.18mm/r,切削面积略微增大,刀具与切屑的摩擦阻力和工件变形抗力略微增大,但切削厚度也在变大,变形系数和摩擦系数随之减小,后者对切削力的影响占主要地位,所以切削力减小;当进给量继续增大时,切削面积增加,切削变形抗力增大,其对切削力的影响占主要作用,切削力随之增大。

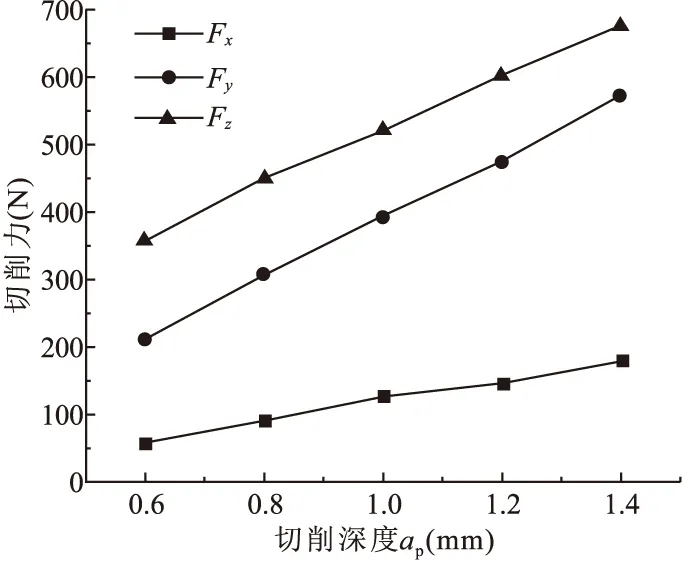

图4 切削深度对三向切削力的影响

由图4可知,三向切削力随着切削深度的增大而增大。不同于切削力随着进给量增加时的较小幅度增加,切削深度增加一倍时,切削力几乎成倍增大。这是由于切削深度增大时,切削厚度不变,切削宽度和切削面积成比例增大,刀具负荷增大,而切屑变形系数不变,因此三向切削力与切削深度成正比[7]。

3 刀具磨损试验及磨损机理分析

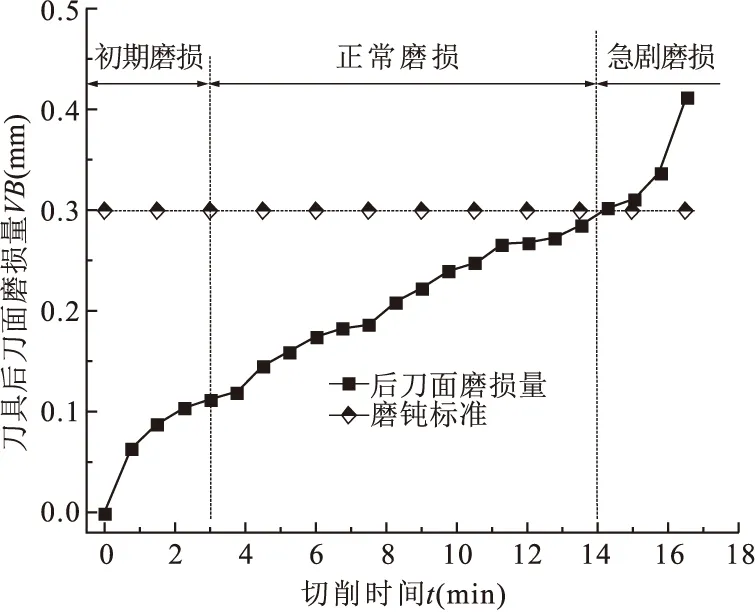

为了研究高速干车削50正火钢时的刀具磨损机理,选定切削参数为v=300m/min,f=0.24mm/r,ap=1.4mm并进行干车削试验。根据ISO3685标准,当刀具后刀面磨损长度的平均测量值大于0.3mm或发生异常磨损、破裂时,刀具失效[8]。将新刀具切削加工至符合失效标准,每次切削加工45s并测量和记录后刀面的磨损量,图5为刀具后刀面磨损量VB与切削时间t的关系曲线。

图5 刀具后刀面磨损量VB与切削时间t的关系曲线

基于切削力试验设备及工艺条件,使用库赛姆(COXEM)EM-30 Plus台式扫描电镜观测刀具前、后刀面的磨损形貌,使用X射线能谱仪对刀具磨损表面进行元素分布以及成分分析。试验用涂层硬质合金刀片具有特殊强度和韧性刀刃的基体与MT-TiCN/厚Al2O3/TiN涂层,是加工钢材的通用牌号,适用于钢、铸铁和不锈钢的半精加工、精加工等。YBC251刀具涂层是传统的多层涂层结构,涂层成分由表及里分别为TiN、Al2O3和TiCN,基体含有W、C、Co、Ta和Nb等元素[9]。TiN具有耐热性和低摩擦系数等特性,TiCN具有耐磨性和较好的热稳定性,Al2O3具有良好的高温/热硬度和耐月牙洼磨损性能[10]。

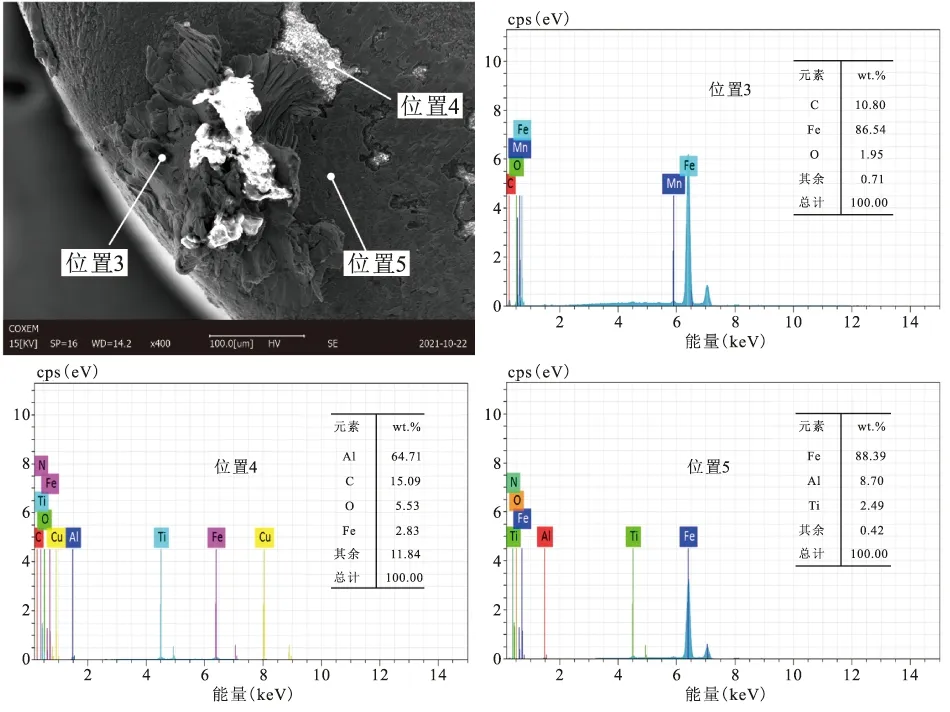

图6为刀具在初期磨损阶段(VB=0.112mm)刀具前刀面的磨损形貌及元素分析结果。由元素分析结果可知,黏结物中含有大量的C元素和Fe元素,表明工件材料黏结在刀具表面,主要是因为切削过程需要克服刀具与切屑的摩擦阻力和工件变形抗力,切削温度高,切屑在前刀面不断黏结和堆积。工件材料中的C和Fe等元素在刀具表面附着后,增大了工件材料与刀具材料元素的亲和力[11],加剧切屑的黏结,容易发生冷焊现象从而形成积屑瘤。由于切屑在堆积过程中会四处流动,黏结物附近位置5处的元素分析结果显示此处有大量Fe元素。位置4处出现大量Al元素,表明此处的TiN涂层被磨穿,露出Al2O3涂层。

图6 初期磨损阶段前刀面的磨损形貌及元素分析结果

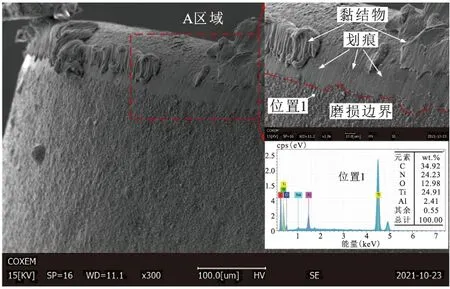

刀具在初期磨损阶段,后刀面的磨损形貌及A区域的电镜和元素分析结果如图7所示。可以看出,随着工件中的硬质点颗粒与后刀面反复摩擦,A区域电镜照片中出现微弱划痕,即存在硬质点磨损,划痕下方出现明显的磨损边界。在黏结磨损的作用下,主切削刃附近区域存在大量黏结物,呈典型的分层黏结形态。分析结果表明,Ti和N元素的比例接近1:1,说明该点附近的TiN涂层未被磨穿;该点存在少量的Al元素,可能是在黏结磨损的作用下,刀具表面其他区域的TiN涂层被磨穿后露出Al2O3涂层,黏结点由于相对运动将涂层上的Al元素带到此处。此外,此处还存在大量的C元素和O元素,表明边界下方区域产生了扩散磨损和氧化磨损。

图7 初期磨损阶段后刀面的磨损形貌及A区域的电镜和元素分析结果

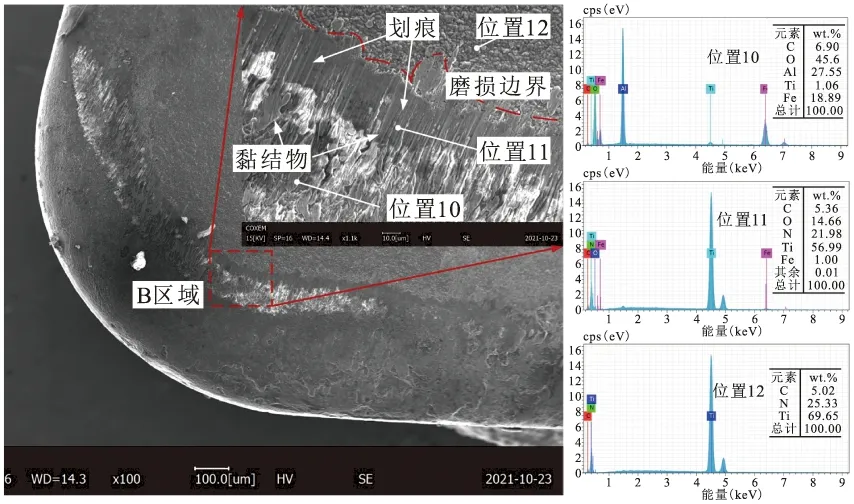

图8为正常磨损阶段(VB=0.240mm)的刀具前刀面月牙洼磨损形貌及B区域的电镜和元素分析结果。早期的月牙洼磨损边界不明显,将月牙洼处B区域放大进一步观察分析,可以看出,B区域磨损形貌出现明显的分界现象,边线下方有大量的黏结层,切屑由于相对运动不断划擦前刀面,黏结层附近出现很多划痕。结合位置11的元素分析结果,未发现Al元素而存在大量的Ti和N元素,表明刀具表面的TiN涂层未被磨穿,所以O元素来自空气而不是Al2O3涂层,由此推断此处还发生了氧化磨损。

图8 前刀面月牙洼磨损形貌及B区域的电镜和元素分析结果

由于扩散磨损的作用,刀具表面与已加工工件的表面接触,在高温下,两摩擦面的化学元素获得足够的能量,相互扩散,改变了接触面两侧化学成分[2],故元素分析结果出现Fe元素和C元素。位置10的元素分析结果出现大量的Al和O元素,表明TiN涂层已被磨穿,露出Al2O3涂层。在黏结磨损的作用下,黏结点由于相对运动将少量Ti元素带到位置10附近区域。由位置12的元素分析结果可知,存在大量的Ti元素和N元素,说明TiN涂层未被磨穿。在扩散磨损的作用下,少量C元素扩散到刀具的前刀面表层。上述分析表明,刀具前刀面主要发生黏结磨损、硬质点磨损和氧化磨损,伴有少量扩散磨损。

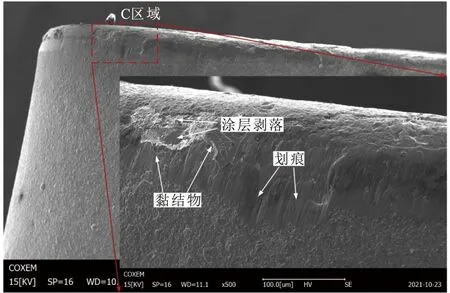

图9为正常磨损阶段的刀具后刀面磨损形貌及C区域电镜形貌,可以明显看到硬质点磨损导致的划痕和黏结磨损导致的黏结层,并且这些切屑呈分层黏结形态。主切削刃附近还出现了不同程度的剥落现象,主要是因为刀具表面的涂层材料与刀具基体材料的黏结强度有限,当黏结物随切屑脱落时,带走与其黏结在一起的刀具基体材料。随着切削过程的继续,在高温和高压的共同作用下,脱落区域向四周扩展,加剧刀具磨损。

图9 正常磨损阶段刀具后刀面磨损形貌及C区域电镜形貌

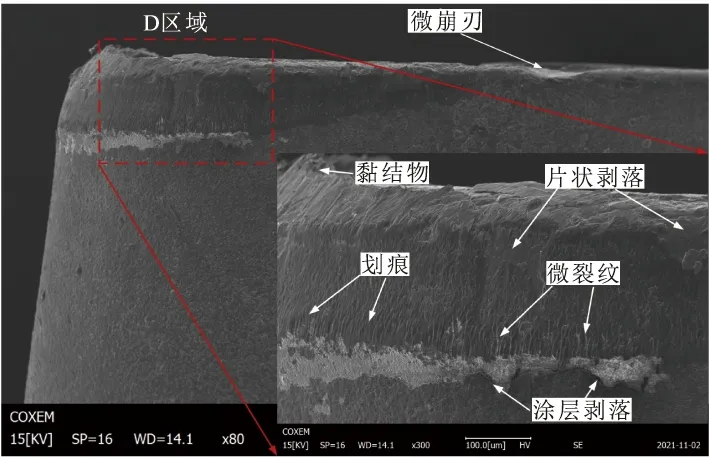

刀具在急剧磨损阶段(VB=0.311mm)的后刀面磨损形貌及D区域电镜照片如图10所示。后刀面的磨损带一般不均匀,通常分成C区、B区和N区三部分。N区代表后刀面上靠近工件外表面的区域,磨损较为严重[12]。边界磨损实际上就是后刀面磨损的边界部分,即N区附近区域,由于边界部分属于切削刃参与切削的极限位置,存在较大机械应力和热应力,所以边界磨损在后刀面磨损带中最为严重,图10中的边界磨损区域出现了微崩刃。

图10 急剧磨损阶段刀具后刀面磨损形貌及D区域电镜形貌

D区域有大量的切屑黏结现象,还有几处片状剥落,可能是因为切屑脱落时部分刀具材料随之剥落。此外,还发现了硬质点磨损导致的划痕和部分微裂纹,因为刀具切入和切出工件时其表面受到冷热交替作用,刀具进入急剧磨损阶段时,积聚的热疲劳使刀片产生裂纹。在刀具后刀面上可以明显看到大量的涂层剥落。除了常规的黏结磨损所致,由于微裂纹扩展到刀具表面,也使涂层材料更容易剥落。

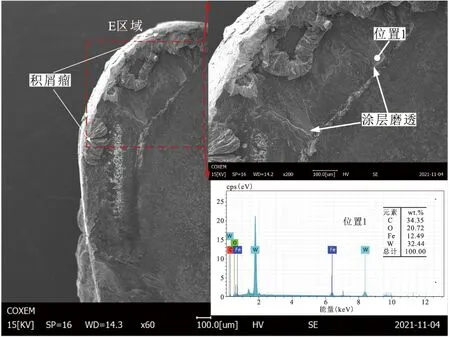

图11为刀具破损时的前刀面形貌及E区域电镜和元素分析结果,可以明显观察到刀具前刀面的月牙洼磨损程度较大,涂层已经被磨透,裸露出硬质合金基体材料。此外,切削刃附近黏结大量切屑,出现积屑瘤,这是因为切削时的高温和高压作用使切屑在前刀面产生冷焊现象[13]。虽然积屑瘤可以保护切削刃,减小变形和切削力,但机床的振动使积屑瘤处于产生—长大—脱落的周期性动态变化过程,反而加剧了刀具损坏,影响刀具耐用度和工件的尺寸精度,此时需要调整切削参数,例如减小进给量、增大刀具前角和采用低速或高速切削,切削速度通过切削温度影响积屑瘤[13],合适的切削速度区间有待进一步研究。元素分析结果表明,位置1处的C元素和W元素含量很高,结合刀具基体材料可知,TiN、Al2O3和TiCN涂层均被磨穿,刀具基体材料裸露。

图11 刀具破损时的前刀面形貌及E区域电镜和元素分析结果

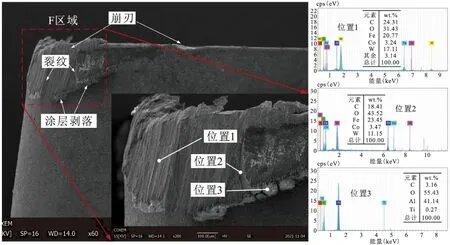

图12为刀具破损时的后刀面形貌及F区域电镜和元素分析结果。可知,刀尖处崩刃较严重,后刀面边界磨损处也有微崩刃,此外,还存在涂层剥落和垂直于切削刃的热疲劳裂纹,裂纹扩展会引起刀具碎裂,产生裂纹破损[14]。元素分析结果显示,位置1和2处均有大量的C元素和W元素,还有少量的Co元素,说明这两处已没有涂层材料,崩刃和裂纹让刀具基体材料完全裸露出来。由于存在大量Fe元素和O元素,可以推测这两处发生了扩散磨损和氧化磨损,可能的生成物有Fe的二价和三价氧化物。位置3处的元素分析结果结果表明,存在大量的Al元素和O元素,说明该处附近的TiN涂层完全剥落,露出Al2O3涂层。

图12 刀具破损时的后刀面形貌及F区域电镜和元素分析结果

4 结语

本文采用多层涂层硬质合金刀具对高强度50正火钢进行车削加工试验,研究切削参数对切削力的影响规律以及高速干车削条件下的刀具寿命和磨损机理,得出以下结论。

(1)切削速度v<250m/min时,三向切削分力随着切削速度的增大而减小。三向切削分力随着切削深度的增大而增大,随着进给量的增大先减小后增大。在生产实践中,为了延长刀具的使用寿命,建议选用切削速度250m/min左右、较小的切削深度和0.18mm/r左右的进给量。

(2)刀具的主要磨损形态有硬质点磨损和黏结磨损,其中硬质点磨损贯穿了刀具的磨损全过程。此外,刀具在不同的磨损阶段有不同程度的扩散磨损和氧化磨损。

(3)刀具破损时机床有明显振动,刀具出现崩刃、涂层剥落、裂纹破损和积屑瘤等现象,影响工件的加工表面质量,应及时更换刀具。改变切削速度可以抑制积屑瘤的生成,具体的合适切削速度区间会在将来工作中进一步研究。